24 000 TEU级超大型集装箱船快速性优化设计

2022-11-17袁红良陈晓莹严孝钦

袁红良, 陈晓莹, 严孝钦

(沪东中华造船(集团)有限公司,上海 200129)

0 引 言

近年来,随着经济的不断发展,全球贸易量不断增加,远东—欧洲航线的集装箱运输需求持续增长。鉴于集装箱船大型化带来的经济优势越来越明显,各航运公司在远东—欧洲航线投放的集装箱船越来越大,近年来纷纷下单订造23 000~24 000 TEU的超大型集装箱船。由于在远东—欧洲航线上运营的超大型集装箱船通常会通过苏伊士运河到达欧洲的各大港口,因此要求其总长必须控制在400 m以内,船宽在61.5 m左右,设计吃水在14.5 m左右,最大吃水不超过17.0 m。24 000 TEU级超大型船的船长宽度比L/B仅为6.5左右,设计吃水下的船宽吃水比B/T约为4.24。若将传统集装箱船看作苗条型船舶,则该24 000 TEU级超大型集装箱船属于矮胖型船舶,这对于船舶的快速性设计而言是不利的。

此外,目前在远东—欧洲航线上运营的集装箱船的航速主要在18 kn左右,船舶所有人在订船时比较关注船舶在该航速下的油耗指标。同时,为保证船舶能满足按时到达港口的需求,船舶所有人还要求船舶具有一定的高速航行能力,即船舶在服务航速下的油耗也是船舶所有人关注的重要指标。根据航运公司反馈的数据,船舶的设计航速一般在22.5 kn左右。

有效克服船舶主尺度增大给船舶快速性带来的不利影响,同时兼顾船舶在不同航速下的快速性表现,是24 000 TEU级超大型集装箱船快速性设计的难点。沪东中华造船(集团)有限公司在集装箱船设计和建造方面具有丰富的经验,通过深入研究很好地解决了该问题,设计建造了一种具有较好的快速性表现的24 000 TEU级超大型集装箱船。本文主要对该船的快速性优化设计思路进行梳理,供同类型船舶的开发设计参考。

1 船型参数选取

1.1 船型主尺度参数

根据苏伊士运河的宽度和水深,以及欧洲各港口的码头条件和装卸货设施的作业能力,同时考虑到船舶的总布置需求,设定该24 000 TEU级超大型集装箱船的总长度在400 m以内,结构吃水为17.0 m,船宽为61.5 m,最终确定的船型主尺度参数见表1。

表1 24 000 TEU级超大型集装箱船主尺度参数

1.2 航速与船型系数的确定

在与集装箱船线型设计有关的众多船型系数中,水线面系数Cw最关键,其与横稳心高度hKMT直接相关,彼此互为因果。随着船舶不断朝着大型化方向发展,为在舱内布置更多集装箱,船宽随着横向增加的集装箱宽度成列增大。由此可知:若简单地参考以往巴拿马型集装箱船的水线面系数设计该船的线型,单纯地考虑14 t重的重箱对hKMT的要求,则与小型船舶的hKMT往往偏小相比,该船的hKMT偏大,这会导致绑扎集装箱时力的加速度太大。但是,在装载8~10 t重的轻箱时,hKMT还是偏小的,若要增加装箱量,还需考虑通过打入压载水达到稳性的要求,这会导致船舶的经济性下降[1]。

基于以上分析,在对该船的线型进行设计之前,先了解船舶所有人对船舶的实际装载需求,并考虑常规绑扎桥的绑扎能力,初步确定水线面系数的取值范围。由于船舶的快速性会随着水线面系数的增大而变差,为得到更有竞争力的设计方案,在后续设计和优化过程中需不断协调这2个方面的需求,以达到最佳平衡。

2 初步线型设计思路

随着集装箱船的主尺度变大,其设计航速下降,弗劳德数Fr减小。本文所述船舶在设计航速(22.5 kn)下的Fr只有0.185,而以往集装箱船的Fr都在0.200以上。因此,船舶主尺度增大后,其兴波阻力在总阻力中的占比有所减小,而压阻力在总阻力中的占比有所增大,集装箱船线型优化的重点开始由减小兴波阻力向减少压阻力转变。由于船体产生的兴波高度不高,不再需要通过采用传统的长且大的球艏产生较大的兴波来抵消船体的兴波。同时,球艏的设计原理决定了其只能在一定的航速区域和吃水范围内对减小兴波阻力有益,在该航速区域和吃水范围以外会对减小兴波阻力产生不利的影响,且球艏越大,这种不利影响越明显。因此,在设计本文所述船舶初期就决定采用小球艏方案。这种球艏不仅能在设计吃水和设计航速下起到减阻的作用,而且能很好地兼顾其他装载工况(不同吃水、不同航速)下的快速性指标,满足船舶所有人的实际运营需求。此外,随着球艏长度的减小,可增加有效的两柱间长LbP,降低横剖面的丰满度,减小压阻力;同时,采用较为瘦削的艉部线型有助于提升艉部流场的均匀度,对螺旋桨设计有益,能提高其推进效率。[2]

根据多年来在18 000 TEU、19 000 TEU和21 000 TEU等集装箱船型上积累的线型开发经验和船模试验数据,先通过对母型船的线型进行变换得到新船的初步线型,再基于阻力最优的优化目标,利用计算流体动力学(Computational Fluid Dynamics,CFD)技术,结合专家经验,对该初步线型进行深度优化,得到最终线型。

船体的快速性能是由阻力Rt和推进效率QPC决定的,Rt越小,QPC越大,船舶需要的主机功率越小。但是,在实际情况下,阻力表现好的船体线型一般都具有比较瘦削的艉部线型,而具有这样的艉部线型的船舶,其QPC通常比较小。

此次线型优化主要分成2步:第一步以Rt最小为优化目标;第二步以QPC最大为优化目标。

3 线型优化

3.1 以Rt最小为目标的线型优化

3.1.1 浮心位置LCB优化

对于早期设计的集装箱船而言,由于其在设计航速下的Fr在0.200以上,兴波阻力在总阻力中的占比较大,为获得较为瘦削的艏部线型以减小兴波阻力,一般将浮心设置在舯后约2%船长位置处。但是,就本文所述船舶而言,其在设计航速下的Fr仅为0.185,相比之前设计的集装箱船兴波阻力在总阻力中的占比有所减小,黏压阻力在总阻力中的占比有所增大。为减小船体阻力,需对最优LCB进行探索。设计人员设定LCB的变化范围为舯部到舯后1.5%船长位置,采用SHIPFLOW软件对lackenby变形出的线型进行CFD计算分析。通过计算发现,LCB越小,船体阻力越小,但变化不大。考虑到阻力性能的变化趋势与推进效率相反,最终选定LCB在舯后不到1%船长位置的线型作为进一步深度优化的基础线型。

3.1.2 艏部和艉部线型优化

基于排水量和水线面系数这2个指标,利用CFD技术,结合经验,分别对艏部线型和艉部线型进行优化。采用CAESES软件进行参数化建模,对进水角、艏部线型U/V度、球艏剖面形式、艉封板的高度及其形式等进行优化。最终在船舶所有人常用的18 kn、20 kn和22 kn航速下对优化后的线型进行计算。结果显示,在这3个航速点,船舶的阻力性能都有明显的改善。CFD计算结果比较见图1~图7,其中:v为船舶航速;T为船舶吃水。

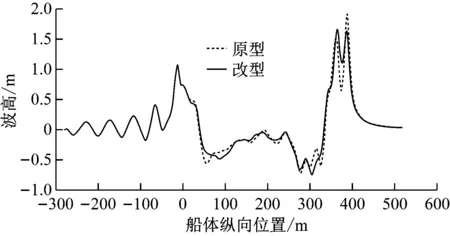

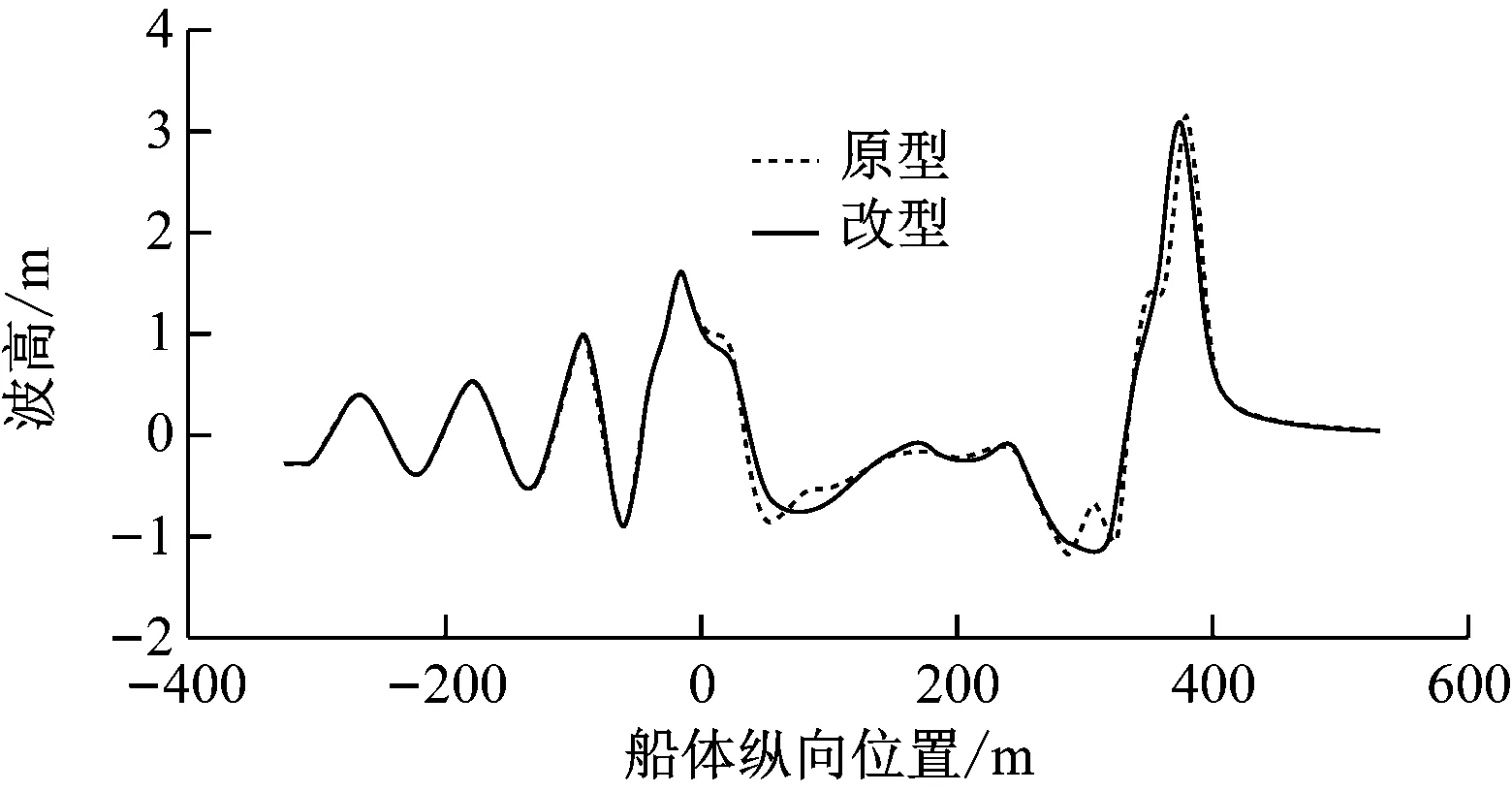

图1 v=18 kn,T=14.5 m时的波切图

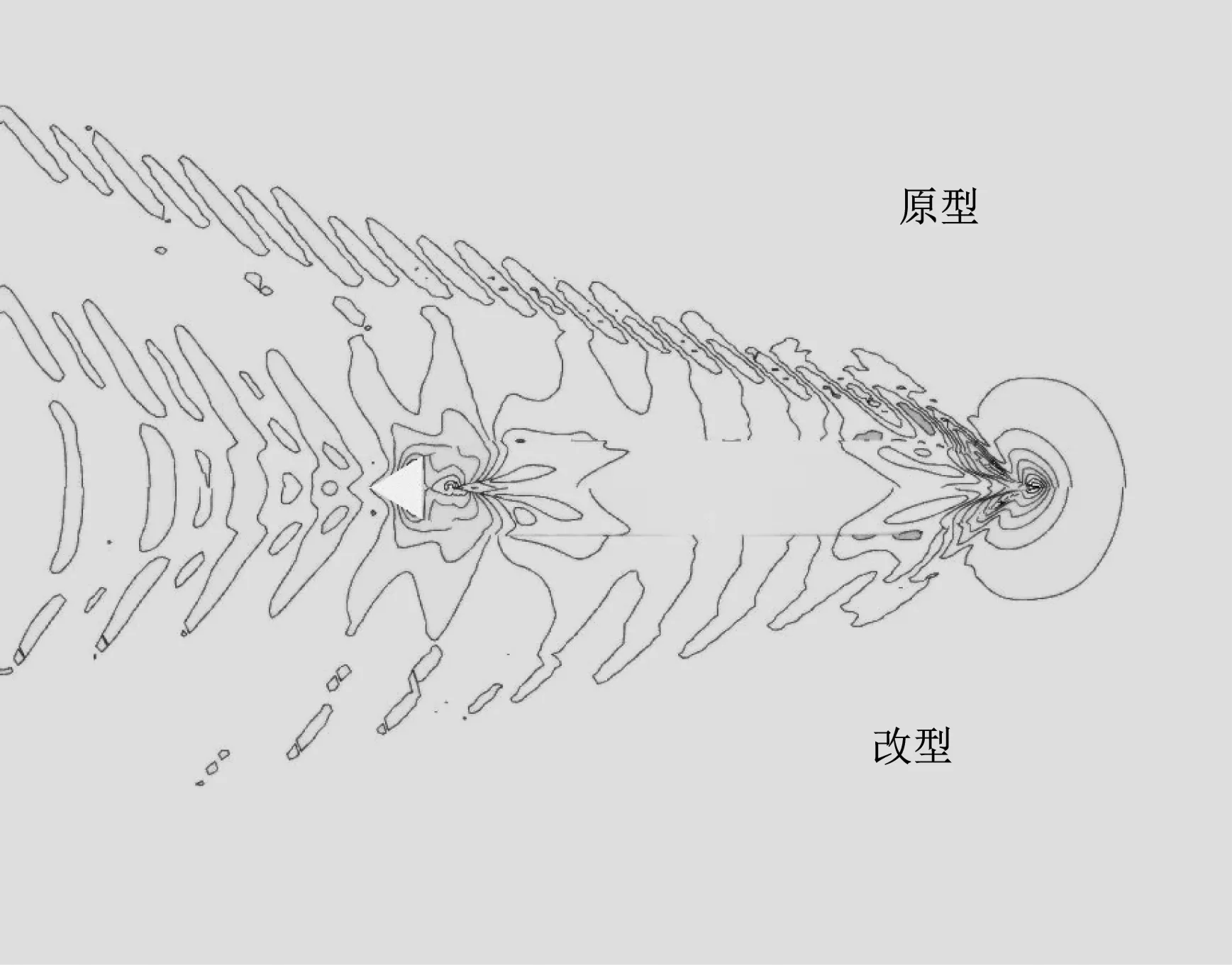

图2 v=18 kn,T=14.5 m时的波形图

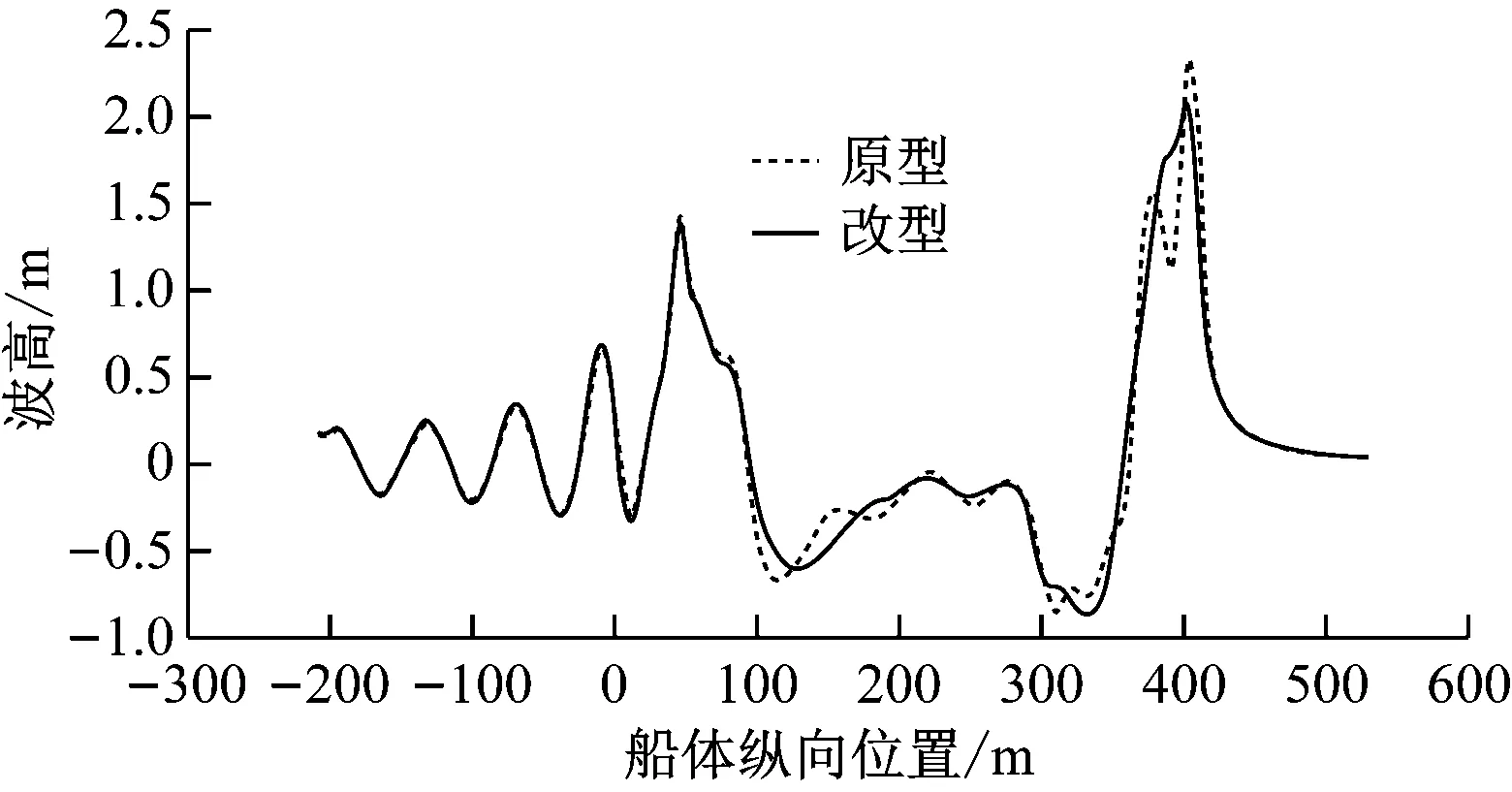

图3 v=20 kn,T=14.5 m时的波切图

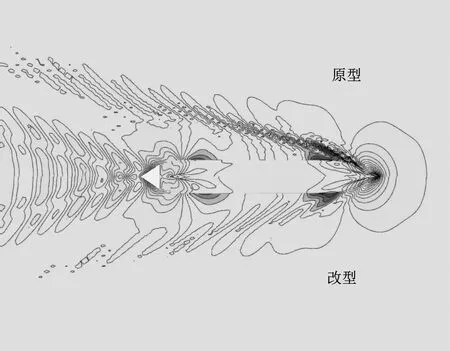

图4 v=20 kn,T=14.5 m时的波形图

图5 v=22 kn,T=14.5 m时的波切图

图6 v=22 kn,T=14.5 m时的波形图

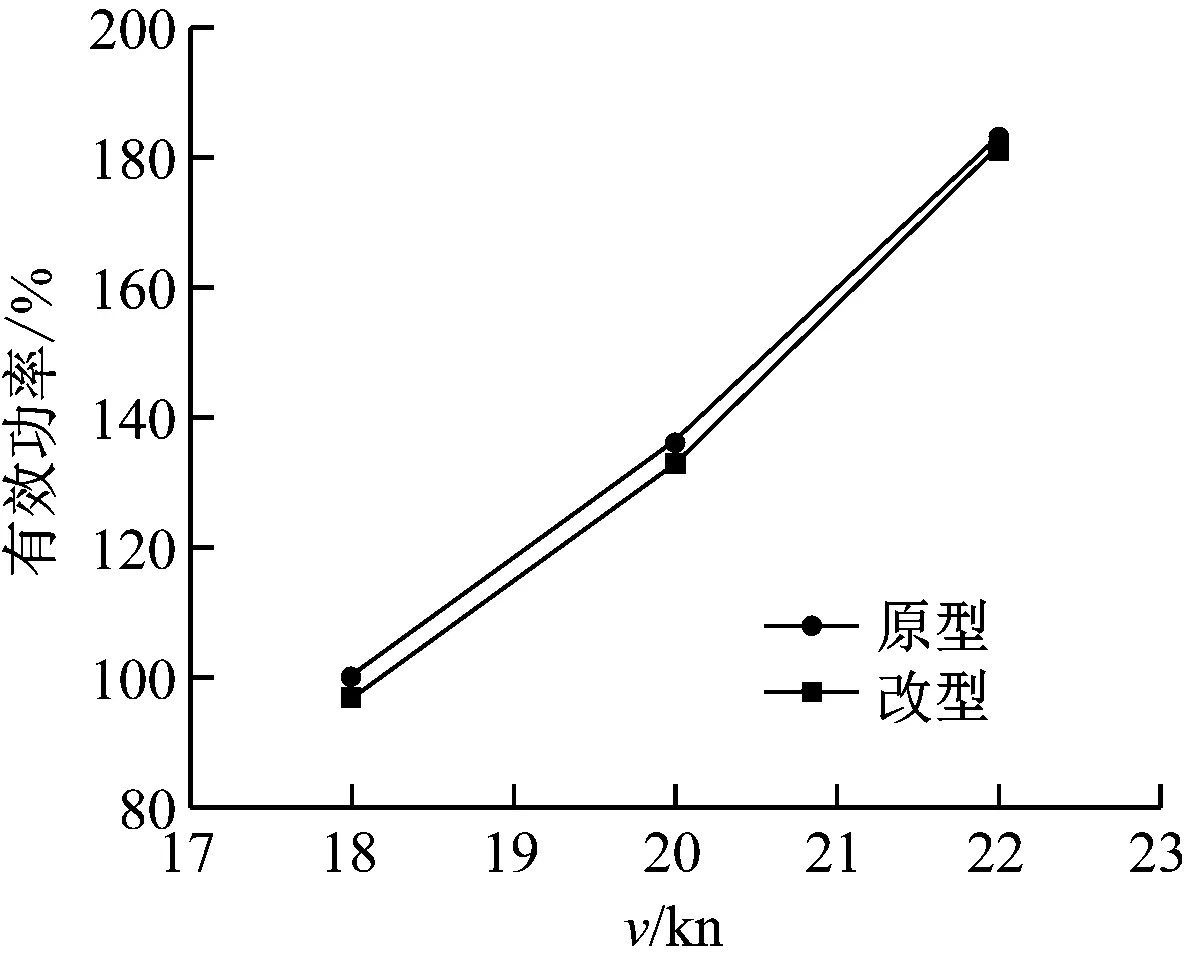

图7 阻力优化方案与原方案有效功率对比

由计算结果可知,从阻力的角度看,优化后的船舶线型在各航速下的阻力性能均得到了提升,在18 kn和20 kn航速下的提升效果更加明显。

3.2 以QPC最大为目标的艉部设计优化

影响QPC的因素有艉部线型、螺旋桨和舵,以及艉部设计与螺旋桨位置之间的配合。

3.2.1 艉部线型

根据以往的线型优化工作经验,偏V型的艉部线型相比偏U型的艉部线型具有更小的船体阻力,但因采用偏V型的艉部线型的艉部来流量受限,船身效率偏低,QPC偏小,导致螺旋桨收到功率PD偏大。由此,设计人员最终决定采用偏U型的艉部线型设计方案,虽然这种线型下的船体阻力不是最小的,但其在阻力上的损失完全能由QPC的增加弥补。

3.2.2 螺旋桨

考虑到本文所述船舶的主机功率和转速可匹配较大直径的螺旋桨,设计人员最终决定选取螺旋桨的直径为10.8 m。该螺旋桨为目前同系列船中直径最大的螺旋桨。大直径螺旋桨不仅能有效减小螺旋桨盘面的功率密度,改善螺旋桨叶面的空化现象,而且能通过较小的盘面比提高螺旋桨的推进效率。由于艉部线型采用的是偏U型设计,艉部来流相比偏V型设计更加充分,匹配大直径的螺旋桨能进一步提高船舶的推进效率。

3.2.3 舵

基于以往在集装箱船设计建造项目中对多型船进行的舵优化设计比较,本文所述船舶的舵设计直接采用全悬挂扭曲舵加舵球的方案,这样能最大程度地减少艉流损耗,提高船舶的推进效率。

3.2.4 艉部设计与螺旋桨位置之间的配合

基于以上优化,设计人员在试验水池进行第一轮船模试验。阻力试验结果与CFD计算结果完全吻合,但推力减额较大,船舶推进效率与预期有一定的差距。通过分析发现,随着螺旋桨直径的增大,艉框的设计对QPC的影响相比对阻力的影响变得更为敏感,存在优化的空间。考虑到以往在设计艉框时主要考虑的是使阻力性能最优,后续可研究艉框设计对船舶推进效率的影响。设计人员通过试验发现,基于阻力性能最优设计的方案没有与螺旋桨形成很好的配合,造成推力减额增大,从而对QPC产生影响。

由此,首先对艉框进行局部修改,并对螺旋桨桨盘面位置进行探索。CFD计算结果显示,该方案虽然在阻力性能方面的表现有所提升,但其推力减额减小明显,导致船舶推进效率提升很多,从而在QPC上的收益大于阻力增加带来的收益,最终使螺旋桨的收到功率相比前面的方案有所下降。在试验水池进行模型试验所得结果也验证了CFD计算结果的正确性,QPC达到了预期。

4 模型试验

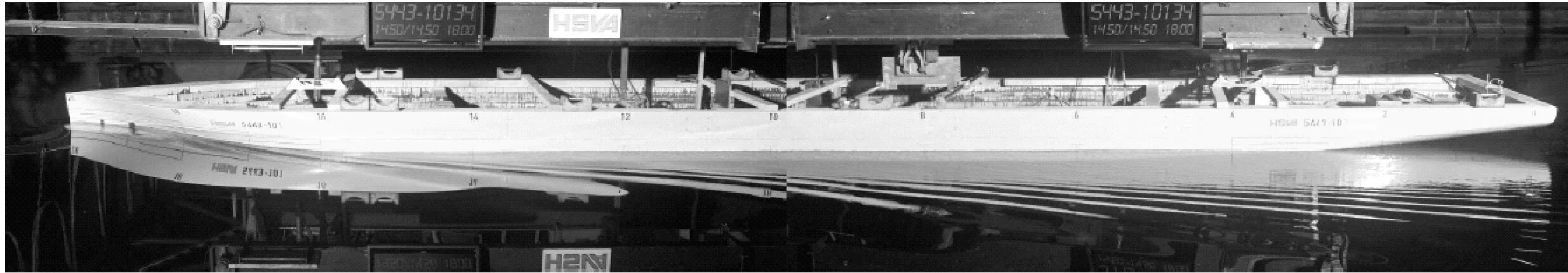

在德国汉堡HSVA水池进行模型试验,图8为模型试验波形图。从图8中可看出,各工况下的波形较好,推进效率达到了0.8以上。

a)v=18 kn,Fr=0.147 9

5 节能装置的研究与应用

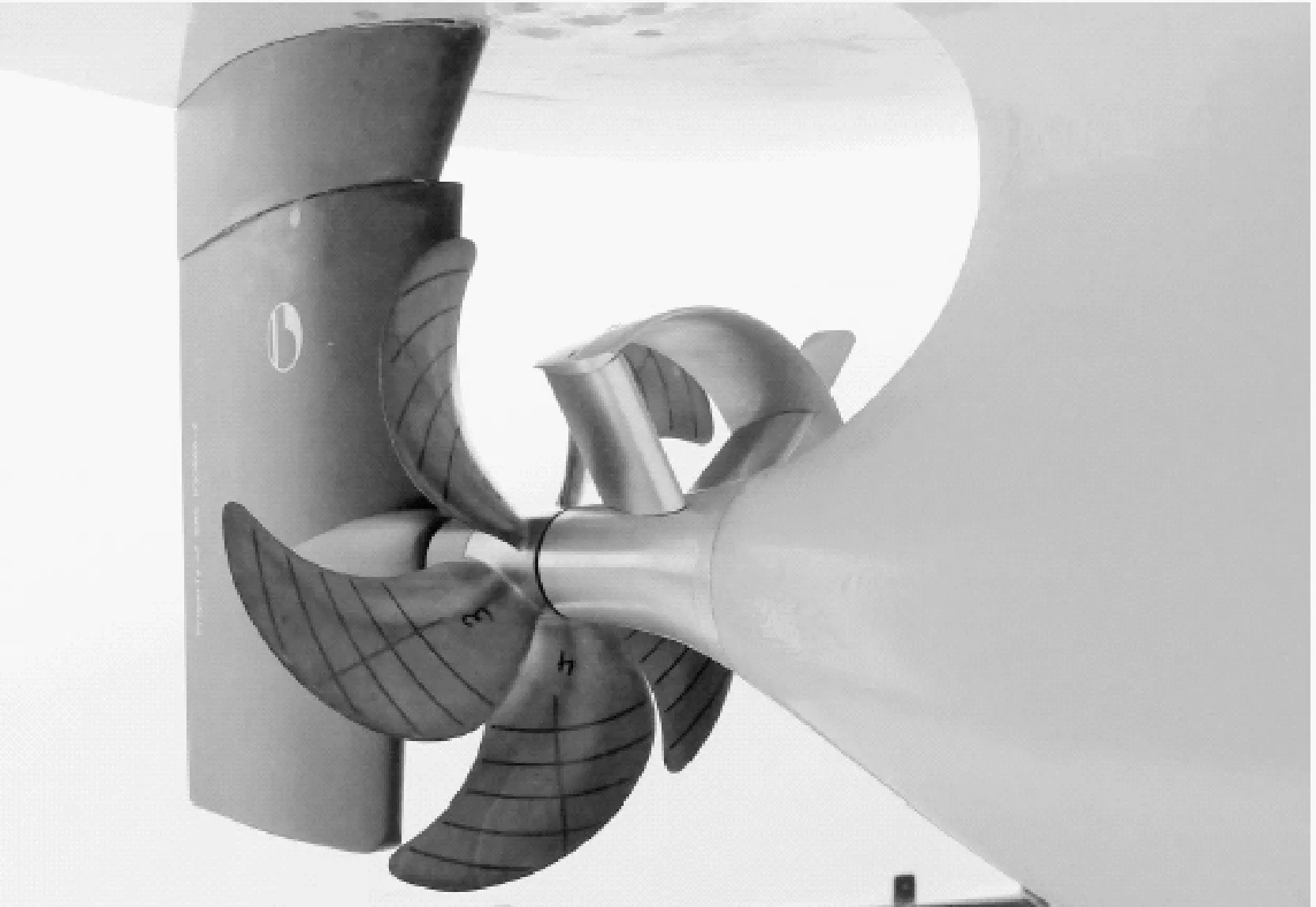

为船舶加装节能装置能进一步提高船舶的推进效率。由于本文所述船舶的船体线型是通过深度优化得到的,艉部伴流场较为均匀,能量损失相比肥大型船少很多,加上集装箱船的航速较高,艉部振动明显,在设计节能装置时不仅要考虑节能效果,而且要考虑结构强度和疲劳强度。针对本文所述船舶的船体线型、螺旋桨和舵,采用加装桨前节能装置BTF的设计。图9为节能装置照片;图10为各航速点下有无节能装置BTF的收益对比,其中PD1/PD2为无节能装置BTF时的收益与有节能装置BTF时的收益的比值。模型试验结果表明,该装置在全航速段能取得2%以上的节能效果。

图9 节能装置照片

图10 各航速点下有无节能装置BTF的收益对比

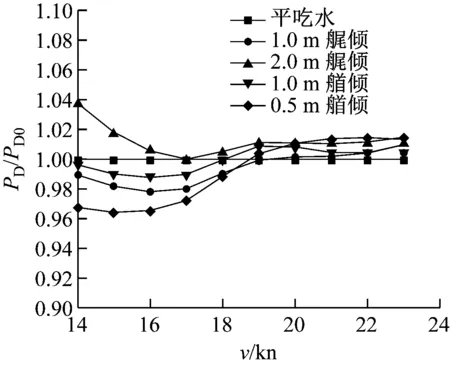

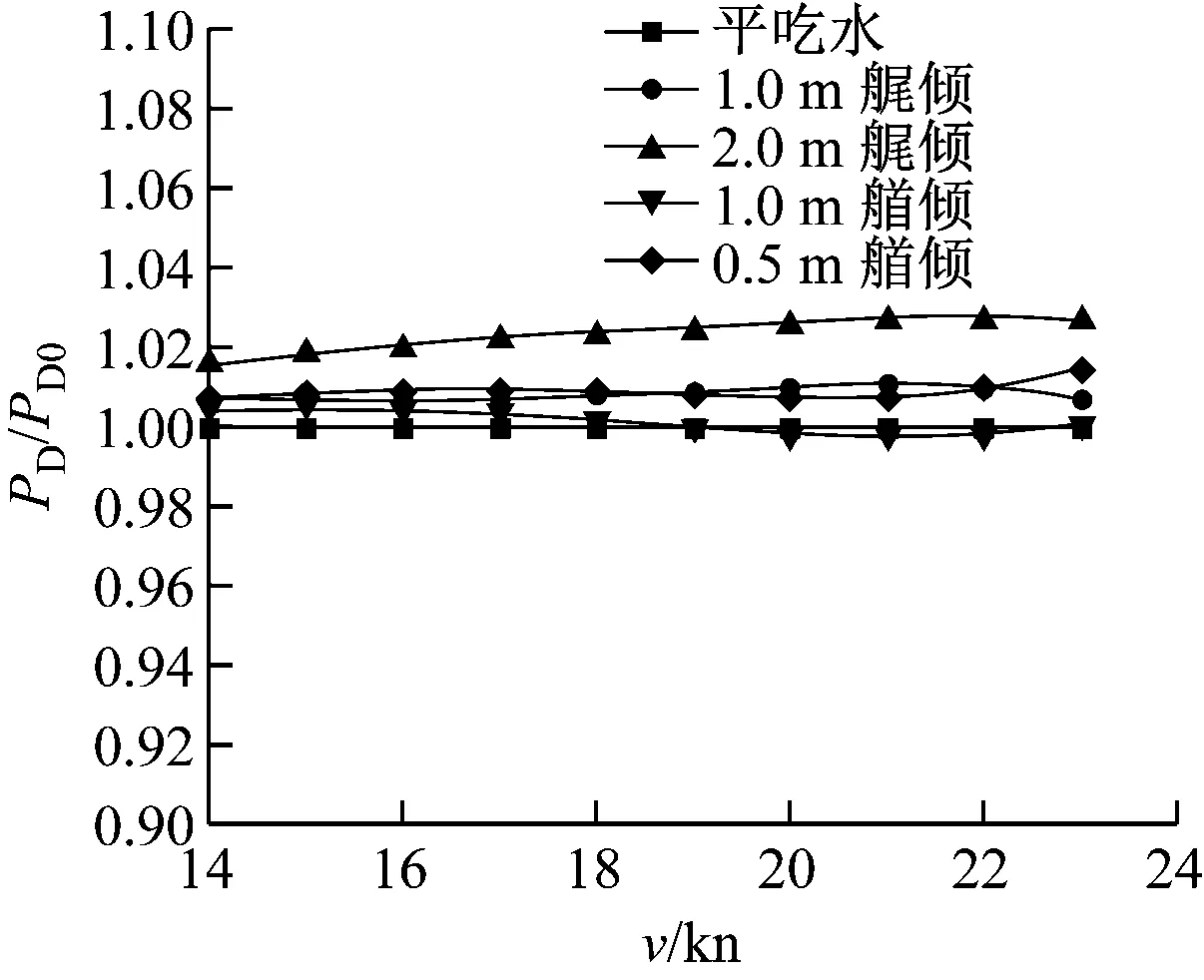

6 纵倾优化试验与结果

为进一步降低该船在实际运营过程中的燃油消耗,针对4种常用装载工况下的不同航速点进行纵倾优化分析,得到各运营状态下燃油消耗最少的吃水状态,供航运公司在实际运营船舶时参考。图11~图14为不同吃水状态下收到功率随纵倾的变化,其中PD/PD0为各纵倾状态下的收到功率PD与平吃水状态下的收到功率PD0的比值。

图11 T=14.5 m时,收到功率随纵倾的变化

图12 T=15.5 m时,收到功率随纵倾的变化

图13 T=13.6 m时,收到功率随纵倾的变化

图14 T=12.5 m时,收到功率随纵倾的变化

从图11~图14中可看出,保持球艏的浸没状态对减小收到功率PD有利。本文所述船舶采用的是小球艏设计,其纵倾的变化对收到功率的影响没有大球艏大,这无疑会提升装卸货时的灵活性,间接减少为调整纵倾状态而驳运压载水产生的燃油消耗。

7 结 语

船模试验结果显示,本文所述船舶的保证航速最终定格在了22.7 kn,超出设计预期0.2 kn,燃油消耗指标优于船舶所有人前期下单订购的同型船。该船型的成功开发为沪东中华造船(集团)有限公司的船型数据库输入了一例优秀船型,为后续类似船型的设计开发打下了良好的技术基础。