聚丙烯纤维改良膨胀土干湿裂隙演化特征研究

2022-11-17张瑞富

张瑞富

(广西路建工程集团有限公司,广西 南宁 530001)

0 引言

膨胀土富含强亲水性矿物成分,是一种对环境湿热变化极其敏感的裂隙性土。膨胀土在经历反复的降雨和蒸发后,使土体不均匀胀缩,产生内应力,从而诱发裂隙。裂隙的出现破坏了土体的完整性,为地表水入渗提供了通道,造成了渠道、土石坝和公路等边坡极大的破坏。此外,雨水通过裂隙入渗使土体内部软化,抗剪强度下降,进一步诱发膨胀土边坡垮塌[1-2]。因此,如何控制膨胀土开裂是预防膨胀土失稳的重要研究方向。

改良技术是预防膨胀土开裂主要方法。以往的方法是在土体内掺入石灰[3]、粉煤灰[4]和水泥等材料,但这些材料成本较高且容易污染环境,长期效益差。纤维作为一种新型材料,能够显著增强膨胀土的粘聚力,防止土体裂隙的形成[5]。早期一些研究人员使用可降解生物纤维材料(如稻草、剑麻和椰子纤维)来改良膨胀土,可以增加膨胀土的抗剪强度和稳定性[6]。还有一些研究人员通过木质素纤维和甘蔗纤维来改良膨胀土,研究其对粘聚力和内摩擦角的影响[7],但这类纤维容易被土壤腐蚀,并不能长久地改良土壤。

当今,塑料污染已成为人类所面临的最严峻环境挑战之一。全球每年生产约3.59亿t塑料,其中55%的塑料采用垃圾填埋方式进行处理[8]。但废弃塑料降解非常缓慢,被填埋处理后,塑料中的有害成分可能会污染地下水和土壤,废弃塑料的循环利用已成为众多研究人员关注的焦点问题[9]。相关研究表明,废弃塑料中可提取到聚丙烯纤维材料[10-11],这使得采用廉价的聚丙烯纤维材料改良膨胀土的裂隙性成为可能。

基于此,本文研究干湿循环条件下不同掺量的聚丙烯纤维对膨胀土裂隙演化规律的影响。通过图像软件获取裂隙参数,研究时间、干湿循环次数、纤维掺量、土层厚度等因素对裂隙参数的影响,并对裂隙形态特征进行分析,从微观角度探究聚丙烯纤维抑制膨胀土开裂的机理。

1 材料和试验方案

1.1 膨胀土

本研究的土样采自广西宁明均匀重塑膨胀土,表1给出了膨胀土的基本物理性质。该类膨胀土塑性指数较大,说明其吸水能力较强,干湿循环下胀缩较大,更容易产生明显的裂隙。

表1 膨胀土基本物理性质表

1.2 聚丙烯纤维

为了使纤维均匀地与土体混合,采用长度为9 mm的聚丙烯纤维。仿人类纤维的直径为36 mm,断裂强度为498 MPa,断裂伸长率为25%,初始模量为3.7 GPa。

1.3 膨胀土试样制备

将纤维和土充分均匀混合制成纤维增强膨胀土试样,将1 000 g纤维增强土放入边长为160 mm、高为75 mm的正方体塑料模具中,纤维掺量分别控制为0.1%、0.3%、0.5%、0.7%。塑料模具表面光滑、无划痕,以提供均匀干燥的表面。土层厚度过薄,模具底部的吸附力对裂隙扩展的影响较大,且很容易形成贯穿裂隙,这种情况不符合膨胀土在自然环境下的开裂规律。因此,本研究保持初始土层厚度为35 mm,用雾状喷灌的方法模拟雨水入渗,最终使膨胀土试样的含水率达到液限。膨胀土试样加入水后,用塑料保鲜膜密封塑料模具,静置24 h,使土壤纤维混合物与水充分混合。

1.4 裂隙试验方案

1.4.1 试验过程

将制备的试样和模具放入烘箱当中,为了加快干燥速度,设置温度为65 ℃,并每隔24 h使用高清相机拍摄(24 h、48 h、72 h、96 h)。在补光条件下,距离土面相同高度,采用相机获取裂隙图像。烘干至土样的质量不再发生变化(约96 h)后,将土样取出拍照。采用无竖向荷载的干湿循环方案。增湿过程:采用喷雾器洒水湿润至液限含水率。干湿循环5次,液限含水率误差约为±2%。然后加热烘干至试样质量稳定。

1.4.2 裂隙参数

采用PCAS孔隙与裂隙系统识别和定量分析软件,该软件可以自动识别图像中裂隙的几何参数和统计参数[12]:对原图片进行灰度化处理,利用PCAS软件对图像进行二值化处理,将修正后的二值化图片导入PCAS软件,并对裂隙进行识别,从中获得裂隙率、裂隙长度等裂隙参数的量化值,如图1所示。裂隙最大宽度是用刻度尺量取的,其为多个可能的最大裂隙宽度的平均值。

图1 裂隙图像处理及量化过程示意图

2 结果与分析

2.1 裂隙演变规律

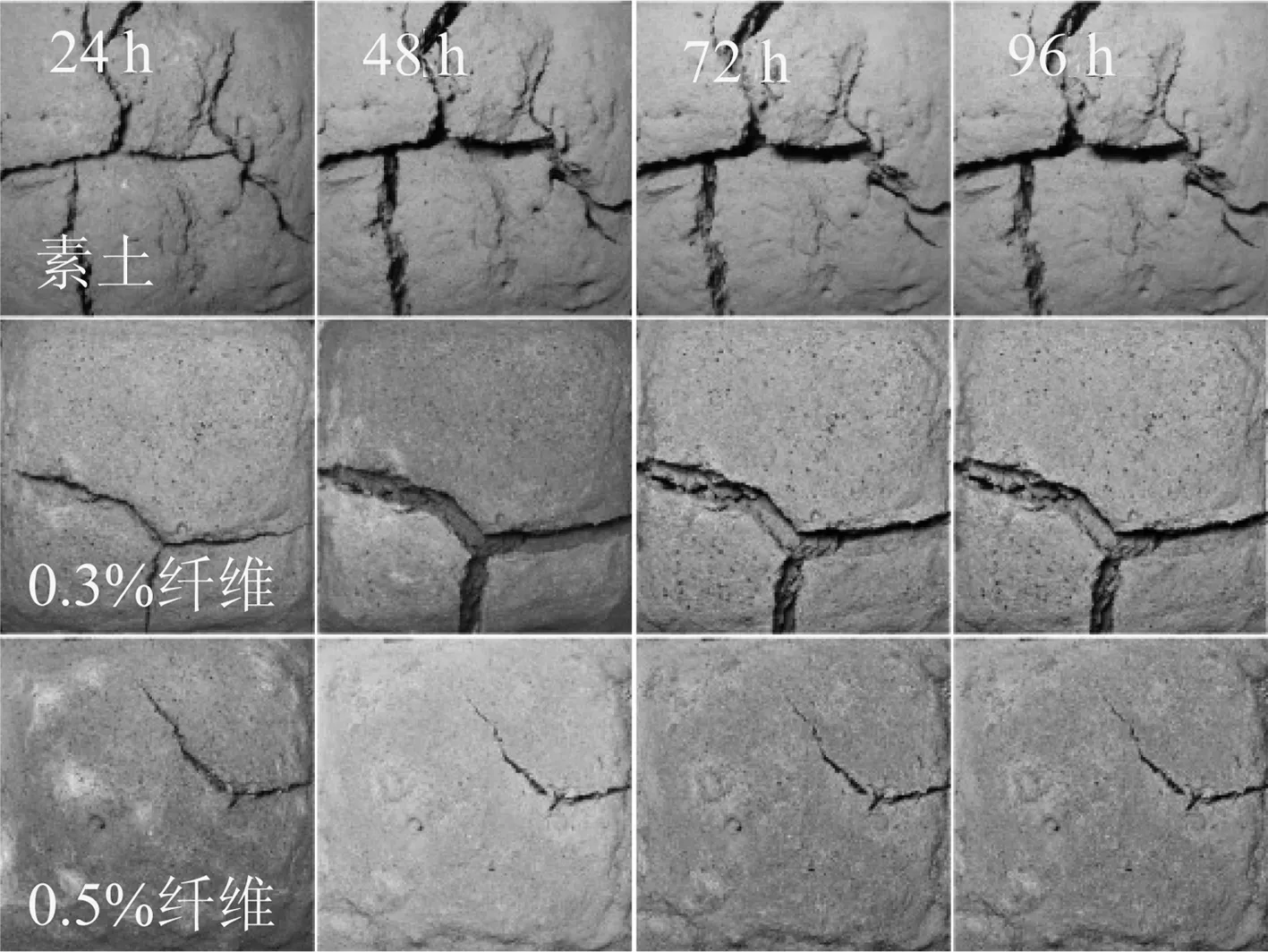

图2列出了素土、纤维掺量为0.3%和0.5%的聚丙烯纤维改良膨胀土的裂隙演变图像。表2为两种不同掺量纤维增强膨胀土在5次干湿循环过程中的裂隙率、裂隙长度、最大裂隙宽度随时间变化结果。由表2和图2可以看出,在0~24 h时间段,裂隙率和裂隙宽度变化不大,而裂隙长度发生剧增,这段时间内裂隙几乎全部出现,此后很少出现新的裂隙;在24~48 h时间段,已有的裂隙快速发展并扩大,导致裂隙宽度和裂隙率剧增,该过程中土体产生了明显的横向收缩差;在48~72 h时间段,裂隙开始缓慢发展,最大裂隙宽度缓慢增长,裂隙主要向土体深处扩张,开始出现一些贯通土体的主裂隙,且这一阶段土体外表面的水分基本完全蒸发,土体内部的水分缓慢蒸发,内部的土体缓慢收缩,导致裂隙向土体深部发展,直至贯通;在72~96 h时间段,裂隙已经进入完全稳定阶段,该阶段土体内残留的水分不断蒸发直至完全干燥,裂隙几乎不会发生变化。

图2 裂隙随时间发展规律示例图(5次循环)

表2 裂隙参数随时间变化规律计算结果表

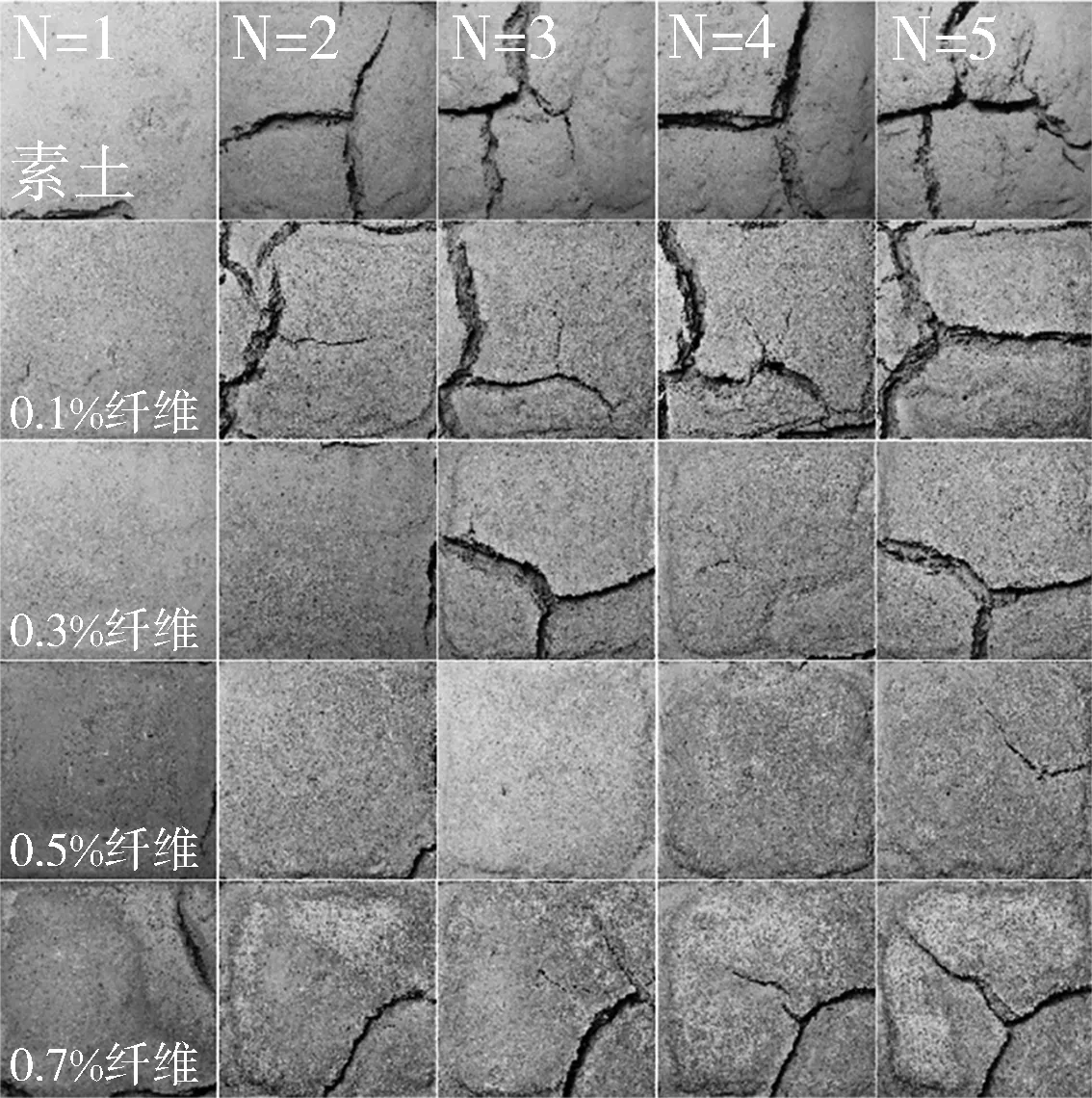

2.2 干湿循环次数对裂隙的影响

图3展示了不同干湿循环次数后素膨胀土和聚丙烯纤维改良膨胀土的裂隙图像。从图3中可以看出,随着干湿循环次数的增加,裂隙会不断发展。值得注意的是,在N次干湿循环中有的土样会沿着第N+1次干湿循环的土样裂隙继续发展,而有的土样会沿着N+2次干湿循环的土样裂隙继续发展。纤维对于改良膨胀土裂隙的作用较为显著,PF0.5%聚丙烯纤维改良膨胀土在5个循环内均未出现主裂隙。而PF0.3%聚丙烯纤维改良膨胀土在前两个循环均未出现主裂隙,在第3个循环才出现。在增湿过程中,膨胀土体积膨胀导致原裂隙愈合。由于愈合部位纤维掺量较少,随后干湿循环过程中的裂隙将按照N+1或N+2次裂隙规律发展。

图3 不同干湿循环次数后膨胀土裂隙影像示例图(96 h)

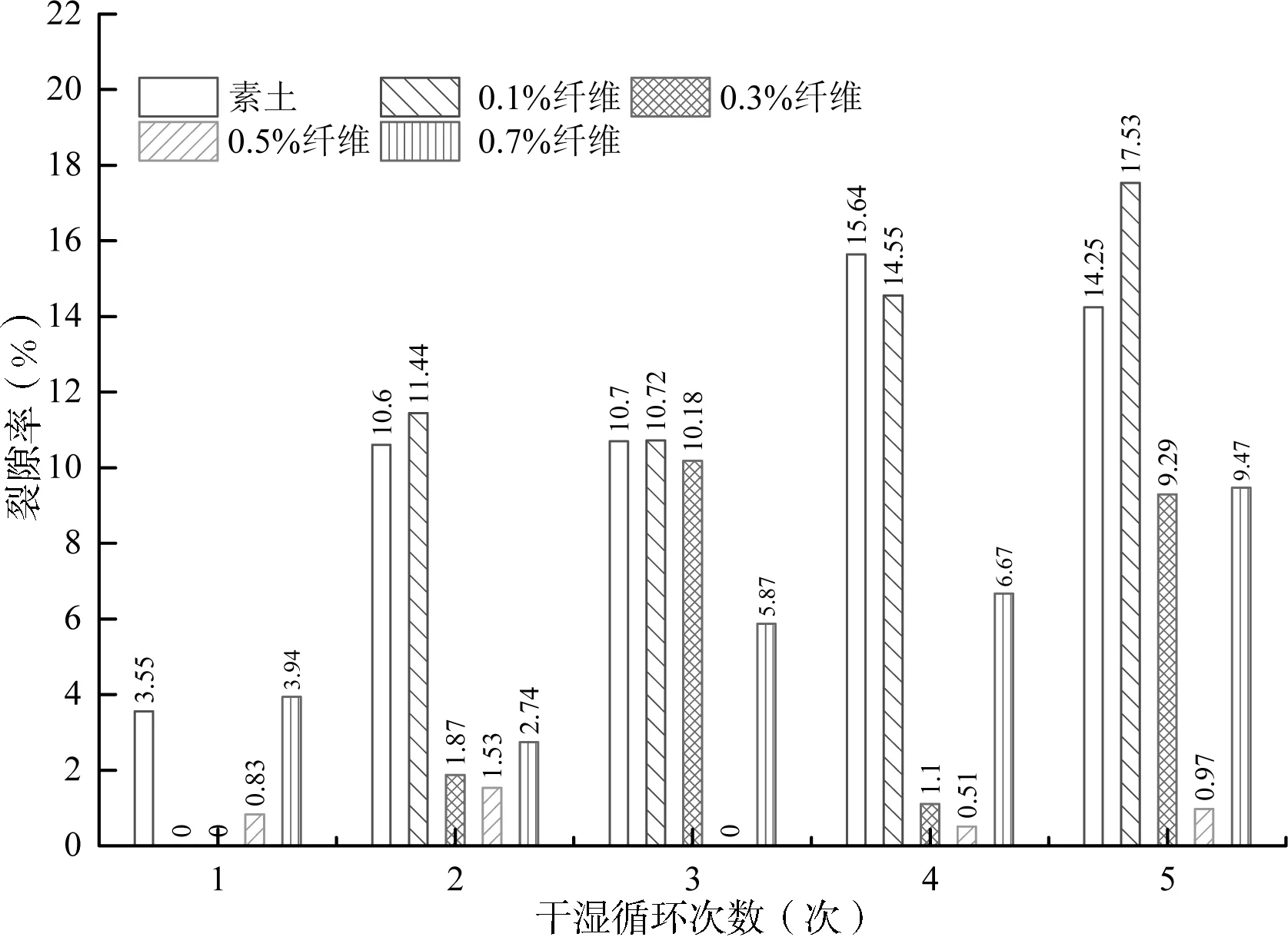

图4为不同纤维掺量改良膨胀土的裂隙率、裂隙总长度、最大裂隙宽度随着干湿循环次数增加的变化规律。从图4可以看出,在5次干湿循环中,素土和PF0.1%聚丙烯纤维改良膨胀土,在第2次循环时出现裂隙,裂隙率、总裂隙长度、最大裂隙宽度发生显著增加;在第3~5次循环时,裂隙率、总裂隙长度、裂隙宽度无规律波动变化,PF0.3%聚丙烯纤维改良膨胀土均在第3次循环时才出现主裂隙,故在第3次循环时,裂隙率、总裂隙长度、最大裂隙宽度增加明显;在第4~5次循环时,裂隙发展不规律,PF0.5%聚丙烯纤维改良膨胀土的裂隙率、裂隙总长度、最大裂隙宽度均在较低值之间波动,这些增强膨胀土均未出现主裂隙,仅出现了一些微小裂隙。

2.3 纤维掺量对裂隙的影响

图5为不同掺量的聚丙烯纤维增强膨胀土的裂隙率、总裂隙长度、最大裂隙宽度的均值曲线。从图5中可以看出,随着聚丙烯纤维掺量的增加,膨胀土均在掺量为0.5%时,裂隙率、总裂隙长度、最大裂隙宽度达到最小值。说明聚丙烯纤维改良膨胀土的最佳掺量为0.5%。

(a)裂隙率

(b)总裂隙长度

(c)最大裂隙宽度

(a)平均裂隙率

(c)平均最大宽度

2.4 主裂隙形态特征

图6为第5次干湿循环时素土和掺量分别为0.1%、0.3%、0.7%的聚丙烯纤维改良膨胀土的主裂隙方向玫瑰图。从图6中可以看出,主裂隙的方向直线大多会呈现正交或者与正交方向偏差较小锐角的斜交,裂隙相交方式呈T型或者Y型的三岔口形式。

图6 主裂隙方向玫瑰图

2.5 土层厚度对裂隙的影响

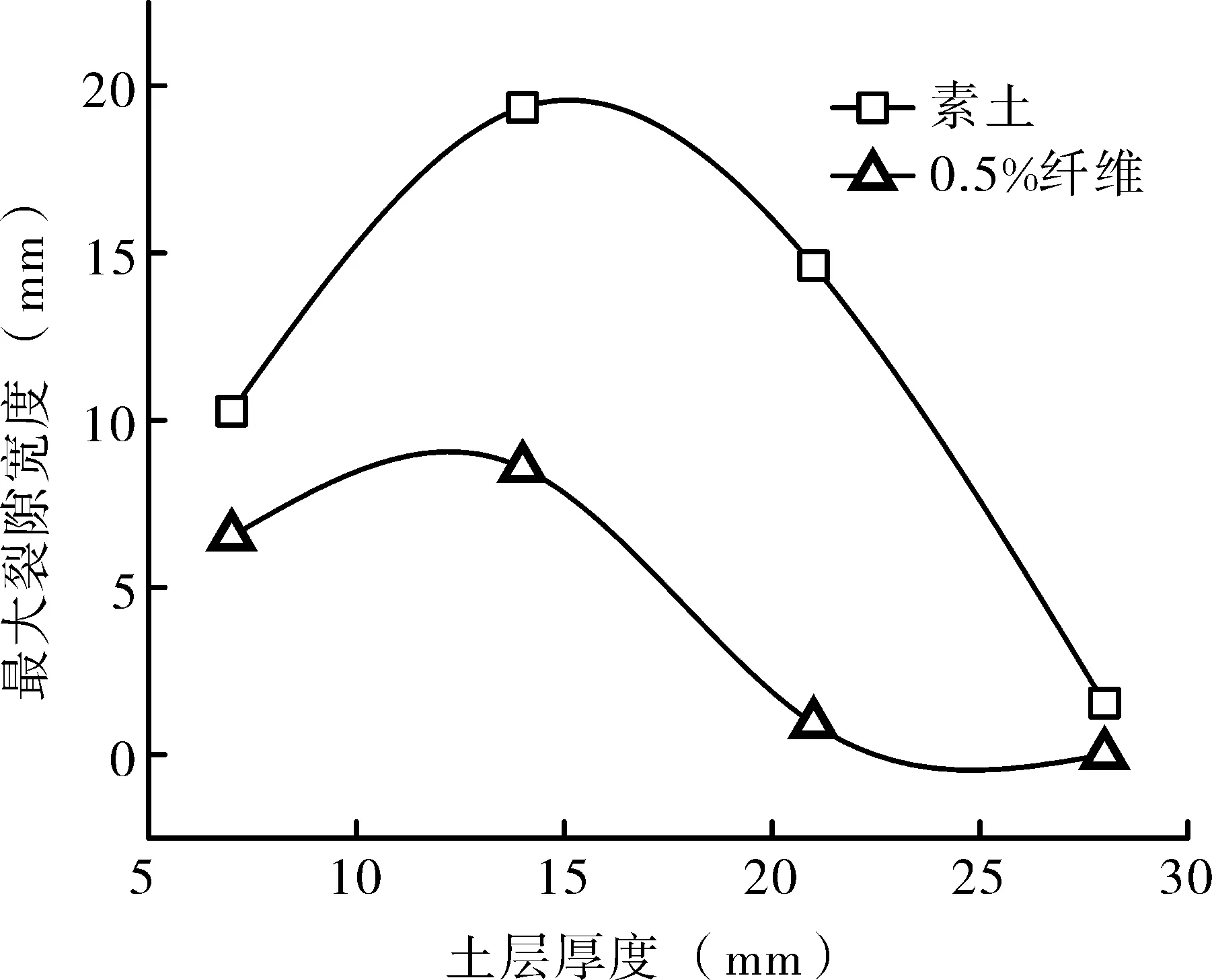

为了评估土层厚度对试验结果的影响,选用素土和PF0.5%聚丙烯纤维改良膨胀土样本,分别控制其初始土层厚度为7 mm、14 mm、21 mm、28 mm,以研究不同土层厚度对纤维增强膨胀土裂隙发展的影响。图7为素土和PF0.5%聚丙烯纤维改良膨胀土的裂隙率、总裂隙长度、最大裂隙宽度随土层厚度的变化规律对比。从图7可以看出,随土层厚度的增大,裂隙率和总裂隙长度均呈现下降趋势。而最大裂隙宽度均在土层厚度为14 mm时达到最大值,大于该土层厚度后,最大裂隙宽度呈现下降趋势。

(a)裂隙率

(b)裂隙总长度

(c)裂隙最大宽度

3 纤维改善膨胀土裂隙的微观分析

图8为聚丙烯纤维改良膨胀土的图像及微观结果。从图8中可以看出,纤维在裂隙的两侧密集桥接,阻止了细小裂隙发展为主裂隙。微观水平上纤维与土壤之间的相互作用,完全是由于粘附作用。膨胀土的微观结构为叠聚体之间面面接触形成黏土基质结构,在土体与纤维相交处,土体叠聚体将纤维表面包裹,纤维的一端陷入土体当中,膨胀土叠聚体粘附在纤维的横截面上,提供了更好的界面强度。聚丙烯纤维表面较为粗糙且纤维本身形状扭曲,可以更紧密地与土体结合在一起,从而更高效地增强膨胀土的抗裂性。

图8 纤维膨胀土的桥接作用和粘附作用示例图

4 结语

(1)聚丙烯纤维改善膨胀土的裂隙发育过程可分为裂隙显现阶段、快速发展阶段、缓慢发展阶段和稳定阶段。在干湿循环作用下,第N+1次或第N+2次裂隙会根据第N次裂隙的规律发展。随着土层厚度的增加,裂隙越不容易发展。膨胀土主裂隙相交方式大多呈T型或者Y型的三岔口形式。

(2)聚丙烯纤维对于裂隙的裂隙率、总裂隙长度、最大裂隙宽度都有一定的改良作用。在干湿循环的过程中,纤维可以抑制主裂隙的出现,而一旦主裂隙出现后,在随后的干湿循环过程中,纤维的作用将不再明显。土层厚度越大,纤维对裂隙的改良效果越好。总体而言,聚丙烯纤维对膨胀土裂隙的改良效果最佳掺量建议为0.5%。

(3)聚丙烯纤维对于膨胀土抗裂性质的改良,主要是由于膨胀土叠聚体粘附于纤维的表面形成粘附作用,从而增强了膨胀土的界面强度。