移动式台座预制梁智能化生产技术及其应用

2022-11-17廖盛荣陈军锋郑蓝迪

廖盛荣 周 哲 陈军锋 郑蓝迪

(1.中交路桥建设有限公司,北京 101100;2.中交路桥华南工程有限公司,广东 中山 528403;3.河南理工大学,河南 焦作 454003)

0 引言

传统预制梁场采用钢筋混凝土上覆钢板作为固定底座,制梁时工人在侧模模板及不同台座间移动施工作业[1]。为保证施工进度,提高生产效率,一方面传统预制梁场需提高占地规模,投入大量固定底座及模板,这将极大地影响施工进度;另一方面该工艺的机械化程度低,投入人员多,极大地提高了施工成本,并对预制梁的质量管控造成一定的影响[2]。本文对移动式台座预制梁智能化生产技术进行研究和探索,将其应用场和传统预制梁场进行对比,为类似工程的规划选择提供参考。

1 移动式台座预制梁智能化生产技术

1.1 流程设计

项目采用移动台座工厂化流水线作业的预制梁新技术具有分区施工、流水线作业的特点[3]。通过移动台座将厂区分为:钢筋绑扎区、混凝土浇筑区、蒸汽养护区、张拉区和存梁区。施工工艺流程如下:移动台座停至混凝土浇筑区,将绑扎好的钢筋笼吊至移动台座,启动智能液压模板,完成一键合模;移动台座仍继续保持原位,并进行混凝土浇筑;待混凝土达到相应的拆模条件后,拆除侧模和端模;然后将梁通过移动台座移至养护棚内进行蒸汽养护;确认梁体达到相应强度条件后,将其移至张拉区进行预应力张拉,完成后吊至存梁区。在第一辆移动台座完成本节段进入下一工序时,紧跟后面一辆移动台座随即进入,依次进行,实现工厂化流水线作业预制梁施工。而且钢筋绑扎区、混凝土浇筑均设置在厂房内部,改变了传统露天梁场无法在雨天等恶劣天气施工的局限,大大提高了生产效率。其主要厂区如图1所示。

图1 厂区图

1.2 工艺流程

移动台座的施工工艺流程如下:厂区建设→钢筋加工及绑扎→吊装钢筋笼→模板安装→移动台座就位→浇筑混凝土→拆除侧模及端模→台座移至蒸养棚→养生→达到强度条件后张拉压浆→移至存梁区,其关键施工环节如下。

1.3 关键施工环节

1.3.1 移动台座

摒弃传统混凝土固定台座,采用轨道移动式钢台座,移动台座由底模模板和底模小车组成,由移动台座变频行走控制系统控制移动,信息采集系统定位台座,实现移动台座在各施工节段流水作业,有效避免了施工工序交叉的问题,充分发挥了机械设备和劳动力的使用价值,生产效率得到了显著的提高。

1.3.2 钢筋绑扎及吊装

钢筋半成品在绑扎区进行腹板和顶板钢筋笼的制作,同时安装预应力管道和预埋件,然后用龙门吊将梁钢筋骨架依次移至台座上。与传统工艺相比较,避免了在固定台座绑扎钢筋而影响模板的清理及打磨工作,加快了施工进度。

1.3.3 模板安装及混凝土浇筑

(1)模板安装。采用全自动液压模板,智能化控制[4]。主要包括侧模板及底模台车,侧模附着在排架结构两侧,起到稳定侧模和加劲侧模的作用,可通过手持终端、手机APP或控制电脑等措施实现外模自动横移、调整并定位,大大降低了劳动强度,提高了模板安装效率和精度。为了实现模板的自动运行和拆卸,液压管路和控制系统的设计和布置必须同步配合模板的设计和制造。在传统控制器的基础上,引入微电子技术、计算机技术、自动控制技术和通信技术,形成了新一代工业控制装置。

(2)混凝土浇筑。混凝土由配送中心集中拌制供应,搅拌车运输至现场,混凝土用龙门吊结合料斗进行放料,且混凝土坍落度控制在120~140mm,并进行现场试验。预制梁混凝土浇筑采用斜层法浇筑;浇筑顺序:由一端的底板→腹板→顶板,向另一端推进,最后进行梁顶板的浇筑。混凝土振捣时,桥面施工人员根据布料长度及厚度,通过电脑操作界面控制腹板上均匀布设的附着式振捣设备,每台附着式振捣器编号与操作界面按钮一一对应,振捣时间根据方案进行设定,智能控制系统自动计时并控制,保证混凝土振捣质量。

(3)模板拆除。当混凝土芯部与梁体表面、箱体与箱体外、表面与环境温差不大于15℃且温度无急剧变化时,可拆除端模,并需保证梁体棱角完整。先拆除顶部拉杆,然后启动全自动液压模板控制程序,完成一键拆模。注意事项:拆除模板时要注意不撬伤、凿伤、碰伤、压伤混凝土,拆除模板应小心轻放,不得进行暴力拆除。

1.3.4 蒸汽养护

待混凝土达到一定强度后,启动液压模板自动脱膜,将梁通过移动台座移至养护棚内,养护棚提供恒温恒湿的养护环境,对其进行蒸汽养护至设计强度的90%。本文提出的一种养生棚蒸汽养生是搭设养生棚进而提供一种密闭性、保温性良好的环境,最后向养生棚内通入蒸汽进行养护即可,如图2所示。该方法能加速预制梁水化反应,可加快模板周转、缩短工期,并能在短时间内提早达到所需的抗压强度,且不受外界环境的影响,不仅养生效果较好,养生棚又能重复利用[5]。

图2 蒸气养护室

智能蒸汽养护棚集蒸汽发生装置与温湿度测试装置于一体,基于信息化传递,可全天候实时监控棚内参数变化,快速、精准地对棚内温湿度进行精确控制,为预制梁提供一个舒适的养护环境。蒸汽养护棚可实现预制梁的智能化养护[6],密闭的蒸汽养护棚可令梁体周围的温度和湿度相对稳定。该养护棚主要由温度监测系统、湿度监测系统和自动喷淋系统等组成。预制梁蒸汽养生采用框架式固定养生棚,配备蒸汽锅炉、铺设蒸汽管道(保温)、燃料、检测器材等设备。通过对养护棚内的温度、湿度等数据进行监控,控制系统会根据设置蒸养参数控制蒸汽发生器释放蒸汽的温度和改变喷淋速度,可实时调节养生环境。

1.3.5 预应力张拉及压浆

梁片通过蒸汽养护并且强度达到张拉强度要求后,移动台座运载梁至张拉区进行预应力张拉施工,张拉完成后吊运至存梁区,待条件满足后进行压浆封锚。随后将移动台座吊至回流轨道完成循环施工作业,加快移动台座的周转速度与施工效率[7]。

2 工程应用及功效对比分析

2.1 工程应用

本文依托的实际工程项目为巴马-凭祥公路巴马至田东No2合同段,全长23.4km,主线采用双向四车道高速公路标准建设,设计速度100km/h,路基宽度26m。由于本工程为新建工程,项目路线双线总长46800m,施工任务重且工期紧,为了圆满完成桥梁架设工作,需要完成3000片预应力钢筋混凝土梁的预制工作。为按期圆满、高质量完成该预应力钢筋混凝土梁预制任务,使后续桥梁架设和桥面施工任务如期跟进,项目组利用信息控制技术,就地建设智慧预制梁场,梁场全景如图3所示。

图3 智慧梁场全景

2.2 对比分析

2.2.1 预制梁施工

传统的预制梁需要在固定台座上完成,包括钢筋绑扎、模板安装、混凝土浇筑、拆模、喷淋养护、预应力张拉等一系列施工工序。因此该方法需要提前建设大量的固定台座,导致占地面积过大;由于整个工序都需要在固定台座上完成后方可进行下一片梁的预制,导致台座的使用效率低,模板周转速度慢,给梁生产速率产生了很大制约。移动台座施工实现移动台座在各施工节段流水作业,有效避免了施工工序交叉的问题,充分发挥了机械设备和劳动力的使用价值,生产效率得到显著的提高。

2.2.2 养护工艺

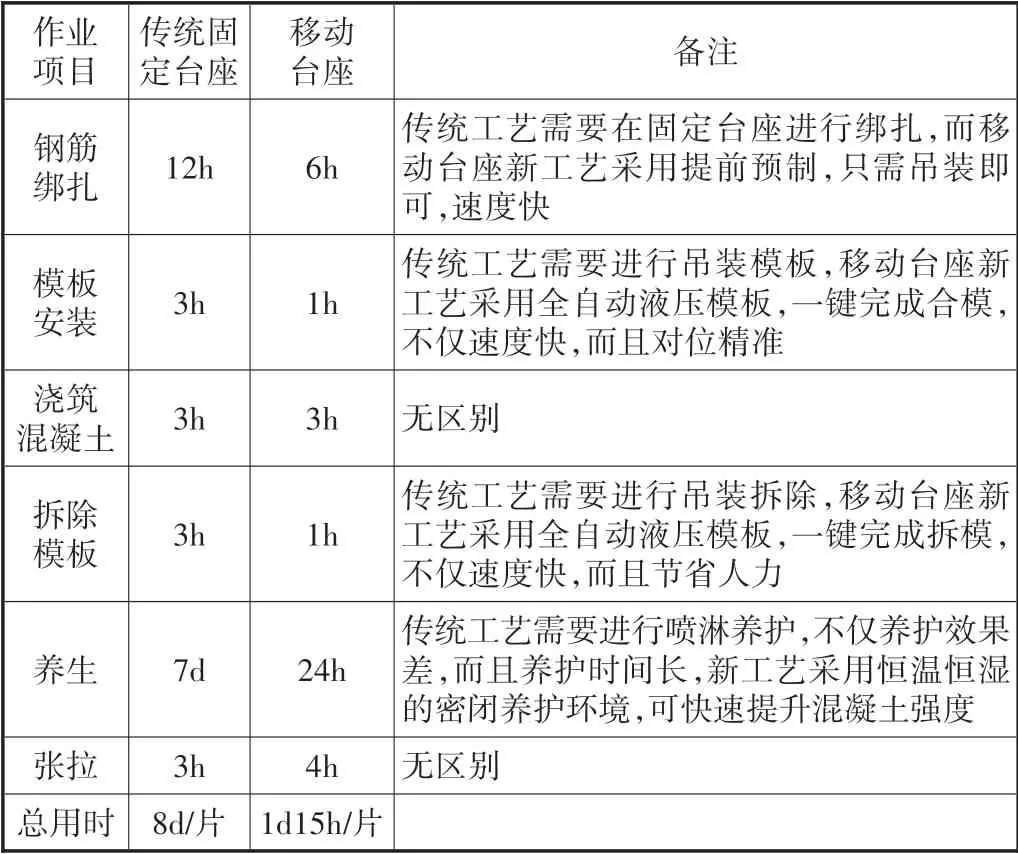

传统预制梁主要采用持续喷淋养护技术,该养护方法通常需要在台座周围布置洒水管线以及排水管道,用水量大。该过程一般会持续5~7d,如遇较低气温则需要加长养护时间,才能使混凝土达到张拉强度要求,严重制约了梁的生产速度。而移动台座预制梁施工技术将有效解决所遇到的问题,预制梁模板拆除后,可通过移动台座移至蒸汽养护棚进行养护。恒温恒湿养护环境能迅速提升混凝土强度。达到强度后,可进行预应力张拉。张拉完成后,可吊装至存梁区,完成后续工作。在蒸养棚进行养生具有全天候、全季候的施工优势,可以克服雨天、气温较低等各种不利因素,实现预制梁的快速养护,加快工厂内流水线作业速度。传统工艺与移动台座的预制梁施工技术的功效对比如表1所示。

表1 预制梁施工技术功效对比

3 结束语

综上所述,传统固定式台座预制梁施工工艺受外界因素影响明显,不可避免地会对大型预制梁工程生产速度产生严重影响。而移动台座系统可实现施工工序的固定,工人在不同区域完成单一的工序任务,即流水线作业模式,可以更好地解决工艺穿插作业对生产效率的不利影响,充分利用劳动力和机械设备,提高工装设备使用效率,节约梁场占地面积,提高制梁效率,满足桥梁快速施工的需要,特别适用于受气候环境影响大、施工任务重、工期短、预制场地有限的工程,具有良好的应用和推广前景。当信息化、数字化技术与移动式台座预制梁生产技术相结合,预制梁生产过程必然实现智能操作控制,实现材料、工程进度、质量验收等工程信息的集成和追溯,在成本控制,生产效率的提高上如同插上腾飞的翅膀,创造出更好的效益。