不出筋预制叠合板静力载荷试验研究

2022-11-17胡其星

胡其星

(厦门智欣建工科技有限公司,福建 厦门 361023)

0 引言

当下装配式建筑在国内有很好的市场,2016年9月国务院将装配式建筑的发展上升为国家战略[1]。发展装配式建筑有利于节约资源、减少施工污染、提升劳动效率和质量安全水平,还有利于促进建筑业与信息化、工业化深度融合[2]。目前我国流行采用装配整体式混凝土结构[3],可有效实现“四节一环保”的绿色发展要求,实现低能耗、低排放的建造过程,促进我国建筑业的整体发展,实现预定的节能减排目标。在装配式建筑中,预制叠合板构件凭借自身整体性好、可靠性高、施工方便等优势,成为装配式混凝土结构中的主要构件类型[4]。预制叠合板构件分为传统出筋预制叠合板与不出筋预制叠合板,前者在生产、运输、施工等环节存在诸多问题,后者提高装配式建筑施工效率方面更胜一筹。本文仅对不出筋预制叠合板进行静力荷载试验研究。

1 不出筋预制叠合板的优势

根据《装配式混凝土结构技术规程》(JGJ1-2014)[5]规定:预制叠合板之间使用分离式接缝时,宜按单向板设计,长宽比不大于3且使用整体式接缝的四边支承叠合板,可按双向板设计。因此,在实际工程中,双向叠合板需要使用整体式接缝[6]。使用整体式接缝时,预制底板需要预留外伸钢筋,这样的预制底板称为传统出筋预制叠合板。该叠合板采用四个侧面底筋外伸的方式,通过外露钢筋,与现浇支座进行连接,传力明确,但是四面出筋导致预制叠合板构件在生产、堆放、运输、安装等环节中存在较多弊端。取消叠合板外伸底筋、采用四面不出筋的预制叠合板,是实现装配式混凝土结构设计标准化、生产自动化、流水作业机械化的关键所在,也是提高装配式建筑施工现场高效建造的重要途径。

图1是不出筋预制叠合板的支座构造示意图[7],叠合板采用不出筋工艺,如图2所示。

图1 不出筋预制叠合板支座构造示意图

图2 不出筋预制叠合板构件图

不出筋预制叠合板优势明显,主要体现在以下几个方面:

(1)构件设计方面,预制叠合板构件四面不出筋,容易在设计阶段实现预制构件的标准化、模数化,大大降低了设计难度和工作量。

(2)构件生产方面,预制叠合板构件模具不用考虑出筋开孔,模具刚度显著提升,模具的通用性极高,摊销成本降低;构件的钢筋网片可采用自动化设备进行数控加工,减少人工用量,生产效率得到有效的提升。

(3)构件堆放、运输方面,预制叠合板构件取消了外露钢筋,便于构件叠放,可以提高堆放场地的利用率,在构件运输过程中,减少了因为外露钢筋导致构件超宽的情况,降低运输成本。

(4)构件施工方面,不出筋预制叠合板解决了传统叠合板出筋导致现场梁钢筋绑扎困难、钢筋碰撞严重的通病,避免了叠合板外露钢筋易生锈、易刮伤工人的情况,有效提高了预制构件的安装效率,便于现场管理。

2 静力载荷试验不出筋预制叠合板静力载荷试验研究

为探索不出筋预制叠合板工艺的受力性能,按实际尺寸、配筋制作不出筋预制叠合板,并与周边支座现浇成整体,进行如图3所示的静力载荷试验,检测不出筋预制叠合板在受力状态下支座和跨中的应力、变形及裂缝发展情况。

图3 不出筋预制叠合板静力载荷试验示意图

2.1 试验楼板的基本设计参数

根据设计图纸资料可知试验楼板的基本设计参数如下:

(1)材料:楼板的混凝土强度为C30,钢筋采用HRB400。

(2)荷载:正常使用阶段活荷载为2.0kN/m²。

(3)板厚:楼板总厚度为130mm,其中预制板厚度为60mm,现浇板厚度为70mm。

(4)边界约束:三边回接,一边自由端。

(5)试验楼板的安全等级为二级,设计使用年限为50年,重要性系数γ0=l.0,最外层钢筋保护层厚度为15mm,环境类别为一类,使用功能为书房。

(6)裂缝控制等级为二级,最大裂缝宽度限值为0.30mm,挠度限值为L0/200。

根据《钢筋桁架混凝土叠合板应用技术规程》[8]第5.4.6条,桁架预制板纵向钢筋不伸入支座时,后浇混凝土叠合层厚度不应小于桁架预制板厚度的1.3倍,且不应小于75mm。本项目预制叠合板厚度为60mm,后浇混凝土叠合层厚度为80mm,可满足上述条件。

2.2 静力载荷试验

为了了解该楼板结构在正常使用极限状态下的应力、变形(挠度)和裂缝情况,并验证结构的受力性能,为工程各方提供可靠的参数,根据试验方案且依《混凝土结构试验方法标准》(GB 50152-2012)[9]中规定的荷载分级、持荷时间,采用均布荷载进行检验性短期静力加荷正常使用状态试验。在不出筋预制叠合板的底筋处布置6个应力测点,如图4(a)所示,在叠合板的现浇板顶筋处布置10个应力测点,同时在叠合板跨中及周边各边界中心布置5个挠度测点,如图4(b)所示。采用裂缝测宽仪器观察井记录试验楼板在试验荷载过程中的裂缝开展及裂缝宽度。主要观测截面为跨中板底及边界支点板面受弯裂缝。楼板钢筋应力实测值如表1所示。

表1 叠合板钢筋应力实测值

图4 叠合板应力及挠度测点布置图

试验采用袋装沙袋进行分级加荷,在使用状态短期试验荷载值前,每级加载数值不大于使用状态短期试验荷载值的20%;超过使用状态短期试验荷载值后,每级加载数值不大于使用状态短期试验荷载值的10%;对于接近检验终止加载荷载值时,每级加载数值不大于使用状态短期试验荷载值的5%。

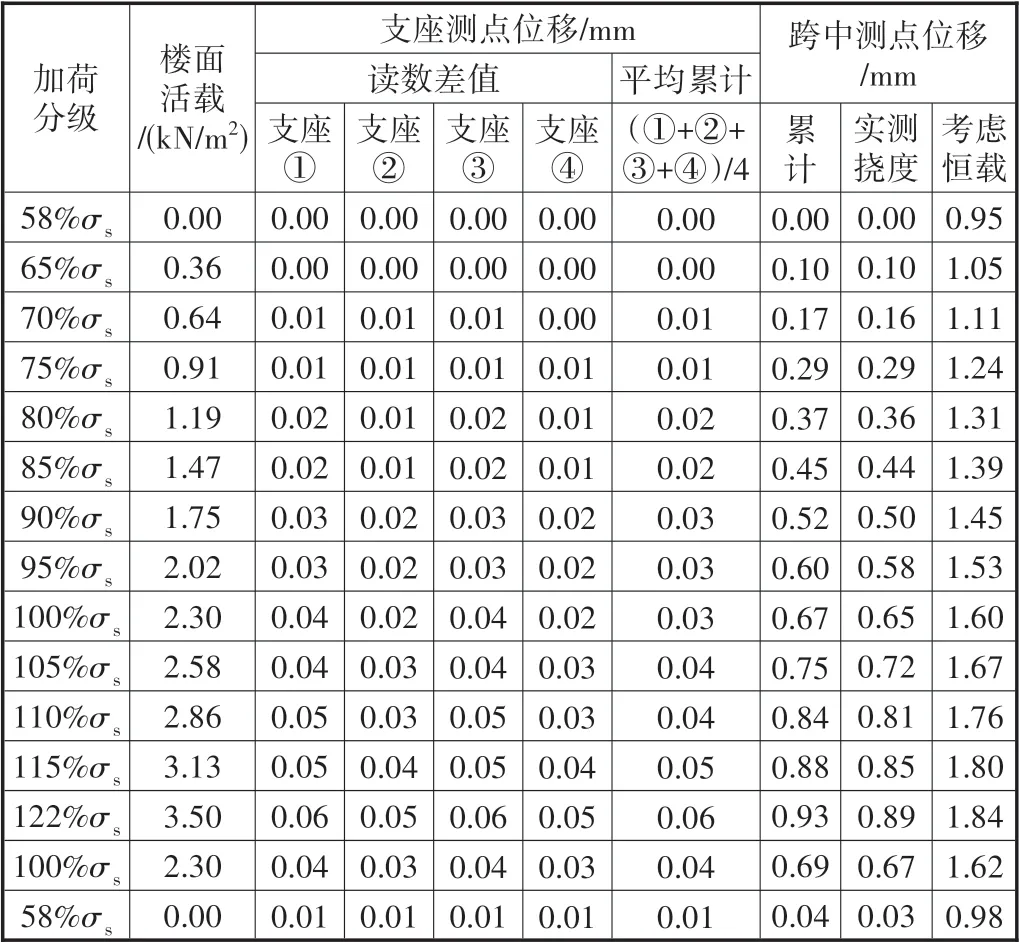

本次试验按楼板的荷载进行控制,基本分为12级加载,初始值为58%σ(sσs是材料的屈服强度),每级加载值分 别 为65%σs、70%σs、75%σs、80%σs、85%σs、90%σs、95%σs、100%σs、105%σs、110%σs、l15%σs、122%σs;在100%σs荷载等级下持载时间为24h,122%σs荷载等级下持载时间为1h,其余各级加载完成后持载10min。持荷时间:在100%σs荷载等级下持载24h,122%σs荷载等级下持载lh,其余各级加荷完成后持载10min。每级持荷完成后读取各百分表数值,测读每条控制裂缝的宽度,观察楼板可能出现新裂缝,并观察记录己有控制裂缝端部的开展情况。加载终止后第一级卸载至l00%σs,持荷10min,读取百分表读数和裂缝宽度,第二级卸完所有外加试验荷载,待30min后,再读取百分表读数和裂缝宽度、应变值。试验得到的叠合板跨中挠度变形分析如表2所示。

表2 叠合板跨中挠度变形分析表

2.3 试验结论

通过静力载荷试验的检测结果可得出以下结论:

(1)在试验荷载作用下,结构受力符合一般力学规律,应力和挠度均与荷载基本呈线性关系;最大相对残余应力为9.52%,根据经验公式计算出最大相对残余变形为3.37%,均不大于20%,表明结构仍处于弹性工作阶段。

(2)在荷载准永久组合下,跨中挠度实测值为1.84mm,小于其挠度限值8.13mm。

(3)加载至100%σs荷载级并持荷24h,以及加载至122%σs荷载级并持荷24h,对所检测楼板的板底及板面进行观察,试验楼板均未发现有新增明显肉眼可见的裂缝。

根据静力载荷检测结果,本次试验的不出筋预制叠合板在正常使用状态下支座和跨中的钢筋应力、裂缝和挠度情况均满足规范要求[10]。

3 结束语

预制叠合板采用不出筋的工艺,可有效解决出筋预制叠合板存在的诸多弊端,达到预制构件的模数化、通用化,从而实现装配式建筑的标准化设计、工厂化生产、装配化施工,有效降低工程成本,提升建筑质量,提高施工效率,符合国家大力发展装配式的政策,有利于推动装配式建筑行业的高质量发展,是一种值得大力推广的预制叠合板工艺。

通过对不出筋预制叠合板进行静力载荷检测并分析其结果,可以看出不出筋预制叠合板在正常使用状态下支座和跨中的钢筋应力、裂缝和挠度情况,均可满足同等状态下设计传统叠合板的规范要求。因此在预制叠合板时采用不出筋工艺既能避免传统叠合板的弊端,又能使叠合板满足安全设计准则。