软弱围岩隧道钢拱架施工质量控制技术

2022-11-16李宏

李 宏

(中铁十七局集团城市建设有限公司,贵州 贵阳 550000)

1 引言

公路软弱围岩隧道衬砌设计时,V级围岩一般采用型钢拱架+喷射混凝土的初期支护体系。钢支撑作为初期支护的主要承载构件,对初期支护的结构稳定发挥着重要作用。受隧道开挖方式和安装空间的限制,钢拱架预先在隧道外分单元加工完成,施工时通过拱架单元间连接钢板的螺栓连接和焊接完成拱架单元的拼接,这就存在了诸多影响钢拱架安装质量的因素,钢拱架的加工精度和拼装精度是质量控制的关键。软弱围岩隧道存在的大变形和拱脚下沉导致施工期间存在初期支护受荷载过大,喷射混凝土出现开裂、掉块、钢拱架扭曲变形等现象,对隧道拱架单元间的拼装极其不利,上断面施工完成的拱架单元变形使得下断面施工时拱架的拼装精度难以控制。软弱围岩隧道施工中变形控制和质量控制是相辅相成的,首先要对隧道进行拱脚下沉控制,保证隧道钢拱架的施工质量,从而减小隧道初期支护变形和围岩松弛,提高隧道初期支护质量,保障施工期间的安全。

2 钢拱架的特点

2.1 钢拱架的力学特点

通过对型钢拱架初期支护的坍塌破坏过程研究发现,型钢拱架初期支护承受荷载过大时,首先出现竖向裂缝,局部喷射混凝土掉块,随后裂缝继续发展,裂缝宽度逐渐变宽,钢架外侧喷射混凝土大面积脱落且钢架扭曲变形,最后发生失稳坍塌,说明了型钢拱架与喷射混凝土的黏结性、协调变形性较差,型钢拱架的刚度较大,极限承载能力较高,属于刚性支护体系。因此,型钢拱架是软弱围岩隧道支护设计的主要形式。

2.2 钢拱架的施工特点

由于隧道开挖方式和作业空间的限制,钢拱架预先在隧道外分单元加工完成,施工时通过拱架单元间连接钢板的高强螺栓连接和焊接完成拱架单元的拼接。若拱架单元间的拼接误差较大,拱架中心线存在偏差,拱架连接处将产生较大的附加应力,减弱了初期支护的极限承载能力,进而诱发初期支护大变形或坍塌的事故。

3 影响拱架施工质量的关键因素

3.1 钢拱架的加工精度

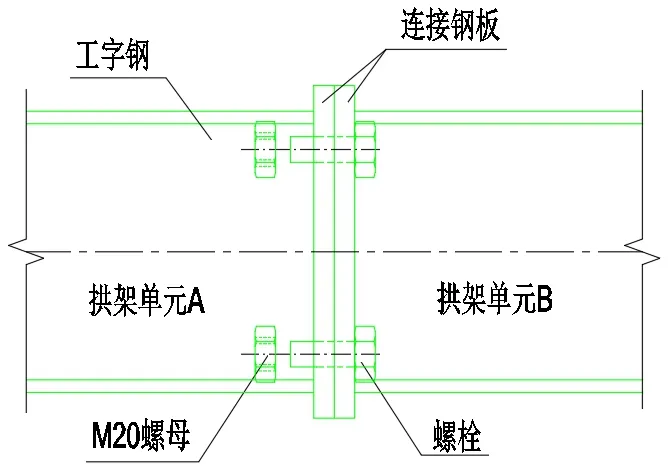

根据现在的生产水平,钢拱架采用型钢弯拱机进行加工,钢拱架的曲率、长度等参数均能良好控制,连接钢板采用联合冲剪机加工,钢板的剪板、冲孔加工精度高,连接钢板和型钢之间的焊接多采用人工焊接方式,生产过程中常常会存在人为误差,连接钢板的焊接位置不精确,螺栓孔位偏差较大,螺栓孔位不能很好对应,导致拱架拼装后钢板不能良好贴合,存在缝隙,钢拱架拼装完成后中心线存在偏差,拱架连接处承受剪力增大,降低了钢拱架的承载能力。图1为拱架单元连接示意图。

图1 拱架单元连接示意图

3.2 钢拱架的拼装精度

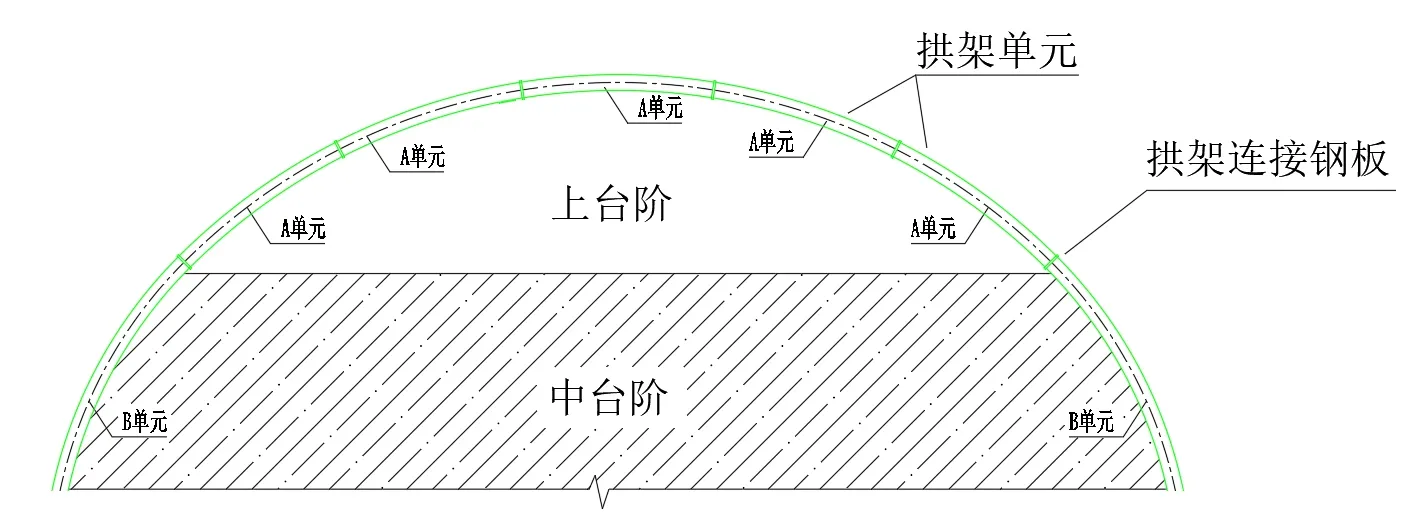

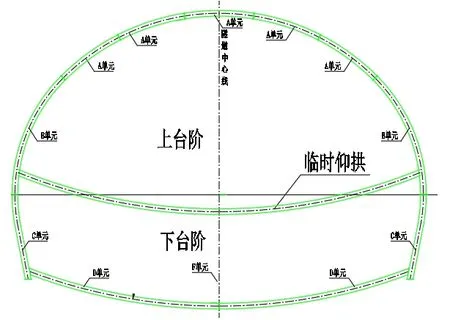

公路隧道断面尺寸较大,通常将掌子面分为多个小断面施工,开挖上断面洞身后开展初期支护,喷射混凝凝土达到一定强度后再施工下断面,先行开挖施工的上断面喷射混凝土作业容易造成上台阶拱架连接钢板的污染,螺栓孔及连接钢板覆满喷射混凝土,连接钢板表面不平整,对连接钢板上喷射混凝土采用人工清理,残留混凝土仍会影响拱架拼装精度。分台阶施工的隧道做好已施工拱架连接钢板的保护和避免污染措施是保障钢拱架拼装精度的关键。图2为拱架单元示意图。

图2 拱架单元示意图

3.3 拱脚下沉对钢拱架拼装精度的影响

软弱围岩隧道地质情况主要为全、强风化岩,围岩软化系数高、稳定性差,开挖后围岩呈塑性变形,很难发挥围岩的自稳性,初期支护需要承受较大的土压力,加上拱脚处地基承载力较低,易受剪切破坏。在隧道初期支护体系未闭合成环之前,拱脚承载力不足引起拱脚和周边围岩的下沉,进而加大了围岩松弛区域,初期支护承受荷载继续增大,造成初期支护钢架变形扭曲、连接钢板角度改变,是影响钢拱架拼装精度的重要因素。软弱围岩隧道施工需先解决拱脚下沉的问题,才能有效提高钢拱架的拼装精度。

4 技术对策

4.1 利用连接钢板定位器提高焊接精度

针对工字钢与连接钢板的焊接存在人为因素影响,采用加工一个连接钢板定位器辅助焊接作业的方法,利用连接钢板定位器将连接钢板精确定位,避免长期生产中存在的人为因素影响。定位器加工简单、成本低廉、可实施性较强。

(1)加工一个连接钢板定位器,根据不同规格型号工字钢上下翼缘板间内宽、不同拱架连接板尺寸及螺栓孔位置,确定定位器宽、高和定位器螺栓位置,采用6mm厚的钢板与螺栓焊接成定位器的前控制板。

(2)加工后控制板及板肋,后控制板宽度与前控制板相同,以刚好能嵌入工字钢翼缘板间即可,板肋加工长度满足方便使用即可,焊接前后控制板及板肋,完成定位器的加工,后控制板和肋板主要以能良好固定定位器为目的,尺寸可视情况加工。

(3)连接钢板焊接时,将定位器放置于工字钢上,连接钢板螺栓孔穿过定位器螺栓进行定位,使连接钢板紧贴工字钢后点焊连接钢板四周,完成固定,满焊完成连接钢板焊接。图3为连接钢板定位器大样图、图4为连接钢板定位器E视图。

图3 连接钢板定位器大样图

图4 连接钢板定位器E视图

4.2 拱架连接钢板的保护措施

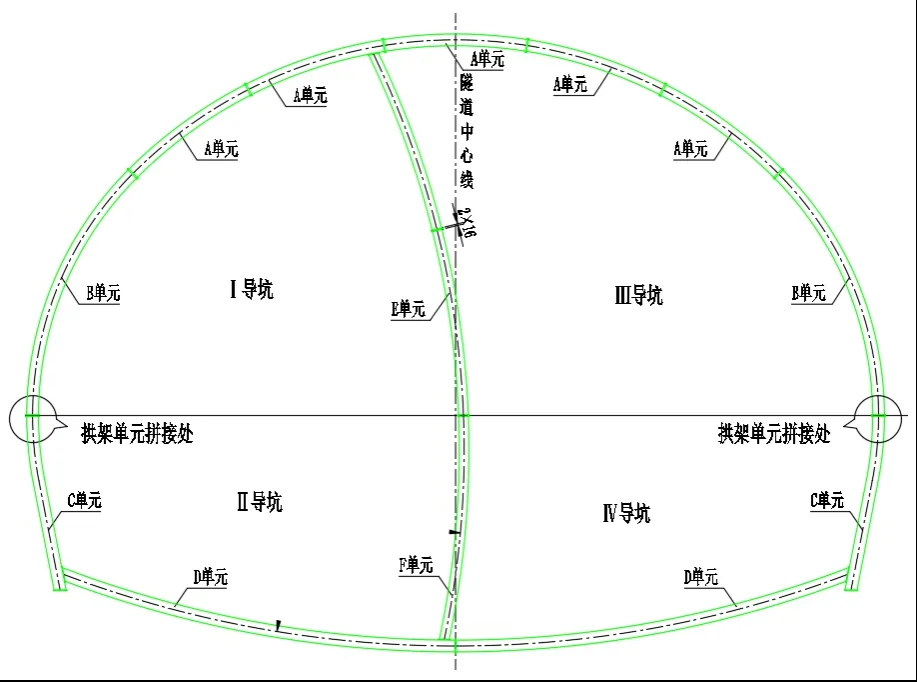

如图5所示,以CD法进行洞身开挖的隧道为例,在Ⅰ导坑初期支护施作后进行Ⅱ导坑开挖,再施工Ⅱ导坑初期支护,拱架单元B的连接钢板通常会受Ⅰ导坑喷射混凝土的污染,可采用土工布包裹连接钢板法应对。

图5 CD法施工拱架单元加工示意图

在进行上断面钢拱架安装时,根据连接钢板尺寸确定土工布尺寸,将土工布切割后包裹于上下断面拱架单元拱脚连接钢板上,并用铁丝绑扎牢固,包裹完成后的拱架即可用于安装。在下断面开挖后施工初期支护时,将土工布清除即可进行钢拱架的拼接作业。

4.3 拱脚下沉控制

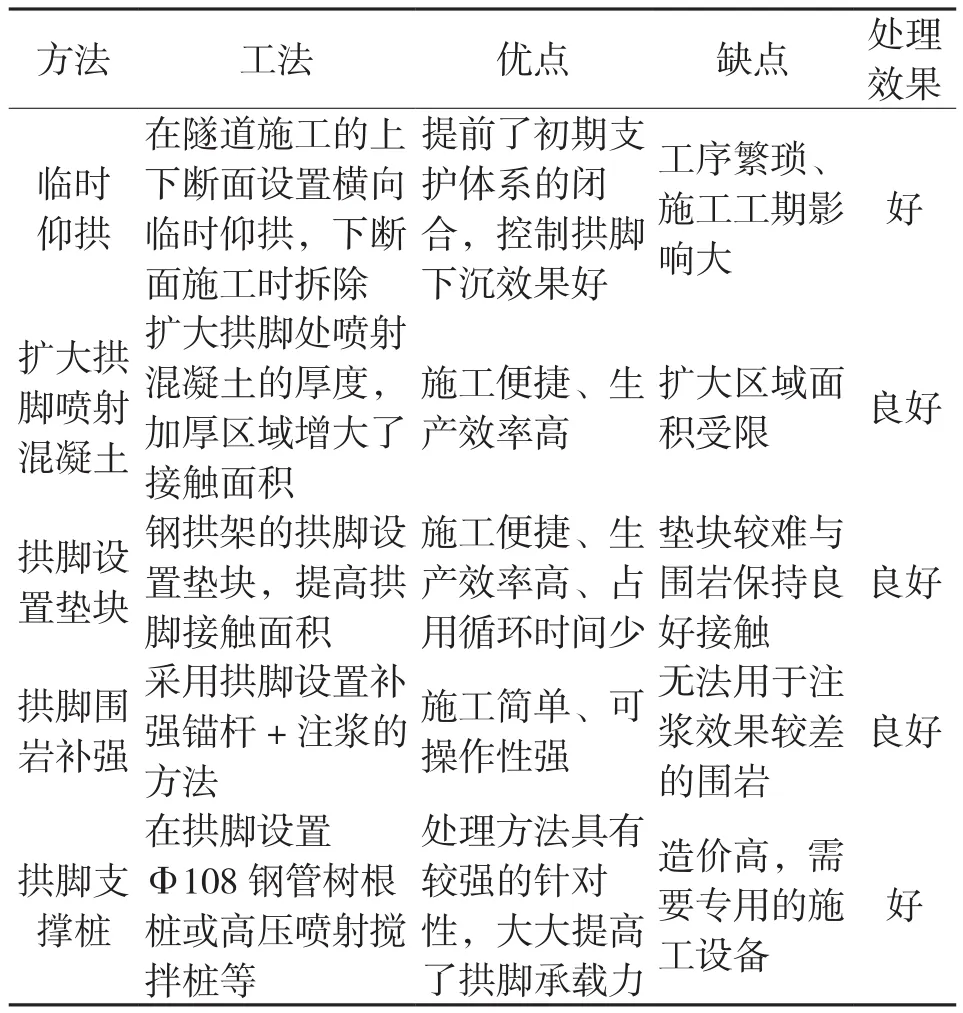

目前,控制软弱围岩拱脚下沉的技术已经越来越完善,处理方法多样,每种处理方法的施工便捷性、作业效率、占用每循环作业时长等均存在较大差异。实际应用时,根据项目实际的工期要求、造价预算等因素进行筛选,选择适合的处理方法对施工工期、造价控制具有重要意义。

拱脚下沉的处理主要有两大类思路:一是通过应力扩散措施增大拱脚与围岩接触面积,拱脚传递给围岩的应力小于围岩承载力,即可达到控制下沉的效果。二是通过对拱脚处围岩的改良或补强提高拱脚处围岩承载力。

4.3.1 应力扩散的措施

①临时仰拱(见图6)。临时仰拱的设置提前了初期支护体系闭合的时间,对于隧道拱顶沉降和周边位移控制具有良好的效果。临时仰拱拱架与上断面拱架相连接,将上断面拱脚部分荷载分散至临时仰拱设置范围的围岩对上断面已施工的初期支护拱脚下沉控制效果显著,但临时仰拱在施工下断面时需拆除,施工工序繁琐,影响隧道施工进度,且临时仰拱拆除时初期支护体系受力特性的改变容易造成变形等隐患。

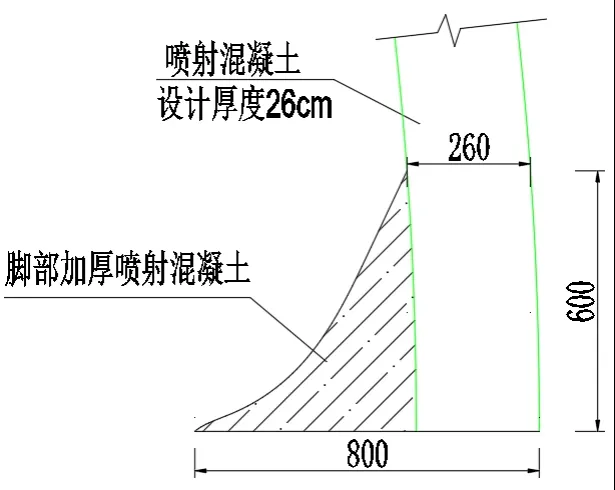

图6 临时仰拱

②扩大拱脚喷射混凝土(见图7)。通过扩大拱脚处喷射混凝土的厚度,加厚区域相当于一道连续的纵梁和初期支护共同受力,增大了拱脚与围岩的接触面积,减小拱脚应力。加厚区域高度约为拱脚以上0.6~1m范围,宽度越大,受力面积增大,应力减小,效果越明显,但是需考虑喷射混凝土的受冲切破坏,加厚角度应控制在45°以内。因此,加厚区域宽度和高度基本一致,扩大拱脚喷射混凝土法施工便捷、作业效率高。

图7 扩大拱脚喷射混凝土

③拱脚设置垫块。钢拱架的拱脚设置尺寸加大的垫块来提高拱脚接触面积,在实际施工时,垫块的设置较麻烦,难以控制垫块达到与围岩良好接触且平整的效果。

4.3.2 提高拱脚承载力的措施

①拱脚围岩补强。拱脚围岩补强可采用设置脚部补强锚杆+注浆的措施,全长黏结型锚杆的搭设能有效提高围岩的抗剪强度,补强锚杆长度一般为2~4m,锚杆搭设角度向开挖线外侧倾斜,通过注浆充填围岩裂隙、固结,结合锚杆共同受力,增加拱脚围岩的承载力。拱脚补强施工简单、便捷。

②拱脚支撑桩的设置。拱脚支撑桩的设置可采用Φ108钢管树根桩和高压喷射搅拌桩等。处理后的拱脚承载力大,但处理成本高、施工繁琐、作业效率低,高压喷射搅拌桩的施工需要专用设备,只在特定的情况下使用。

4.3.3 拱脚下沉处理的方法比较

拱脚下沉处理的方法比较见表1。

表1 拱脚下沉处理的方法比较

5 结语

该施工工艺在贵州省都匀至安顺高速公路隧道施工中得到了广泛应用,采用连接钢板定位器辅助连接钢板与型钢的焊接作业,将型钢与连接钢板的焊接精度控制到了1mm以内;采用扩大拱脚喷射混凝土的方法控制隧道软弱围岩拱脚下沉,将拱脚下沉控制到了2cm以内;采用土工布包裹法防止拱架单元连接钢板受喷射混凝土污染,解决了上下断面拱架单元的拼装偏差问题,将钢拱架一次安装质量检验合格率由83%提高至95%。该工艺技术方案经济、便捷、施工简单,应用效果良好,具有较大的推广性和参考性。