聚氨酯高温老化性能研究及寿命评估*

2022-11-16黄文斌吴明明叶明盛

黄文斌 孙 炎 吴明明 叶明盛

(宁波中车时代传感技术有限公司 中国中车传感测量技术研发中心 浙江 宁波 315021)

聚氨酯凭借其分子结构上大量的极性基团而拥有较强的分子间作用力和氢键,进而具备优良的粘接性能、绝缘性能及力学性能[1],在传感器灌封领域有着广阔的应用。但在实际的可靠性试验验证过程中发现,使用聚氨酯灌封的传感器在125℃长期存放时易出现故障,具体表现为表面胶层开裂、内部电路失效等现象,剖析后猜测这些现象可能与聚氨酯中的脲基甲酸酯、缩二脲、醚、酯等基团在高温下易发生分解有关[2]。

考虑到聚氨酯内部化学结构的分解必然会导致材料力学性能的衰减,为比较不同聚氨酯灌封胶在长期高温环境下的可靠性,本实验以现有用于传感器灌封的两款聚氨酯材料作为研究对象,比较其在长期高温环境下力学性能的变化。同时基于Arrhenius模型,采用时温等效法比较两种聚氨酯在不同温度下的使用寿命,为聚氨酯灌封胶的实际应用及可靠性评估提供参考。

1 实验部分

1.1 实验材料

本研究选用两款聚氨酯灌封胶固化物为试验材料。其中,PU1为经蓖麻油改性后的聚醚型聚氨酯弹性体,PU2为常规聚醚型聚氨酯弹性体,厂家提供的材料基本物性参数见表1。

表1 聚氨酯材料的基本性能参数

1.2 实验方法及设备

采用美国Thermal公司的Nicolet 6700型傅里叶变换红外光谱仪对聚氨酯材料的化学结构进行表征,KBr法压片制样。

采用梅特勒-托利多公司TGA2热重分析仪对材料进行热重分析(TGA)表征,在23~600℃的温度范围内以10 K/min的升温速率测试材料的热失重曲线。

采用泰琪科技有限公司CK-290CB型精密烘箱对聚氨酯试样进行高温长期存放试验,条件为100℃×2 500 h、125℃×2 000 h、150℃×500 h和175℃×250 h,每隔一段时间取样测试。

按GB/T 528—2009的方法对聚氨酯拉伸样条进行断裂伸长率测试。测试设备为台湾松恕检测仪器有限公司SS-8600GD万能材料试验机,拉伸速率为20 mm/min,测试环境温度为26℃,相对湿度为60%。

将尺寸为30 mm×30 mm×2 mm的聚氨酯胶片浸没于环己酮中24 h,浸泡前后分别称重,计算增重率[3]。

2 结果与讨论

2.1 聚氨酯交联度的简单判定

对于同种聚合物而言,交联网络越致密,有机溶剂越难以渗透,材料的耐溶剂性也就越好。因此可通过测试材料的溶胀度对聚氨酯的交联度大小进行定性判断。PU1和PU2在环己酮中浸泡24 h后的增重率分别为47.9%和88.0%,因此可判定PU1的交联度高于PU2。

2.2 红外光谱分析

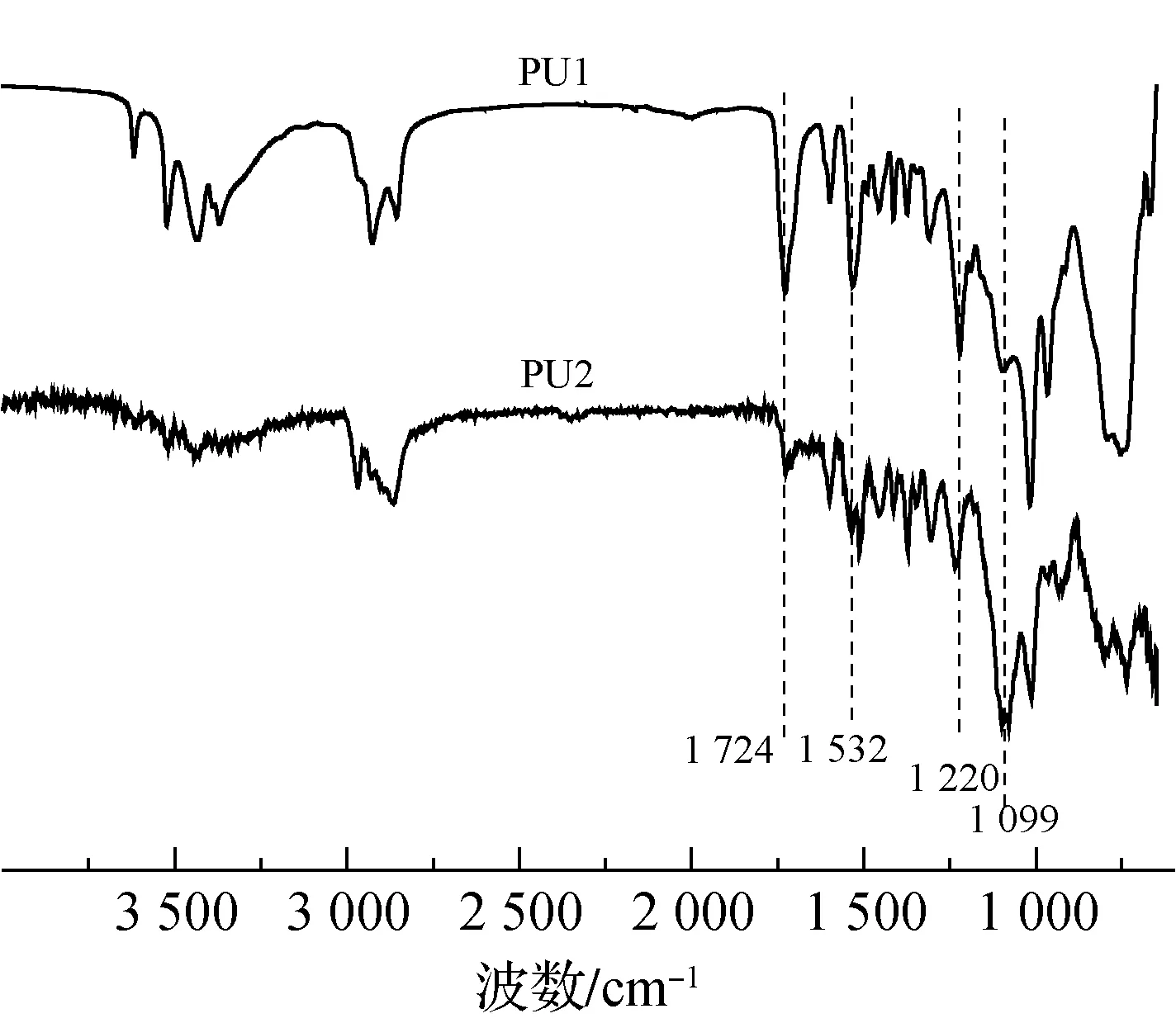

对两种聚氨酯进行红外光谱表征,结果见图1。

图1 PU1和PU2红外光谱图

结合文献可知[4-5],1 724 cm-1处对应为酯基及氨酯基的C==O的伸缩振动,1 532 cm-1左右处对应为C—NH的变形振动,1 220 cm-1处对应为酯基中C—O的伸缩振动,1 099 cm-1处对应为醚基C—O—C的伸缩振动峰,这些结构的存在可证明上述2种聚氨酯上同时含有酯、醚结构,这说明两种聚氨酯化学结构相似。

2.3 热失重分析

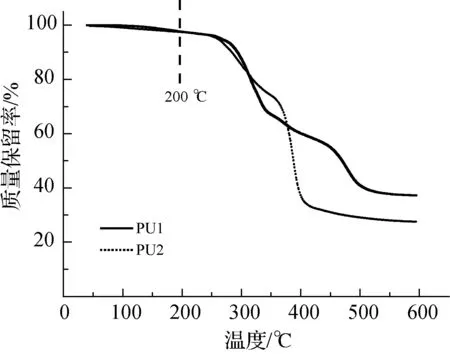

采用TGA分析测试了两种聚氨酯的热失重曲线,见图2。

由图2可知,聚氨酯整个热降解过程可分为两个失重阶段:温度低于350℃时,主要是由于硬段的分解而引起的失重;温度高于350℃时,主要是由于软段聚醚热裂解生成小分子气体和大分子可挥发成分而造成失重[6]。图中标注的200℃对应的失重率在5%以内,未发现明显质量突变,这可能是由小分子挥发而导致的。此外,从图2中也可看出,PU1的耐热性要优于PU2。

图2 2种聚氨酯样品的热失重曲线

2.4 力学性能分析及寿命预测

在高温老化试验前后,计算聚氨酯在不同老化温度和时间下的断裂伸长保持率,计算式如下:R=(Tx/T0)×100%。式中:R—断裂伸长保持率;Tx—经一定时长高温老化后每个周期点时试样的性能测试数据;T0—老化前初始时试样的性能测试数据。

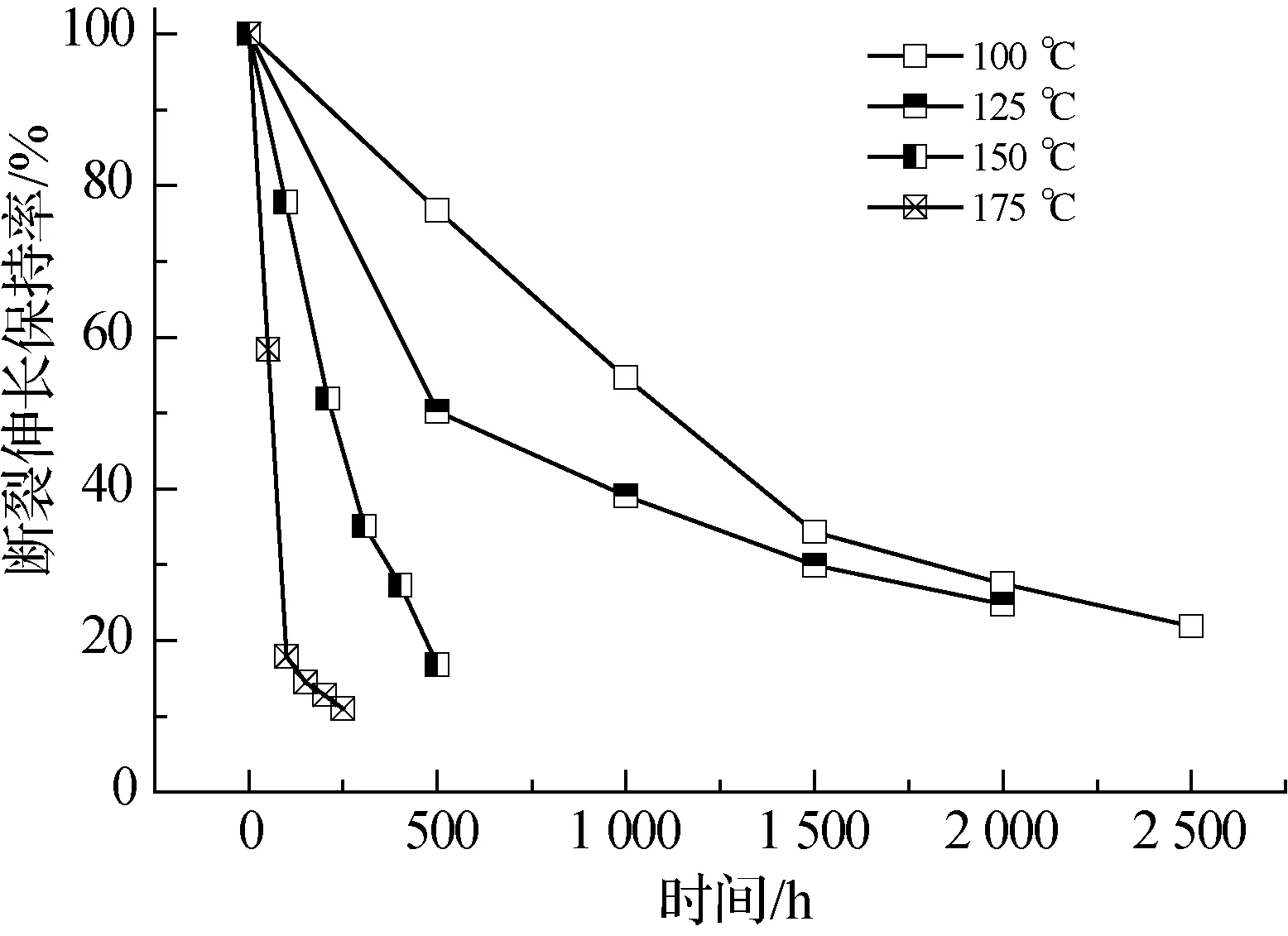

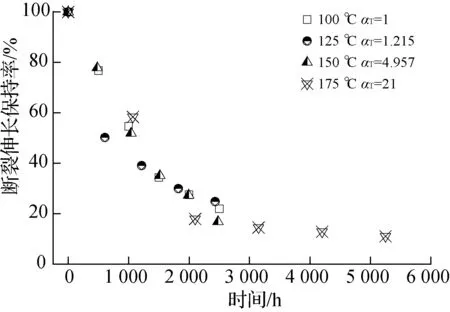

图3为PU1在不同温度老化一段时间后,室温测定的断裂伸长保持率随老化时间变化曲线。

图3 不同温度老化后PU1的断裂伸长保持率变化曲线

由图3可知,在不同的老化温度下,PU1的断裂伸长保持率都随老化时间的延长而逐渐降低;老化温度越高,伸长保持率的下降速率也就越快。这是由于高温长期存放后PU1结构降解所导致,且温度越高,降解速率也就越快。根据时温等效原理,借助一个转换因子(aT),可将在某一温度下的性能曲线转变为另一温度下的曲线。以高温老化试验最低老化温度100℃作为参考温度,设定其aT为1,将每条老化温度曲线的X轴乘以对应的aT即可使该老化温度下的曲线与参考温度曲线重叠,结果如图4所示。

图4 PU1基于转换因子变化后的时温等效图

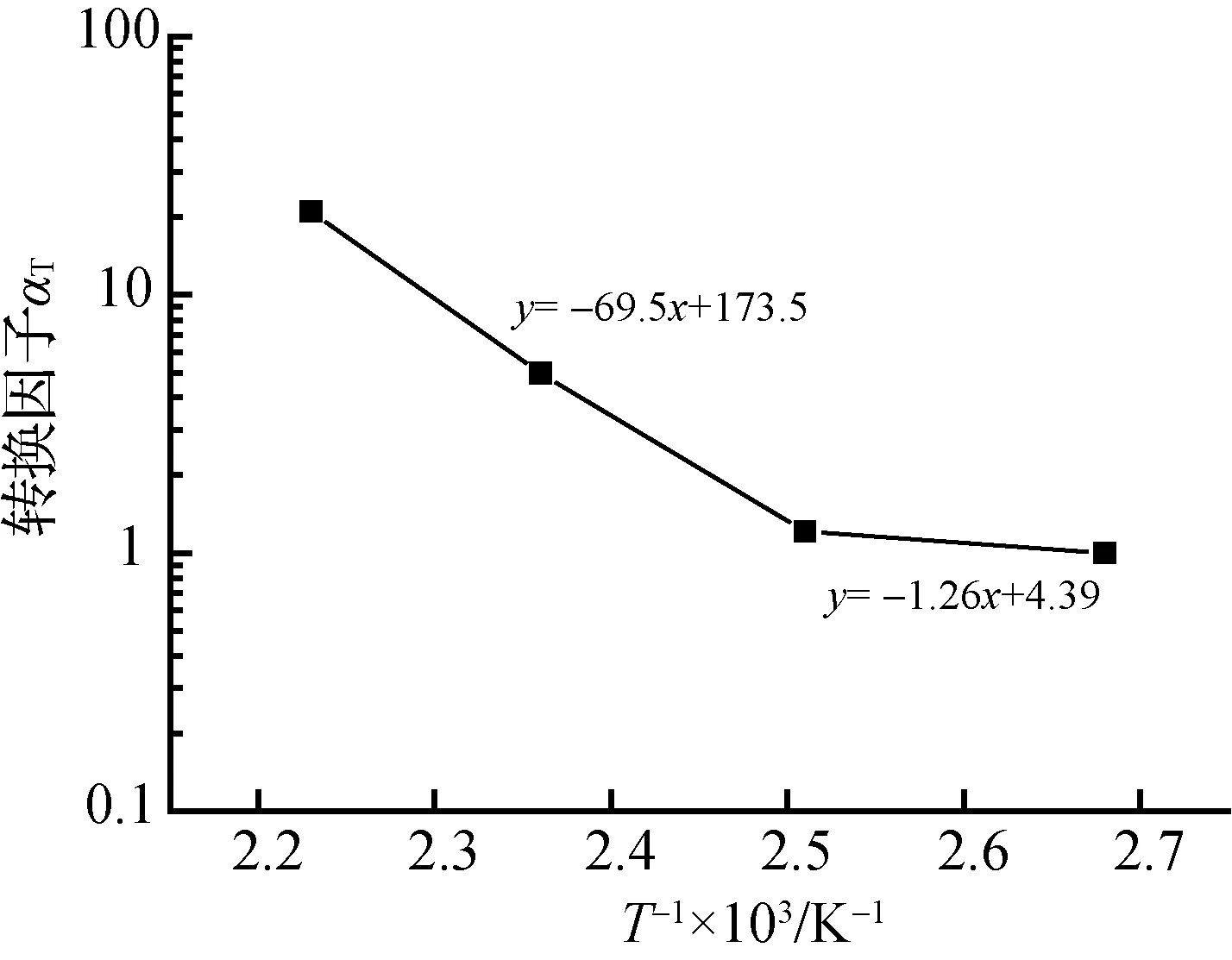

由图4可知,不同老化温度下的测试数据基本分布在同一条曲线上。取1 000/T为横坐标(T为绝对温度),将图4中所得的aT对数坐标为纵坐标,得图5。结合前期热失重分析结果可知,所选取的4个温度点对应的降解结构一致,则可认为其对应的降解活化能也一致。根据图中直线的斜率可求得PU1的热降解活化能。

图5 PU1的Arrhenius曲线

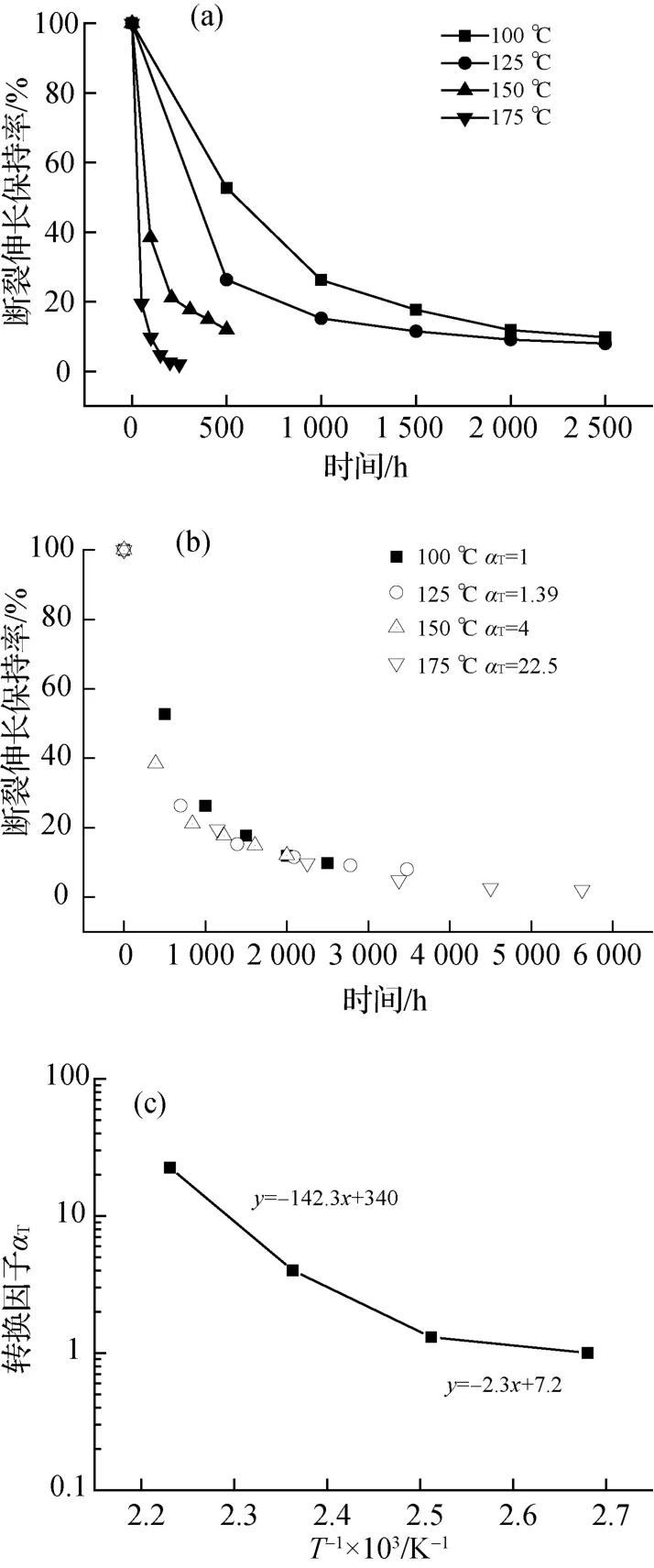

由图5可知,PU1呈现明显的非Arrhenius行为[7],即不同温度下材料的热氧降解活化能差异明显:较高温度环境下(如175℃)PU1的热氧降解活化能为69.5 kJ/mol,较低温度环境下(如125℃)的活化能为1.26 kJ/mol。这证明对于PU1而言,125℃是一个临界点,在该温度以下,聚氨酯结构基本保持不变;在该温度以上,聚氨酯结构会出现明显的降解,且温度越高,降解程度越大。根据产品应用经验,当聚氨酯的断裂伸长保持率下降至10%时,聚氨酯作为灌封胶已无法对产品内部的元器件起到有效的防护作用,故以此作为材料失效的判定点,由此计算出PU1的热老化寿命方程如式(1)所示。由于传感器的最高使用温度是85℃,故根据式(1)计算出85℃下PU1的寿命约为6 446 h。

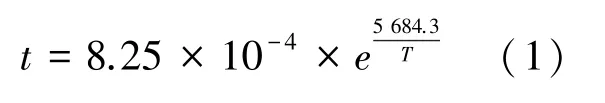

同样的方法求解PU2的热氧降解活化能,过程见图6。其中,图6(a)、(b)、(c)分别为不同温度老化后PU2的断裂伸长保持率随时间变化的曲线图、PU2基于转换因子变化后的时温等效图以及PU2的Arrhenius曲线。

图6 热氧降解活化能求解过程

由图6(c)可知,较高温度环境下(如175℃)PU2的热氧降解活化能为142.3 kJ/mol,较低温度环境下(如125℃)的活化能为2.3 kJ/mol。以断裂伸长保持率为10%作为材料失效判定点,由此计算出PU2的热老化寿命方程如式(2)所示,根据式(2)计算出85℃下PU2的寿命约为2 964 h。

通过以上实验和计算,对比后发现PU1在高温环境下的寿命明显高于PU2,这表明初始结构中交联度更高的聚醚型聚氨酯材料比常规聚醚型聚氨酯材料具有更好的耐高温性能,PU1比PU2更适用于传感器灌封。

3 结论

(1)聚氨酯的断裂伸长率都随老化时间的延长而逐渐降低;老化温度越高,伸长率的下降速率也就越快。

(2)借助Arrhenius模型与时温叠加法相结合的方法,能计算出不同聚氨酯材料在相同环境下的使用寿命,进而比较并选择耐高温性能更优的聚氨酯,材料用于传感器灌封。