乙烯/1-辛烯溶液共聚合及产物性能

2022-11-16窦洪鑫张永辉曹晨刚

窦洪鑫, 张永辉, 闫 冰, 曹晨刚, 姜 涛

(天津科技大学 化工与材料学院,天津 300457)

聚烯烃弹性体(Polyolefin elastomer,POE)是由乙烯与丙烯或其他α-烯烃(如1-丁烯、1-已烯、1-辛烯等)共聚而成的一类聚烯烃材料,常温下表现出橡胶的高弹性,高温下具备树脂的可塑性[1-2]。乙烯与1-辛烯共聚的POE(1-辛烯质量分数高于20%,密度 0.865~0.890 g/cm3)具有含规整短支链、不含不饱和链、与聚烯烃相容性好、高弹性、高强度、高伸长率、耐候性耐紫外线性好、耐低温性能优异、加工流变性能好的特点[3-5]。POE因其优异的力学性能和低温性能,良好的可加工性及重复使用性能,主要作为抗冲击改性剂及增韧剂等,广泛用于汽车、包装、电线电缆、医疗器械以及家用电器等领域,其产品代表牌号有GA1000R、7270、8100、8150、DF740、DF810、LC161、LC670、9071[6-10]。

乙烯聚合反应工艺依据聚合类型可分为溶液法、淤浆法、本体法、气相法及本体-气相组合法5大类工艺[11-15]。对于橡胶类聚合物的合成,因气相法和淤浆法聚合反应都容易发生黏连,故采用溶液聚合法[16]。在催化剂方面,传统的Ziegler-Natta催化剂共聚能力低,产物共单体插入率低,很难达到POE的行业标准(热塑性弹性体,Q/371625 JBZJ 007—2019)。而茂金属催化剂(分为非桥联双茂金属、桥联双茂金属、桥联单茂金属(CGC)和非桥联半茂金属催化剂[17-18])有着单活性中心、产物相对分子质量分布窄、活性高的特点,其活性是Ziegler-Natta催化剂的10倍以上;并且其共聚能力强,共单体插入率高,很适合POE的聚合体系。另外,后茂金属催化剂(分为前过渡金属催化剂和后过渡金属催化剂),因具有单活性中心、高活性的特点,很多可用于乙烯与α-烯烃共聚,在烯烃聚合领域也发挥了越来越重要的作用。目前中国POE生产技术处于空白,面临的主要问题是耐高温共聚催化剂的开发[16]以及聚合工艺关键技术的掌握[19-21]。POE类热塑性弹性体虽有结晶链段,但在较低聚合温度下又易被溶剂溶胀而结团、黏连,使聚合反应无法继续进行[22-25],因此,其溶液聚合反应需在较高的温度(至少120 ℃)下进行,所以催化剂必须具备耐高温的性能。而国外在催化剂、聚合工艺领域申报了大量专利,相关核心技术不对外转让。

因此,笔者围绕耐高温聚合催化剂的开发以及乙烯/1-辛烯聚合工艺条件展开研究。设计并合成了具有高活性、高共聚能力、且耐高温性能优良的茂金属催化剂,并考察了聚合温度、乙烯压力、主/助催化剂比例、聚合时间、搅拌速率、1-辛烯浓度等对乙烯/1-辛烯共聚活性及产品物理性质的影响。并采用高温核磁(13C NMR)等表征手段对乙烯/1-辛烯共聚产物的链结构和力学性能进行详细分析。

1 实验部分

1.1 原料和试剂

正己烷、甲苯、乙醚、四氢呋喃:均为分析纯,天津市江天化工技术股份有限公司产品,均用4 A分子筛干燥后,在氮气保护下采用金属钠回流至二苯甲酮变色后蒸出。聚合级乙烯:质量分数99.95%,天津市赛美特物种气体公司产品。1-辛烯:分析纯,北京百灵威科技有限公司产品,用4 A分子筛干燥后,在氮气保护下用氢化钙搅拌除水后蒸出。三异丁基铝:1.0 mol/L己烷溶液,北京百灵威科技有限公司产品。硼酸盐:[Ph3C][B(C6F5)4],分析纯,Sigma-Aldrich公司产品。乙醇:分析纯,天津市江天化工技术股份有限公司产品。盐酸:分析纯,天津市风船化学试剂科技有限公司产品。正丁基锂:2.4 mol/L己烷溶液,北京百灵威科技有限公司产品。三硝基甲烷:质量分数98%,北京百灵威科技有限公司产品。

1.2 催化剂的制备

催化剂为桥联双茂锆催化剂(结构式如图1所示),采用文献[26]中的方法进行合成:将芴(36 g,216.60 mmol)和2,5-二氯-2,5-二甲基己烷(80 g,436.90 mmol)加入到使用氩气净化过的2 L反应器,并使用600 mL硝基甲烷将固体溶解,随后在10 min内通过进料漏斗加入100 mL的氯化铝硝基甲烷溶液。搅拌20 h后将反应液缓慢倒入700 mL冰水中。通过过滤收集沉淀物并在500 mL乙醇中回流2 h。冷却后过滤收集固体,并在300 mL己烷溶液中回流2 h,真空干燥,得到八甲基八氢二苯并芴。

Ph—Phene图1 Ph2C(C5H4)(C29H36)ZrCl2结构式Fig.1 Structural formula of Ph2C(C5H4)(C29H36)ZrCl2

将八甲基八氢二苯并芴(12 g,31.04 mmol)装入300 mL烧瓶中,抽真空,并通过真空转移加入120 mL乙醚。0 ℃时,在3 min内加入正丁基锂(21 mL,33.60 mmol)。21 h后,除去溶剂并加入6,6-二苯基富勒烯(7 g,30.40 mmol)。在室温下,乙醚(150 mL)冷却后,反应搅拌5 d,然后在0 ℃下缓慢加入60 mL氯化铵水溶液。分离有机层,并用乙醚(4×100 mL)萃取水层。合并的有机层经MgSO4干燥、过滤并旋转蒸发后得到粗产物(19 g)。用乙醇重结晶提纯得到12-(2,4-环戊二烯-1-基二苯甲基)-八氢八甲基二苯并芴。

将12-(2,4-环戊二烯-1-基二苯甲基)-八氢八甲基二苯并芴(10 g,16.21 mmol)和正丁基锂(3 g,31.86 mmol)装入250 mL烧瓶中。在-78 ℃下加入75 mL乙醚。室温下再加入25 mL四氢呋喃,45 h后抽干溶剂并加入ZrCl4(4 g,17.14 mmol)。在-78 ℃下加入75 mL石油醚,47 h后抽干溶剂,提纯得到催化剂Ph2C(C5H4)(C29H36)ZrCl2。

1.3 乙烯与1-辛烯共聚反应

乙烯/1-辛烯共聚反应在高温高压不锈钢间歇反应釜中进行,反应装置提前在120 ℃下反复抽真空-通氮气置换3次,然后通入乙烯,向反应釜(100 mL)中加入23 mL经金属钠回流脱水脱氧的正己烷和23.5 mL的1-辛烯,待反应釜温度降至60 ℃,持续搅拌下加入1.5 mL的三异丁基铝(0.1 mol/L),搅拌1 min后,依次加入1 mL硼助剂和1 mL主催化剂(总溶剂量50 mL),升温至反应温度后,在一定的乙烯压力下反应10~30 min;反应结束后,将聚合液倒入浓盐酸/乙醇体积比为1∶9的酸化乙醇中终止反应,经乙醇洗涤、真空干燥得到聚合产物。主催化剂的活性评价计算如式(1)所示。

(1)

式中:A为主催化剂活性,g/(mol·h);m为聚合物质量,g;n为主催化剂物质的量,mol;t为反应时间,h。

1.4 聚合产物的表征

共聚物的重均相对分子质量(Mw)、数均相对分子质量(Mn)及其相对分子质量分布(PDI=Mw/Mn)采用高温凝胶渗透色谱测定(安捷伦PL-GPC220)。以1,2,4-三氯苯为溶剂,在150 ℃下配成质量分数为0.1%~0.3%的聚合物溶液,以窄相对分子质量分布的聚苯乙烯为标样在150 ℃下测定,溶剂体积流速1.0 mL/min。聚烯烃弹性体在流动相溶剂中的Mark-Houwink方程参数K与a分别为K=40.6,a=0.727。

共聚物中共单体的平均组成使用碳谱核磁(13CNMR)在125 ℃下测定,仪器型号为Bruker AC 400,由瑞士Bruker公司生产。聚合物在150 ℃下配成质量分数为10%的氘代邻二氯苯溶液,预先溶解4 h,使样品溶液均匀。仪器参数优化为脉冲角90°、反向质子去耦、脉冲延迟时间8 s、收集时间1.3 s和谱宽8000 Hz。平均扫描次数不少于5000次,最强峰标记在30。采用ASTM D5017-96方法对共聚物碳谱进行归属,并计算得到共聚物的序列分布及平均共单体组成。

共聚物的熔点(Tm,℃)、玻璃化转变温度(Tg,℃)及结晶度(Xc,%)由美国Waters公司生产的TA Instruments Q200测定。取5~ 7 mg聚合物样品以20 ℃/min升温速率升到160 ℃,恒温3 min以消除热历史,然后以10 ℃/min降温速率降温到-80 ℃,再恒温10 min后以10 ℃/min速率升温到160 ℃。从降温曲线中得到结晶度,从第二次升温曲线中得到聚合物的玻璃化转变点及熔点,并通过熔融峰面积计算得到结晶度:Xc=ΔH/ΔH0×100%,其中ΔH是晶态部分的熔融热焓,单位为J/g;ΔH0是完全结晶的试样的熔融热焓,ΔH0=293 J/g。

采用密度天平测量测定共聚物的密度,仪器型号为AND EK-300iD,上海力辰邦西仪器有限公司产品。

采用熔体流动速率仪测定共聚物的熔融指数(MFR),仪器型号为RL-ZlB1,上海思尔达科学仪器有限公司产品。

材料的单轴拉伸性能通过德国Zwick/Roell集团生产的Zwick/Roell Z020万能材料试验机测试。拉伸速率400 mm/min,力传感器500 N,室温测试。在美特斯(MTS Systems China Co.,Ltd.产品)拉伸仪上进行滞后拉伸测试材料的弹性恢复能力。每次以100 mm/min的速率拉伸至应变300%、400%后再以同样速率回到应力为0,循环拉伸10次。

2 结果与讨论

2.1 乙烯/1-辛烯聚合条件考察

2.1.1 聚合温度的影响

表1为不同聚合温度下催化剂催化乙烯/1-辛烯共聚反应的实验结果。由表1可见,随着聚合温度升高,催化剂活性先升高后降低,在120 ℃时活性最高,为1.83×107g/(mol·h)。值得注意的是,该催化剂在较高反应温度(150、160 ℃)下仍保持了较高的催化活性,最高为1.45×107g/(mol·h),说明该催化剂具有较好的耐高温性能。在较低反应温度(90 ℃)下,产物的重均相对分子质量Mw较大,可达19.35×104;而在较高反应温度(≥120 ℃)下,产物的Mw有所减小,在120~160 ℃内产物的Mw比较接近,约为13.00×104。产物的数均相对分子质量Mn随温度变化趋势与Mw相同。这些产物的相对分子质量分布指数(PDI)较窄,基本都在2~3之间,为典型的茂金属催化特性。在较低反应温度(≤90 ℃)下产物熔融指数很低,90 ℃时仅为0.074 g/10 min;较高反应温度(≥120 ℃)下产物熔融指数有所提高,达到0.200 g/10 min左右。这与产物相对分子质量变化趋势一致。测得所有产物样品的密度接近,均为0.89~0.90 g/cm3,这说明反应温度对产物密度的影响不大。

表1 不同聚合温度下催化剂催化乙烯/1-辛烯共聚的实验结果Table 1 Experimental results of ethylene/1-octene copolymerization catalyzed byPh2C(C5H4)(C29H36)ZrCl2 at different polymerization temperatures

由表1还可以看出:随着反应温度的升高,产物的熔点呈现出先升高后降低的趋势;在反应温度高于120 ℃后,产物开始出现玻璃化转变,说明1-辛烯的插入率有所提高;但对于较高反应温度(≥120 ℃)下的产物,其熔点和结晶度相差不大,说明≥120 ℃时反应温度的变化对产物的熔点影响不大。为了进一步研究反应温度对1-辛烯插入率的影响,筛选出不同反应温度(90、120和150 ℃)下的3组聚合产物进行高温定量碳谱(13C-NMR)表征分析,经过谱峰归属以及计算,确定了样品的1-辛烯含量,3组聚合产物的1-辛烯插入率(摩尔分数)分别为1.66%、2.49%、2.45%,120 ℃时插入率最高,1-辛烯摩尔分数达2.49%;进一步提高反应温度,聚合产物中1-辛烯的插入率变化不大。这与DSC的分析结果一致。

由于120与150 ℃反应温度下催化剂活性相差不是很大,但是反应温度越高反应釜更不容易出现堵釜黏釜的情况,而且后处理的闪蒸部分能节省一大部分的能耗,所以优先考虑更高的反应温度150 ℃。

2.1.2 乙烯压力的影响

表2为不同乙烯压力下催化剂催化乙烯/1-辛烯共聚反应的实验结果。由表2可见:随着乙烯压力的增大,催化剂活性增高;提高乙烯压力,可增大聚合产物的相对分子质量;聚合物的熔点和密度也有所增大。图2为不同乙烯压力下共聚产物的DSC熔融曲线。从图2可以看出,在较低的乙烯压力(1.2 MPa)下,聚合产物产生了2个熔点,即除共聚物熔点(94.5 ℃)外,还出现了聚乙烯的熔点(122.3 ℃),说明过低的乙烯压力不利于共聚反应进行。进一步提高反应压力(2~4 MPa),聚合物的熔点升高且玻璃化转变温度Tg降低。

表2 不同乙烯压力下催化剂催化乙烯/1-辛烯共聚的实验结果Table 2 Experimental results of ethylene/1-octene copolymerization catalyzed by Ph2C(C5H4)(C29H36)ZrCl2under different ethylene pressures

图2 不同乙烯压力下共聚产物的DSC熔融曲线Fig.2 DSC melting curves of copolymerization productsunder different ethylene pressures

由于过低的反应压力(1.2 MPa)不利于共聚反应,会生成聚乙烯,过高的反应压力(3或4 MPa)产物过多,会造成严重的堵釜的现象,所以2 MPa为最佳反应压力。

2.1.3 助催化剂用量的影响

分别考察了Al/Zr和B/Zr的摩尔比对催化剂催化乙烯/1-辛烯共聚反应性能的影响,其结果见表3。从表3可以看出,在B/Zr的摩尔比相同的情况下(Line 1~3),随Al/Zr摩尔比提高,催化剂的活性逐渐增高,当Al/Zr摩尔比为150时,对应催化剂活性最优。而当Al/Zr摩尔比为50时,对应催化剂无活性。当Al/Zr摩尔比接近时,提高B/Zr摩尔比并不能显著提高催化剂的活性,这说明B/Zr摩尔比为1.1是较优的B助剂用量。

表3 不同主/助催化剂摩尔比下催化剂催化乙烯/1-辛烯共聚的实验结果Table 3 Experimental results of ethylene/1-octenecopolymerization catalyzed by Ph2C(C5H4)(C29H36)ZrCl2at different molar ratios of the main catalyst and co-catalyst

通过表3对主/助催化剂用量的考察可知,Al/Zr的摩尔比为150、B/Zr的摩尔比为1.1为最优主/助催化剂用量。

2.1.4 反应时间的影响

表4为不同反应时间下催化剂催化乙烯/1-辛烯共聚反应的实验结果。由表4可见,不同反应时间下产物的质量变化不大,说明反应时间延长至10 min以上时共聚反应不再发生。为了进一步明确催化剂的失效时间,采用在线实时监控系统记录了聚合反应过程中消耗乙烯的流量。图3为乙烯/1-辛烯共聚反应过程中消耗乙烯流量监控图。如果反应有活性会消耗乙烯,乙烯会有示数显示。从图3可以明显看出,在反应8 min后乙烯示数趋于基线附近,不再消耗乙烯,即反应不再进行。说明在该反应条件下,催化剂的寿命为8 min。另外,不同反应时间的共聚产物物理性质(GPC、DSC、熔融指数、密度)接近,这也进一步说明了催化剂在反应8 min后,随反应时间的延长不再发生共聚反应。通过对不同反应时间的共聚产物产量与乙烯流量监控图的考察可知,反应时间10 min为最佳。

表4 不同反应时间下催化剂催化乙烯/1-辛烯共聚的实验结果Table 4 Experimental results of ethylene/1-octene copolymerization catalyzed byPh2C(C5H4)(C29H36)ZrCl2 at different reaction time

图3 乙烯/1-辛烯共聚反应过程中消耗乙烯流量监控图Fig.3 Monitoring chart of ethylene consumptionduring ethylene/1-octene copolymerization

2.1.5 1-辛烯浓度的影响

表5为不同1-辛烯摩尔浓度下催化剂催化乙烯/1-辛烯共聚反应的实验结果。由表5可见,随着1-辛烯摩尔浓度的增大,催化剂活性先升高后降低,当1-辛烯摩尔浓度为0.8 mol/L时,催化剂活性达到最高,为1.90×107g/(mol·h)。加入少量1-辛烯后,催化活性相比乙烯均聚活性高是因为受到共单体效应影响的原因[19-21]。另外,对更高1-辛烯摩尔浓度(2.0 mol/L、全1-辛烯6.4 mol/L)的反应条件也进行了考察,结果发现共聚反应没有发生。其原因是在350 r/min的搅拌速率下液面凹面浅,乙烯不容易溶入液相。下面进一步探究提高搅拌速率对催化剂催化乙烯/1-辛烯共聚的反应性能的影响,并探讨了造成此现象的原因。

由表5可以看出:在较低1-辛烯摩尔浓度(0.1~0.8 mol/L)下,产物的重均相对分子质量较大且相差不大,Mw在13.00×104左右;而当1-辛烯摩尔浓度提高到1.2 mol/L时,产物的重均相对分子质量有所减小,Mw为8.10×104。这些产物的相对分子质量分布基本都在2~3之间,即相对分子质量分布较窄。随着1-辛烯摩尔浓度增大,产物的熔融指数增高,1-辛烯摩尔浓度为1.2 mol/L时最高,熔融指数达到0.656 g/10 min。随着1-辛烯摩尔浓度的增加,产物的密度减小,当1-辛烯摩尔浓度为0.8、1.2 mol/L时,对应产物均密度为0.879 g/cm3。

从表5中还可以看出:随着1-辛烯摩尔浓度增加,产物熔点和结晶度降低,说明增大1-辛烯摩尔浓度,可以有效提高产物的1-辛烯插入率。为了进一步研究1-辛烯摩尔浓度对共单体插入率的影响,筛选出不同1-辛烯摩尔浓度(0.1、0.5、1.2 mol/L)下的3组聚合产物进行了13C-NMR表征分析发现,对应产物的1-辛烯插入率(摩尔分数)分别为0.83%、5.00%、8.09%。这说明随1-辛烯摩尔浓度的升高,聚合产物的1-辛烯插入率增大,在1-辛烯摩尔浓度为1.2 mol/L时插入率最高,达8.09%。这说明调变1-辛烯浓度可以有效实现1-辛烯插入率的调控。1-辛烯摩尔浓度1.2 mol/L为最佳条件,但是1-辛烯插入率仍较低,还要继续提高1-辛烯浓度。

表5 不同1-辛烯摩尔浓度下催化剂催化乙烯/1-辛烯共聚的实验结果Table 5 Experimental results of ethylene/1-octene copolymerization catalyzed byPh2C(C5H4)(C29H36)ZrCl2 at different octene molar concentrations

2.1.6 搅拌速率的影响

为了增强反应体系中乙烯溶入液相的效果,以进一步提高催化剂的活性,在其他反应条件不变的情况下(反应温度150 ℃,反应压力2 MPa,反应时间10 min,总溶剂量50 mL,催化剂用量1 μmol,B/Zr摩尔比1.1,Al/Zr摩尔比150),将搅拌速率从350 r/min提高至1000 r/min,考察了在较高搅拌速率下催化剂催化乙烯/1-辛烯共聚的反应性能,结果见表6。从表6可以看出,在1-辛烯摩尔浓度均为1.2 mol/L的情况下,搅拌速率从350 r/min提高至1000 r/min后,催化剂的活性从1.59×107g/(mol·h)(见表5)提高到2.17×107g/(mol·h),说明提高搅拌速率可以提高催化剂的活性。这也证实了2.1.5小节中更高1-辛烯摩尔浓度下共聚反应不发生的原因为反应气相空间较大,低搅拌速率液面凹面浅,乙烯不容易溶入液相;随搅拌转速增大,由于液面会产生下凹面(搅拌轴处下凹最深),气相的乙烯更容易溶入溶剂,从而更有利于聚合反应。另外,随着1-辛烯摩尔浓度的增大,催化剂活性逐渐升高,当1-辛烯摩尔浓度为3.0 mol/L时活性最高,可达3.59×107g/(mol·h)。但当1-辛烯摩尔浓度高于3.0 mol/L(3.5、4.0、5.0、6.4 mol/L)时产物为油,即只发生了1-辛烯均聚。说明在此反应条件下发生乙烯/1-辛烯共聚的1-辛烯摩尔浓度上限为3.0 mol/L。

从表6还可以看出:产物的相对分子质量分布基本都在2~3之间。且随着1-辛烯摩尔浓度的增大,产物的相对分子质量逐渐降低、熔融指数增高、密度减小;当1-辛烯摩尔浓度为3.0 mol/L时,Mw最低(7.17×104g/mol)、熔融指数最大(8.017 g/10 min)、密度最小(0.865 g/cm3)。随着1-辛烯摩尔浓度的增大,产物的熔点和结晶度降低,说明增大1-辛烯摩尔浓度可以有效提高产物的1-辛烯插入率。当1-辛烯摩尔浓度为2.5和3.0 mol/L时,对应聚合产物的熔点消失,只存在Tg。对共聚产物进行13C-NMR表征分析,确定了样品的1-辛烯含量、三元序列分布以及平均序列长度,结果见表7。从表7可以看出,随1-辛烯摩尔浓度的增大,聚合产物的1-辛烯插入率增高,当1-辛烯摩尔浓度为3.0 mol/L时,对应产物的1-辛烯插入率最高,其摩尔分数达15.88%。

表6 较高搅拌速率下催化剂催化乙烯/1-辛烯共聚的实验结果Table 6 Experimental results of ethylene/1-octene copolymerization catalyzed by Ph2C(C5H4)(C29H36)ZrCl2 at high stirring speed

表7 聚合产物的1-辛烯插入率、三元序列分布以及平均序列长度Table 7 1-octene insertion rate, ternary sequence distribution and average sequence length of polymerization products

2.2 聚合产物的力学性能

在较高搅拌速率且1-辛烯摩尔浓度为2.5、3.0 mol/L时得到的2个共聚产物(分别命名为POE 2.5 M和POE 3.0 M),其物理性质接近商品POE。因此,对这2个样品进行了力学性能研究。

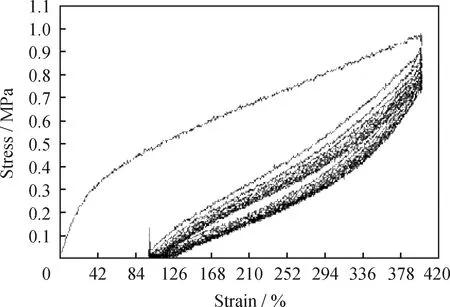

对POE 2.5 M和POE 3.0 M进行拉伸性能测试,其结果见表8。从表8中发现:在相同的应变速率下,POE 2.5 M和POE 3.0 M样品的断裂伸长率分别为320%和927%,这说明POE 3.0 M样品具有更好的韧性。

表8 POE 2.5 M和POE 3.0 M的单轴拉伸性能Table 8 Uniaxial tensile properties of POE 2.5 Mand POE 3.0 M

为了考察POE 3.0 M的弹性恢复性能,分别进行了300%和400%应变条件下的滞后实验,反复循环拉伸10次,结果如图4和图5所示。图4和图5结果显示,在2种应变条件下,POE 3.0 M材料在第一次负载过程中所产生的永久应变均约为100%,之后的多次循环均可恢复到第一次形变水平,说明POE 3.0 M属于典型的弹性体。

图4 POE 3.0 M在300%应变值的滞后曲线Fig.4 Hysteresis curve of POE 3.0 M atthe strain value of 300%

图5 POE 3.0 M在400%应变值的滞后曲线Fig.5 Hysteresis curve of POE 3.0 M atthe strain value of 400%

3 结 论

(1)成功制备出一种用于乙烯/1-辛烯共聚制备POE的耐高温茂金属催化剂,并系统研究了聚合温度、乙烯压力、助催化剂用量、反应时间、1-辛烯浓度、搅拌速率对该催化剂催化乙烯/1-辛烯共聚反应性能及聚合产物物理性质的影响,优选出制备POE的间歇溶液聚合工艺条件:温度150 ℃,压力2 MPa,B/Zr摩尔比1.1,Al/Zr摩尔比150,反应时间10 min,1-辛烯摩尔浓度3.0 mol/L,搅拌速率1000 r/min。

(2)通过调变1-辛烯浓度可以实现1-辛烯插入率的调控;在最佳工艺条件下,1-辛烯浓度为2.5、3.0 mol/L时得到的共聚产物物理性质与进口样品接近,即DSC熔融曲线中样品的熔点消失,只存在Tg(-60 ℃左右),样品密度为0.865 g/cm3。

(3)力学性能研究表明,所制备的POE 3.0 M样品具有良好的韧性,断裂伸长率可达927%;且POE 3.0M样品具有良好的弹性恢复性能,属于典型的弹性体。