体相催化剂在加氢裂化装置中的应用

2022-11-16姜维

姜 维

(中国石化金陵分公司,南京 210033)

中国石化金陵分公司Ⅱ加氢裂化装置(简称金陵Ⅱ加氢裂化装置)采用单段串联部分循环工艺流程,以直馏蜡油为原料,最大量生产优质中间馏分油,兼顾增产重石脑油,同时外甩一部分尾油,为下游生产高端润滑油基础油的白油加氢装置提供原料,因而对各个产品指标有较严格的要求。装置第六周期(2017年8月开工,简称上周期)装填的是FF-66[1]加氢精制催化剂(简称精制剂)和FC-14、FC-16B[2]加氢裂化催化剂(简称裂化剂)。装置运行过程中,发现变压器油产品氧化安定性差,尾油黏度指数偏低,无法满足变压器油和尾油的质量要求。为了改善变压器油氧化安定性,降低变压器油倾点,提高尾油黏度指数,装置第七周期(简称本周期)使用体相催化剂,通过增加催化剂的金属含量,提高加氢性能,增强芳烃饱和能力。以下分析装置使用体相催化剂对各加氢裂化产品质量的影响,为同类装置解决产品质量问题或者应用体相催化剂提供参考。

1 催化剂

1.1 催化剂装填

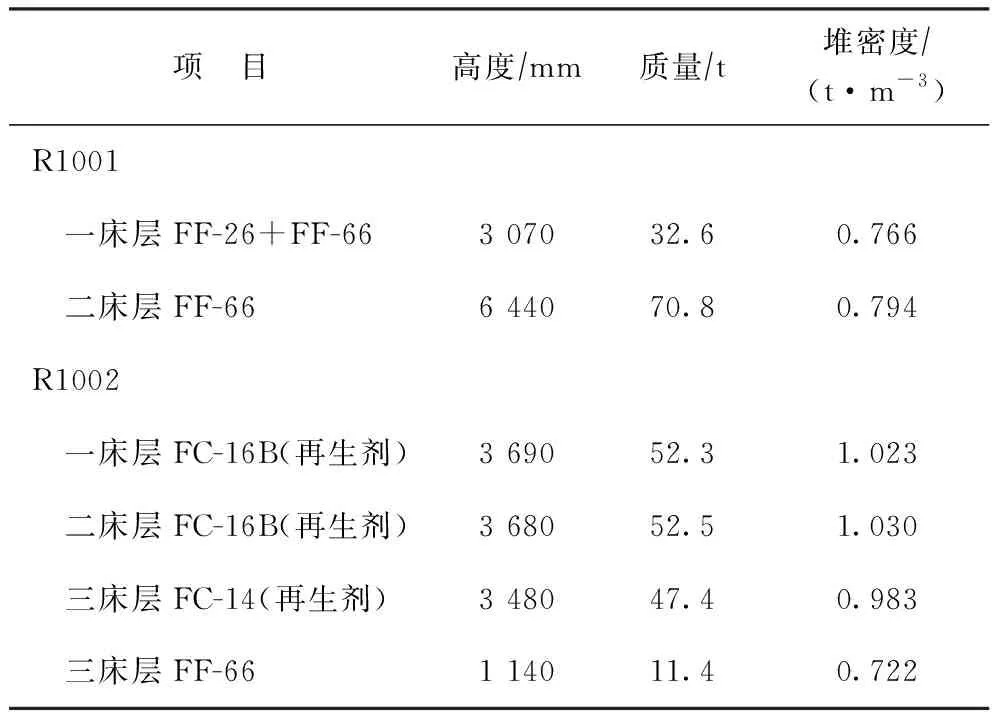

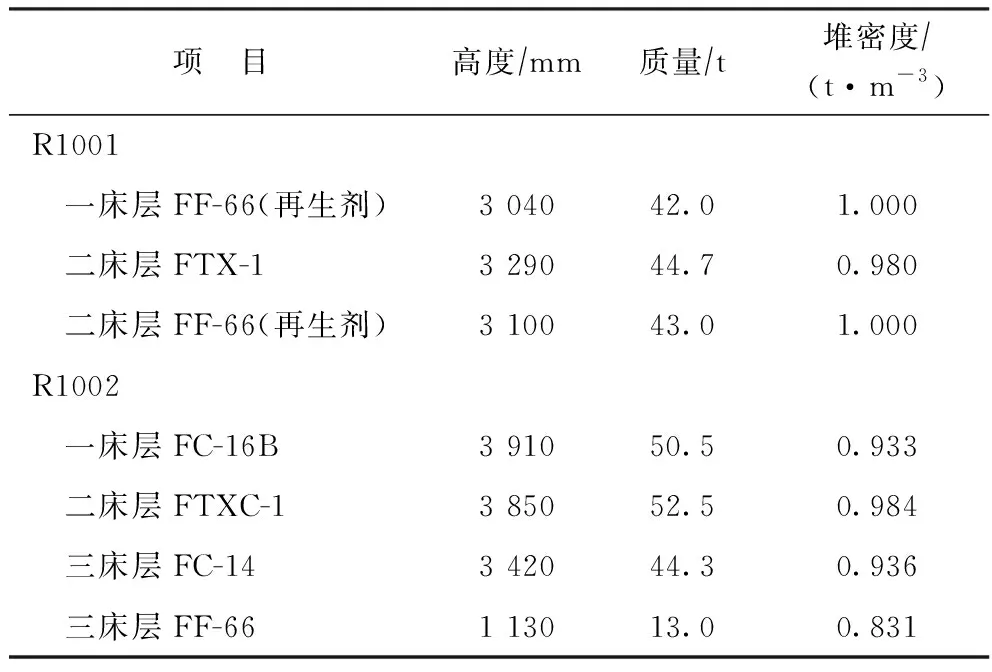

装置上周期及本周期的催化剂装填数据分别见表1和表2。两个周期催化剂装填的主要差别在于:本周期精制反应器(R1001)一床层不再使用FF-26催化剂,二床层上部加用了体相精制剂FTX-1,其他部分使用精制剂FF-66的再生剂;裂化反应器(R1002)除了二床层装填了体相裂化剂FTXC-1外,其他部分装填与上周期同型号催化剂的新鲜剂。通过比较发现,体相催化剂FTX-1和FTXC-1的装填密度显著高于其他催化剂的新鲜剂,但稍低于其他催化剂的再生剂,可见使用体相催化剂大幅增加了催化剂的采购成本。

表1 上周期催化剂装填数据

表2 本周期催化剂装填数据

1.2 催化剂的物化性质

装置本周期所用催化剂的物化性质见表3。由于体相催化剂FTX-1和FTXC-1的制备方法不同于负载型催化剂FF-66,FC-14,FC-16B,没有载体支撑,因而前者的孔体积和比表面积均低于负载型催化剂,直接导致前者堆密度升高。FF-66是Ni-Mo型精制剂,金属氧化物质量分数为24.0%~28.8%;而FTX-1是Mo-Ni-W型催化剂,金属氧化物质量分数高达66.0%~78.0%,芳烃饱和能力更强,精制剂部分更换为体相催化剂,可有效降低柴油产品中的芳烃含量。FC-14和FC-16B都是Ni-W型催化剂,金属含量几乎相同,质量分数最大不超过32.6%。FC-14使用特种分子筛,异构化性能很强,使得柴油的低温流动性获得提高,可降低柴油倾点[2],而FC-16B是β/Y复合分子筛催化剂,低温活性高,开环能力强,可增产石脑油和喷气燃料,降低尾油中芳烃含量。FTXC-1是中国石化大连石油化工研究院针对生产特种油和润滑油基础油等产品而开发的体相加氢裂化催化剂,以W-Mo-Ni为加氢活性组分,金属质量分数高达62.0%~74.0%,远高于FC-16B和FC-14,且由于FTXC-1使用特种改性分子筛,因而具有加氢活性高、异构性能强等特点,其加氢饱和异构性能明显优于当前常规加氢裂化催化剂。

表3 催化剂的物化性质

金陵Ⅱ加氢裂化装置采用体相催化剂级配方案,在保留原有催化剂方案(FC-16B/FC-14)增产石脑油和喷气燃料的基础上,一方面可以提高催化剂表面加氢活性中心,增强芳烃加氢饱和能力[3],另一方面体相催化剂异构活性高,可降低柴油倾点,改善尾油的黏度指数,保证尾油质量符合作为润滑油基础油的质量要求。

1.3 催化剂的硫化

上周期催化剂润湿过程起始进油量为40 t/h,R1001的入口温度为166 ℃,精制段和裂化段均有20 ℃温升。本周期催化剂润湿起始进油量为74 t/h,R1001入口温度为152 ℃,主要是因为体相催化剂制备过程与常规催化剂不同,吸附热比常规催化剂高,因而降低起始进油温度。润湿过程中精制段最高点温度为163 ℃,温升为11 ℃,裂化段最高点温度为179 ℃,温升为10 ℃。

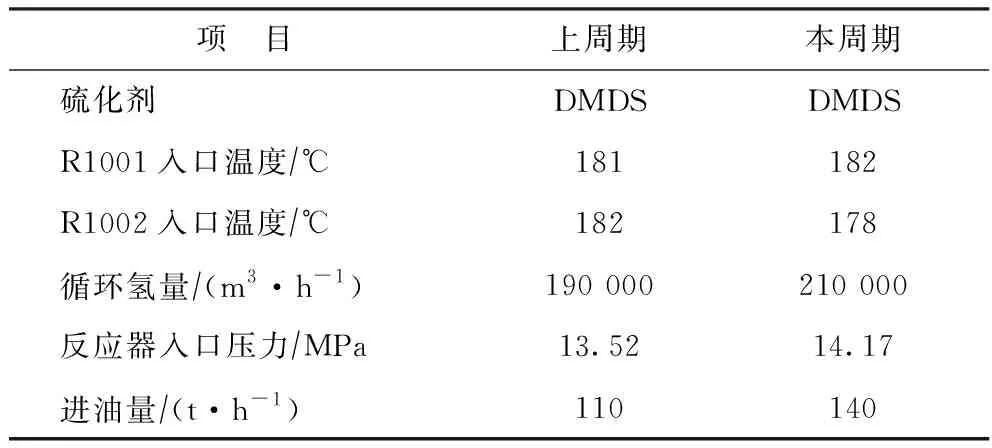

两个周期的硫化初始设置条件对比见表4。两个周期采用的硫化剂都是二甲基二硫(DMDS,硫质量分数68%),上周期使用量约为58 t,本周期使用量约为86 t,后者大于前者主要是因为体相催化剂的金属含量是普通催化剂的2.5倍多。为了降低含有分子筛的裂化剂的初活性,硫化阶段均注入液氨,前后两个周期的注氨量分别约为7.0 t和2.4 t。两个周期的硫化升温曲线几乎相同,都是在230 ℃和290 ℃恒温,为了防止催化剂初活性过高,290 ℃恒温后催化剂硫化结束。

表4 硫化初始设置条件

2 原料油

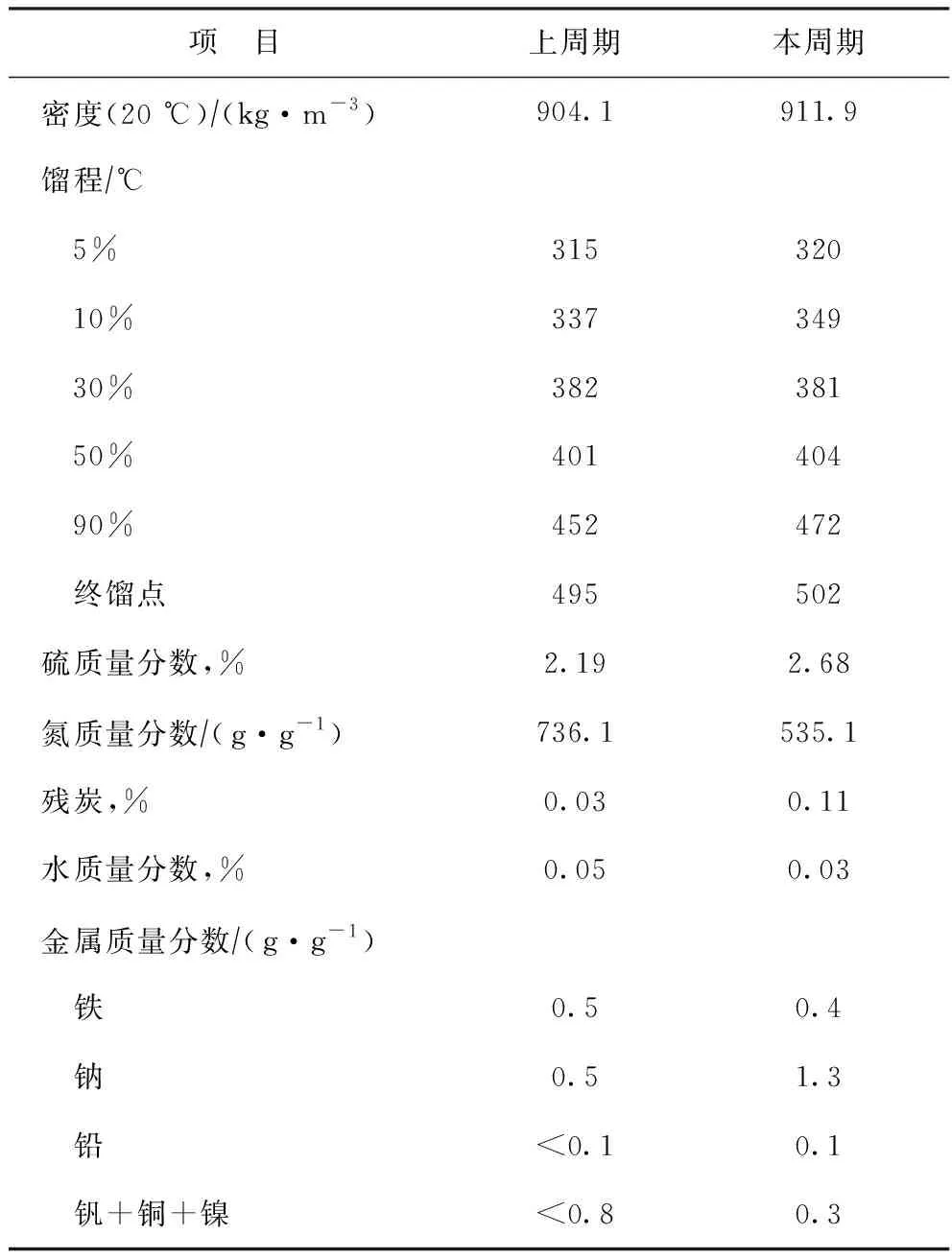

装置上周期于2017年11月进行标定,本周期于2021年3月进行标定,两次标定期间加工的原料都是直馏蜡油,其主要性质对比见表5。由表5可以看出:本周期原料的硫质量分数比上周期显著提高,而氮含量比上一周期明显降低;本周期原料油偏重,不仅密度高,而且90%馏出温度比上周期高20 ℃,这也对催化剂性能评价产生重大影响。

表5 标定期间的原料油性质对比

3 操作条件

两个周期标定期间的工艺参数对比见表6。由表6可以看出:两个周期的新鲜进料量均为180 t/h左右,精制反应器入口压力均维持在15.9 MPa左右;本周期循环氢量比上周期提高约40 000 m3/h左右,主要是为了保证体相催化剂的温升可控,故本周期提高了循环机转速。两个周期反应入口温度相当,本周期R1001上床层温升比上周期稍低,主要是由于本周期R1001上床层均是再生剂,活性稍低;本周期R1001下床层入口温度比上周期低2 ℃,但下床层温升却与上周期持平,表明体相精制剂FTX-1的加氢能力优于常规精制剂FF-66;本周期R1002入口温度虽然比上周期低2.7 ℃,但是整体床层温升比上周期高4.2 ℃,特别是R1002中间床层温升比上周期高6.8 ℃,主要原因是一方面本周期使用的都是新鲜催化剂,因而整体反应活性高于上周期,另一方面本周期反应深度高于上周期,从单程转化率和冷热低分油去汽提塔的流量比值也可知,本周期裂化剂活性高,反应深度高于上周期。本周期装置的氢气消耗量比上周期高12 m3/t,说明体相催化剂的加氢饱和能力高于负载型催化剂。

表6 标定期间的工艺参数对比

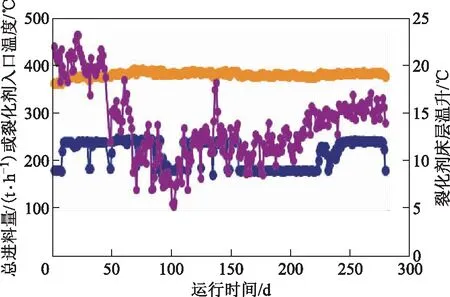

由于本周期标定时间是开工后第五个月,开工初期(开工后9个月内)R1002二床层(体相裂化剂床层)入口温度和温升的变化趋势见图1。由图1可见,开工50 d内,在生产负荷相同的情况下,体相裂化剂床层入口温度相同,床层温升在20 ℃,但是装置因电网故障紧急停工后,二床层入口温度提高1 ℃,但是裂化温升却显著降低5 ℃,说明FTXC-1的加氢饱和能力降低,主要原因可能是FTXC-1金属含量高,在紧急停工过程中,由于氢分压降低,催化剂积炭增加,加速了催化剂活性的衰减。

图1 本周期开工初期R1002二床层入口温度和温升的变化趋势●—总进料量; ●—体相裂化剂入口温度; ●—体相裂化剂床层温升

4 产品分布及产品质量

4.1 产品分布

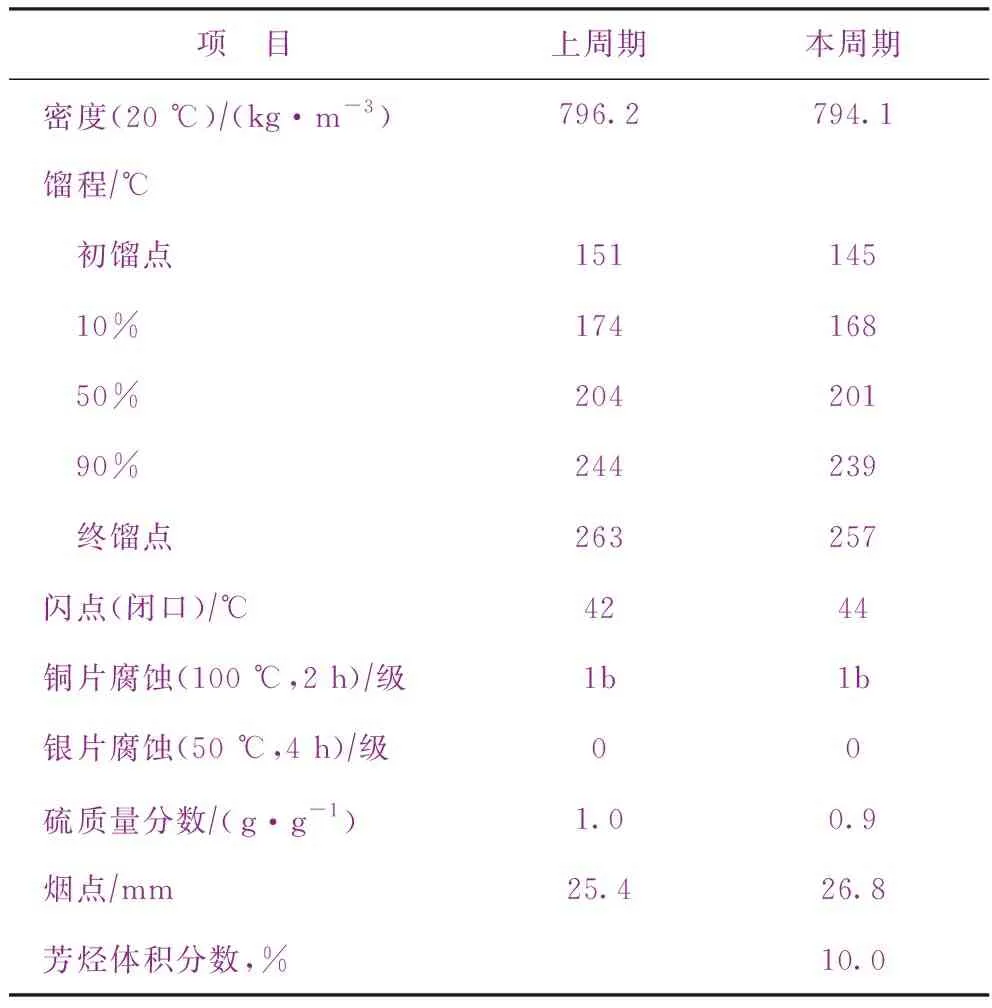

两个周期标定期间的产品分布对比见表7。由表7可知,本周期重石脑油、喷气燃料和柴油的总收率比上周期高0.94百分点,表明本周期裂化剂具有较高的活性和选择性。

表7 标定期间的产品分布对比 w,%

4.2 产品质量

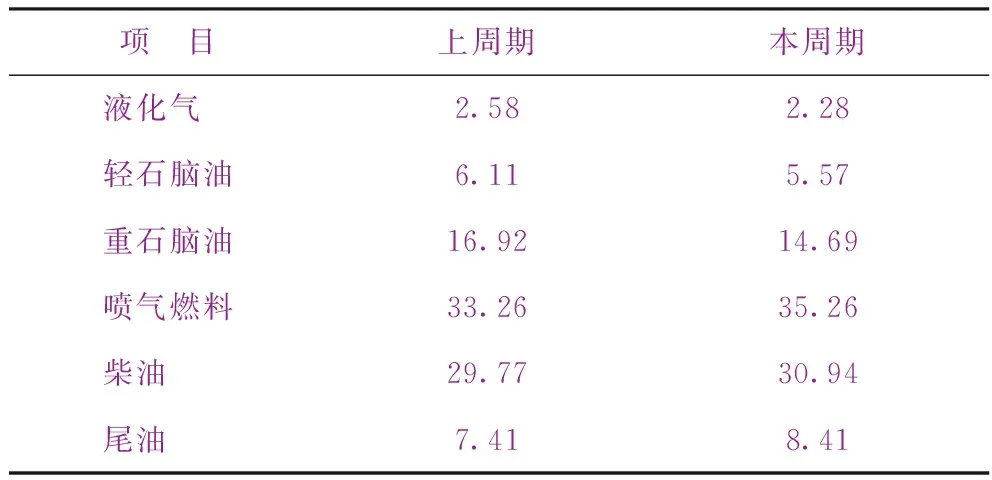

两个周期标定期间重石脑油产品性质对比见表8。由表8可见:本周期重石脑油初馏点比上周期低35 ℃,终馏点相差不多,主要是由于本周期装置为了生产低闪点喷气燃料降低了分馏塔塔顶温度,导致石脑油初馏点降低,密度降低;两周期重石脑油的芳烃潜含量大体相同;本周期重石脑油硫质量分数比上周期大幅降低,由4.0 μg/g降低至1.3 μg/g。分析数据表明重石脑油中的硫主要以硫醇硫形式存在,本周期通过调整脱丁烷塔进料换热器的旁路,降低脱丁烷塔进料温度,从而降低了脱丁烷塔塔底油进入到石脑油分馏塔中的硫醇硫含量。

表8 标定期间重石脑油产品性质对比

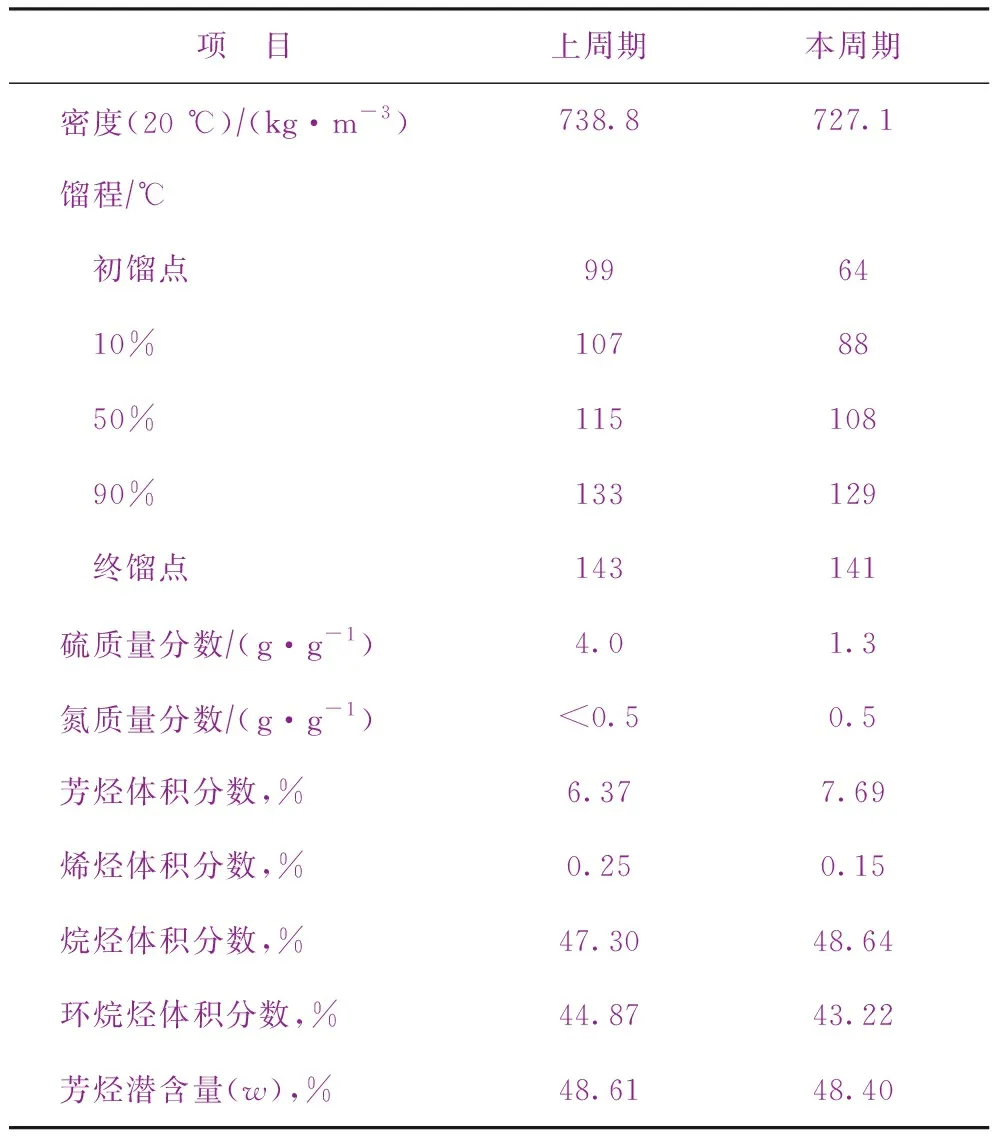

两个周期标定期间喷气燃料产品的性质对比见表9。为了保证喷气燃料银片腐蚀(50 ℃,4 h)达到0级,本周期在喷气燃料流程上增加了氧化锌罐,去除喷气燃料中微量的硫化氢。此外,本周期生产低闪点喷气燃料,将重石脑油的部分组分送入到喷气燃料中,导致喷气燃料的整体馏程低于上周期;同时,可能由于体相催化剂的加氢性能较强,使喷气燃料烟点由25.4 mm升高至26.8 mm,增加了1.4 mm。

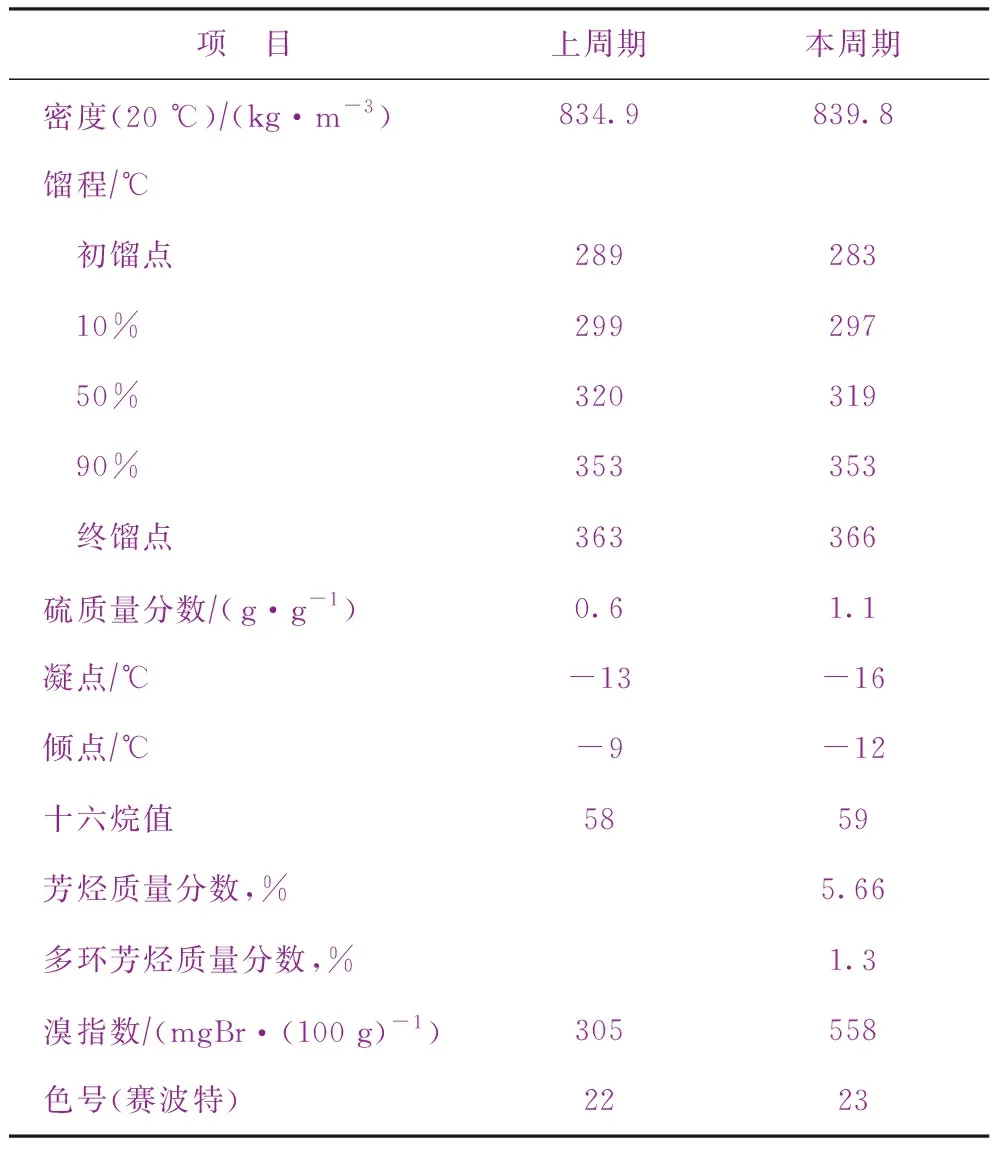

两个周期标定期间柴油(变压器油)产品的性质对比见表10。由表10可见:本周期柴油的初馏点比上周期有所降低,终馏点比上周期升高,直接导致本周期柴油馏程拓宽,收率明显增加(见表7),密度增大;可能由于本周期抽出的柴油组分偏重,其不饱和烃含量比上周期降低(溴指数降低);两周期柴油十六烷值大体相当,但是本周期柴油的凝点和倾点均比上周期低,表明油品的低温流动性有所改善。

表9 标定期间喷气燃料产品性质对比

表10 标定期间柴油(变压器油)产品性质对比

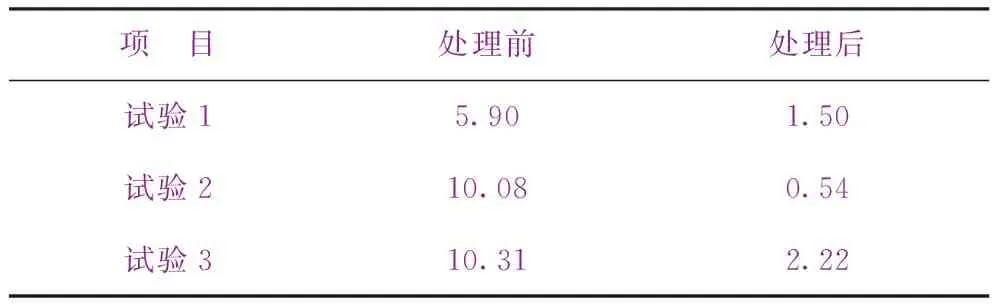

与上周期相比,本周期变压器油的氧化安定性未能改善,主要是由于变压器油中含有芳烃和烯烃。采用提高体相催化剂反应温度、增加反应深度等方法,都未能改善变压器油氧化安定性。为了消除烯烃的影响,将变压器油送至汽油加氢装置,降低其烯烃含量[溴指数从550 mgBr/(100 g)降至60 mgBr/(100 g)以下],但氧化安定性依旧未能改善。排除烯烃的影响后,推测可能原因是芳烃含量高,将变压器油经过下游装置低温低压加氢饱和后,其芳烃含量大幅降低,芳烃质量分数从约10%降至最低约0.5%(见表11),变压器油氧化安定性大幅提高,证明影响变压器油氧化安定性的主要原因就是芳烃含量高[4],同时也说明在当前的反应温度、氢分压和空速条件下,通过改变催化剂的加氢能力无法将柴油的芳烃质量分数降至2%以下。张卉[5]研究发现,变压器油烃组成(碳型或者结构族组成)直接影响变压器油的氧化安定性,随着变压器油加氢精制程度加深,油品中的芳烃总碳原子数(CA值)逐渐减少,饱和烃(环烷烃和链烷烃)总碳原子数(CN和CP值)逐渐增大,氧化安定性变好,且多环芳烃较单、双环芳烃对基础油氧化安定性的影响更大。于会民[6]研究了芳烃对变压器油关键性能的影响,发现在没有外加抑制剂的变压器油中,芳烃含量越高其氧化安定性越差,稠环芳烃含量越低其氧化安定性越好。但是,芳烃含量过低时,变压器油的氧化安定性也会变差。因此将变压器油送至下游低温芳烃加氢饱和处理,可改善其氧化安定性,但要通过优化操作,保留一定含量的芳烃。

表11 柴油(变压器油)低温加氢处理前后的芳烃含量 w,%

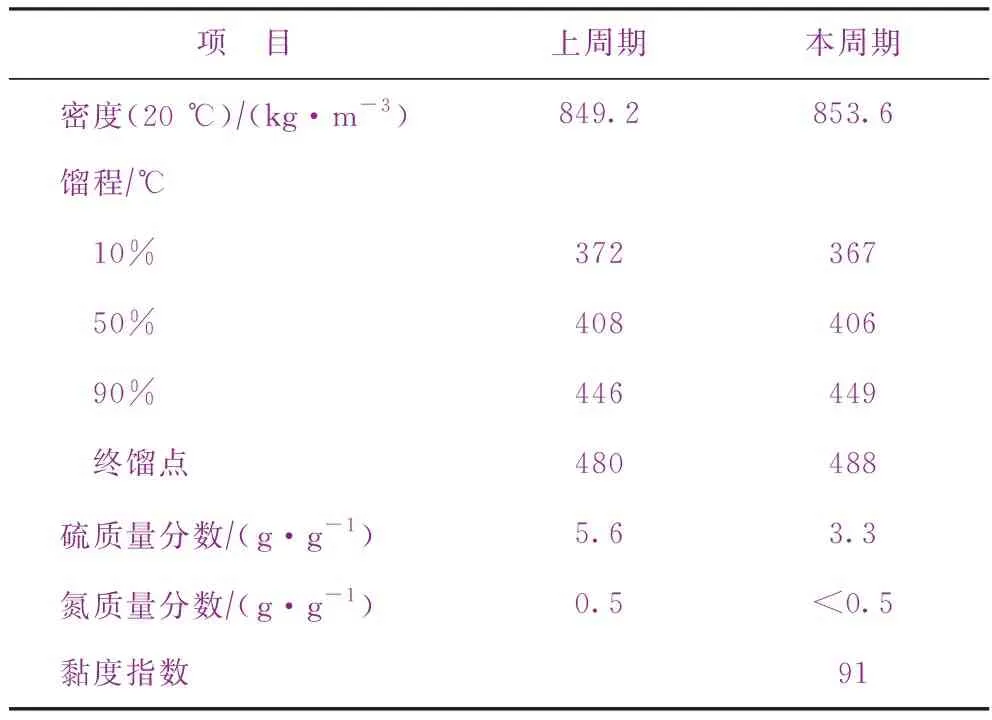

两个周期标定期间尾油的性质对比见表12。由表12可见:两个周期尾油的馏程相近;本周期尾油硫含量比上周期明显降低,说明本周期体相催化剂的脱硫性能较强;但本周期尾油的黏度指数只有91,未能达到催化剂技术协议的要求。

表12 标定期间尾油性质对比

开工初期尾油黏度指数满足要求,可以达到110,而开工二个月后尾油黏度指数降低,只有90左右,为此在操作上采取了如下措施:①提高精制反应器温度,使精制油氮质量分数降至20 μg/g(正常时在30~40 μg/g之间);②降低反应空速,将装置生产负荷由100%降低至最低负荷70%;③增加裂化反应深度,将尾油收率由正常10%左右降低至8%。采取上述措施后,尾油黏度指数均未有明显提高,但当装置掺炼的减压蜡油为石蜡基原料时,尾油黏度指数显著提高至100以上,说明提高链烷烃组分含量是提高尾油黏度指数的关键。Adhvaryu等[7]研究表明,影响黏度指数的最主要因素是油品中各种烃类的含量,不同烃类的黏度指数由高到低的顺序为:正构烷烃>异构烷烃>环烷烃>芳香烃,直链烷烃的黏度指数最高,其次是异构烷烃,之后是具有烷烃侧链的单环、双环、多环烷烃和环烷芳烃。郭忠烈等[8]研究发现,烃类分子的支链越多,其黏度指数越低,环数增多也会使黏度指数下降;当烃类环数相同时,分子侧链越长,其黏度指数越高,分支越多则其黏度指数越低。于天水[9]研究发现加氢裂化尾油的品质与反应深度有关,当总转化率合适时,加氢裂化尾油的黏度指数较高。因此,选择链烷烃含量高的原料,或者采用开环能力强的催化剂,增加反应深度,降低尾油的芳烃含量,有利于提高尾油的黏度指数。

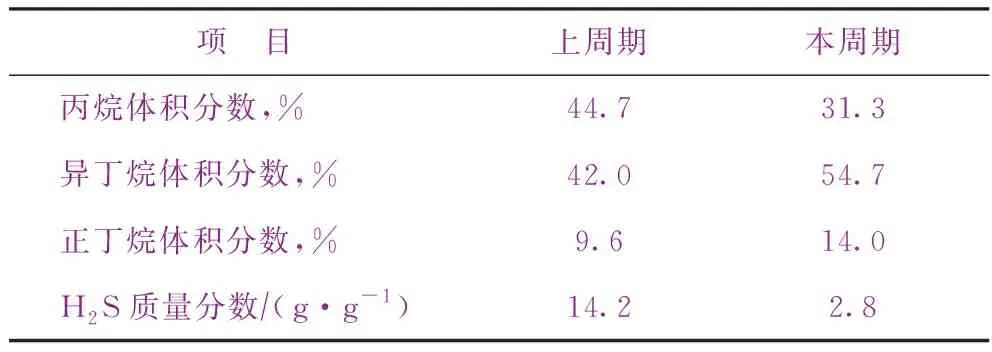

两个周期标定期间的副产品(液化气)组成对比见表13。由表13可见,本周期液态烃中异丁烷的含量显著高于上周期,证明本周期采用的裂化剂(新鲜催化剂)的酸性比上周期的再生剂强。

表13 标定期间副产品(液化气)组成对比

5 结论及建议

(1)采用体相催化剂级配方案后,产品质量有所改善:①通过优化脱丁烷塔进料温度,重石脑油硫质量分数从4.0 μg/g降低至1.3 μg/g;②体相催化剂芳烃饱和能力强,喷气燃料的烟点由25.4 mm升高至26.8 mm;③裂化剂FC-14使用新鲜剂后,异构化性能提高,柴油(变压器油)倾点从-9 ℃降低至-12 ℃,但是变压器油芳烃含量较高,导致其氧化安定性未能彻底改善,需要进一步进行低温加氢饱和处理,降低芳烃含量,改善氧化安定性;④尾油黏度指数约为91,未能满足润滑油基础油的要求,当原料是石蜡基原料时,尾油黏度指数有所升高。

(2)针对当前生产工况,提出以下建议:①优化调整原料性质,优先掺炼石蜡基油种的蜡油,提高尾油中链烷烃含量,此外,在安全平稳的前提下,提高裂化温度,增强裂化剂FC-16B的开环能力,降低尾油中芳烃含量,从而提高油品黏度指数;②变压器油氧化安定性需要通过降低芳烃含量得以改善,可通过下游低温加氢处理,但是要控制加氢饱和深度,芳烃含量过低会导致氧化安定性变差;③体相催化剂因金属含量高,加氢过程中积炭较快,使用时要严格保证系统的氢分压。