微波动态解吸参数对碱式硫酸铝再生的影响

2022-11-16张晋张子敬徐梓博云峰佐双吉相亚军

张晋, 张子敬, 徐梓博, 云峰, 佐双吉, 相亚军

(内蒙古工业大学能源与动力工程学院, 呼和浩特 010051)

中国是一个能源以煤为主的大国[1],燃煤烟气产生的SO2气体对人体、植物危害巨大[2]。因此一直以来,降低燃煤烟气SO2排放的方法都是各国研究的重点课题,同时也是当前中国面临的紧迫而艰巨的任务[3]。目前国内燃煤电厂普遍采用成熟稳定的石灰石石膏法脱硫技术,该法产生的副产物脱硫石膏利用率低、需二次处理,造成了硫资源的浪费,过程中还会产生二次污染[4]。随着时代的发展,该法与中国循环经济、节能减排、可持续发展政策相悖的问题日益突出。与不可再生的石灰石石膏法脱硫相比,可再生性烟气脱硫是符合中国国情,且具有发展潜力的脱硫技术,其中碱式硫酸铝(碱铝)再生法脱硫由于SO2吸收容量大、气液比小、脱硫效率高、碱铝可循环利用以及解吸得到可回收高纯SO2等特点越来越受到人们的广泛关注[5-6]。

有关碱铝再生法脱硫技术研究,国外现有文献报道较少。乔斌等[7]、王永欣等[8]对碱铝溶液参量关系以及基础静态脱硫特性进行研究,结果表明,SO2吸收率很大程度上受到碱铝组分(碱度和铝量)的影响,并且碱度、铝量和pH三者之间存在密切联系。Chen等[9-10]探究了碱铝再生法烟气脱硫工艺,考察了填料塔中碱铝脱硫性能以及解吸性能,结果表明,对于碱铝脱硫富液解吸,在碱铝溶液铝量为32 g/L、碱度35%时,脱硫率和解吸率能保持较高水平。高艺等[11]、张子敬等[12]研究了碱铝解吸法脱硫技术在小型静态体系下的脱硫和解吸性能,并通过交替循环脱硫解吸实验考察了碱铝再生的影响因素和能力。在此基础上,冯宇等[13]对静态体系下的碱铝脱硫富液进行了解吸本征动力学研究,得到了解吸反应的活化能与指前因子,为碱铝解吸法的基础理论提供可靠的数据支撑。在对碱式硫酸铝再生法脱硫的相关特性以及性能的研究过程中,实验多采用传统加热法,随着研究进行,也暴露出了该法存在解吸率低、解吸时间长等局限性[14-15]。为解决这一问题,王俊娜等[16]研究了碱铝脱硫富液的超声解吸特性,发现超声波对解吸性能有着促进作用,并得出了实验环境下的最佳超声解吸功率范围为597~611 W,在此功率下可以明显地提高解吸性能。与此同时,微波作为一种加热效率更高、装置体积占地面积小、具备更均匀热效应、非热效应可直接作用于化学体系进而促进或改变各类化学反应特性的新型绿色加热方法逐渐走进了人们的视野[17-18]。Khalameida等[19]通过微波和机械力化学处理,获得了以二氧化锡为基础的含钴纳米材料的中孔结构,结果表明,对湿二氧化锡凝胶进行微波处理最有希望制造出对空气中浓度在40~1 000 mg/L范围内的氢更敏感的半导体传感器。付学祥[20]探究了微波场辐照对煤体理化性及CH4解吸性能的作用规律,发现微波辐照导致煤体内部形成热应力,促进煤中CH4挥发出,改变了煤体的孔隙结构参数,进而改变了煤样对CH4的吸附性能,最终结果表明可控源微波场辐照有利于强化煤基质表面CH4的解吸。Yang等[21]研究了一种吸附氡微波解吸再生活性炭方法,考察了解吸过程中影响解吸性能的因素,分析了吸附氡微波再生活性炭的可行性。结果表明,微波能对吸附氡的活性炭进行均匀加热,加热20 min后,活性炭不同深度的温差在±6 ℃以内;当微波加热时间3 min、电加热时间9 min时,温度达到150 ℃时,微波加热能耗低、升温快,微波功率越高,解吸速率越高。魏蕊娣等[22]对微波煤脱硫中不同的浸提剂对脱硫效果的影响进行了研究,发现当CH3COOH和H2O2按体积比1∶1混合作为混合浸提剂时,脱硫效果最好,脱硫率可达86.3%。某些无烟煤中的硫含量过高导致难以脱除,针对这一问题,张秀文等[23]进行了微波与过氧乙酸结合的脱硫试验,结果表明,有机硫的脱除率在经过微波与过氧乙酸结合后提高了10.01%,无机硫的脱除率则达到了68.35%。赵鑫等[24]采用微波联合吸波介质的方法处理炼焦烟气中的多环芳烃,结果表明,在微波温度400 ℃,吸波介质碳化硅质量为6 g时,处理效率可达49%。此外,微波在SO2解吸方面也多有应用。王克亮[25]首次在柠檬酸盐溶液的解吸治理含低浓度SO2烟气的实验中应用了微波,证明微波加热条件下SO2解吸率高于常规加热,并且实验所用微波反应器功率档位为60%时,解吸率最高,同时提出微波能促进解吸但并未改变反应本质的结论。Zhang等[26]研究了SO2负载活性炭微波再生及其吸附特性。结果表明,增加微波再生功率会产生一条狭窄的SO2再生曲线,这有助于活性炭的再生和高浓度SO2的回收。

鉴于碱铝良好的脱硫、解吸综合性能,现以碱铝脱硫富液为对象,采用微波动态循环解吸装置避免了传统热解效率低的问题,同时借助微波对化学反应的特殊效应,研究不同微波功率和脱硫富液流量对解吸率、解吸速率的影响规律,以期为该法提供理论依据和实践指导。

1 实验方法与评价

1.1 实验方法

碱铝解吸法中脱硫液吸收完烟气中的SO2气体之后,将脱硫富液在加热或减压条件下进行解吸,从而再生出有效的脱硫溶液和得到高纯度的SO2气体。SO2解吸反应如式(1)所示。

3SO2↑

(1)

通常采用碱度和铝量来对碱铝溶液进行评价,碱度和铝量是表示溶液中的有效成分Al2O3在溶液中含量的指标:铝量是每升碱铝溶液中含有总铝(以Al2O3计)的质量;碱度是游离的Al2O3占溶液中总铝的比例。

碱度和铝量的配比直接影响碱铝溶液的吸收性能以及解吸性能。综合考虑吸收和解吸性能,实验选用铝量为30 g/L、碱度为30%,1 L的碱铝溶液在室温(23 ℃)情况下吸收一定量的SO2气体,获得一定浓度的脱硫富液作为解吸液使用。课题组前期的研究表明,将溶液加热到相同温度时,微波加热相比水浴加热具有明显的速度优势;在解吸温度、脱硫富液初始浓度相同的情况下,相较于水浴解吸,微波解吸的解吸率和解吸速率都有着明显提高。

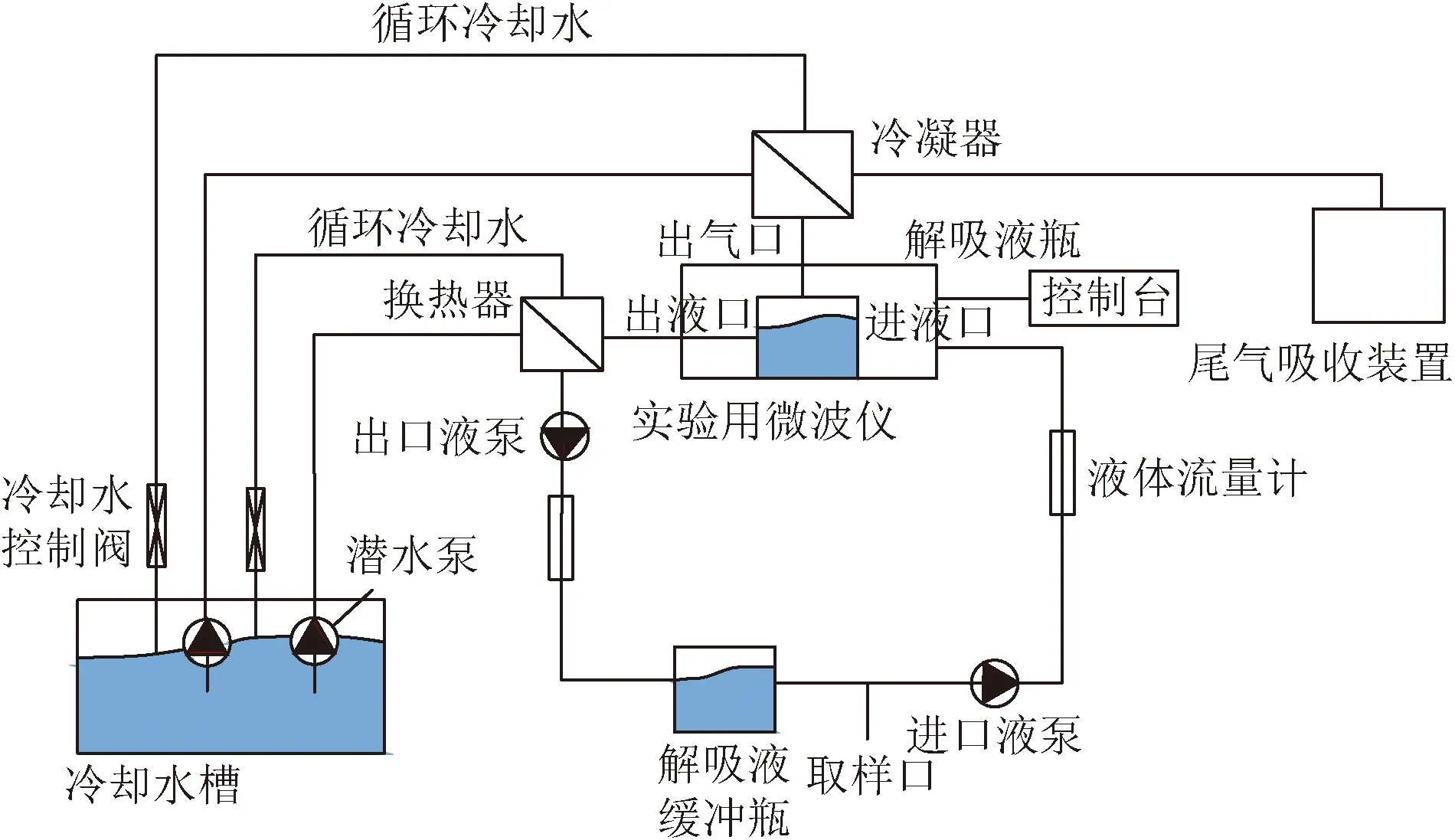

为了进一步研究不同微波动态解吸参数对解吸性能的影响,采用外加水冷的方式进行动态微波恒温解吸循环实验。实验系统如图1所示。

图1 微波动态解吸实验系统

实验系统主要包括3个部分:外部水冷循环部分,通过调节潜水泵所在管路的冷却水控制阀门来调节冷却水的流量,从而与进口液泵、出口液泵共同调节解吸液温度;微波动态循环部分,配合外部水冷循环来调整功率、循环流量和缓冲罐回流温度达到解吸液恒温要求,两者配合实现微波长时间的恒温解吸;出气口冷凝及尾气吸收部分,使蒸汽及时冷凝回流从而保证整个系统在运行过程中不会因为高温解吸过程中蒸发的水蒸气过多,影响碱度、铝量、pH等指标。整个连续循环的解吸过程中,解吸状态通过取样测量来监控。

解吸过程中先将配制好的脱硫富液倒入解吸液缓冲瓶中,然后打开进口泵,使液体注入解吸瓶中,待解吸液没过解吸瓶出液口时,打开出口泵,通过调节进出口液体泵控制阀达到稳定实验流量。随后设定目标解吸温度和微波功率,并打开微波开关进行微波解吸。为了维持微波作用时解吸液持续恒温,在解吸系统出液口到解吸液缓冲瓶之间装有冷却装置,使得解吸液缓冲瓶内溶液温度低于目标温度,在保证排除热效应的同时还可使解吸液温度一直低于预设温度从而确保微波持续作用,通过调节潜水泵所在管路的冷却水控制阀门,调节冷却水的流量,与进口液泵、出口液泵共同调节解吸液温度。

在改变不同工况时,通过与冷却水流量进行匹配调节,可实现微波解吸的恒温温度要求,解吸液缓冲瓶温度在较低的合理温度范围变化,排除了脱硫富液在解吸液缓冲瓶中的微波解吸以外热作用。

1.2 评价指标

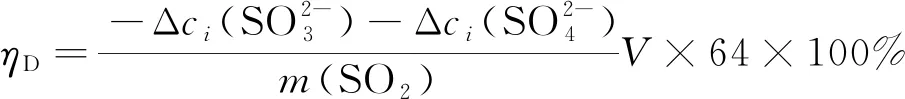

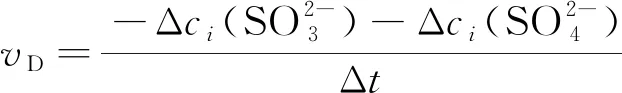

实验中按一定时间间隔取样并对不同的离子浓度进行测量来计算各种评价指标。结合实验过程测定的不同离子浓度,主要评价指标如下。

(2)

(3)

式(3)中:vD为解吸速率,mol/(L·min);Δt为采样点的时间间隔,min。

2 结果分析

2.1 微波功率对解吸性能的影响

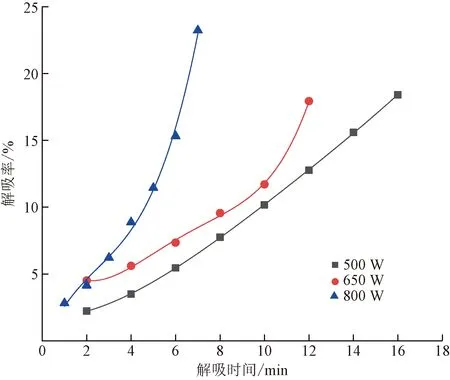

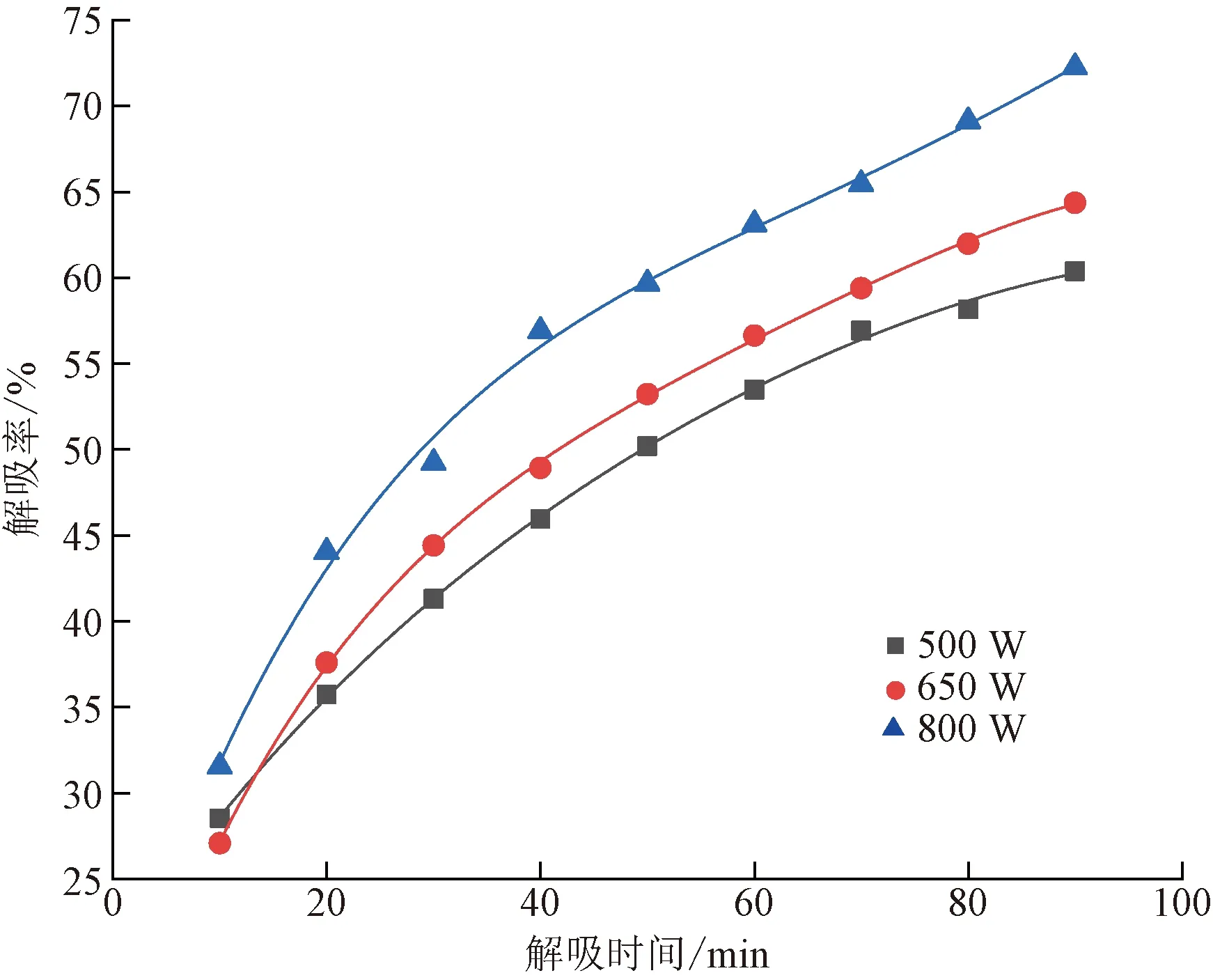

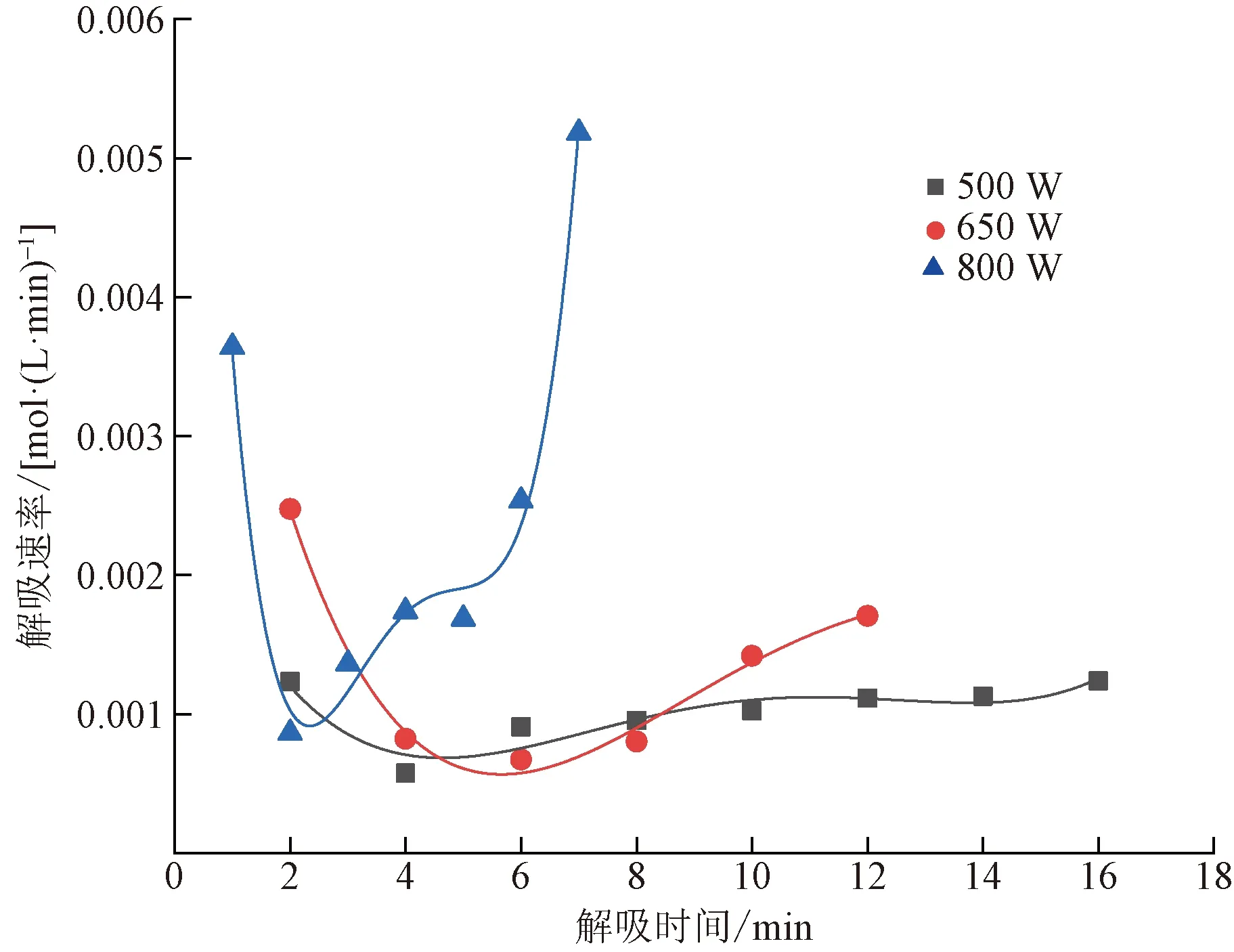

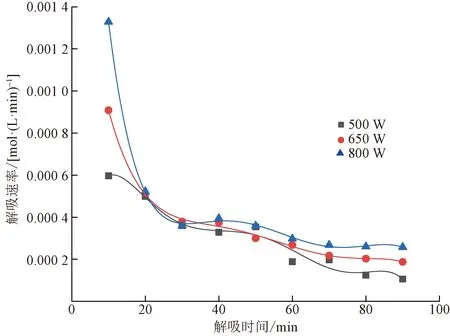

不同微波功率下,温升和恒温阶段解吸率和解吸速率随时间的变化如图2~图5所示。

图2 温升阶段微波功率对解吸率的影响(300 mL/min)

图3 恒温阶段微波功率对解吸率的影响(80 ℃,300 mL/min)

图4 温升阶段微波功率对解吸速率的影响(300 mL/min)

图5 恒温阶段微波功率对解吸速率的影响(80 ℃,300 mL/min)

不同微波功率升温和恒温阶段的解吸率随解吸时间整体呈现上升的趋势,相同时间高微波功率的解吸率较大。温升结束时,微波功率为500、650和800 W的解吸率分别为18.41%、17.93%和21.52%,解吸率高功率比低功率高3.11%。且微波功率越高升温所用时间越短,微波功率800 W下,温升结束时仅用6 min,相较于500 W提前了10 min。微波特殊效应(热效应和非热效应效应)拥有将解吸率在短时间内提升到较高水平的效果,这一效果随着微波功率的提高而得到加强。由此可见,微波可以有效解决传统热解吸技术在较短时间内解吸效果不明显的问题。

恒温解吸阶段,相同微波功率下的解吸率随解吸时间延长逐渐提高且增长幅度逐渐放缓。高微波功率具有明显的优势,这与同温度下微波的非热效应有关。不同时间段高微波功率的解吸率相比低微波功率增长幅度呈现出不同的特征(30 min内增加明显而后趋于稳定)。相对于500 W解吸率,650 W和800 W在10 min时刻的解吸率提高幅度分别为1.45%、3.02%,20 min分别为1.89%、7.31%,30 min分别为3.12%、9.22%。此后,40 min解吸率达到45.95%、48.92%和56.91%,90 min时刻达到60.39%、64.36%和72.26%,增长幅度稳定维持在时刻3.15%和10.23%左右。解吸阶段,高微波功率相比于低微波功率在解吸率上有着明显的优势,这一优势随着解吸时间的推移逐渐体现,随着微波功率的提升愈发明显。

不同微波功率下的解吸速率在温升阶段呈现出先下降后上升的趋势,这一趋势的出现是受到了3个方面的影响:碱铝脱硫富液温度、脱硫富液浓度以及微波非热效应。在微波功率为800 W的前2 min和650 W、500 W的前4 min、6 min的解吸时间内,解吸速率表现出较高的水平。随着温度升高,解吸反应逐渐开始,解吸速率开始呈现上升趋势,由于不同微波功率带来的升温效率的不同,这一阶段所呈现出解吸速率的上升速度也有所不同,高微波功率的良好热效应使得其在这一阶段的解吸速率有着明显优势。同时高微波功率更为突出的非热效应使得其在更短的解吸时间内得到了更高的解吸速率。温升阶段末尾,在保证温度不变的前提下,高微波功率更强的非热效应导致解吸速率明显提高。当微波功率为500 W时,解吸速率的平均值为9.588×10-4mol/(L·min),而650 W和800 W的解吸速率平均值分别为1.312×10-3mol/(L·min)和2.417×10-3mol/(L·min),比起500 W时的平均解吸速率提升了36.84%和152.09%。

解吸速率的整体水平在恒温解吸阶段维持在较低水平,不同时间段内的解吸速率变化规律不同。前20 min内解吸速率维持较高水平同时快速下降,高微波功率具有明显的解吸优势,微波功率为500 W时平均解吸速率为5.483×10-4mol/(L·min),而650 W和800 W时分别为7.103×10-4mol/(L·min)和9.263×10-4mol/(L·min),相对提高了29.55%和68.94%。解吸速率20~90 min下降缓慢并慢慢趋于稳定,维持在2.759×10-4mol/(L·min)上下。高微波功率的非热效应更为突出,因此其解吸速率平均值较高,500 W时90 min内平均解吸速率为3.068×10-4mol/(L·min),而650 W和800 W时分别为3.724×10-4mol/(L·min)和4.502×10-4mol/(L·min),分别增加了21.25%和46.74%。

在温升以及恒温阶段,微波功率的提升均导致了解吸速率的大幅增加,在提高解吸性能方面存在明显优势,这一优势随着微波功率的升高更为显著。

2.2 脱硫富液流量对解吸性能的影响

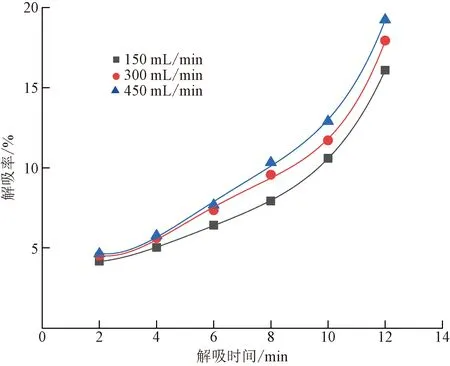

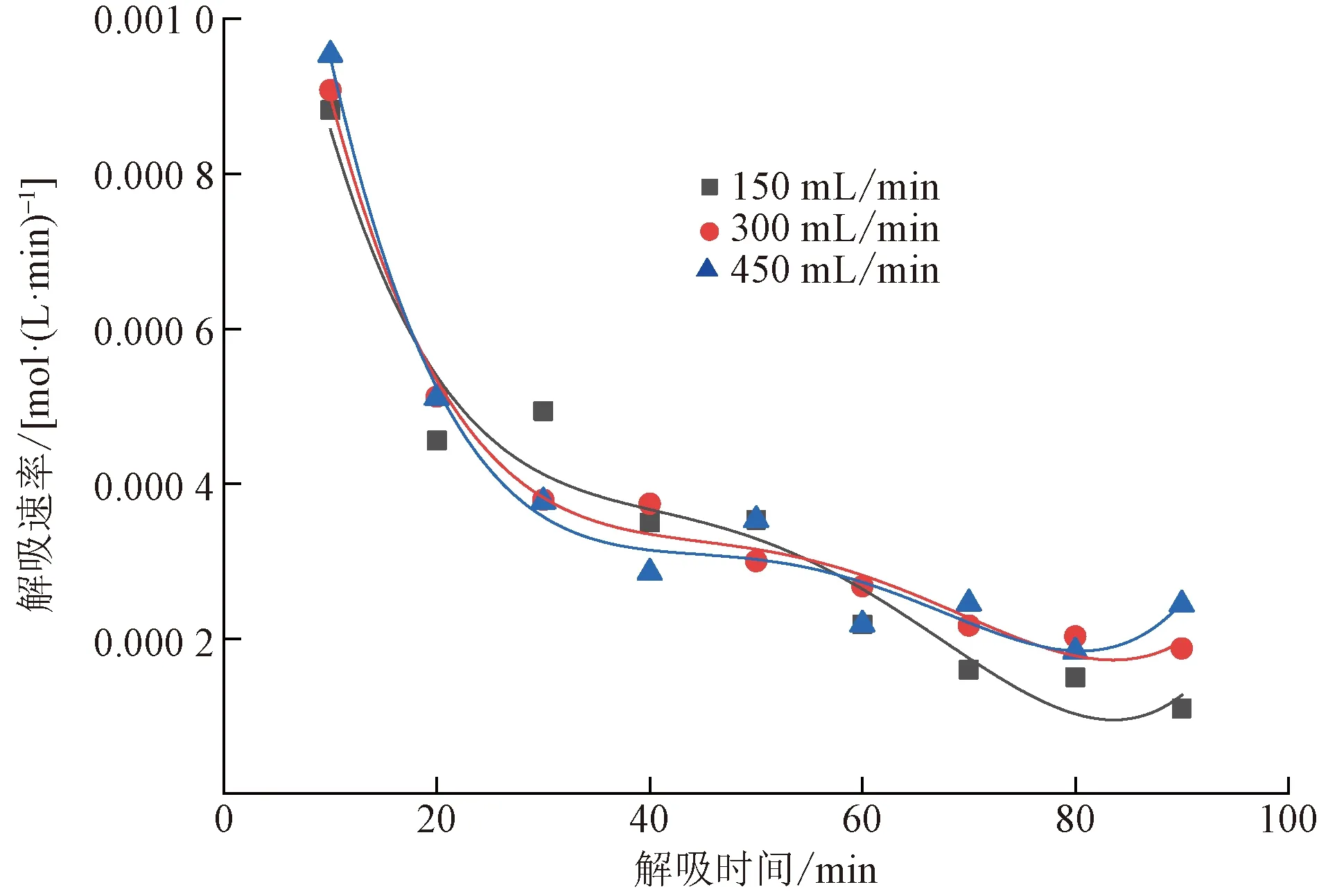

不同脱硫富液流量条件下,温升、恒温阶段的解吸率和解吸速率随解吸时间变化如图6~图9所示。

图6 温升阶段脱硫富液流量对解吸率的影响(650 W)

图9 恒温阶段脱硫富液流量对解吸速率的影响(650 W,80 ℃)

不同脱硫富液流量的解吸率会随解吸时间的变化而呈现出整体上升趋势。前4 min内。不同脱硫富液流量下的解吸率较为接近,随解吸时间的推移,彼此间的解吸率差值逐渐增大。相同时间内,高流量的脱硫富液拥有较高解吸率,但彼此间差值较小。在温升初始阶段2 min时刻,流量为150、300和450 mL/min的脱硫富液对应的解吸率分别为4.16%、4.52%和4.64%,温升结束时刻的解吸率达到了16.08%、17.93%和19.22%,分别增加了11.92%、13.41%和14.58%。在保证相同微波功率的前提下,温升阶段的温升速率保持一致,相同时间内温升差值较小,脱硫富液所受到的非热作用也相同,不同脱硫富液流量之间的解吸率没有明显的提升,但高脱硫富液流量下的解吸率仍然有所提高。

恒温阶段,不同脱硫富液流量下的解吸率随时间增加而呈现上升趋势,高脱硫富液流量条件下的解吸率始终高于低脱硫富液流量条件,解吸率间的差值会随着解吸时间变大。在60 min时刻,流量为150、300和450 mL/min的脱硫富液对应的解吸率分别为54.27%、56.63%和59.29%,300 mL/min和450 mL/min的解吸率相比150 mL/min的增加了2.36%和5.02%;在90 min时刻,解吸率分别为61.23%、64.36%和67.79%,相比增加了3.13%和6.56%。从上述结果可以看出,微波解吸性能受脱硫富液流量影响,高脱硫富液流量有利于提高解吸性能。

整体上来看,不同脱硫富液流量下的解吸率较为接近,从解吸终点90 min时刻的解吸率可以看出,不同于微波功率越高所带来的解吸率增幅越明显,提升脱硫富液流量导致的解吸率提升几乎相等,300 mL/min相比于150 mL/min、450 mL/min相比于300 mL/min,增幅分别为3.13%、3.43%。可以初步推断,在一定的微波功率以及脱硫富液初始浓度下,按照相同的幅度提高脱硫富液流量,解吸率也按照一定的幅度随之提升。由此可见,高脱硫富液流量改变了循环倍率,使得相同时间内脱硫富液的循环次数增多,进而增强了微波对于解吸液的非热作用,对微波解吸有一定的促进作用。

整体上,图6~图9中3条曲线有着大量重合,说明脱硫富液流量变化对解吸速率的影响较小。解吸速率会在一定程度上受脱硫富液流量的影响,但在同一微波功率下,不同脱硫富液流量间的微波升温特性差距不大,受到的微波非热作用也相同,恒温解吸阶段表现出解吸速率接近的现象。因此,在实验所选定的流量范围(150~450 mL/min)内,流量对解吸速率所造成的影响不大。

综合来看,微波功率对解吸性能的提升明显而脱硫富液流量相对提升幅度有限。但高脱硫富液流量通过提高循环倍率使脱硫富液接受微波辐照时间延长,进而增强了微波非热效应的有效利用,这对解吸性能的提高有利。

3 结论

(2)不同微波功率下,恒温阶段:解吸率随微波功率的增加呈现上升的趋势,且差值较大,高微波功率对解吸率的促进作用明显;解吸速率整体呈先快速下降随后趋于稳定的趋势,高微波功率下相同时间内平均解吸速率较高。在解吸90 min的终点时刻,解吸率和解吸速率仍能达到72.26%和1.8745×10-4mol/(L·min)以上,从高解吸率和解吸速率来看,应选择高微波功率。

(3)不同脱硫富液流量条件下,温升阶段:解吸率随脱硫富液流量增加呈上升趋势,且上升速度逐渐增加,12 min时可达到19.22%;解吸速率呈现先下降而后逐渐上升的趋势,相同时刻高流量条件下的解吸速率略有增加,在温升阶段结束时可达1.525×10-3mol/(L·min)以上。高流量条件下提升了循环倍率,使得微波的有效作用效果增强,解吸率解吸速率均有所提高。

(4)不同脱硫富液流量条件下,恒温阶段:解吸率随脱硫富液流量增加呈上升趋势,且上升速度逐渐减小,解吸至90 min解吸率上升速度基本停止,最高可达67.79%;解吸速率整体上水平较低且接近,在实验选定的150~450 mL/min的脱硫富液流量范围内,流量对解吸速率的影响程度不大。但高脱硫富液流量的解吸速率平均值较高,随解吸进行而降低且降低速度逐渐变小,最终趋于稳定。90 min时解吸速率达到最低点,但高流量下仍有2.4435×10-4mol/(L·min)。