湿热-疲劳作用下水性环氧树脂桥梁混凝土裂缝演化

2022-11-16黄忠财吴金华郭寅川靳欣宽何子明丑涛魏鑫

黄忠财, 吴金华, 郭寅川*, 靳欣宽, 何子明, 丑涛, 魏鑫

(1. 广西桂龙高速公路有限公司, 南宁 530000; 2. 长安大学特殊地区公路工程教育部重点实验室, 西安 710064)

桥梁混凝土在环境温湿度变化或设计施工不合理等非荷载因素作用下极易出现各类早期裂缝[1-3]。进入服役期后,这些裂缝在行车荷载、动水冲刷及自然环境的交替甚至是耦合作用下进一步扩展会引发结构物宏观破坏。特别是在中国部分湿热地区,年降雨量大,各季节湿度变化大,桥梁常年经受干湿循环、动水冲刷,甚至盐分侵蚀等环境及荷载综合作用,导致桥面混凝土开裂严重甚至反射至沥青面层导致桥面病害发生;同时,水分及侵蚀性物质将随裂缝进入混凝土内,引起主梁配筋锈蚀、失稳。因此提高桥梁混凝土抵抗开裂的能力对提升湿热地区桥梁混凝土安全性和耐久性至关重要。

为降低混凝土细观裂缝对其宏观性能带来的不利影响,目前国内外专家学者大多采用掺入聚合物材料改善混凝土微观结构的方法[4-6],如将聚合物颗粒加入水泥浆中改善水泥浆体孔结构[7],将粗砂及细砂混合环氧树脂作为黏合剂,凭借聚合物成膜填充孔隙,进而提高混凝土致密性[8],或直接加入丁苯乳液或羧基丁苯乳液使得混凝土大孔比例减少来提升混凝土致密性[9]。此外,加入苯丙乳液能够生成聚合物膜存在于骨料与水泥浆体界面过渡区薄弱处,从而抑制微裂缝的萌生及扩展[10-11]。这些措施从一定程度上改善了混凝土微观结构,对其宏观性能有一定提高,但部分材料仍存在抗裂改善效果不佳、改性机理不明确和造价高等缺陷。

水性环氧树脂作为一种高分子聚合物,因其特殊的分子链结构和良好的成膜特性,将其按一定比例掺加到水泥基材料中,能够很好地改善水泥基材料的微裂缝,提高抗渗性及耐久性,且绿色环保,价格低廉。同时,环氧树脂可以抑制晶体生长,在水泥基材料内部形成连续的三维网状结构增加水泥基材料柔韧性及致密性,且在水化过程中,网状膜能使骨料和水泥浆体黏结更牢固[12-15]。此外,水性环氧树脂还能提高水泥混凝土的抗弯拉强度和柔韧性[16]。

综上所述,国内外学者对水性环氧树脂改性混凝土做了一些研究,但是这些研究大多集中在普通混凝土材料,缺少将其大规模应用于桥梁结构中且没有针对桥面板混凝土特殊的工作环境进行深入研究,尤其是在湿热-荷载双重耦合作用下的研究还未见报道。同时在湿热地区交通荷载作用下水性环氧树脂桥梁混凝土的细微观结构损伤研究还未提及。因此现以水性环氧树脂改性桥梁混凝土为研究对象,对荷载-湿热特殊条件下桥面板混凝土进行疲劳试验,并与基准组桥梁混凝土进行对比研究,深入分析水性环氧树脂改性桥面板混凝土细观裂缝结构的演化规律和损伤机理。研究成果可为湿热地区提高桥面铺装混凝土性能、延长桥面铺装混凝土使用寿命和提高其耐久性提供一种解决方法,并为在特殊湿热地区选择桥梁混凝土类型及应用提供一种参考。

1 试验方案

1.1 试验原材料

选用秦岭牌P.O 42.5级普通硅酸盐水泥;粗集料为花岗岩碎石,分为 4.75~9.5 mm及 9.5~19 mm 两个级别,采用1∶4的比例掺配;细集料选用城固县的河砂,细度模数为2.72的中砂;减水剂采用山西黄河化工有限公司生产的HL-HPC3聚羧酸高性能减水剂;消泡剂采用江苏南通晗泰化工厂生产的F111型消泡剂;水为西安市政饮用水;水性环氧树脂采用山东临沂瑞三化工生产的WE-8231型水性环氧树脂,具体技术指标如表1所示。

1.2 混凝土配合比

为比较水性环氧树脂对桥面板混凝土裂缝结构的影响,设计了基准组与水性环氧树脂组混凝土配合比,如表2所示。根据课题组前期试验研究及对前人工作总结[4,17],由表3可知,水性环氧树脂选用3%、6%和9%作为外加剂掺入桥面混凝土中进行试验,当水性环氧树脂掺量为3%时,其力学性能达到最优(28 d抗压强度为53.2 MPa,28 d抗弯拉强度为6.57 MPa),基准组的抗压强度和抗弯拉强度分别为52.1 MPa和5.19 MPa,因此水性环氧树脂掺量取胶凝材料总量的3%掺入。消泡剂掺量为水性环氧树脂质量的0.5%。

表2 水性环氧树脂改性桥面板混凝土配合比

表3 C40-J和 C40-3%工作性能指标及力学性能指标

1.3 试验内容

1.3.1 耦合疲劳试验

按照《公路工程水泥及水泥混凝土试验规程》(JTG E30—2005),采用MTS万能试验机对成型100 mm×100 mm×400 mm的小梁试件进行弯拉荷载疲劳试验,试件的养生龄期为90 d。加载方式为三分点正弦波加载,加载模式采用控制应力模式,加载频率10 Hz。为尽可能模拟桥面板混凝土在湿热地区实际工作环境,高温环境试验水平确定为40 ℃,湿度水平取70%,在疲劳加载完成后再把试件放置在可程式恒温恒湿箱中7 d。一般交通荷载作用下的路面所受到的应力水平范围在0.2~0.65,研究表明[17]当弯拉应力低于50%抗弯拉强度时,该应力水平下混凝土的损伤较小,破坏周期较长。若弯拉应力高于80%抗弯拉强度时,试件易过早发生断裂,从而失去研究意义。为了探索桥面板混凝土在湿热地区裂缝结构的损伤规律和演化规律,本研究采用0.65应力水平,疲劳加载0、3、6、9 万次。在9万次疲劳加载下,混凝土的裂缝长度和裂缝面积密度达到最大(26.438 μm和2.92%),因此当荷载水平超过0.65,疲劳作用次数达到10万次以上时,混凝土试件易发生断裂破坏。为充分反映桥面板混凝土的损伤过程,避免应力过高试件发生断裂,同时考虑水性环氧树脂对混凝土疲劳损伤过程的影响。

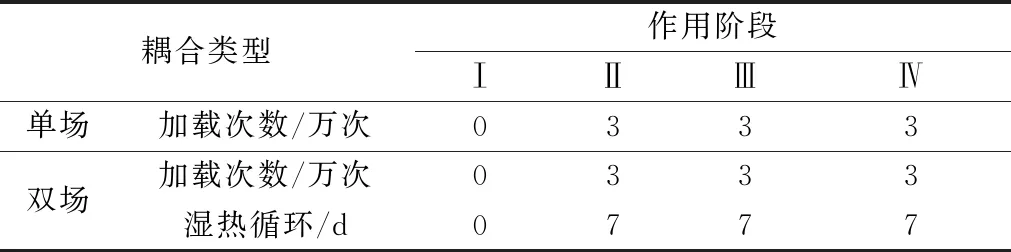

设计了分阶段疲劳加载方案,最终选择0.65荷载应力水平。耦合方案如表4所示,将耦合作用分为Ⅰ、Ⅱ、Ⅲ、Ⅳ共4个阶段,每个阶段都在前一步骤结束后累计进行。同时为了研究水性环氧树脂对混凝土细观裂缝结构的影响,在单场及双场两种耦合情况下分别设计了水性环氧树脂组和基准组进行对照,探讨水性环氧树脂对混凝土裂缝结构演化过程的影响。

表4 耦合试验方案

1.3.2 混凝土细微观裂缝结构测试

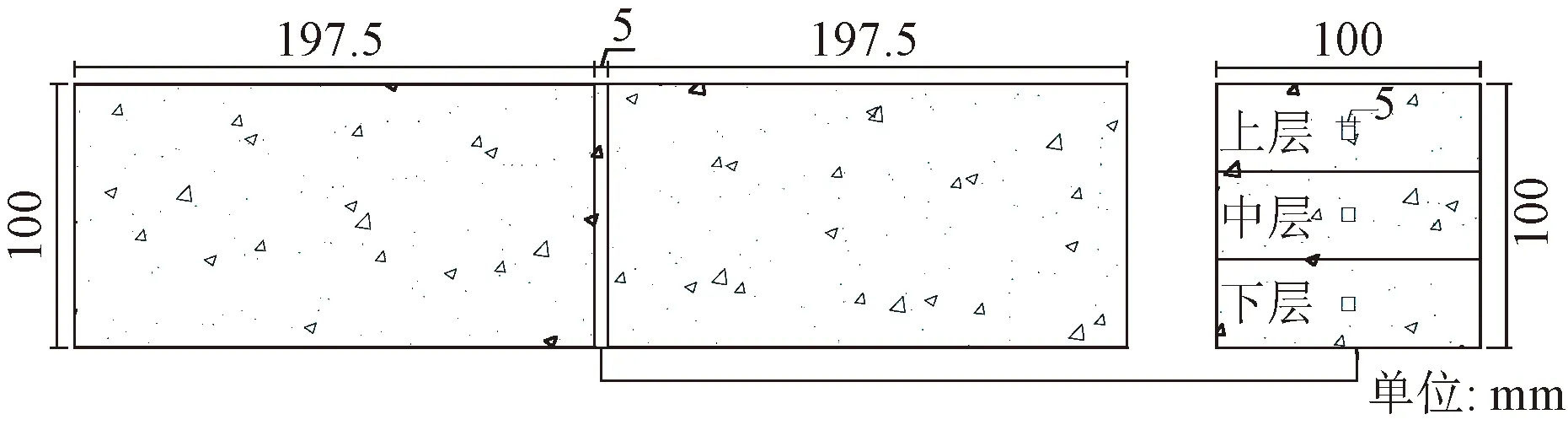

在耦合疲劳试验各个作用阶段完成后,采用切割机对水泥混凝土试件进行切割取样,考虑混凝土层位对裂缝结构的影响,选择分层取样法,在混凝土试件跨中部位用切割机取出5 mm厚的试样,对试样进行打磨、抛光、用无水乙醇浸泡、烘干及喷金等处理后,对试样上、中、下层三等分取样,每个层位取5 mm×5 mm×5 mm大小的样品,如图1所示。采用JEOL JSM-6390A场发射扫描电子显微镜(scanning electron microscope,SEM)对样品细观裂缝进行形貌表征,同时采用MATLAB软件预处理技术实现对混凝土试件裂缝图像的处理,以改善裂缝结构图像的质量。其次借助Image-Pro Plus软件对分割后的混凝土试件图像进行细观裂缝结构特征参数提取,对裂缝面积密度、长度、宽度及盒分形维数等裂缝特征参数测量后进行定量化分析。

图1 试件取样位置

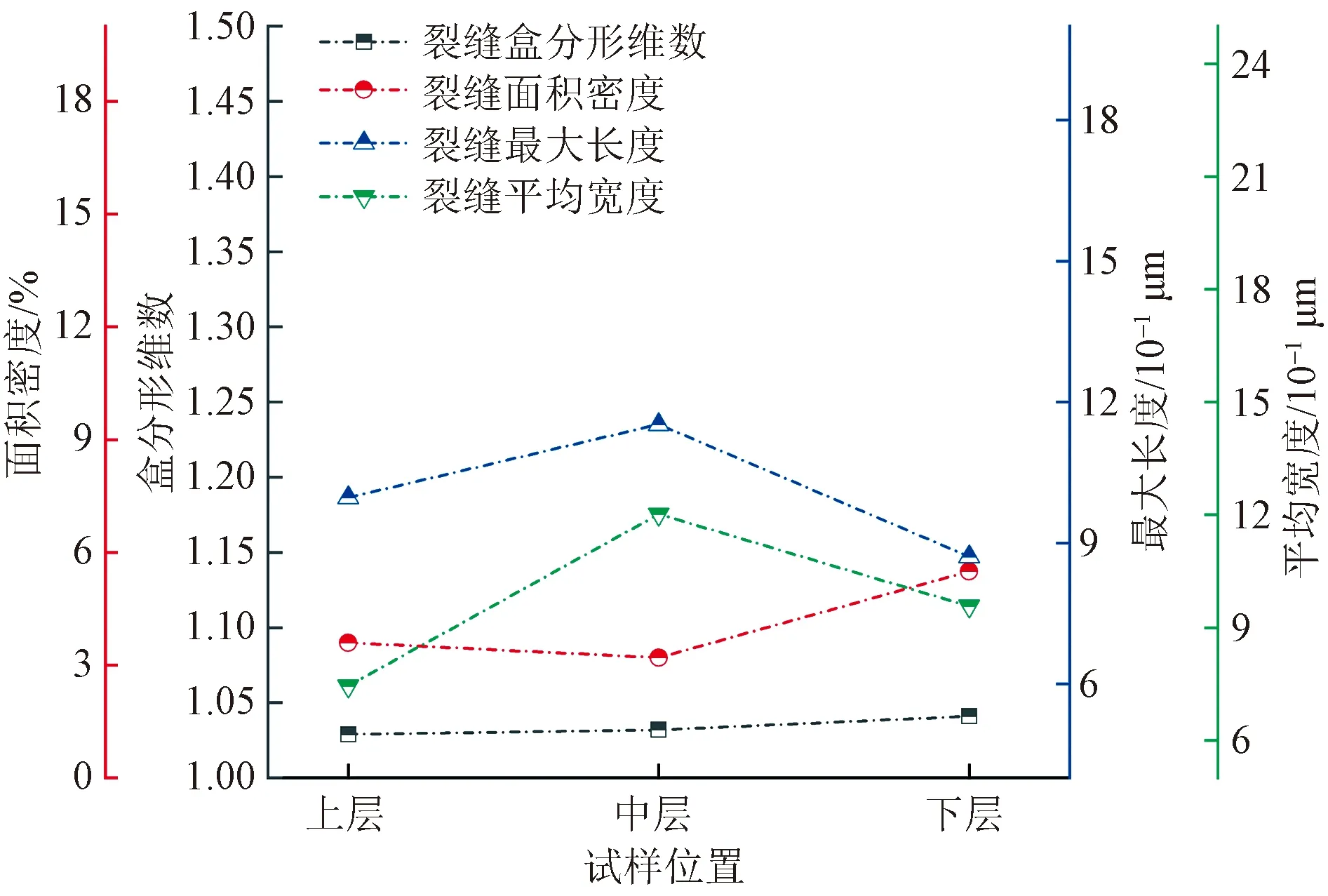

以28 d龄期水性环氧树脂掺量为3%的混凝土试件为例,按分层取样法进行分割取样,采用Image-Pro Plus软件对分割后裂缝图像进行参数提取,裂缝面积密度、裂缝平均宽度、裂缝最大长度、盒分形维数处理结果如图2所示。

从图2可知,裂缝结构参数与混凝土层位存在轻微差异,但并不显著,这表明裂缝在混凝土内部的分布是随机的,因此后续研究中不再考虑混凝土层位的影响,采用各层统计平均值来对裂缝结构参数进行描述。为了研究水性环氧树脂与水泥的界面,对硬化试件破碎抛光后使用SEM测试。同时采用SEM观测水泥浆体孔隙形貌及混凝土断面微观形貌,从微观层面深入探讨水性环氧树脂对桥面板混凝土裂缝结构的影响规律。

图2 不同层位裂缝结构参数

2 分析与讨论

2.1 荷载单因素作用下裂缝演化规律

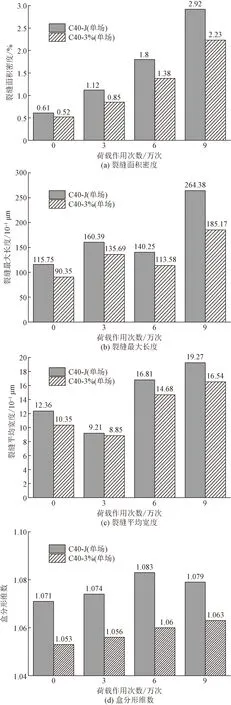

图3为基准组与水性环氧树脂组在荷载单因素作用下裂缝结构参数随疲劳加载次数的变化规律。

由图3(a)可知,混凝土裂缝面积密度均随着疲劳荷载次数的增加而逐渐增大。相比基准组,在荷载作用3万次时,水性环氧树脂组裂缝面积密度减小了24.11%,说明水性环氧树脂可以有效抑制裂缝结构的发展。

由图3(b)可知,总体上裂缝最大长度呈交替上升的增大过程,延长度方向的变化是萌生-闭合-延伸的交替过程。基准组与水性环氧树脂组在作用阶段Ⅳ时的裂缝最大长度分别是初始长度的2.28倍和2.04倍。

由图3(c)可知,在荷载作用阶段Ⅱ时,虽然裂缝长度增加,但宽度有小幅度下降,但总体呈现增大趋势。这是因为在疲劳荷载作用初期,混凝土内部会进一步密实。

由图3(d)可知,基准组盒分形维数随荷载作用阶段增加而增加,但盒分形维数在作用阶段Ⅳ时出现转折,沿着主裂缝的方向发展。

图3 荷载作用下各阶段桥面板混凝土裂缝结构参数

综上分析,在单场作用下,基准组和水性环氧树脂组混凝土的裂缝结构均有不同程度的损伤,其中基准组损伤较为严重,而加入水性环氧树脂有利于减小混凝土裂缝结构的损伤程度。

2.2 湿热-荷载耦合作用下裂缝演化规律

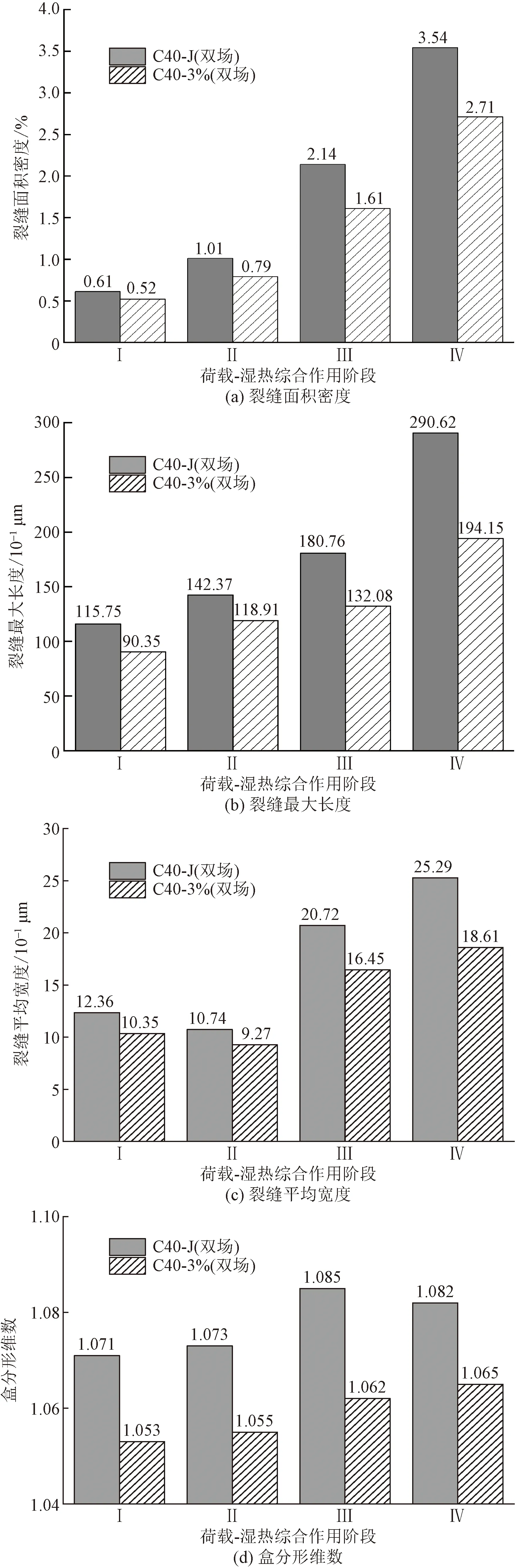

图4为基准组与水性环氧树脂组在耦合作用下裂缝参数随疲劳加载次数的变化规律图。

由图4可知,在荷载-湿热双场耦合下,基准组与水性环氧树脂组混凝土裂缝结构参数总体变化趋势与荷载单场作用时整体变化趋势大致相同,但也有区别,具体表现如下。

图4 双场耦合下各阶段桥面板混凝土裂缝结构参数

(1)在阶段Ⅱ时,双场耦合下的裂缝面积密度与单场作用时相比有降低趋势,基准组与水性环氧树脂组降低幅度分别为9.82%和7.06%,但在阶段Ⅳ时,裂缝面积密度分别增加了17.5%和17.7%。

(2)在阶段Ⅱ时,耦合作用下的裂缝平均宽度呈下降趋势,但双场耦合下的降低幅度小于荷载单场下的;在作用结束时,裂缝平均宽度分别增大了31.24%、48.41%。

(3)在荷载单场与耦合作用下,水性环氧树脂组混凝土裂缝分形维数呈现增大的趋势。在结束时,裂缝盒分形维数分别增加了0.9%和1.1%。

总体而言,在双场耦合下,早期的湿热环境抑制了裂缝的这3个参数的发展,而在后期促进了裂缝结构发展。

2.3 湿热-荷载耦合作用下混凝土裂缝结构损伤机理

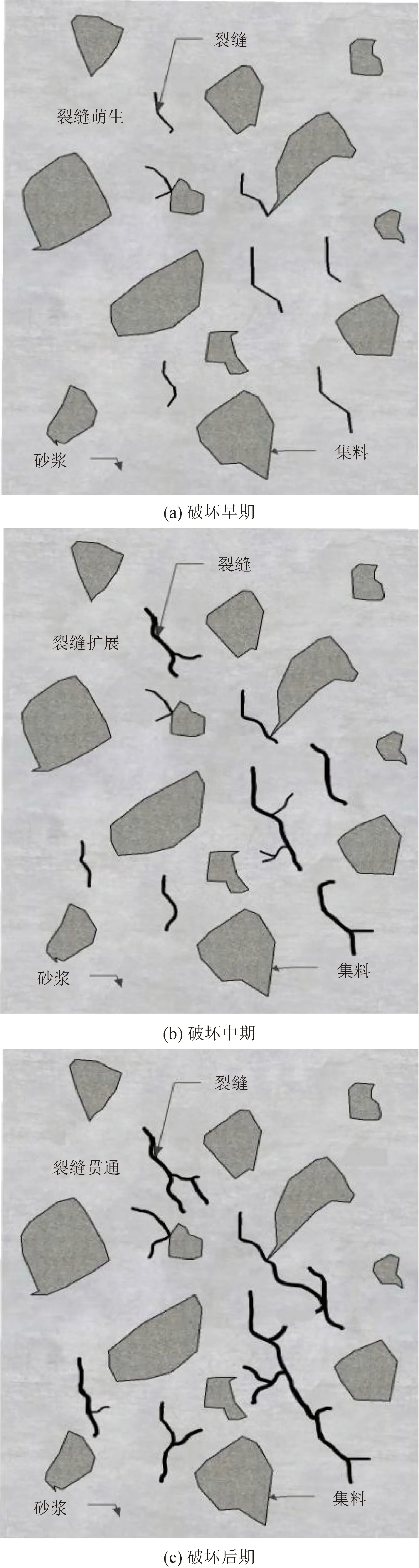

湿热-荷载耦合作用下混凝土细观裂缝结构的演化过程如图5所示,可将其分为以下3个阶段。

图5 混凝土微裂缝的结构损伤机理分析

(1)裂缝压缩变形阶段:在耦合作用下,由于体系内不同物相之间存在不协调变形,微裂缝在被压缩时,细观裂缝开始萌生与扩展。在阶段Ⅱ时,水性环氧树脂组裂缝最大长度和裂缝面积密度与初始值相比分别增加了31.61%和51.92%。

(2)裂缝扩展阶段:随着耦合作用持续进行,物相间的不协调变形增大,在浆体内部有更多弥散性的微裂缝产生和扩展。同时裂缝沿长度和宽度方向扩展程度增加,混凝土内部结构逐渐松散化。在阶段Ⅲ时,水性环氧树脂组的裂缝最大长度和裂缝平均宽度与初始值相比分别增加46.18%和58.94%。

(3)裂缝贯通阶段:在耦合作用后期,荷载应力与高温膨胀应力促使最大裂缝长度和裂缝平均宽度增加,最终导致裂缝相互交叉贯通,这为水分侵入提供了条件,同时加速了内部结构损伤。在阶段Ⅳ时,水性环氧树脂组最大裂缝长度和平均裂缝宽度与初始值相比分别增加114.88%和79.81%。

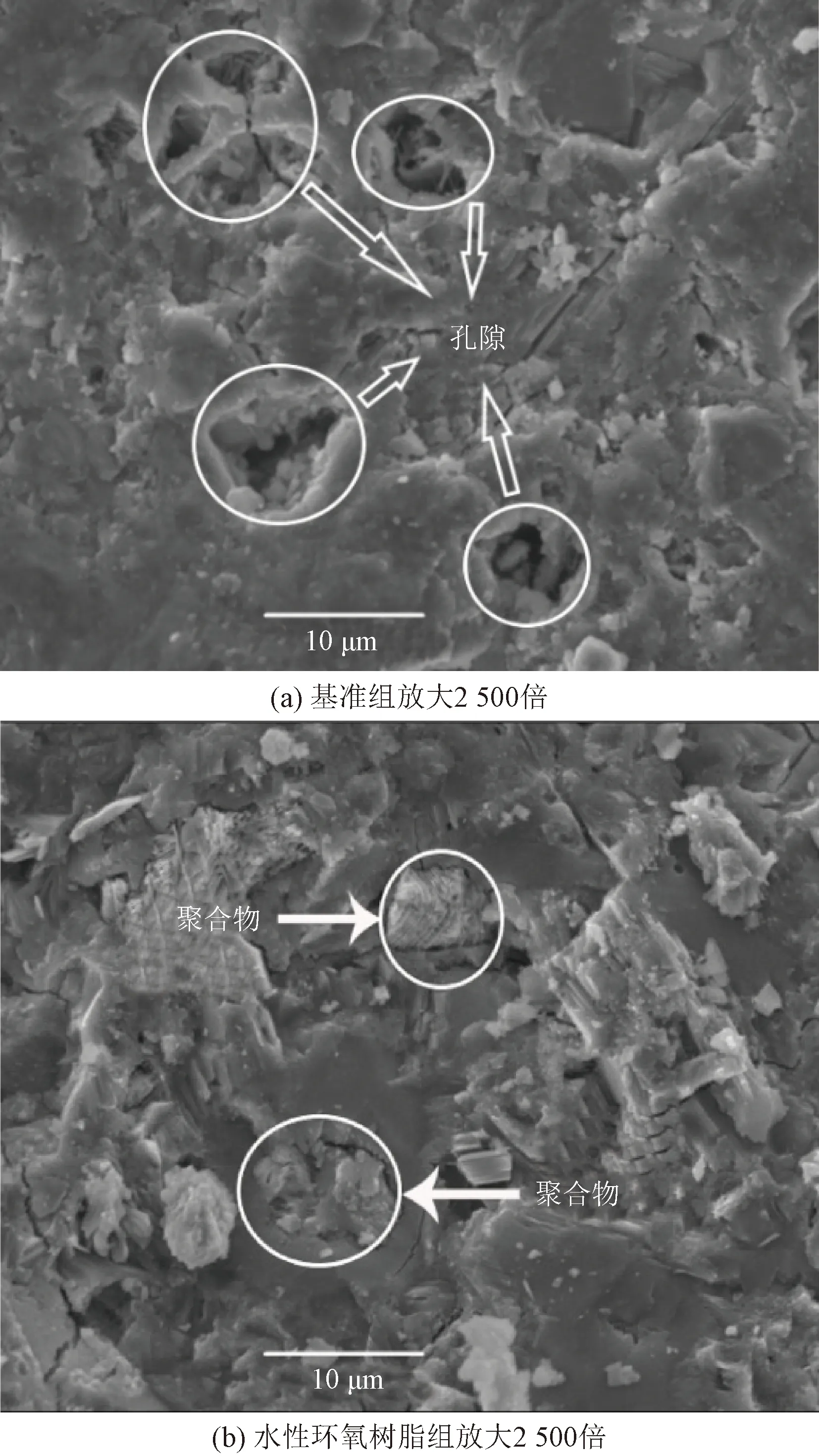

2.4 水性环氧树脂对混凝土裂缝结构改性机理

图6为基准组与水性环氧树脂改性水泥浆体孔隙形貌的扫描电镜图。相比基准组,加入水性环氧树脂乳液后,水泥浆体中大孔明显减少,浆体结构更加致密。这是因为加入水性环氧树脂乳液后,水泥水化不单是原来的水化硬化过程,而是变成与水性环氧树脂乳液共同作用下的水化硬化过程。在水化初期,尺寸较小的水性环氧树脂颗粒均匀分散于水泥浆体之中,沉积在未水化水泥颗粒表面,延缓了水泥的水化,使诱导期和加速期逐渐后移,同时水性环氧树脂颗粒阻碍了水化相与未水化相之间的相互连接。随着水化进行,毛细孔隙中的水性环氧树脂失水逐渐团聚在一起,与黏结的水化产物与水泥颗粒一起封闭了浆体内的较大孔隙。进而提高了混凝土抗裂性。

图6 水性环氧树脂对水泥浆体孔隙形貌的影响

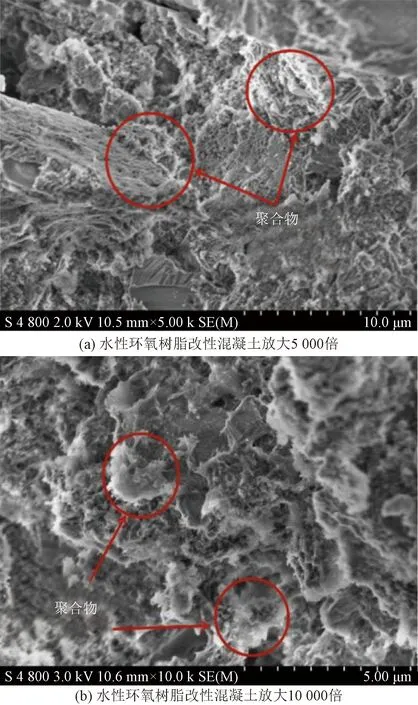

图7为水性环氧树脂改性混凝土断面扫描电镜图。在水性环氧树脂改性混凝土的断面裂口处存在着明显的被撕裂开的聚合物膜,这表明聚合物膜能有效地桥联于微裂缝之间,使得裂缝处乃至整个基体的应力重新分布。水性环氧树脂膜的柔性链结构与水泥石的刚性链结构相互交织缠绕,当外界荷载作用时,柔性链的吸能作用,两种结构之间的牵制作用和黏结作用可以有效地分散荷载的应力集中,减少混凝土内部细观裂缝结构的损伤,使得桥面板混凝土抵抗荷载能力大幅提高。

图7 水性环氧树脂改性混凝土断面扫描电镜图片

3 结论

(1) 湿热环境对桥梁混凝土裂缝的扩展有促进作用。相比荷载单场作用,耦合作用组的裂缝面积密度增加了21.2%,平均宽度增加了31.24%,最大长度增加了9.9%,盒分形维数增加了0.2%,应在桥梁混凝土设计时考虑湿热环境带来的影响。

(2) 无论是在荷载单场作用下还是在耦合作用下,加入水性环氧树脂都使得裂缝平均宽度、最大长度、盒分形维数和面积密度减小。其中单场下分别为减小幅度分别为34.9%、29.9%、1.4%和23.6%,双场下分别为26.4%、33.2%、1.6%和23.4%,说明加入水性环氧树脂能有效提高桥梁混凝土抗裂能力,提升桥梁混凝土的耐久性,延长其使用寿命。

(3) 水性环氧树脂混凝土微观形貌分析结果表明,在荷载-湿热耦合下,桥梁混凝土细观裂缝结构演化过程主要为压缩变形,裂缝扩展和裂缝贯通三个阶段。此外,水性环氧树脂能在混凝土内部形成柔性聚合物膜,桥联于微裂缝之间,从而有效抑制混凝土细微观裂缝的延伸与扩展,可以提高混凝土抵抗荷载-湿热耦合作用的能力。