浮箱式坞门分段吊运、翻身及总装施工技术

2022-11-16李辰中交二航局第一工程有限公司

李辰 中交二航局第一工程有限公司

1.项目概况

本项目浮箱式坞门是个大型钢结构体,结构简单,形状规则,没有复杂的线型,其自身是能够实现平稳浮沉的水密浮体,类似于无动力的趸船。本坞门的结构尺寸参数为:长47m、宽7.2m、高13.2m,从上到下分为四层舱室,四层甲板(依次为上甲板、水平隔板、中甲板和下甲板),总体断面为方箱形结构。

结合设计和深化图纸、现场施工条件,坞门计划共分为4个大总段,分别为底部总段、中甲板总段、水平隔板总段及上甲板总段。底部总段再分为5个分段,分别标记为101#段、102#段、103#段、104#段、105#段;中甲板总段再分为4个分段,分别标记为201#段、202#段、203#段、204#段;水平隔板板总段再分为5个分段,分别标记为301#段、302#段、303#段、304#段、305#段;上甲板总段再分为5个分段,分别标记为401#段、402#段、403#段、404#段、405#段;综上所述,共计19个小分段,以这种划分来做为制造模块,最后进行总装。

2.施工前准备

(1)在进行分段吊运、翻身、总装等作业时,由专业负责人布置相关吊装方案,明确在场作业人员的职责,专人负责指挥和调遣。

(2)仔细核查各分段的吊环布置图、分段装配图、及相关工艺文件,并由专业负责人再次确认分段的重量和重心位置。

(3)根据相关图纸和文件,严格检查分段临时加强的完整性和可靠性,认真清点吊索具的配置情况,细致落实吊环位置设置和焊接加固等。

(4)特种作业人员必须持证上岗,操作人员要熟知起重作业知识,并具备一定的实操经验,操作过程中严格遵守工艺要求和现场安全操作规程[1]。

(5)各项起吊作业之前,必须将起吊作业许可证签署完成后方可施工。

3.分段吊装设备选型

为便于浮箱式坞门制作与安装,综合考虑各分段的结构尺寸、吊装半径、既有建(构)筑物分布特点、工厂现有吊装设备的布置情况等,合理适当的配备相关吊装施工设备等,以此保证所使用的吊装设备能高效的参与至吊装作业中。由于浮箱式坞门各节段的规格不尽相同,其中最重节段重量达54t,安装高度约4m。在进行分段吊装作业时采用双机抬吊的方式,双机抬吊时折减系数为0.8,根据节段吊重和吊装方式,单台汽车吊在吊装节段时的最大吊重荷载为P=54/2/0.8=33.8t;根据汽车吊平面驻位情况分析,在吊装最重节段时工作幅度约10m,此工况下的安装高度可达到18m,满足要求。为满足吊装作业需求,汽车吊的运行要同时满足安全性与稳定性的双重要求,因此需要根据实际情况提高吊车的机动性,在通过安全、经济和技术等综合分析后,最终选用了两台120t的汽车吊进行立体分段的脱胎吊运工作[2]。

4.分段吊装吊索具选型

4.1 吊环的形式和布置

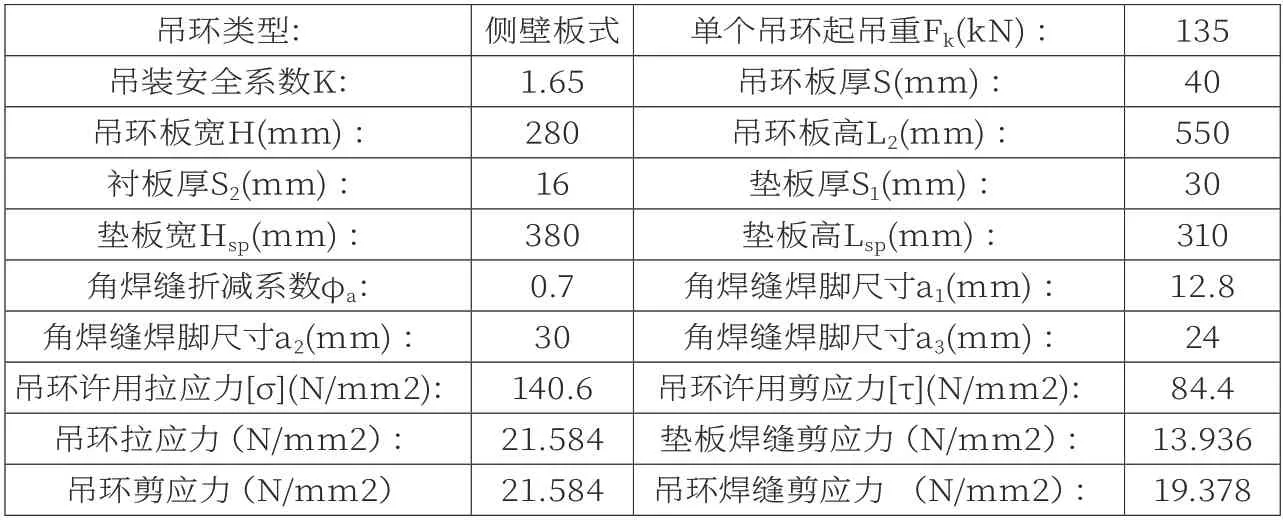

吊环的结构形式包括耳板和加劲板两类,材质均采用Q345;为了确保分段在吊运过程中具有足够的刚性和稳定性,防止发生扭曲变形与破坏,吊环尽可能设置在纵横强骨架的交叉位置处;特殊情况下吊环所处的位置可能不在纵横强骨架处,此时需要在吊环设置处通过增设加强型材的方式进行加固处理,加强型材的布置需要根据分段形状、结构形式等确定,以免损伤结构的整体性。同时在最大吊重的工况下对吊环的剪切强度进行验算,在吊环焊接工作完成后组织相关人员进行验收,且验收合格后方可投入吊装作业中。吊环强度验算如表1所示,经验算吊环满足吊装要求。

表1 吊环强度验算表

4.2 卸扣的选型

最重分段是本项工作的重难点吊装部分,作业时采用双机四点起吊的作业方法,钢丝绳绳角按照60°进行控制。根据分段吊装设备选型和吊装作业方式所述,分段最重达到54t,双机抬吊折减系数取0.8,按此开展相关受力计算及确定单根钢丝绳的最大拉力,即P=54/0.8/4/sin60=19.5t。结合工程作业的实际情况,荷载不均衡系数取1.2,卸扣安全系数取2,则卸扣通过计算所得到的最大拉力F=1.2*2*19.5=46.8t;吊装作业时采用常规GB/T-25854-6-DW50型卸扣,额定起重量为50t。

4.3 钢丝绳的选型

根据前节所述,从吊装构件的实际特性出发而进行合理的选择,单根钢丝绳所承受的最大拉力为19.5t,钢丝绳安全系数为6,根据破断临界状态选择钢丝绳的型号,钢丝绳拉断破坏力F=19.5*6=117t,换算系数取0.75,则拉力为1560KΝ,因此宜选用公称强度为1960Mpa的Ф56mm钢丝绳,其发生破断现象的拉力为2030KΝ,在吊装过程中不会出现破断的情况,具有适用性。

5.工艺方法

5.1 平面分段制作区吊运方法

1)平面分段在制作区吊运时采用相应的汽车吊进行,吊车移动到分段相应的吊运或安装区域,伸出吊臂,将吊钩对准分段上方。

2)放下吊钩及钢丝绳。

3)将钢丝绳按照吊环位置理顺,然后用卸扣将钢丝绳连接在吊环上。

4)初步检查完成后缓慢提升吊钩进行试吊,检查起吊状态、钢丝绳和分段结构的受力情况,如发现问题,应立即松下吊钩并根据实际情况进行调整。

5)在试吊合格后,根据指挥员要求吊起分段至指定位置。

5.2 立体分段脱胎吊运方法

立体分段在脱胎起吊之前,各分段与胎架之间的定位焊要全部割除,并将分段内的各类杂物清理完毕。为控制分段吊运的稳定性和方位,根据需要在分段上栓系缆风绳。分段起吊前,与钢丝绳接触的钢板边缘的锐边、尖角处要垫木方、半圆管、破麻袋等,以免钢丝绳被磨损或割断。同时,与钢丝绳接触的钢板自由端要作有效加强,以防变形。

1)根据坞门分段结构及分段重量,结合场地情况,坞门分段脱胎吊运的起重设备采用两台120t汽车吊联合吊运,分段脱胎吊运布置,见图1。

2)两台吊车联合吊运,在吊运前相关管理人员再次对操作人员进行现场吊装技术及安全交底,保证两台吊车起吊配合一致。

3)分段吊运前要在分段转运托架上支承面处分段落位区布置好调整及支承所需的枕木。

4)然后再按照5.1章节里面的相关试吊要求进行分段起吊。

5)分段按指定路线吊运至分段转运托架上后,2台吊车同步缓慢将分段下降至距分段托架上方的枕木50mm时,调整分段及枕木确保分段落入后分段保持水平并有足够支承。

6)将分段缓慢下降,直至吊钩卸力。在分段下降过程中,应检查分段转运托架支承面及分段转运托架支承脚及地面受力情况,如地面发生沉降,应立即停止分段下降。

7)分段落入转运托架后,对分段、转运托架、支承枕木及转运托架支承脚等进行检查,确认分段平放到位及支承牢固后,钢丝绳卸力,脱掉卸扣。

8)存放在转运托架上的立体分段通过模块运输车转运至分段翻身区域。

5.3 分段翻身方法

1)平面分段原地翻身方法。①按照5.1章节的相关试吊要求进行分段起吊。②平面分段在内场进行翻身时使用1台汽车吊即可,根据结构构造的划分,分段重量要小于15t,分段翻身高度要小于12m。③准备工作到位后提升吊钩,将平面分段吊离至地面0.5m以上,直至分段在空中垂直。④缓慢下降分段,使分段底部与胎架面接触并受力,停止吊钩下降,缓慢水平旋转大臂,使分段所翻面朝上后缓慢下降吊钩,并停止旋转大臂,直至分段原地翻身平放至胎架上。

2)立体分段空中翻身方法。①立体分段利用模块运输车转运至指定位置后,按5.1章节的相关试吊要求进行分段起吊。②外场翻身分段时则通过120t龙门吊的上跑车和下跑车进行翻身。在翻身过程中,升高的吊钩为主钩,下降或停住的吊钩为副钩。③同时提升主钩和副钩,将分段吊离至地面1m以上。④停住副钩,提升主钩转动分段,直至分段在空中垂直,此时,主钩承受了分段的全部重量。⑤在副钩松掉后,将分段下降贴近地面,拆去副钩,将分段水平旋转180°。⑥根据翻身后分段的位置移动副钩,将副钩钢丝绳连接在翻身吊环上。⑦将分段提升至离地面1m以上,此时停住副钩,并逐渐降低主钩,逐步摆平分段。在分段摆平后,通过龙门吊移动至分段合拢总装区域。

5.4 分段合拢总装方法

1)分段吊运合拢前,船台合拢区域布墩应检验合格(坞门底部分段);二层及以上的分段合拢前,基础段应合拢完成并检验合格,并设置安装好定位码板。

2)确认分段到达需合拢区域墩位或基础段应位置后,则缓慢下降吊钩;针对于底部分段合拢和二层及以上的分段合拢具体操作如下所述:

一是针对于底部分段合拢:①初步定位:缓慢下降吊钩,当分段底部距墩面100mm时,依照船台基线及坞门肋位线,微调分段方位,并调整好支承块,确认无误后缓慢下降吊钩,直至钢丝绳卸力。分段下降过程中应对船台小车、支承墩、调整块及船台轨道沉降等进行检查及监控,如发现问题,立即停止分段下降。在钢丝绳卸力后,根据装配结构图做好分段余量的切割和调整,为精确定位做好准备工作。②精确定位:在初步定位完成后,升起吊钩,使钢丝绳受力,停住吊钩。检查及复验分段基线、肋位线、船台小车、支承墩、调整块及船台轨道,确认分段正确到位及支承牢固后,下降吊钩,钢丝绳卸力,拆除吊装卸扣。

二是针对于二层及以上的分段合拢:①初步定位:缓慢下降吊钩,当分段底部距墩面300mm时,依照基础段肋位线及面板线,微调分段方位,确认无误后缓慢下降吊钩,使分段底部正取落如设置好的限位码板内,直至钢丝绳卸力。分段下降过程中应对船台小车、支承墩、调整块及船台轨道沉降等进行检查及监控,如发现问题,立即停止分段下降。在钢丝绳卸力后,根据装配结构图做好分段余量的切割和调整,为精确定位做好准备工作。②精确定位:在初步定位完成后,升起吊钩,使钢丝绳受力,停住吊钩。检查及复验分段基线、肋位线、船台小车、支承墩、调整块及船台轨道,确认分段正确到位及支承牢固后,安装固定码板。在码板安装完成,并检查确认无误及牢固后,下降吊钩,钢丝绳卸力,拆除吊装卸扣。

6.结束语

综上所述,在浮箱式坞门制作过程中,分段吊运、翻身及总装的难度较大,本文结合工程实例,围绕分段吊运、翻身及总装相关施工技术展开分析和研讨,提出关键的操作技术。通过该项技术的应用,解决了浮箱式坞门在分段吊运、翻身及总装时与工厂正常生产相互干扰的问题,施工技术具有指导性,为类似坞门建造时提供参考。