土压平衡盾构洞内拆机技术方案研究

2022-11-16朱庆海徐才厚晏启祥杨居陪曹寰宇

朱庆海,徐才厚,罗 实,晏启祥,杨居陪,曹寰宇

(1.西南交通大学交通隧道工程教育部重点实验室,成都 610031; 2.中国水利水电第七工程局有限公司,成都 610213)

引言

随着盾构法在隧道工程中的应用愈加广泛,盾构机吊拆接收技术已不能满足某些特殊工程中盾构拆除作业的需求[1-3]。当接收端空间条件受限导致无法进行吊出作业时,则需将盾构机在洞内进行拆解后经隧道运输至合适位置吊出。此类工程一般称作盾构洞内拆机工程。

目前,盾构洞内拆机工程仍面临标准化水平不高,盾构恢复再利用难度大[4],技术尚不完善[5-6]等问题,已有学者对实际洞内拆机工程进行施工技术分析[7-11]。宁浩淞[12]针对传统拆除方法在洞内拆机工程中的破坏性,提出了双层盾壳设计,外壳作为牺牲壳,内盾及主机可二次利用;李海等[13]基于天津地铁6号线工程直径6.39 m土压平衡盾构,对比了扩大空间拆机工程中盾构刀盘和盾体分块解体形式的优劣;邹春华等[14]以无扩大洞室斜井原位拆机工程为例,针对性地提出了螺旋运输机的整体及分体拆解方案,认为在斜井隧道中进行整体拆解难度较大;杜宝义等[15]基于厦门地铁3号线,对钻爆法与盾构法交接工程中的难点问题展开研究,提出了交接工程中盾构洞内解体方案;姚燕明等[16]以宁波轨道交通4号线宁波火车站为例,对狭窄空间下盾构机过站问题展开研究,优化了施工工艺,提出了盾构机8个标准步骤拆解组装方案;李振东等[17]结合国内外拆机工程成功案例,总结了主驱动、盾体、刀盘三大关键部件的常见拆解方案并进行适用性分析,为实际工程中拆解方案的选择提供依据。一些学者依托实际工程对洞内拆机技术中的关键环节进行拆机方案描述[18-19],少数学者针对不同工程中盾构机部件的拆解方案展开对比研究[20],但尚未对盾构洞内拆机工程进行分类总结,提出适用性较强的拆机工程理念,形成可供不同作业条件下洞内拆机工程参考的安全、高效、破坏性小的拆机流程。

鉴于此,通过参考大量洞内拆机工程案例,将土压平衡盾构洞内拆机工程分为两类,对各类工程中盾构机各部件的常见拆解方案进行对比,分析了各方案的优劣及适用性,分别为两类拆机工程总结了一套优化的拆机流程方案。

1 盾构洞内拆机工程类型

根据工程现场是否有条件设置扩大的接收空间,可将盾构洞内拆机工程分为两种类型。

1.1 扩大端井下拆机

在某些城市地铁隧道工程中,往往由于接收端地面空间受限、地上建筑物密集、地下管线错综复杂等原因,使得无法在接收井内完成常规盾构机部件吊出工作,故需进行井下拆机。以成都地铁19号线2期工程九江北站—龙桥路站区间左线盾构工程为例,盾构到达九江北站接收井后,由于接收井上方已建成跨线桥,桥下高度空间有限,盾构机部件无法从井口吊出,故在井口布置起吊设备,辅助盾构机在井下完成拆解后经隧道运输至始发井吊出。此类盾构洞内拆机工程作业面相对较大,大型起吊设备可投入使用,拆机难度相对较低。

1.2 无扩大端洞内原位拆机

当盾构机完成隧道掘进到达指定接收位置时,因周围环境条件限制无法设置吊出井及拆卸盲洞用于盾构拆机作业。如广深港铁路客运专线狮子洋隧道[21],其采用“相向掘进、地中对接、洞内解体”的施工组织方案,盾构需在指定对接位置完成洞内原位拆机。其工艺要点如下:盾构到达指定接收位置后,需对周围地层进行止水注浆,当周围地层稳定,满足拆机要求后,通过吊梁、盾体上的焊接吊耳配合手拉葫芦及盾构机尾部特制的支撑平台等辅助工装对盾构机主要部件、设备等进行拆解,必要时进行翻身、平移等操作后平稳置于运输车上运出洞外。此类盾构拆机工程拆解作业面狭窄,大型起重设备难以投入使用,施工难度大。

2 盾构洞内拆机工程理念

要解决盾构洞内拆机工程中部件拆解及运输工作的难点问题,保证施工作业的顺利开展,需在前期进行充分技术调研及准备工作。首先,应根据实际工程条件,明确洞内拆机工程的类型,结合此类洞内拆机工程的特征开展盾构设备设计及选型工作。随后,应对盾构机各部件的拆解方案展开研究,同时考虑起重机、支撑工装、吊具等设备在拆机过程中的配合使用,最终形成完整的拆机流程方案。

盾构洞内拆机工程应结合实际条件,遵循“以拆机工程定型为首,盾构结构设计、拆机工作、运输工作三重点相结合”的理念,抓住实际作业中的难点问题,针对每一项工作制定具体方案,系统地进行流程设计,最终形成合理可行的施工方案。

3 盾构洞内拆机工程特征分析

在井下拆机工程中,起重机为主要拆除装置,为方便吊钩伸入盾构机内部操作,在螺旋运输机拆除前应预先将盾尾顶块拆除,在主驱动拆除前应预先将前盾顶块拆除。由于刀盘前方存在可操作空间,故应优先拆除刀盘,以免进行前盾拆除时刀盘失稳。设计阶段应结合上述预期操作流程,重点对盾体和刀盘分块形式以及各部件间的连接方式展开设计,以便于后期拆除及运输工作开展。

在原位拆机工程中,由于周围空间条件受限,拆机工作需从盾尾向刀盘依次逐步开展,在空间受限且大型起重设备无法投入使用的条件下,盾体、刀盘、螺旋运输机及主驱动的拆除工作难度尤其大,在设计阶段应结合实际作业空间及运力设计盾体及刀盘分块形式。确定吊点的合理布置形式,预先制定详细的工艺流程。

4 盾构机关键部件拆解方案适用性分析

盾构机由前部刀盘、盾体、内部设备及后配套设施组成。按与前部刀盘的距离由近至远,盾体可分为前盾、中盾和盾尾三段,主驱动、螺旋运输机、管片拼装机等部件及推进油缸、拼装机平台、米字梁等附件在盾体的保护下相互协调配合进行工作。

在不同的洞内拆机工程中,各个部件的拆解方案存在差异。针对两类拆机工程的特点,分别总结盾构机关键部件在井下拆机工程及原位拆机工程中的合理拆解方案。

4.1 连接桥及后配套台车拆解

对于前述两类盾构洞内拆机工程,盾构达到拆机条件后,首先均应进行连接桥及后配套台车拆除工作。为确保台车在运输过程中的稳定性,需预先在台车前端安装临时车轮,安装完成后断开连接桥与拼装机行走梁之间的油缸,取出油缸上的两个插销,同时断开盾体与台车之间的液压管路、电缆、水管等附属设施,此时台车与盾体彻底断开连接,如图1所示。再通过电瓶车将台车整体拖至合适位置处吊出。电瓶车与台车尾部采用型钢焊接。运输时需在隧道后方敷设台车牛腿和轨道,由于台车长度较长,质量较大,为保证运输过程的安全性,必要时应将台车分节分批次运输。

图1 后配套台车断开连接示意

4.2 盾体拆解

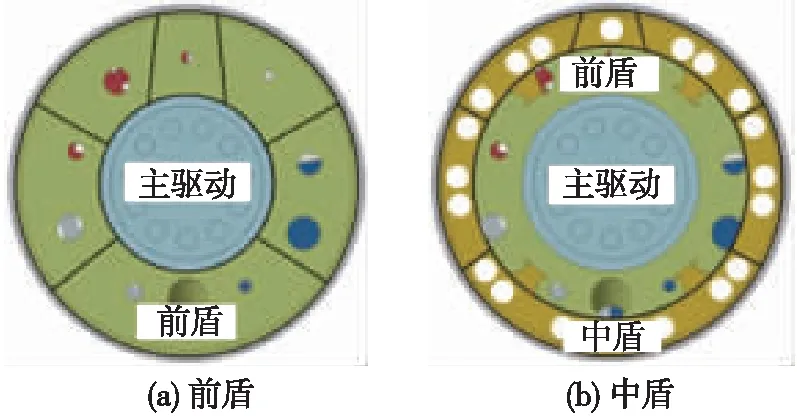

原位拆机工程中未设置扩大的拆机空间,盾构拆解全过程在地层中盾壳的保护下进行。为实现盾体结构的重复利用,此类工程中需将盾体设计为相互独立的内外两层,如台北地铁万大线区间盾构工程[12]。内盾需设计为分块结构,拆解后回收再恢复,内盾与外部盾壳之间、内盾各分块间以法兰螺栓为主要连接方式,焊接方式为辅。内盾顶部分块拆解难度相对较大,如某斜井可拆解式盾构[4],将内盾设计为如图2所示的顶块为“八字形”的六分块形式,既可保证盾构机强度设计要求,又便于从内部进行盾体拆卸。各块拆解工作主要依靠手拉葫芦及辅助支撑工装完成,盾壳上需焊接吊点布置手拉葫芦,具体的吊点布置应根据拆机流程及各部件的拆解方案预先设计。由于作业空间有限,盾体拆解应在盾构机内部设施拆解、清理完成后遵循“先中盾后前盾,先顶块后底块”的顺序进行。盾构拆机工作完成后,将外部盾壳作为永久支护结构留在洞内。

图2 原位拆机工程中盾体分块示意

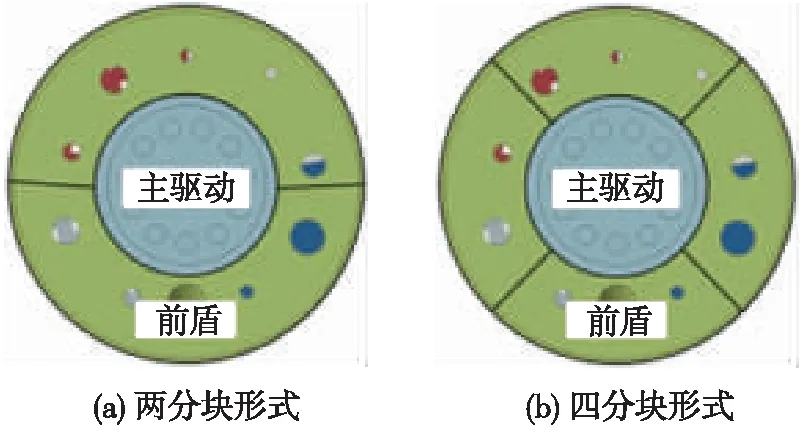

井下拆机工程中一般无需对盾体进行分层设计,需对盾体进行分块设计。北京地铁19号线1期工程平安里站—积水潭站区间左线盾构[19]前盾两分块设计形式和成都地铁19号线2期工程九江北站—龙桥路站区间左线盾构前盾四分块设计形式如图3所示。两分块形式在组装恢复时工作量较小,四分块形式便于拆解,但在拼装时对精度控制要求较高,两者各有优劣,实际工程中应结合场地条件与盾构机功能要求,对前盾、中盾、盾尾的分块形式进行组合设计。如宁波火车站盾构机过站工程[16],其将盾构机前盾与中盾设计为四分块形式,狭窄空间条件下便于拆卸;盾尾设计为两分块形式,满足功能需求。为方便起重机吊钩操作,盾体顶块一般需在盾体内部部件之前拆除,底块则待内部部件拆解、清理完成后最后拆除。

图3 井下拆机工程中前盾分块示意

4.3 螺旋运输机拆解

螺旋运输机的拆除工作难度较大,应重点关注,其主要原因有以下3点。

(1)拆除作业空间有限:螺旋运输机长度较大,长度方向上穿越整个盾体,周围受主驱动及管片拼装机等设备约束,作业空间有限,无法直接进行拆除。

(2)质量大:螺旋运输机质量较大,有限空间内拆除作业容易发生碰撞造成事故。

(3)姿态倾斜:螺旋运输机前端位于前盾下部,以倾斜姿态穿越盾构机内部,拆除过程中需进行姿态调整,难度较大。

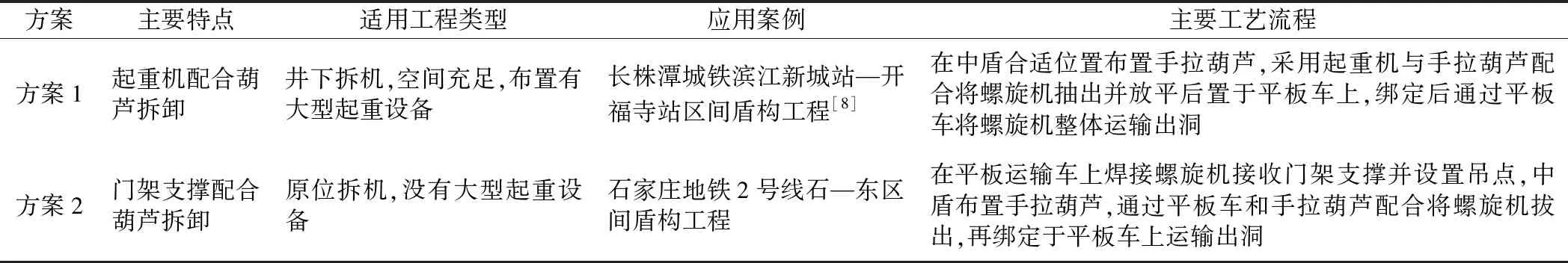

常用的螺旋运输机整体拆解方案有两种,如表1所示。

表1 螺旋运输机拆解方案

进行螺旋运输机拆除之前,需预先将管片拼装机平台拆除,留出足够空间用于起吊设备操作及螺旋机姿态调整。起吊过程应小心谨慎,缓慢操作吊钩(运输车)及手拉葫芦,操作过程中需同时调整管片拼装机位置,防止发生碰撞。当螺旋机尾部被拉拔到与主驱动互不干涉区域后,再通过吊钩(运输车)与手拉葫芦配合,将螺旋机姿态调整至水平后平稳地置于平板车上运出洞外。两种方案拆除形式如图4所示。

图4 螺旋运输机拆解示意

4.4 管片拼装机拆解

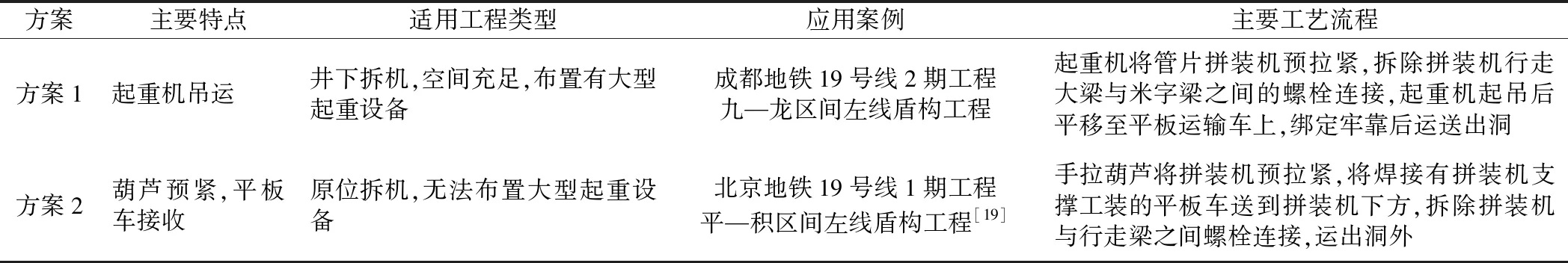

管片拼装机位于盾尾内,由吸盘、旋转中心、基架、驱动、伸缩系统、拼装平台及行走大梁组成。总结不同的拆机工程,管片拼装机拆除方案主要有两种,如表2所示。

表2 管片拼装机拆解方案

4.5 刀盘拆解

4.5.1 分块形式

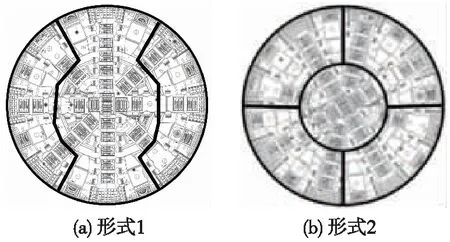

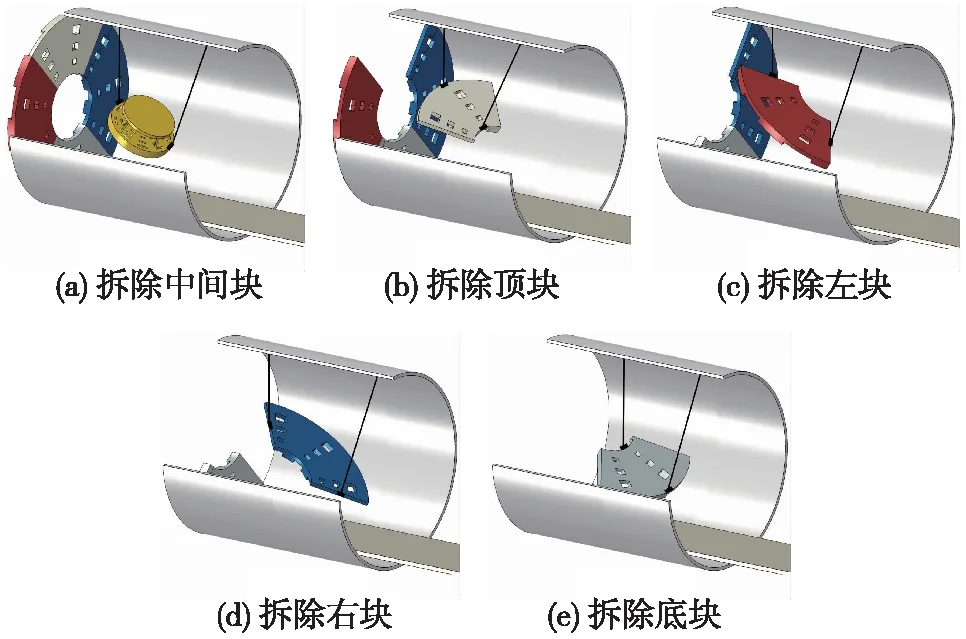

为方便拆除及运输工作,盾构刀盘需进行分块拆解。在盾构选型及设计阶段应对刀盘的分块形式展开研究,根据拆机工程类型选择合适的盾构刀盘分块形式。结合天津地铁6号线西青道站—南运河站区间[13]盾构刀盘设计方案,对如图5所示的两种常见刀盘设计分块形式进行对比。

形式1将刀盘分为3块,中间分块体积较大,呈瘦长型,两侧分块近似对称。按此种形式分块在拆卸过程中不破坏主轴承支撑牛腿,对泡沫管路的破坏数量更少,盾构刀盘的制造及恢复周期相对更短;形式2采用“4+1”分割方式,将刀盘分为5块,中心法兰单独分割,辐板对称切割为4块。形式2的主要优势在于每一分块体积较小,便于拆解及运输。

图5 刀盘两种常见分块形式

4.5.2 拆解方案

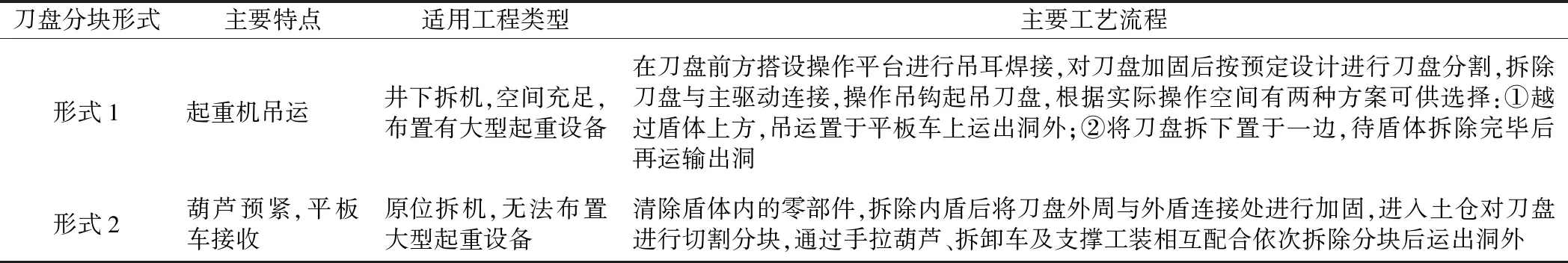

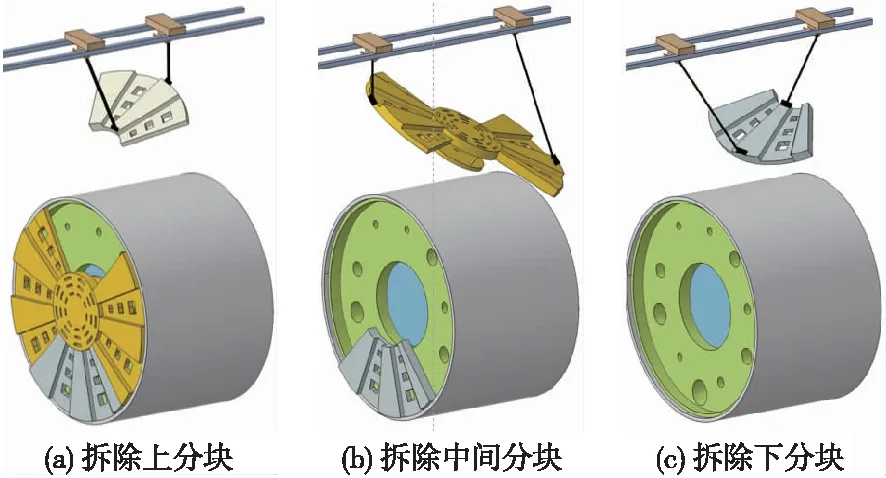

两类拆机工程的刀盘拆解方案如表3所示。对于井下拆机工程而言,吊拆设备及吊拆空间充分,上述两种刀盘分块形式均适用,采用形式1时,刀盘破坏程度、恢复难度更小;对于洞内原位拆机工程而言,刀盘前方几乎无作业空间,分割和拆解工作均需在盾体内部完成,宜采用形式2将刀盘分割成体积较小的5块,便于刀盘在盾体内的拆解及运输。两种方案的刀盘拆解过程如图6、图7所示。

表3 刀盘拆解方案

图6 井下拆机工程中刀盘拆除过程示意

图7 原位拆机工程中刀盘拆除过程示意

4.6 主驱动拆解

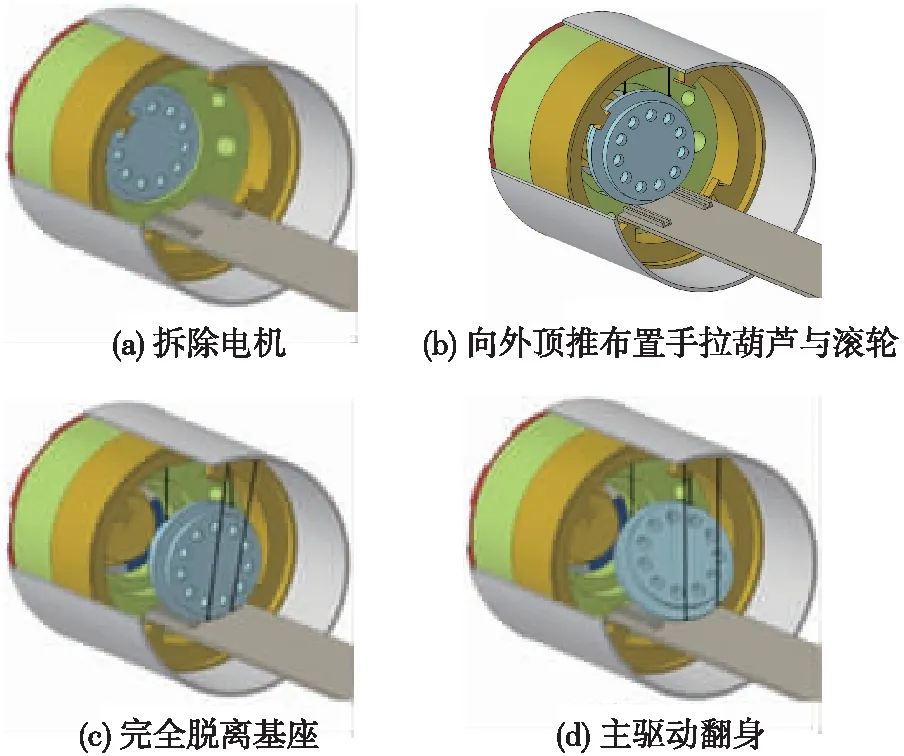

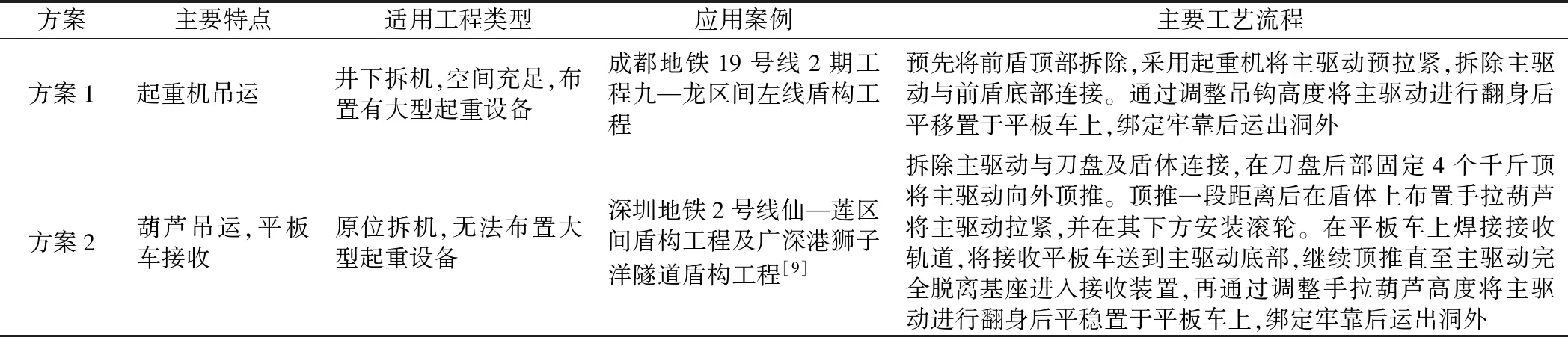

主驱动是盾构拆机工程中质量最大的拆解件[22]。为方便运输,一般对主驱动进行分体拆解。先拆卸主驱动电机并用盖板进行封闭,防止污染;然后,将减速机、花键轴拆解下来;剩余主机部分再进行整体拆解,主机部分拆除方案如表4所示。由于主驱动质量较大,运输过程中应对轨枕进行适当加密。方案2流程如图8所示。

图8 方案2主驱动主机拆除过程示意

表4 主驱动主机拆解方案

5 盾构洞内拆机流程

在盾构机关键部件拆解方案比选基础上,进一步总结了两类拆机工程的基本流程,具体如下。

对于井下拆机工程,盾构到达指定接收位置后应按如下顺序进行拆解:①断开连接桥,将后配套台车通过平板车拉出洞外;②拆除盾尾顶块及管片拼装机平台,为拆除螺旋运输机提供操作空间;③中盾焊接吊耳,布置手拉葫芦,操作起重机吊钩,相互配合拆除螺旋运输机;④拆除管片拼装机,米字梁及盾尾底块;⑤盾体后移,布置刀盘操作平台,按预定分块割除刀盘,将刀盘越过盾体吊运至后方平板车上运输出洞,若前方空间充足可先置于两侧,待盾体拆除后再运输刀盘;⑥前盾加固,前、中盾分离,按预定分块拆除中盾;⑦拆除人仓、前盾顶块及主驱动电机;⑧拆除主驱动及前盾底块,完成盾构拆机作业。

对于原位拆机工程,盾构到达后,应对周围地层进行注浆加固,达到拆机条件后按照如下顺序进行拆解:①断开连接桥,通过平板车将后配套台车平板车拉出洞外;②拆除管片拼装机平台,在平板车上搭建螺旋运输机拆解工装并布置吊点;③缓慢移动平板车,配合手拉葫芦将螺旋运输机拔出;④拆除管片拼装机及人仓、拼装机米字梁等中盾附属设施;⑤拆除主驱动电机并密封保存,然后拆除主驱动主机;⑥拆除中盾及前盾盾体并进行刀盘加固;⑦按预定分块方式割除刀盘后运输出洞,完成盾构拆机作业。

6 施工风险分析及安全保证措施

以成都地铁19号线2期工程九江北站—龙桥路站区间盾构及狮子洋盾构隧道两个典型工程为例,分别对两类洞内拆机工程中的施工风险及质量控制总结如下。

6.1 施工风险分析

(1)起吊部件姿态失稳:盾构机各部件形状各异,重心难以确定,在起吊过程中容易姿态失稳,发生碰撞。

(2)吊耳脱焊:盾构机各部件质量较大,尤其主驱动,若吊耳焊接质量不合格,在起吊过程中容易发生脱焊,引发事故。

(3)运输工作风险:各部件拆解完成后需采用电瓶车通过临时轨道运输出洞,隧道内照明条件较差,电瓶车运力有限,轨道条件相对较差,容易在运输过程中发生电瓶车倾覆等事故。

(4)用电及火灾风险:盾构机内线路错综复杂,拆除工作中用电及焊接作业频繁,容易发生触电及火灾事故。

原位拆机工程相比于井下拆机工程难度更大,在施工中除上述风险因素外,还存在因地层稳定性不足引发的涌水突泥和因吊点及辅助工装承载力不足引发的部件失稳等问题。

6.2 安全保证措施

(1)严格把控焊缝的焊接质量,起吊前对各部件应进行多道绑扎,同时进行低空试吊,观察试吊过程中吊耳、焊缝、吊索及辅助工装的变形程度,必要时需预先进行强度验算。

(2)必要时应对运输电动车进行相应设计,以方便部件绑定牢固。如盾体运输时,可在电动车上安装弧形支撑墩台,既防止盾体弧面发生严重变形,又便于对盾体进行绑定。运输前应将轨道面清理平整,在运输大质量部件时应适当加密轨枕。

(3)应提高施工人员操作规范性,进行用电、用火安全教育,加强安全巡检。

(4)针对原位拆机工程,拆机工作前应对周围地层注浆加固直至稳定,拆除作业中应加强周围地层变形监测,刀盘及土仓拆除前需确认掌子面地层稳定方可施工。

7 结论

盾构洞内拆机工程相对于常规盾构吊拆作业而言综合性更强,难度更大。分析总结了大量盾构洞内拆机工程,对比分析了盾体、刀盘、主驱动、螺旋运输机、管片安装机以及后配套台车等盾构机关键部件的常见拆解方案,并就各方案在实际工程中的适用性展开分析,得出如下结论。

(1)根据作业空间不同,将盾构洞内拆机工程分为井下拆机工程和原位拆机工程两类。两类工程的主要差别在于是否有扩大的拆机空间。井下拆机工程作业空间相对较大,可布置大型起重设备进行盾构机拆解;原位拆机工程作业空间狭小,主要依靠吊耳、葫芦、工装支撑等设备对盾构机部件进行拆解,作业难度较大。

(2)在拆机方案设计阶段,应根据实际工程条件进行拆机工程定型,再结合拆机工程的特点,对盾构机的特殊设计和关键部件拆解及运输工作展开研究。拆机过程中难点问题如螺旋运输机、主驱动及后配套台车等长大设备的拆解、运输工作应重点关注。

(3)由于两类拆机工程特点不同,故两类工程拆机工序及关键部件拆解方案存在差异,为两类工程中总结的拆机流程及关键部件拆解方案具有一定的普遍性,可供实际工程参考。

(4)盾构洞内拆机工程风险因素较多,尤其是原位拆机工程。施工前应针对施工中可能出现的风险预先制定应对方案,加强施工人员规范性培训;施工过程中应严格把控焊接质量、保障起吊作业安全,以避免事故发生。