可收展大变形复合材料结构在航天器上的应用现状

2022-11-15张涛涛从强张中原任晗

张涛涛 从强 张中原 任晗

(北京空间飞行器总体设计部,北京 100094)

受限于运载火箭苛刻的发射载荷条件和整流罩内有限的容积,可收展结构由于具有发射时收拢、入轨后展开的功能,广泛应用于有大尺寸需求的航天器结构上,如太阳翼、反射面天线、大型遮光罩、太阳帆、离轨帆、支撑需远离主结构载荷(如磁力计、通信天线、监视相机等)的伸杆/桅杆等。常见的可收展结构按构型不同,分为一维臂/杆/绳、二维板/壳/膜、三维索网收展结构;按收展原理不同,又分为刚性铰链、绳系牵引、大变形、薄膜折纸、充气等结构。

其中,可收展结构中的可收展大变形结构,是指利用材料自身弹性变形特性实现收展功能的结构,其根据材料不同又分为可收展大变形金属结构和可收展大变形复合材料结构。可收展大变形复合材料结构由于其轻质、高稳定、收展简单、收纳比高等优异特性,具有一定的应用前景。

本文首先对可收展大变形复合材料结构在国外航天器上的应用情况开展调研,从应用产品、应用部位、收展方式、材料、研发机构、成熟度进行归纳;其次,对航天器可收展大变形复合材料结构按不同的树脂基材料和构型进行梳理和分类,比较各类结构的力学性能,给出不同结构构型的适用场景;最后,对我国可收展大变形复合材料结构在航天器上的应用提出设计、制造、空间环境验证的建议。

1 可收展大变形复合材料结构在国外航天器上的应用情况

1.1 美国

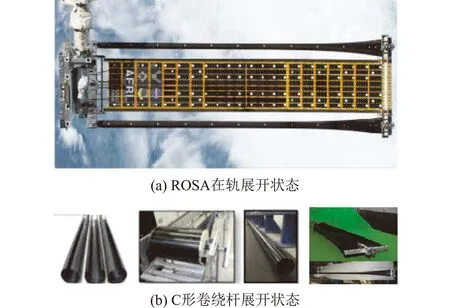

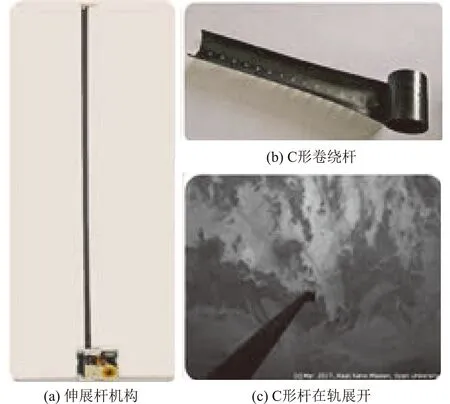

图1(a)为美国DSS公司为“国际空间站”(ISS)研制的卷绕式柔性太阳翼(ROSA)[1-4],其两根主支撑杆为采用树脂基复合材料的可收展C型卷绕杆。ROSA展开后长度约5.4 m,宽度为1.7 m。两根卷绕式复合材料主支撑杆位于柔性太阳毯两侧。采用低热膨胀系数的树脂基复合材料使得结构在轨的热变形扭曲扰动较低。C型卷绕式复合材料由三层碳纤维增强树脂基复合材料模压成型,直径约100 mm,收拢状态为扁平状态卷绕至卷轴上,展开后恢复为C型截面,实物见图1(b)左所示。DSS公司制造了杆件的飞行模拟件,在地面验证了展开刚度和强度,并开展了极限温度条件-60~+90 ℃下的展开力矩测试。ROSA目前已成功在轨应用。

图1 DSS公司研制的ROSA

类似的卷绕杆,NASA兰利中心为小卫星结构应用的可伸展结构也开展了一系列mini型卷绕杆件的预先研究[5]。

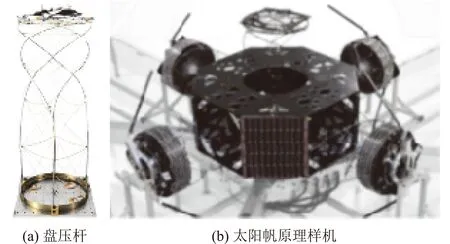

图2为美国诺格公司研制的一种盘压杆可收展结构[6-7]。盘压杆由三/四根长杆件作为主支撑桁架,主体杆件采用玻璃纤维/环氧树脂成型,具有高的比强度。收拢状态为杆件盘绕收拢,展开过程利用杆件的弹性能回弹展开,展开后杆件之间采用绳系张紧提高结构的刚度和稳定性。诺格公司研制了一系列近40余种不同尺寸的盘压杆结构,展开长度在0.8~44.5 m,结构直径在0.17~0.86 m。图2(a)为盘压杆的典型结构,其中下部为刚性展开结构,上部为收拢端,中间区域为复合材料杆件的大变形螺旋过渡区。图2(b)为5个盘压杆结构组成的太阳帆原理样机。盘压杆目前已成功在轨应用。

图2 诺格公司研制的盘压杆和盘压杆组装的太阳帆原理样机

图3为诺格公司为欧洲航天局火星快车号探测器卫星研制的天线伸展杆结构[8-10]。天线结构由两根分别长为20 m和一根长为7 m的可收展杆件组成。杆件由凯夫拉纤维和玻璃纤维/环氧树脂复合材料形成。20 m杆件由13个铰链+13根分杆组成。图3(a)为天线杆件的收拢形式,图3(b)为铰链的局部构型,图3(c)为展开过程。天线伸展杆结构在轨除一处铰链展开130°外,其余均成功展开180°。

图3 应用于欧洲火星快车号探测器的天线伸展杆结构

类似的弹性铰链还有Foster-Miller公司研制的系列大变形复合材料弹性铰链[11-12]。Foster-Miller公司铰链已应用于美国空军实验室(AFRL)的某型号整体铰链式光学支撑结构、网状反射面收展臂的铰链、NASA木星冰月轨道探测器雷达天线的铰链。美国空军实验室空间飞行器中心资助新墨西哥大学也研制了弹性铰链式可展开相机支撑结构[13]。另外,加州理工大学研制了用于立方星伸展结构的弹性铰链杆[14,15]。

图4为加州理工大学为欧洲宇航防务集团(EADS)Astrium公司研制的单凹面折叠新概念合成孔径雷达(SAR)反射面天线结构[16]。天线结构由单曲率反射面和两背撑面组成,弧面长度6.5 m,宽度3.2 m,图4(a)为单曲率凹面折叠反射面天线结构展开状态。反射面壳体总厚度0.3 mm,由3层碳纤维复合材料编制预浸料成型。反射面结构展开后均方根(RMS)值5.1 mm,在轨热变形分析值0.04 mm,展开后频率3.3 Hz。折叠时背撑面与反射面沿折缝处的铰链折叠,然后反射面Z字形折叠。图4(b)为其Z字型折叠状态,在每一折痕位置为铰链结构。目前,由于型面精度低的原因,此类结构应用于SAR天线还需开展进一步的提升。

图4 复合材料铰链应用于折叠反射面结构

图5为美国休斯公司研制的用在北美移动通讯系统(MSAT)中的MSAT-1和AMSC-1(MSAT-2)卫星上的自回弹反射面天线[17]。天线反射面采用碳纤维增强复合材料薄壁结构,在反射面背面使用高回弹的弹性背架。在外力作用下,反射器被卷曲以便收纳于运载整流罩有效包络空间内,卫星入轨后,去除外力,反射器可利用其自身弹性恢复至所需要的型面。由于反射面构型为壳体结构,加上其背筋具有一定的刚性,其收拢比较低。

图5 自回弹反射面天线结构

图6是美国L’Garde公司基于聚氨酯柔性树脂体系研制的各种系列形状记忆复合材料充气可收展杆件[18]。聚氨酯柔性树脂具有低的玻璃化转变温度(Tg)。杆件由三层纤维/聚氨酯树脂基复合材料成型。通过聚氨酯树脂的配方,使得树脂能够抗空间的电离辐射环境以及不同的Tg温度。这种杆件在高于Tg温度时,树脂处于柔性状态,可以将杆件内空气抽出沿径向压扁后折弯,如图6(a)所示,入轨后,向杆件内腔充气后使得杆件伸展,然后利用空间的低温环境,使得杆件的温度低于玻璃化转变温度Tg,从而使杆件刚性化。

图6 基于形状记忆复合材料的可折叠杆件

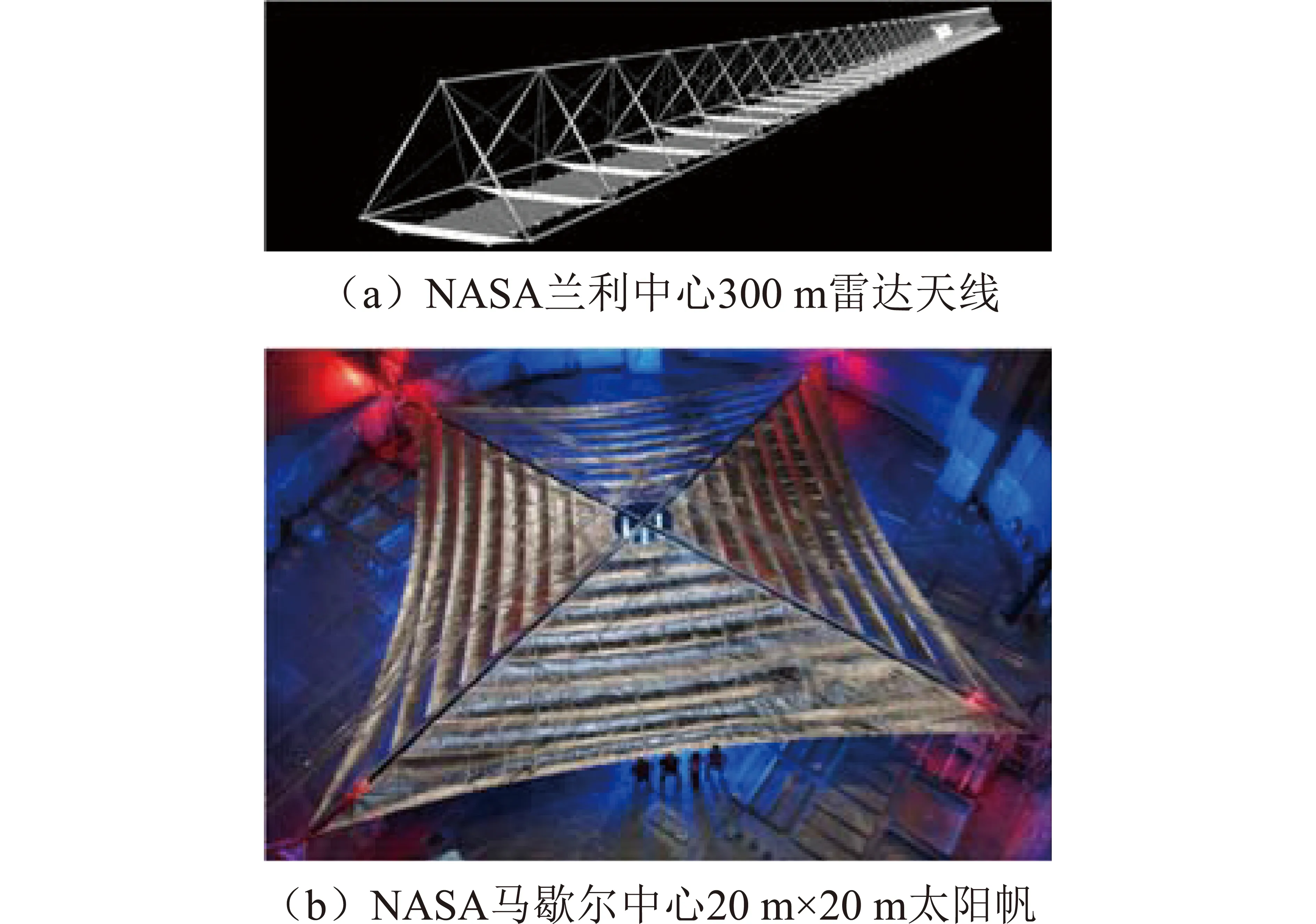

这种杆件应用于NASA兰利中心的300 m超长雷达天线(见图7(a))、NASA马歇尔航天中心的20 m×20 m太阳帆(见图7(b))、阿拉莫斯实验室为Cibola试验卫星研制的收展天线卫星(见图7(c))。由于杆件需要充气展开,一定程度限制了其应用范围,太阳帆和雷达天线桁架支撑结构还在地面验证阶段。

图7 基于形状记忆复合材料杆件的应用

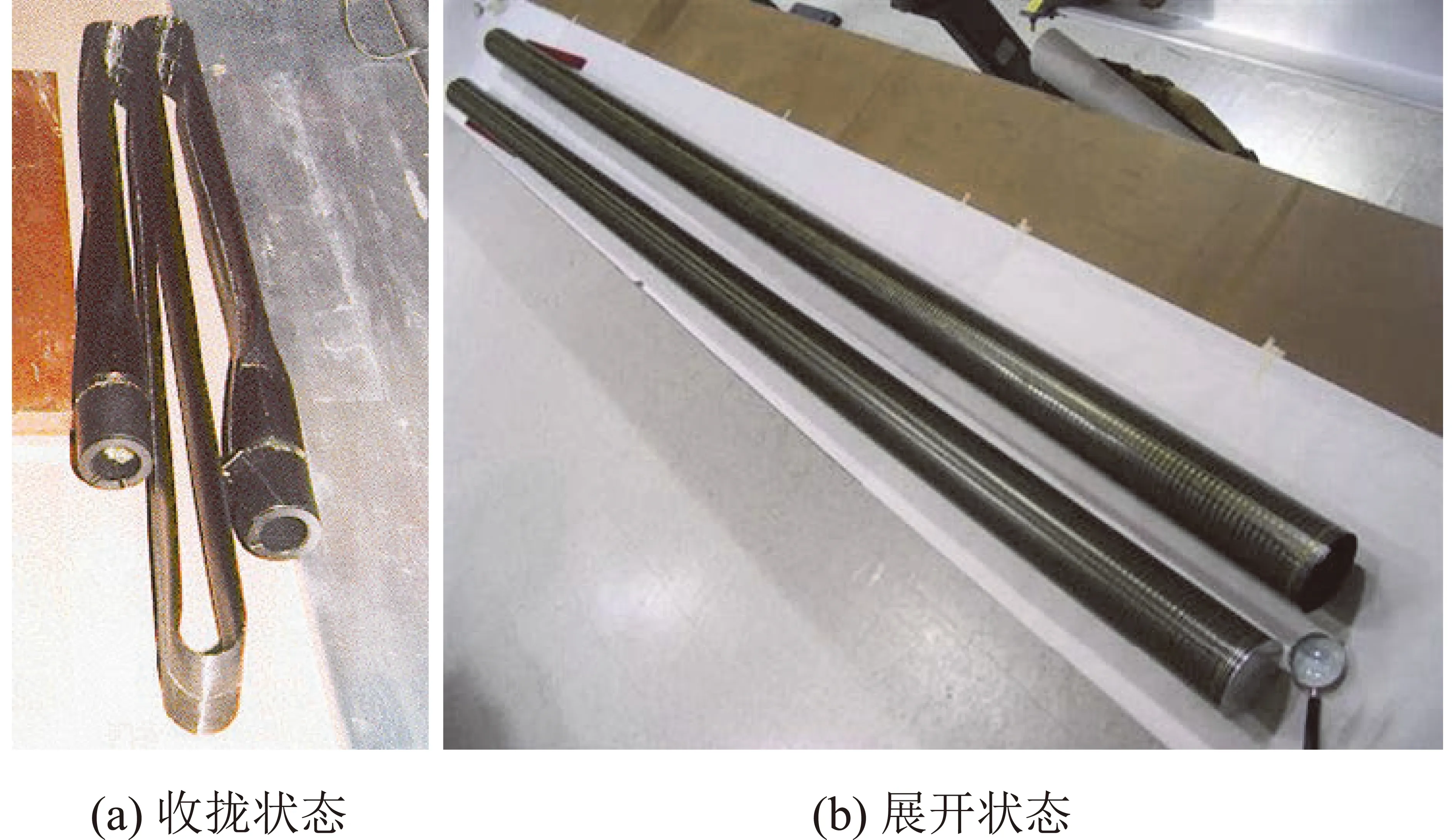

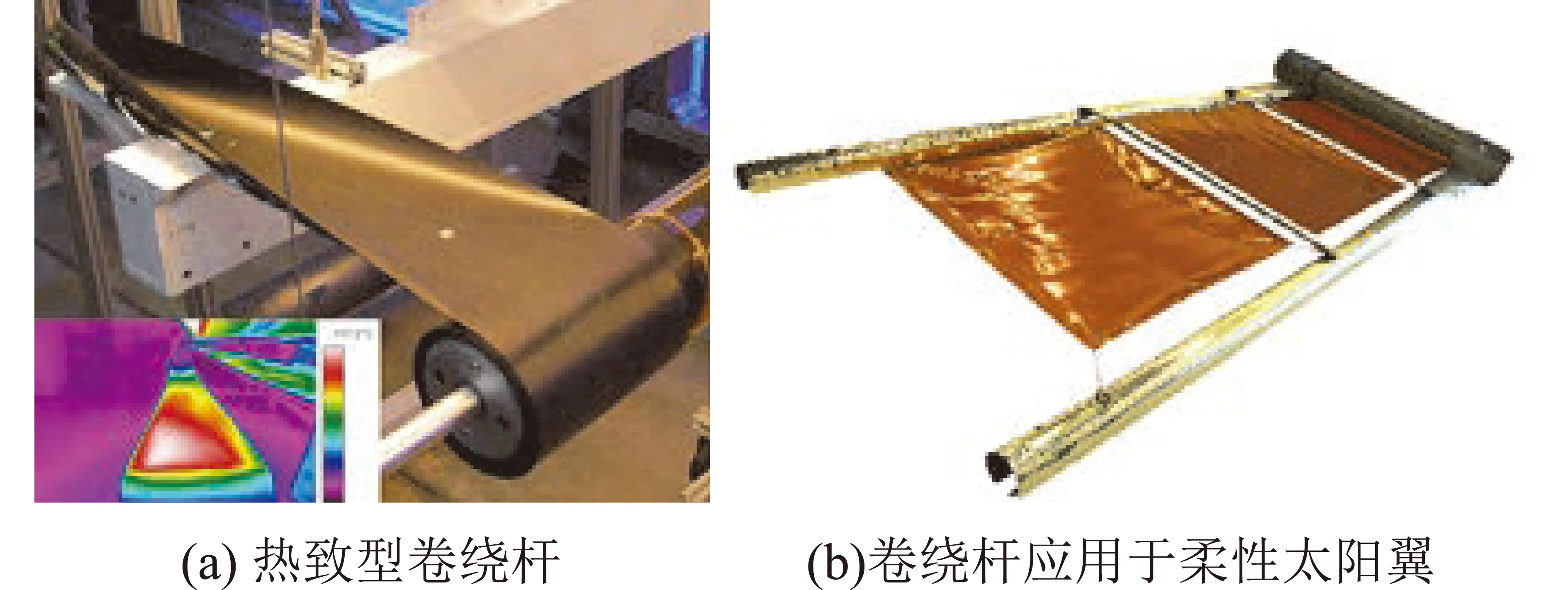

美国CTD公司也开展了形状记忆复合材料可收展结构相关的研制[19-20],展开铰链应用于战术星-2(TacSat-2)的太阳翼展开结构上,桁架铰链拟应用于小卫星的展开结构上。另外,CTD公司还研制了热致型C型弹性记忆杆[21],见图8(a)所示。杆件长度2.5 m,直径64 mm,在材料热激活温度以上可通过热绕驱装置卷绕,在地面环境低于材料热激活温度以下保持卷绕收拢状态;进入太空后通过太阳光加热可以自动展开成直管状态,并实现结构刚化,起到支撑作用。杆件最初拟用于卷绕式太阳翼上(见图8(b)),但后续尚未见其相关报道。

图8 拟应用于柔性太阳翼的热致型形状记忆复合材料

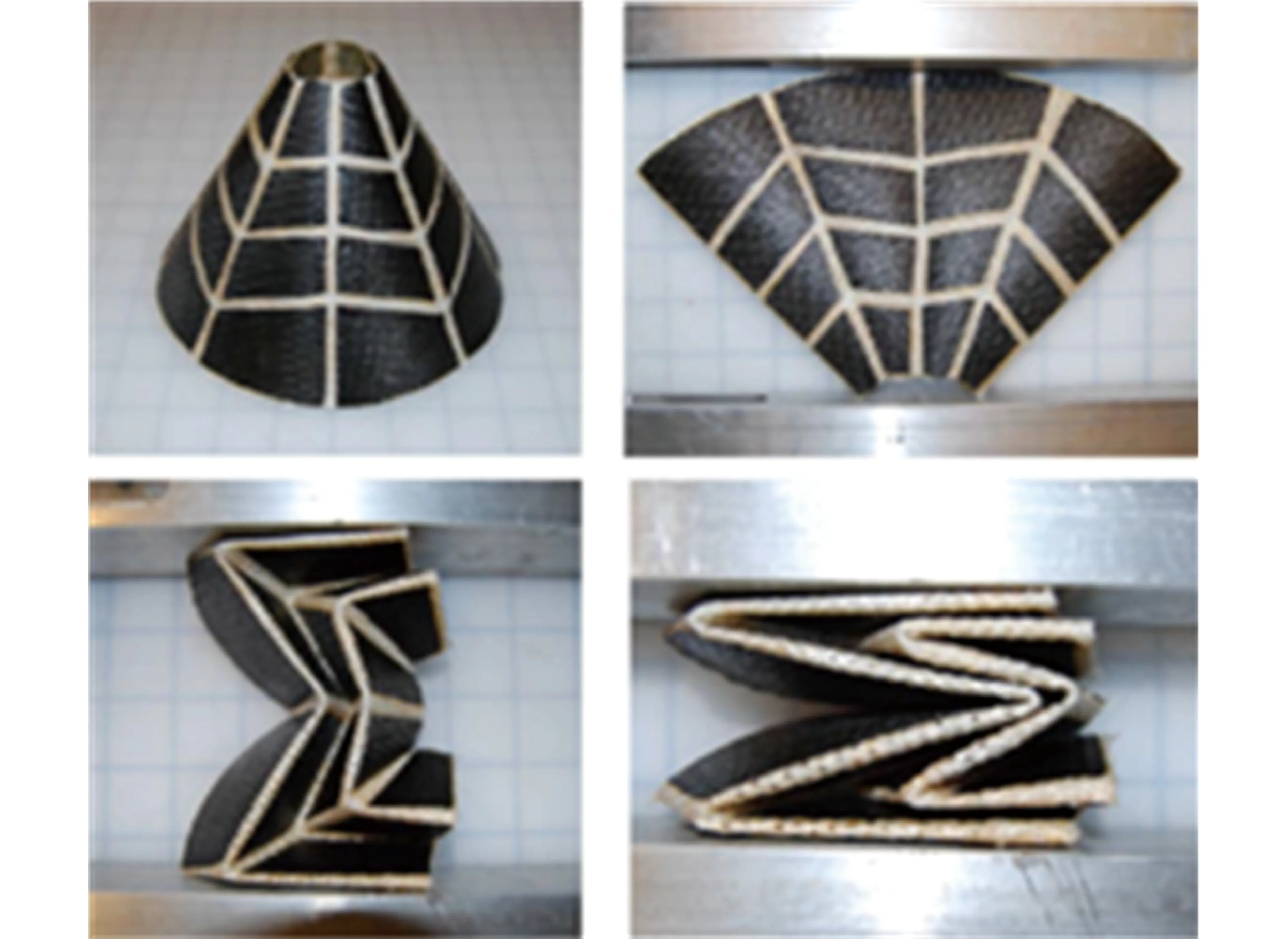

图9为加州理工大学[22-23]以立方星锥状天线需要收拢为研究目标,研制的基于双树脂体系的可展开结构,即在结构折弯大变形处采用柔性树脂,非折弯处采用传统热固性树脂,其收拢过程仿照Origami折纸技术折叠。成型过程为先将刚性处固化,其后在折弯处浸润柔性树脂,在紫外辐照环境下将柔性树脂固化。同样的双树脂体系也应用于柔性铰链上[24]。

图9 基于双树脂复合材料的锥型天线样件收拢过程

1.2 欧洲

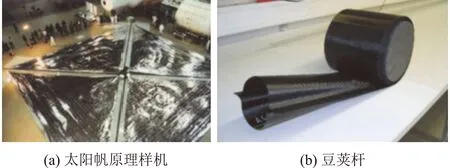

图10(a)为德国宇航局(DLR)和欧洲航天局(ESA)研制的利用太阳光压长周期飞行的尺寸为20 m×20 m的太阳帆地面原理样机[25-27]。原理样机由4根主豆荚杆(见图10(b))沿太阳帆的展开中心分别向4个方向展开,展开过程中同时牵引两侧的帆膜展开成平面。豆荚杆由两瓣0.1 mm厚的Ω型碳纤维复合材料相对胶接成型,铺层方向为0°和±45°,线密度只有62 g/m。Ω型截面高110 mm,宽度150 mm。研制团队于2009年在零重力飞行实验室飞机上开展了豆荚杆的零重力展开测试。类似的结构还有ESA资助的“用于离轨的可展开薄膜帆”项目的5 m×5 m离轨帆原理样机的展开状态[28]。

图10 应用于太阳帆的豆荚杆

图11(a)为英国和阿尔及利亚航天部门为3U微纳立方星研制的磁力计伸杆支撑结构[29-30]。支撑结构由C形卷绕杆、卷绕释放机构、电路板控制系统等组成,端部磁力计等负载设备重约0.61 kg。C形卷绕杆如图11(b)所示,展开总长度1.5 m,直径20 mm,C形张口224°。杆件厚度0.3 mm,由平纹编织布环氧预浸料碳纤维复合材料模压成型。杆件卷绕收拢力矩约26 N·mm,展开力矩约17 N·mm,由控制机构驱动其伸展和收拢。伸杆支撑结构在地面开展了功能及环境测试、热循环测试、模拟在轨温度(-20~+48 ℃)的展开和收拢测试、扰动裕度测试。AlSat-1N卫星入轨后伸杆支撑结构在约-3 ℃环境下成功展开,图11(c)为在轨展开图。

图11 应用于立方星的C形伸展杆

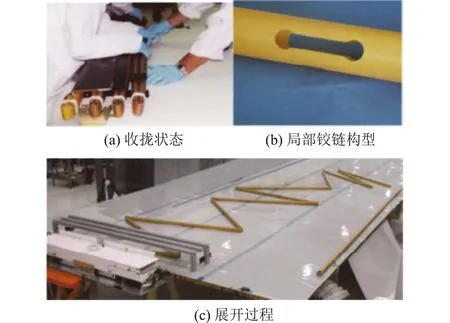

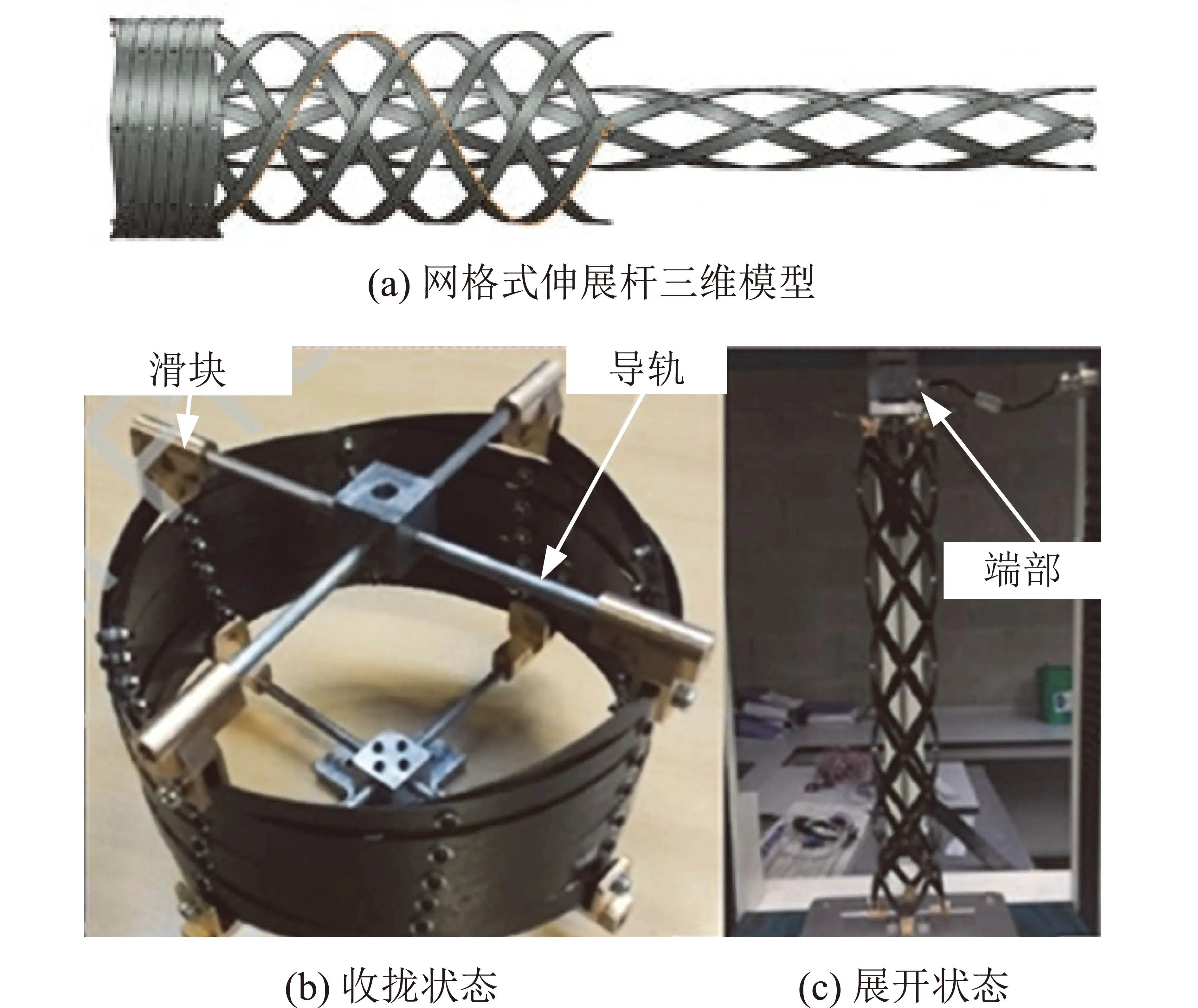

图12为爱尔兰利莫瑞克大学研制的一种应用于立方星上的轻质网格式可伸展杆件结构[31-32]。其由碳纤维复合材料窄带沿顺时针或逆时针相互交叉成对螺旋缠绕,在交叉点采用连接钉固定,使其能够自由转动。收拢时网格筒直径大,但高度低;展开时,网格筒直径小,可以伸展至较长的高度,见图12(c)所示。

图12 网格式可伸展杆件结构

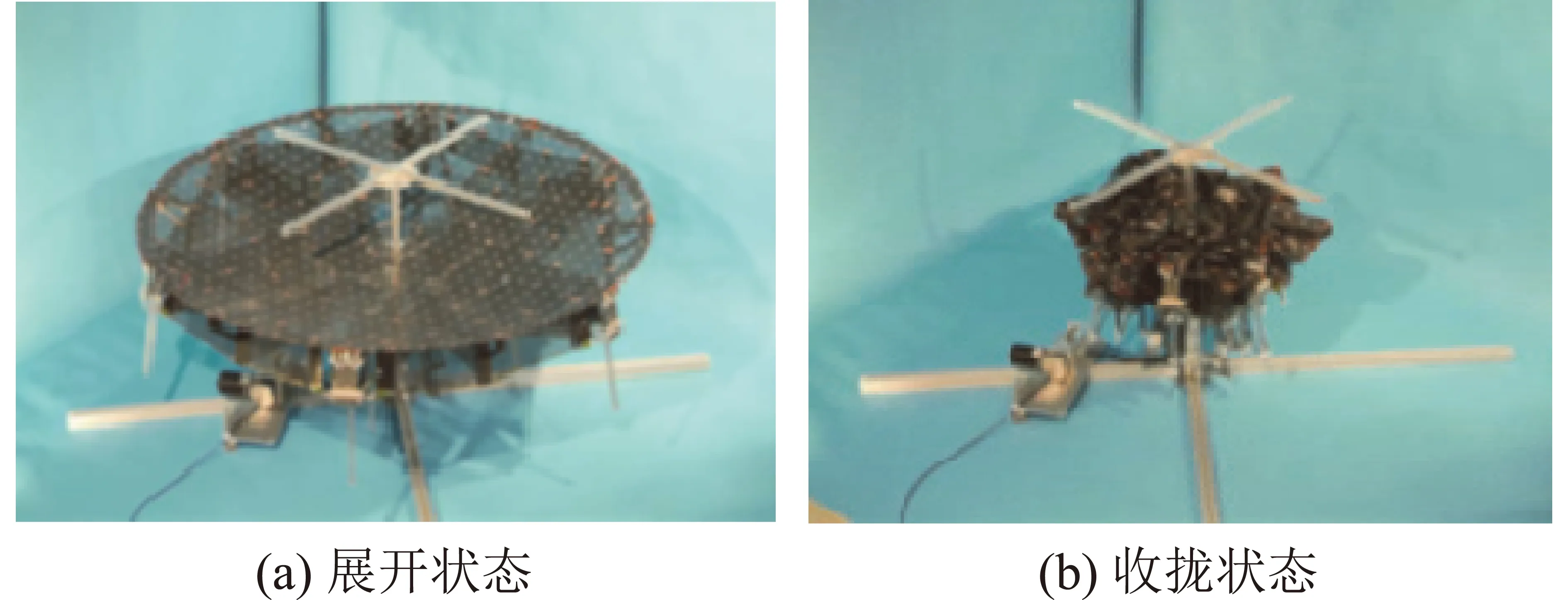

图13为德国慕尼黑大学研制的一种碳纤维增强的新型硅酮(Silicone)柔性树脂基复合材料(CFRS)[33-36]。新型Silicone柔性树脂具有低出气和挥发率、抗紫外辐射和原子氧、温度适应范围广、玻璃化转变温度低(仅-105 ℃)、可以室温成型等优点。柔性树脂浸润T300碳纤维三向编织物后固化成型复合材料结构。新型CFRS一方面有较好的面内刚度和低的热膨胀系数,另一方面有很好的折展性,可以较容易折叠为不同的形状。可收展固面天线相比于可收展柔性丝网反射面有很高的总均方根(RMS)精度,可以用于高频天线波段。

图14是用CFRS制成的反射面天线结构,反射面均采用图13中的三向纤维编织CFRS。图14(a)为展开状态,图14(b)为收拢状态。这种高收纳比的发射面天线的背筋采用分区设计,刚性区采用热固性树脂CFRP,柔性大变形区采用柔性树脂CFRS。

图13 基于三向纤维编织的柔性树脂基CFRS细节图

图14 基于CFRS的反射面天线原理样机展开和收拢

1.3 小结

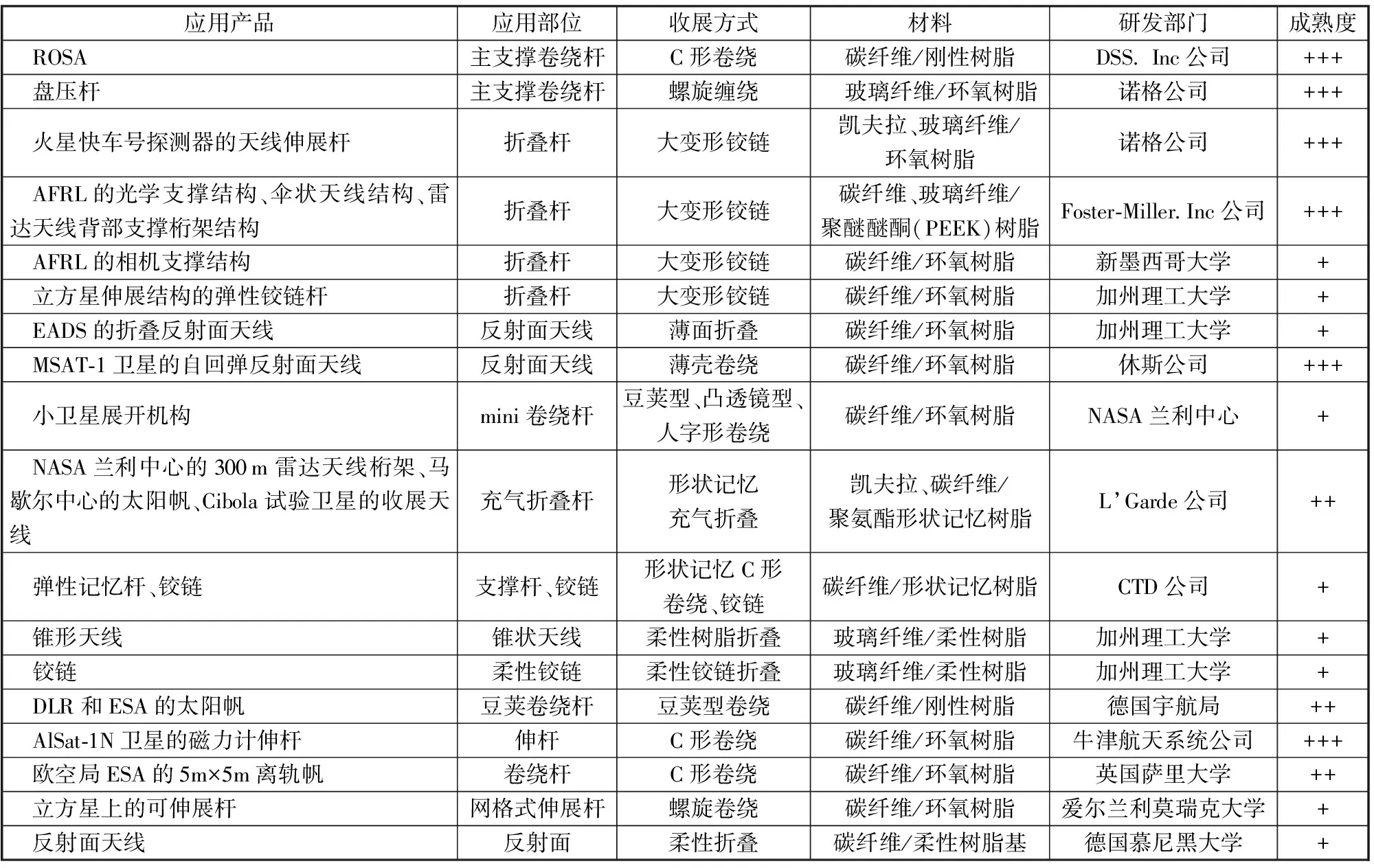

表1从应用产品、构型、材料、研发部门、成熟度等几个维度汇总了调研的国外航天器可收展大变形复合材料结构的应用情况。

表1 可收展大变形复合材料结构在国外航天器上的应用情况汇总

2 航天器可收展大变形复合材料结构的分类及应用场景

2.1 按不同树脂基材料的分类及应用场景

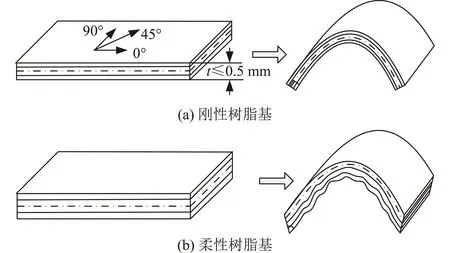

可收展大变形复合材料结构指具有可大变形收展特征的纤维增强树脂基复合材料结构,在变形收展过程中结构未发生损伤。通过对可收展大变形复合材料结构在国外航天器上的应用调研,按不同的树脂基体材料可分为以下两类(材料的变形原理如图15所示)。

1)刚性树脂基可收展大变形复合材料结构

利用材料应变能存储原理收拢和展开,大变形过程中结构局部仍为小应变假设状态,不需要大的力矩辅助驱动就可自动展开的结构。通常由传统热固性树脂基复合材料制成,为适应大变形可收展的功能,构型通常为薄壁结构(厚度t一般不超过0.5 mm)。结构的曲率变形仅允许在材料的弹性变形范围内,板壳结构的小应变假设成立,变形后壳体的中心面位置与变形前相同,如图15(a)所示。

图15 可收展大变形复合材料结构按不同树脂基体材料的收展变形过程

2)柔性树脂基可收展大变形复合材料结构

利用树脂的柔性特性发生大应变变形的结构。允许纤维微屈曲是柔性树脂基可收展大变形复合材料结构可以承受较大的弯曲变形的原因,结构小应变假设不成立,变形后壳体的中心面向凸侧偏移,如图15(b)所示。柔性树脂基可收展大变形复合材料结构按基体材料组份不同又分为形状记忆聚合物复合材料结构和类橡胶柔性树脂基复合材料结构。

(1)形状记忆聚合物树脂基复合材料结构(SMPC):利用树脂材料内部的两相基体发生大变形的结构,即保持宏观原始形状的固定相和可逆软化硬化的可逆相。较常用的为热致型形状记忆复合材料,低于树脂Tg(玻璃化转变温度)状态下结构在收拢状态硬化,通过外界加热至高于树脂Tg状态下结构软化变形至展开状态,然后降温低于树脂Tg状态下结构再次硬化。

(2)类橡胶柔性树脂基复合材料结构:树脂始终处于柔性状态的结构,柔性树脂类似于汽车轮胎橡胶、生物软骨组织等。允许纤维材料在折叠过程中微屈曲未损伤,从而达到高应变,同时存储的应变能可使结构自展开。

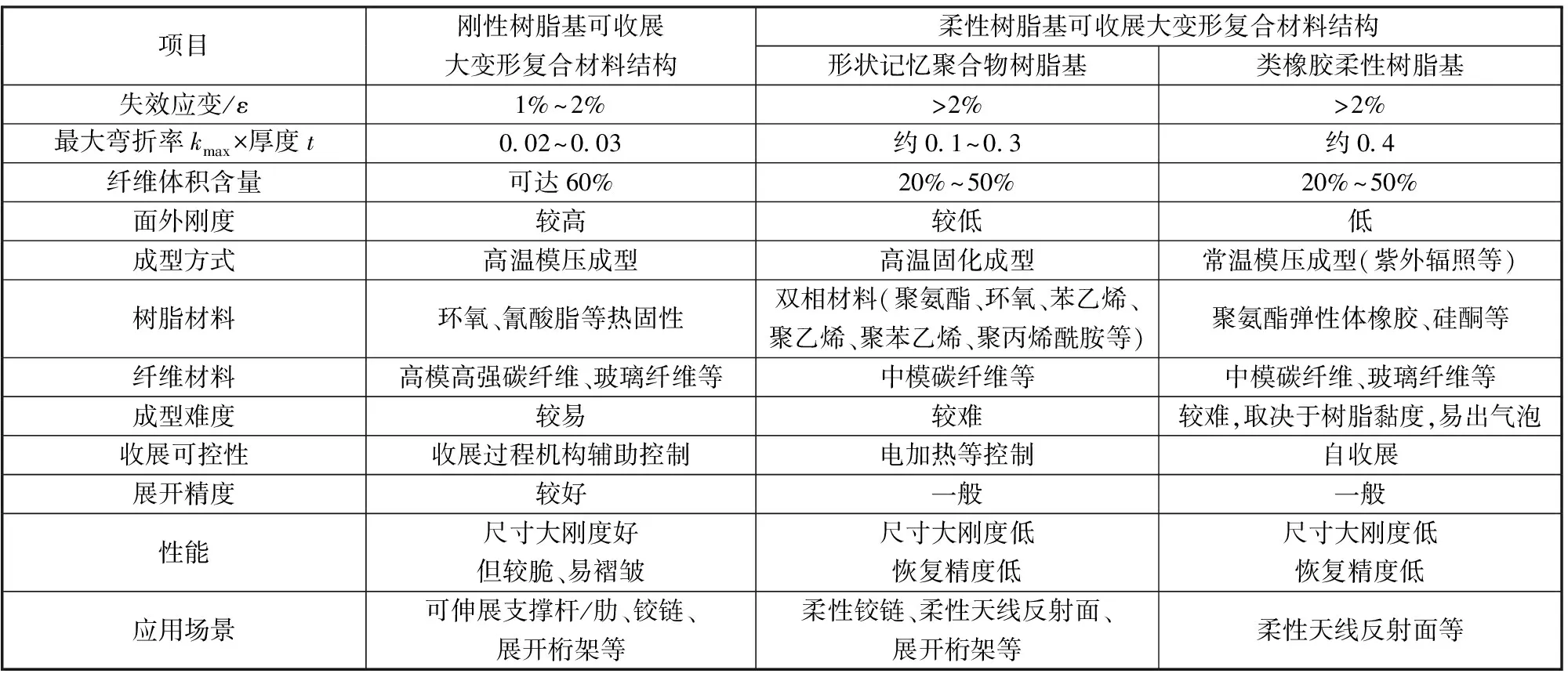

表2列出了两类可收展大变形复合材料结构的区别和应用场景。刚性树脂基可收展大变形复合材料结构的树脂为热固性硬质树脂,面外刚度较高,弯折率较小,弯折过程中易出现脆性开裂,常用于可伸展支撑杆、支撑肋、弹性铰链等。柔性树脂基可收展大变形复合材料结构的树脂为柔性树脂,纤维体积含量较低,面外刚度低,但弯折率较硬质树脂高,通常用于负载较小的柔性铰链、柔性天线反射面等。

表2 两种可收展大变形复合材料结构的区别与应用场景

2.2 按不同构型的分类及应用场景

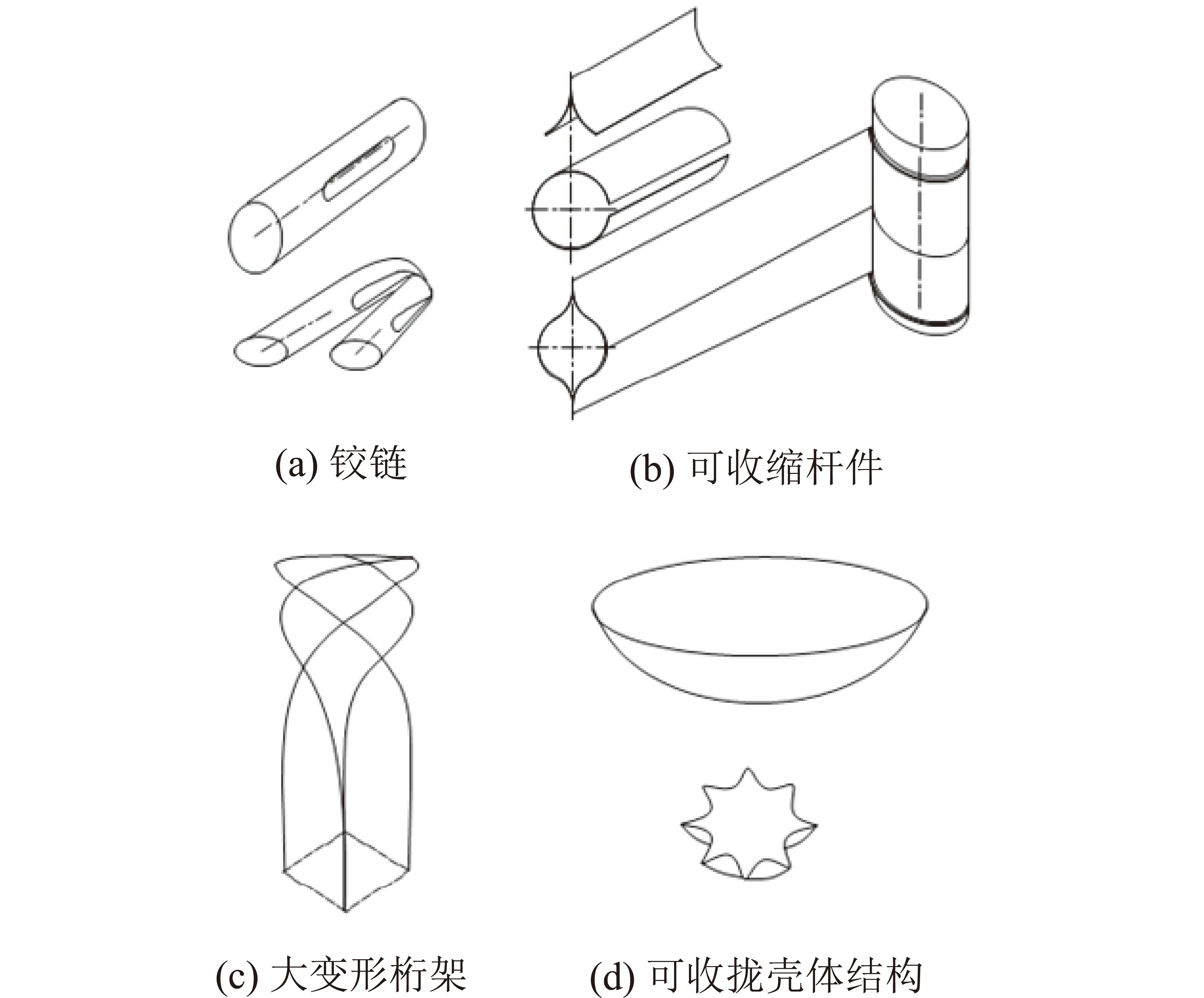

可收展大变形复合材料结构在构型上通常以铰链、可卷绕杆件、大变形桁架和壳体4种类型应用于航天器结构,如图16所示。

(1)铰链通过结构两端折弯后收拢,具体形式有两侧开槽式和C形等构型,在航天器结构上的应用有太阳翼铰链、大型SAR天线收展桁架的铰链等。

(2)可卷绕杆件的截面有人字形、C型、双Ω型(豆荚型)等(见图16(b)),在收拢过程中,首先将端部压扁平状态,然后以端部为起始,将杆件卷绕至卷轴上,在航天器结构上的应用有大面积膜类(如太阳毯、遮光膜、天线阵面等)的主支撑结构等。

图16 可收展大变形复合材料结构的不同构型

(3)大变形桁架通过沿展开方向均布若干根卷绕杆,展开前卷绕收拢于根部,通过弹性变形展开后,卷绕杆之间等间隔采用一定方式相互约束,提高展开刚度,在航天器结构上的应用有支撑需远离主结构载荷的伸杆/桅杆等。

(4)可收拢壳体通过将曲面折弯后收拢为体积较小的结构,在航天器结构上的应用有天线反射面等。

3 可收展大变形复合材料结构对我国航天器的设计及应用验证建议

可收展大变形复合材料结构在航天器上应用需面临两个本质上矛盾的需求:结构需足够柔性来满足大变形收拢特征;但另一方面,结构又需有足够的刚性来满足展开后支撑外载荷和/或结构自身的基频。也就是说,结构若过于柔性,则较难满足其基本的刚度需求;若过于刚性,其收展过程可能会发生损伤。所以,可收展大变形复合材料结构中的大变形部件通常作为关键核心部件应用于航天器结构,其性能优劣直接决定了可收展大变形结构能否可靠展开。

通过构型和参数等优化设计、材料性能及工艺制造摸索、可靠性试验验证等全流程研制和迭代,可以提高可收展大变形复合材料结构的应用成熟度等级。首先,由于结构的大变形特征,在收展过程中需抑制结构脆性开裂等形式的损伤,且控制稳定收展。其次,由于结构的折弯、超薄和超长等特性,在制造过程中需保证纤维的均布性、树脂组份配比的均匀性以及超长连续成型等。最后,由于严苛的空间环境条件,在应用过程中需针对空间环境进行验证。

综上所述,我国航天器可收展大变形复合材料结构的应用需开展设计、制造和空间环境应用验证三项关键技术的攻关工作。

3.1 设计

可收展大变形复合材料结构设计技术包含以下三方面内容。

1)构型设计和材料选型

首先需确定可收展大变形复合材料结构的构型,设计参数包括结构展开状态、收拢后的构型参数等。例如,C字形和人字形卷绕杆的截面尺寸,卷绕直径等。其次,确定纤维和树脂类型和铺层方式,如刚性树脂基还是柔性树脂基,碳纤维还是玻璃纤维等。可收展大变形复合材料层合结构的上下表层性能决定了收拢状态下的弯曲程度,故上下表层通常选取低刚度高应变的材料,如编织布材料;另一方面,由于结构展开后需要有较高的刚度,故中间层通常选择沿展开方向的单向铺层方式。

对于柔性树脂,还需考虑树脂的超弹性状态对纤维微屈曲的影响。另外,形状记忆聚合物树脂材料还需考虑可逆相树脂的百分比含量、玻璃化转变温度Tg、Tg转变前后的树脂杨氏模量等参数。

2)收展过程结构多形态特征的分析模拟及强度裕度评估

可收展大变形复合材料结构的收展过程难以通过解析方程求解,通常采用有限元模拟大变形复合材料结构的收展过程。由于收拢展开过程结构局部涉及到变形较为复杂,传统的隐式迭代分析模拟方法难以收敛,通常采用显式有限元模拟准静态收展过程。结构收展过程为多形态连续变化过程,边界约束条件的施加需保证各形态之间的连续稳定过渡。

在材料性能测试方面,由于结构大变形特征,与传统经典层合板理论的失效准则不同,大变形复合材料结构需要采用新的损伤准则来准确判断其剩余强度裕度、结构恢复率,如引入最小折弯半径、折弯弯矩、重复弯曲后的恢复率等参数。

3)展开后结构刚度特性评估

可收展大变形复合材料结构在轨展开后,需要评估结构的刚度特性是否满足航天器指标要求,还需考虑结构由于薄壁特征引起的局部稳定性等。

3.2 制造

可收展大变形复合材料结构制造分为刚性树脂基和柔性树脂基两类。

1)刚性树脂基可收展大变形复合材料结构由于最大折弯曲率较小,所以为使得结构有较高的收纳比,层合结构的总厚度一般不超过0.5 mm,采用超薄型预浸料(通常为0.03~0.04 mm)等。制造过程首先将预浸料放置于模具中,然后放置脱模布、透气毡、真空袋,检查真空袋密封性,最后将模具放于热压罐中固化,固化完成后,将阴模和阳模分开,清理打磨后,产品制造完成。采用超薄型预浸料时,树脂与纤维沿厚度、面内分布的均匀性、制造过程中的微裂纹抑制等,都影响展开过程中的可靠性、展开后的精度等,所以需开展成型后的纤维微观分析。

另外,随着航天器展开尺寸要求越来越大,可收展大变形复合材料主支撑结构的长度也要求越来越长,甚至达到上百米尺度。结构由于需要连续卷绕收拢,中间不宜拼接成型,只能采取整体超长连续成型。由于场地限制等因素,通过制作上百米的模具整体成型已无可能,所以针对超长复合材料卷绕杆还需发展复合材料的分段连续固化成型技术。

2)柔性树脂基复合材料在固化过程中,由于树脂基内部极易出现气泡,故采用控制外压大小、紫外辐照辅助等方式来抑制固化过程中的气泡产生,针对特定的树脂材料还需制定特定的工艺改进措施。树脂的增韧相填充比例等也影响收拢过程的可靠性。另外,形状记忆聚合物中两相树脂的固化温度、柔性树脂的树脂固化温度等的选取也影响成型的精度和刚度。

3.3 应用验证

可收展大变形复合材料结构的空间环境应用验证主要包括以下内容。

(1)通过地面吊挂、气浮等零重力模拟试验方法,开展可收展大变形复合材料结构展开过程的可靠性测试以及展开后的刚度测试。

(2)根据空间轨道及姿态环境特点,开展可收展大变形复合材料结构热真空状态下的可靠展开测试,并且在重复收展状态下对展开后的精度进行评估。

(3)空间高能粒子辐照、原子氧等对柔性树脂基材料的影响较大,可收展大变形复合材料结构还需开展材料级的耐空间环境辐照等测试和评估。

4 结束语

本文基于可收展大变形复合材料结构在国外航天器上应用情况的调研,从应用产品、构型、材料、研发部门、成熟度等几个维度汇总了国外目前的应用情况。比较了各类结构的力学性能和应用场景等,并建议我国可收展大变形复合材料结构从设计、制造、应用验证三方面开展研究,进一步扩展在航天器结构上的应用范围,提高其应用成熟度等级。