冷弯薄壁高强度合金钢光伏支架构件连接抗剪性能试验研究

2022-11-15强佳琪张国恒刘方达刘喜洋

马 辉,强佳琪,张国恒,刘方达,刘喜洋

(1.西安理工大学省部共建西北旱区生态水利国家重点实验室,陕西西安 710048;2.西安理工大学土木建筑工程学院,陕西西安 710048)

引言

面对日益严峻的能源安全形势和生态环境压力,人们越来越重视研究应用可再生能源[1]。目前,全球各国大力倡导“节能环保、低碳经济”的发展理念,太阳能作为一种绿色清洁能源,具有取之不尽、用之不竭的巨大优势,因此大力发展光伏发电产业意义重大。光伏发电作为一种可再生能源发电技术,具有安装简便、维修方便、无污染等优点,受到各级政府的高度重视,应用前景广阔。光伏支架承载着光伏电站的主体结构,选择经济合理的光伏支架不但能降低工程造价,还可以减少后期养护成本[2]。光伏支架通常采用钢支架,主要分为不锈钢和冷弯薄壁钢2种支架,如图1和图2所示。相较于不锈钢光伏支架而言,冷弯薄壁钢光伏支架具有结构较轻、强度较高、节约钢材等优点,具有重要的应用价值。

图1 冷弯薄壁型钢光伏支架Fig.1 Photovoltaic bracket with cold-formed thin-walled steel

图2 铝合金光伏支架Fig.2 Photovoltaic bracket with aluminum alloy

国内学者主要针对冷弯薄壁型钢构件的力学性能进行了一定的试验研究与理论分析[3-4]。沈祖炎等[5]参考《冷弯薄壁型钢结构技术规范》(GB50018-2002),采用二阶矩概率法对屈服强度高强冷弯薄壁型钢轴心受压构件的可靠度进行分析,确定其合理的计算模式、目标可靠指标及对应强度设计指标。卢林枫等[6]结合试验数据,验证了中国规范及美国AISI规范对于计算单颗螺钉抗剪承载力计算公式的可靠性。谢志强等[7]提出了优势互补的螺钉-铆钉混合连接,分析了现有承载力直接累加法的适用性,提出了改善的混合连接受剪承载力计算方法。闫维明等[8]对不同板厚组合下4种连接的抗剪性能进行了试验研究,发现规范计算结果过于保守,提出了基于相应破坏模式下的设计计算方法。Dong等[9]在经典屈曲应力公式的基础上,提出了冷弯薄壁型钢受弯构件简化的扭曲屈曲应力计算公式,并验证了其适用性。Dubina等[10]对冷弯薄壁型钢构件在单一和耦合失稳模式下由于几何缺陷导致的理论屈曲强度损伤进行了评估。Xie等[11]研究了现有冷弯薄壁型钢构件自冲铆钉连接计算方法的可行性,基于试验结果和分析,提出了一种新的节点抗拉强度设计方法。Zagari等[12]提出了一种基于Koiter方法的缺陷灵敏度分析方法,用以评价带孔洞的托盘架冷弯构件在压缩过程中的性能,证明了该方法的可行性。Kulatunga等[13]对受压荷载作用下带衬砌槽截面柱构件的承载力进行了有限元研究,并与试验破坏荷载进行了比较,验证了该模型的准确性。目前,国内外学者对冷弯薄壁高强度合金钢光伏支架构件连接力学性能的研究相对较少,而连接节点作为传力的关键部位对于支架的安全至关重要,因此有必要展开相关研究。

文中将自攻螺钉和螺栓应用于冷弯薄壁高强度合金钢光伏支架构件的连接,具有施工简便、连接刚度好,承载力高等特点。为了解光伏支架构件连接的力学性能,文中对光伏支架的连接试件进行抗剪承载力试验研究,通过观察其破坏过程及破坏现象,进一步分析其荷载-位移曲线,得到其极限承载力,明确其受力破坏机理,为冷弯薄壁高强度合金钢光伏支架的推广应用提供参考依据。

1 试验概况

1.1 试件设计与制作

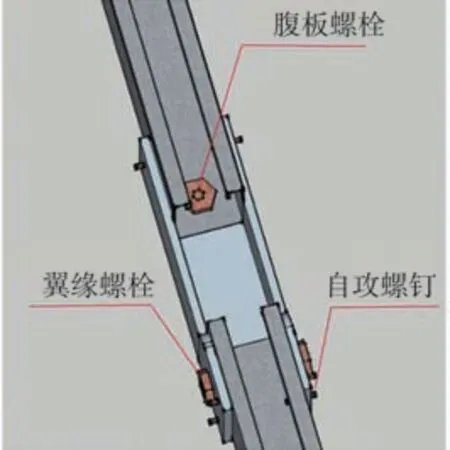

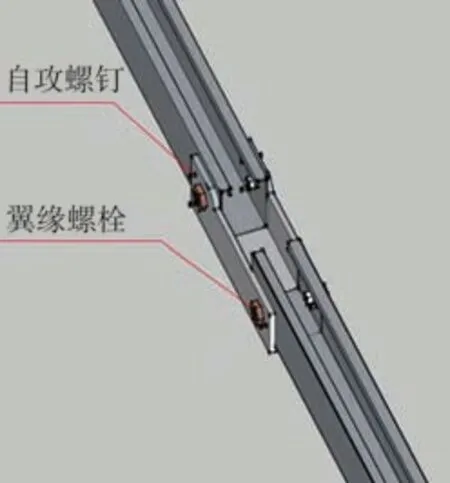

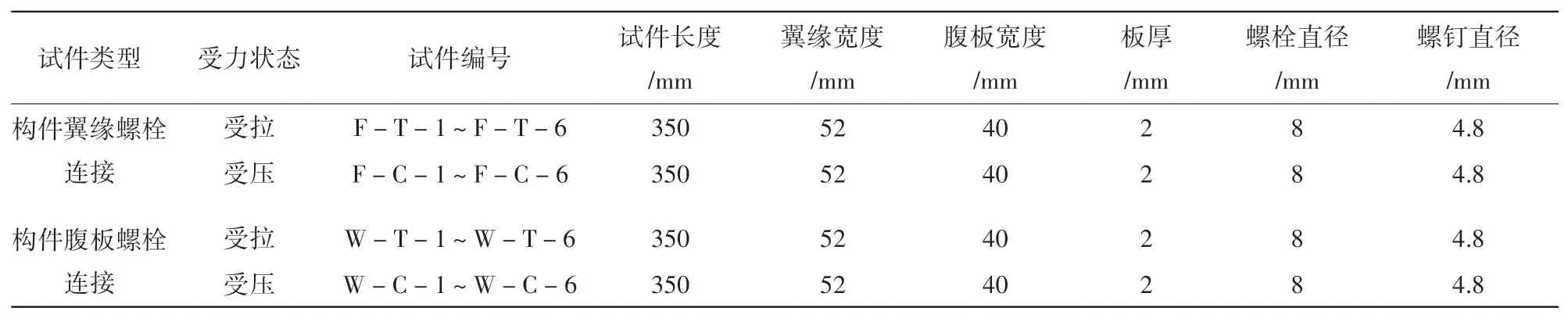

设计制作了24个冷弯薄壁高强度合金钢光伏支架构件的连接试件,并进行抗剪承载力试验研究,试验共分为4组,一组6个试件,长度均为350 mm,钢板厚度均为2 mm,设计参数见表1。试验钢材强度为G550,屈服强度为550 MPa,极限抗拉强度为610 MPa,弹性模量为205 GPa,伸长率为14%,满足《金属材料室温拉伸试验方法》(GB/T228.1-2010)对普通轻钢规定的伸长率不低于10%的要求,螺栓采用M8.0,自攻螺钉采用ST4.8级,按照螺栓布置位置的不同设有2种连接方式,即试件的腹板螺栓连接和翼缘螺栓连接,自攻螺钉布置在冷弯薄壁型钢的翼缘上,如图3和图4所示。

图3 腹板螺栓连接示意图Fig.3 Schematic diagram of web bolt connection

图4 翼缘螺栓连接示意图Fig.4 Schematic diagram of flange bolt connection

表1 试验设计参数Table 1 Experimental design parameters

1.2 试验装置及加载制度

冷弯薄壁高强度合金钢光伏支架连接件抗剪性能试验在西安理工大学结构工程实验室进行,加载设备采用50 t MTS电液压伺服仪,加载装置如图5所示。加载前检查试件安装及仪表等是否正常,试件安装时进行对中;开始加载后,采用近距离观测、拍照及现场记录等方法对试件的试验现象进行观察分析。本次试验采用位移控制单调荷载加载,首先对试件进行预加载,消除试件与夹具之间的滑移,然后采用1 mm/min的位移速率对试件进行加载;当试件的承载力下降到极限荷载的80%或不宜继续承载时停止加载,试验结束,试验数据由计算机自动读取。

图5 试验装置示意图Fig.5 Schematic diagram of test devices

2 试验结果及分析

2.1 破坏过程及破坏形态

本次试验部分典型的冷弯薄壁高强度合金钢光伏支架连接件的破坏形态如图6所示,主要描述如下:

(1)构件翼缘螺栓连接受拉:加载初期,试件无明显变化,随着荷载逐渐增大,自攻螺钉发生稍许倾斜;当加载至峰值荷载的60%左右时,端部的自攻螺钉被剪断,与螺栓接触的钢板圆孔被拉长(部分钢板孔壁被撕裂),同时伴有较小声响,此后构件之间的拉力通过螺栓传递;当荷载增加至峰值荷载时,与螺栓连接的钢材开始屈服,同时试件内部发出钢材的撕裂声,加载至试件不宜继续承载,试验结束。

(2)构件翼缘螺栓连接受压:加载初期,试件处于弹性,无明显变化;当加载至峰值荷载的40%左右时,试件中部出现轻微外鼓;加载至峰值荷载的65%左右时,试件中部出现较为明显的鼓曲,且自攻螺钉被剪断;当荷载加载至峰值荷载时,与螺栓接触的钢材受压屈服,直至试件不宜继续承载。

(3)构件腹板螺栓连接受拉:当荷载增至峰值荷载的40%左右时,自攻螺钉被拉斜,随后被剪断,构件之间的拉力通过螺栓传递;当荷载增至峰值荷载时,螺栓孔受压侧首先因挤压而发生褶皱变形,随着荷载的持续增加,褶皱处被挤压撕裂,螺栓被剪断,加载至试件不宜继续承载,试验结束。

(4)构件腹板螺栓连接受压:随着荷载增加,自攻螺钉被压弯;当荷载增加至峰值荷载的40%左右时,自攻螺钉被剪断,试件中部两端翼缘向外鼓曲较为明显;加载至峰值荷载时,与螺栓接触的钢材受压屈服,螺栓孔逐渐变大且被撕裂,试件内部发出钢材撕裂声,直至试件不宜继续承载。

综上所述,冷弯薄壁高强度合金钢光伏支架构件连接的破坏形态如下:在外荷载作用下,光伏支架构件连接的自攻螺钉首先发生倾斜,然后自攻螺钉被剪断,最后螺栓附近的冷弯薄壁钢板被压屈服,属于典型的承压破坏。

图6 部分试件的破坏形态Fig.6 Failure modes of some specimens

2.2 荷载-位移曲线

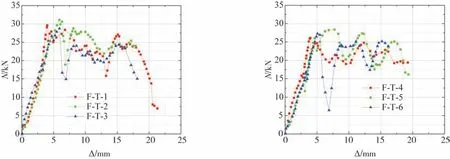

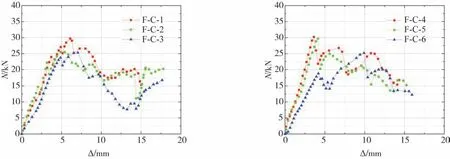

通过抗剪性能试验,可以得到各个试件的荷载-位移曲线,如图7~图10所示。表2为各试件的极限承载力值。根据试件的荷载-位移曲线,可描述如下:

图7 构件翼缘螺栓连接受拉荷载-位移曲线Fig.7 Tension load-displacement curve of members of the bolt on the flange

图8 构件腹板螺栓连接受拉荷载-位移曲线Fig.8 Tension load-displacement curve of members of the bolt on the web

图9 构件翼缘螺栓连接受压荷载-位移曲线Fig.9 Compression load-displacement curve of members of the bolt on the flange

图10 构件腹板螺栓连接受压荷载-位移曲线Fig.10 Compression load-displacement curve of members of the bolt on the web

(1)构件翼缘螺栓连接和构件腹板螺栓连接的受拉荷载-位移曲线分析。由图7和图8可见,各试件的荷载-位移曲线变化较为相似,加载初期曲线基本呈线性增长,试件无明显变形;当曲线达到第一个峰值点时,自攻螺钉被剪断,曲线逐渐下降,连接件之间的拉力改由螺栓承担;继续加载,曲线再次增长,直至出现第2个峰值点,此时与螺栓连接处的钢材屈服,螺栓孔逐渐增大;随后曲线呈明显的下降趋势。

(2)构件翼缘螺栓连接和构件腹板螺栓连接的受压荷载-位移曲线分析。由图9和图10可见,各试件的荷载-位移曲线变化较为相似,加载初期,试件处于弹性状态,荷载和位移基本呈正比例关系;加载至峰值荷载时,自攻螺钉被剪断,曲线呈下降趋势;继续加载,曲线再次增长,与螺栓连接处的钢材受压屈服,螺栓孔逐渐变大;峰值过后,曲线呈明显的波浪线形下降趋势。

表2 试件的极限承载力值Table 2 Ultimate bearing capacity of specimens

3 连接件承载力分析

由试验结果可知,试件达到峰值荷载时,翼缘上的自攻螺钉首先被剪断,其次是与螺栓连接处的冷弯薄壁钢板承压屈服,试件发生典型的承压破坏。因此,在进行构件连接承载力计算时,必须考虑自攻螺钉连接抗剪和高强螺栓连接抗剪的共同作用。目前,针对冷弯薄壁型钢连接的抗剪承载力设计,我国规范《冷弯薄壁型钢结构技术规范》(GB50018-2002)提出了用于计算抽芯铆钉和自攻螺钉连接抗剪承载力的计算公式如下:

当t1/t=1时,

且

当t1/t≥2.5时,

当1<t1/t<2.5时,Nfv可由式(1)和式(3)的插值求得。

式中:Nfv为铆钉或自攻螺钉连接抗剪承载力设计值,N;t为较薄板的厚度,mm;t1为较厚板的厚度,mm;d为铆钉或自攻螺钉的直径,mm;f1为钢板强度设计值(文中在计算中采用冷弯薄壁型钢的屈服强度值,即f1=fy=550 MPa),N/mm2。

结合《钢结构设计标准》(GB 50017-2017),并参考文献[14]的方法,提出承压型冷弯薄壁型钢螺栓连接抗剪承载力计算公式如下:

式中:Nbv为螺栓连接抗剪承载力设计值,N;d为螺栓杆的公称直径,mm;∑t指在不同受力方向中,其中某一方向承压构件总厚度的较小值,mm;α为调整系数;f2为承压强度设计值,N/mm2,当钢板屈服时,取钢材屈服强度设计值,即f2=fy=550 MPa;α取1.0;当螺栓被剪断时,取螺栓承压强度设计值,即f2=fcb,fcb与所连构件的钢材牌号有关,由于规范中缺少高强钢G550所对应的螺栓承压强度设计值,故基于钢材Q460所对应的螺栓承压强度设计值,对其乘以调整系数α进行计算,α取1.6。

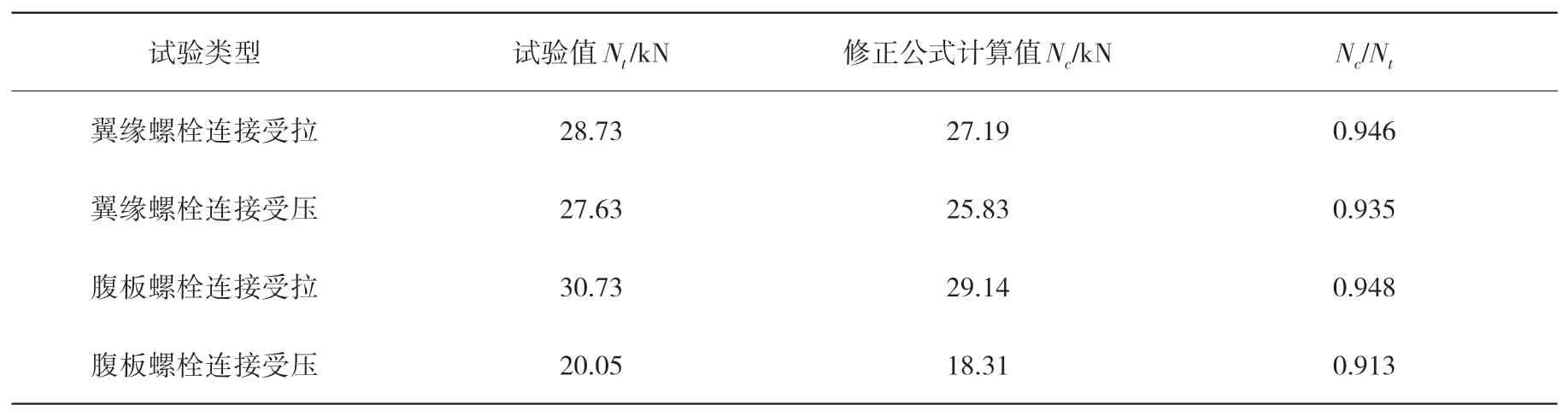

由于钢材采用高强度合金钢,构件破坏时发生的变形较小,类似于脆性破坏,为保证结构的安全可靠,需要对冷弯薄壁高强度合金钢材料强度指标进行修正,取f=0.9fy带入式(1)、式(2)及式(4)中计算。此外,当连接件处于受压状态时,试验过程中构件出现局部鼓曲,承载力有所下降,故考虑承载力折减,取折减系数为0.95,计算结果见表3。对比试验结果,试件的承载力试验值与计算值较接近,吻合较好。

表3 试件的承载力计算值与试验值的比较Table 3 Comparison between the calculated and test values of bearing capacity of specimens

4 结论

文中对冷弯薄壁高强度合金钢光伏支架两种不同连接形式的连接件抗剪力学性能进行试验研究,观察连接件的试验过程及破坏形态,并分析其荷载-位移曲线,主要研究结论如下:

(1)在外荷载作用下,冷弯薄壁高强度合金钢光伏支架构件连接的自攻螺钉首先发生倾斜,然后自攻螺钉被剪断,最后与螺栓连接处的冷弯薄壁钢板被压屈服,属于典型的承压破坏。

(2)冷弯薄壁高强度合金钢光伏支架构件连接的荷载-位移曲线分为3个阶段:加载初期处于弹性阶段,试件荷载与位移呈线性关系,曲线斜率基本保持不变;进入弹塑性阶段后,试件荷载-位移曲线斜率逐渐减小,荷载与位移呈非线性;达到峰值后,试件进入破坏阶段,此时荷载-位移曲线呈明显的下降趋势。

(3)构件翼缘螺栓连接受拉的极限承载力平均值比受压的极限承载力平均值高4.0%左右,在峰值荷载过后,构件翼缘螺栓连接的荷载-位移曲线整体下降更加平缓,表现出更好的延性。

(4)构件腹板螺栓连接受拉的极限承载力平均值比受压的极限承载力平均值高53.3%左右,可见构件腹板螺栓连接的抗拉性能远远大于其抗压性能。整体而言,螺栓在腹板上的试件比在翼缘上的试件刚度大,但螺栓在翼缘上的试件比在腹板上的试件延性好。

(5)基于现有规范公式,提出了冷弯薄壁高强度合金钢光伏支架构件连接的承载力修正计算公式,计算结果与试验结果相差不大,吻合较好,验证了计算结果的正确性。