基于分子动力学石墨烯台阶处摩擦特性的研究

2022-11-15李永旭欧阳再东湖南三一工业职业技术学院智能制造学院湖南长沙400410

李永旭 ,欧阳再东(湖南三一工业职业技术学院 智能制造学院,湖南 长沙 400410)

0 引言

机械系统中的摩擦和磨损不仅会造成能量损失,还会降低工件的使用寿命。随着机械系统不断趋于小型化,摩擦和磨损所产生的问题变得更加严重[1]。这是由于在微/纳尺度下,高表面体积比使粘附力和摩擦力对界面产生了更大的影响[2]。

宏观尺度下接触表面为多个微凸体相互接触而成,针对单凸体接触研究是了解摩擦机理的一个基本方法:微观尺度下,微凸体间原子级别相互接触,会直接受到化学键以及范德华作用力的影响。JKR理论以及DMT理论在原子级光滑接触表面摩擦力预测中具有重要应用价值,以上理论虽然并不能够对基底变形关于摩擦力的影响进行详细解释,但是在原子级薄层材料摩擦研究中具有重要作用。近年来,二维材料的出现为摩擦学的优化提供了新的解决方案,石墨烯作为二维纳米材料的代表,具有优异的光学性能[3]、电学性能[4]和力学性能[5-6]。

由于自身独特的层状结构,石墨烯具有良好的润滑性能,同时层面内碳原子也具有非常强的共价键作用,所以结构具有非常强的稳定性。因为石墨烯存在多种优异性能,因此在机械、材料以及电子等不同领域都得到了广泛应用,展开关于石墨烯摩擦特性的研究,有助于为其应用提供相关理论基础。石墨烯具有高比表面积、高杨氏模量、高拉伸强度和低摩擦系数等优点,可作为基材涂层材料以减少器件表面磨损,防止表面发生化学侵蚀。然而,石墨烯在减摩领域的应用仍然具有一定挑战性,研究发现,石墨烯的表面形貌对摩擦润滑性能具有较大影响[7-9]。

目前通过机械剥离法、氧化还原法、外延生长法所制备的石墨烯表面仍具有一定缺陷,润滑性能并不理想。因此,一些学者针对缺陷石墨烯的摩擦性能进行了研究,Qi等研究了刀尖划伤石墨烯后对其耐磨性的影响[10];李玉娟等利用分子动力学对石墨烯空位缺陷和SW缺陷的摩擦性能进行了分析[11],结果表明,两种缺陷石墨烯摩擦力大于完美石墨烯,空位缺陷使石墨烯界面势垒增大,导致能量耗散增加,摩擦力增大,SW缺陷使石墨烯表面形成凸起,阻碍探针滑移,摩擦力增大;华军等对双层缺陷石墨烯划切前的压痕进行了模拟分析[12],结果表明,薄膜中心存在缺陷时,破坏强度下降幅度明显,缺陷数目越多,其杨氏模量、破坏强度等就越低。

这些学者所研究的石墨烯大多为空位、SW等较小缺陷的情形,而对于因石墨烯涂层不完全或磨损较大后的阶梯型缺陷研究较少。石墨烯作为一种原子级薄层材料,目前对其墨灿机制还不够明确。

在以上研究方法中,分子动力学模拟是在统计力学的背景下,分析离散离子的特性,以此展开关于宏观连续物质特性研究的一种方法,存在非常高的时间和空间分辨率,尤其是在原子尺度问题分析中具有重要的参考价值。分子动力学模拟仿真研究能够对具体实验过程中存在的局限性起到有效弥补作用,且能够结合原子层面针对材料结构特性和其他特性实施分析,是针对纳尺度下摩擦学研究的一个重要方法。因此文章以分子动力学方法作为研究石墨烯阶梯处于不同下压力、阶梯厚度对摩擦特性影响的手段,通过石墨烯涂层在压头划切作用下的形貌变化探究阶梯处的摩擦机制,此研究将对涂层器件的发展和应用提供参考。

1 模型建立及模拟方法

1.1 模型建立

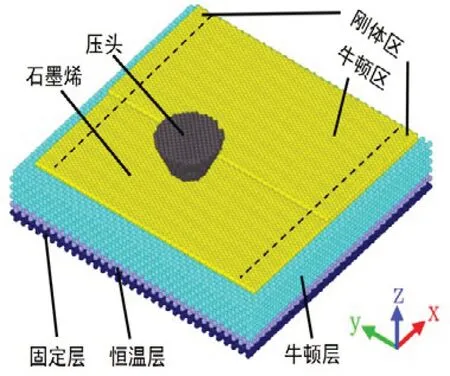

如图1所示,模型共由基底层、石墨烯层、压头三部分组成。沿下x、y、z方向的尺寸分别为20 nm×20 nm×4 nm,基底底端z向0~0.5 nm设定为固定层,固定层上方为恒温层,z向高度为0.5~1 nm,其余基底设为牛顿层,基底材质选为硅(Si);基底上方为石墨烯涂层,涂层由两部分组成,衬底层石墨烯在x、y方向的尺寸为19 nm×19 nm,阶梯层石墨烯在x、y方向的尺寸为10 nm×19 nm,石墨烯层y向两端0.2 nm宽度进行刚化处理,以防止石墨烯在压头摩擦的作用下发生横向移动;压头的形状为锥形圆台,圆台上下面的半径分别为0.2 nm和0.1 nm,圆台整体高度2 nm,压头材质为金刚石,划切过程中压头被设为刚体。

图1 石墨烯阶梯分子动力学模型

1.2 模拟方法

模型在x、y、z方向均采用周期性边界条件,模拟步长为1 fs。在模型加载前,首先对体系进行能量最小化,使模型达到稳态。其次,将体系置于NVE系综下弛豫20 ps,并用Langevin控温方式对基底恒温层进行控温,将体系目标温度设定为300 K。随后,压头在z向恒定力的作用下压入石墨烯衬底,压头稳定在石墨烯衬底后,以50 m/s的速度沿x正方向向石墨烯阶梯层滑动,滑动距离为5 nm。最后,沿50 m/s的速度回到划切起始点。模拟过程中每隔500步输出压头所受到的摩擦力Fx,每隔100步输出各原子的坐标信息。

文章采用AIREBO势函数来描述石墨烯层内间的相互作用;采用TERSOFF势来描述压头内碳原子、基底内硅原子、压头内碳原子和硅原子的相互作用;而对压头和石墨烯、基底和石墨烯之间的相互作用均采用LJ势函数描述,具体参数如表1所示[13-14]。

表1 Lennrad-Jones势函数参数

利用Lammps软件进行分子动力学模拟,采用Verlet算法进行计算,模拟结果采用OVITO软件进行可视化分析。

2 结果与讨论

2.1 不同下压力对石墨烯阶梯摩擦特性的影响

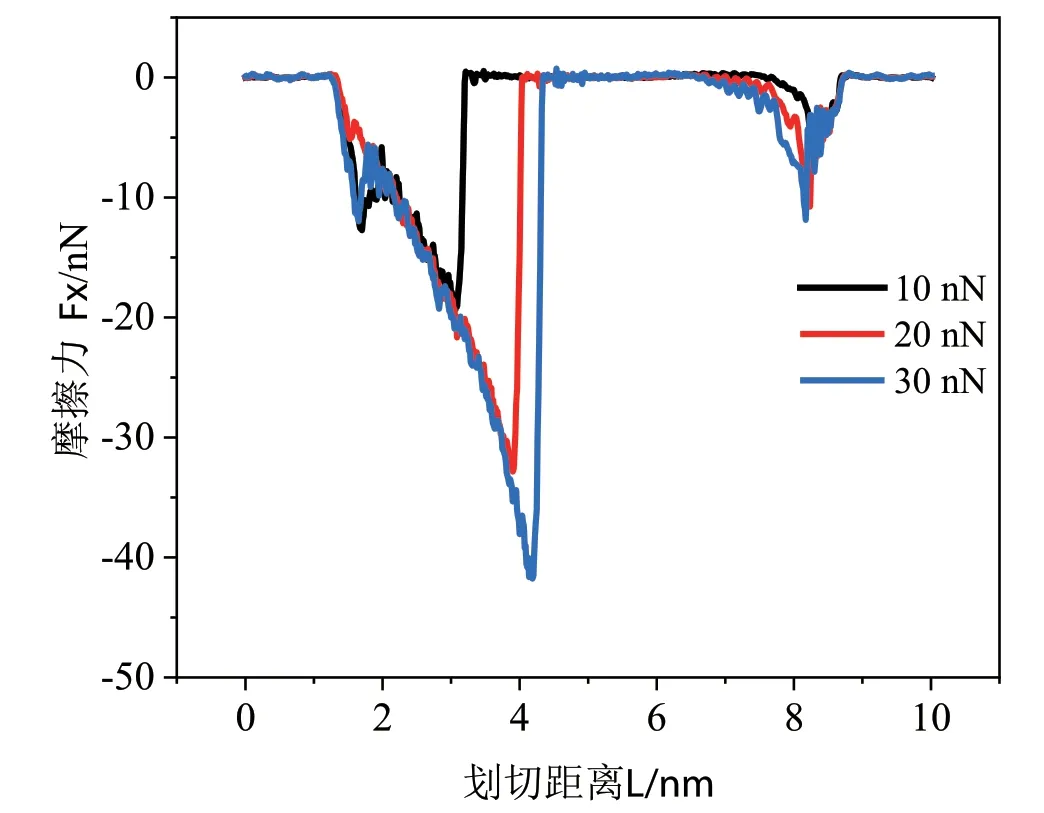

如图2所示,在压头向石墨烯阶梯攀升的过程中,当压头接触石墨烯台阶时,摩擦力Fx迅速增大,滑行一段距离后,摩擦力值迅速回落至摩擦初期阶段。这主要是因为石墨烯作为二维材料,仍具有一定厚度,当石墨烯边缘被固定,压头在接触石墨烯阶梯时会受到石阶梯层的严重阻碍作用,在压头持续移动的过程中,石墨烯变形严重,在变形量达到一定程度时,在压头正角度的影响下,石墨烯迅速恢复至初始构型,压头攀升至石墨烯阶梯上,石墨烯阶梯层对刀具阻碍作用瞬间消失。结合石墨烯z向应变云图,可证实上述说明。

图2 不同压头下压力摩擦力 Fx 随划切距离 L 的变化关系

而当压头沿反方向划切回落时,压头受到与攀升过程相同方向的摩擦力,但摩擦力数值较小,这是因为刀具角度和下压力的共同作用,刀具还未下落至石墨烯衬底时,石墨烯阶梯边缘已经被压至压头侧面,产生与压头攀升过程相同的变形,但变形程度相对于攀升过程小得多。

且压头不同下压力对完整石墨烯表面的摩擦性能影响较小,但对于石墨烯阶梯处的摩擦影响较大,随着下压力的增加,压头在攀升和回落过程中的摩擦力均有所增加,这是因为较大的下压力使石墨烯阶梯产生更大的变形,使石墨烯的能量升高,降低了石墨烯的稳定性。

2.2 不同石墨烯阶梯层数对摩擦特性的影响

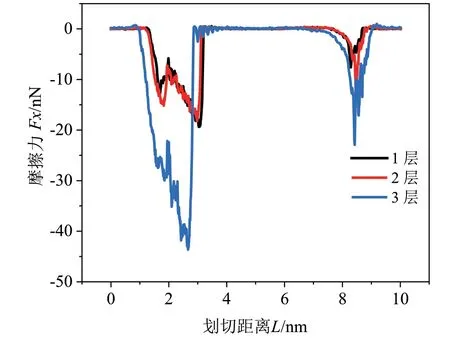

如图3所示,随着石墨烯层数的增加,摩擦力在压头攀升与回落阶段均有所上升,但1层与2层石墨烯阶梯所产生的摩擦力相近,3层石墨烯对摩擦力的影响明显升高,且摩擦力增大与降低起始点有所提前。这是由于压头与石墨烯之间层高作用,使压头侧面与石墨烯阶梯提前接触,三层石墨烯较强的机械强度使刀具提前向上攀升,石墨烯提前恢复初始形貌。

图3 不同石墨烯层数摩擦力 Fx 随划切距离 L 的变化关系

2.3 不同变量对石墨烯能量产生的影响

如图4所示,当压头接触阶梯边缘时,石墨烯的势能Pe升高,且达到一定位置时,势能迅速降低,并随下压力的增大,势能升高越明显,这是因为随压头与石墨烯阶梯接触,石墨烯变形不断增大,原子间相互作用力加强,迫使能量不断上升,降低石墨烯的稳定性,当压头下压力无法抵抗石墨烯势能的升高时,下头攀升至石墨烯上方,此时石墨烯迅速恢复至初始形貌,导致能量迅速降低,提高了墨烯稳定性。

图4 石墨烯势能Pe随划切距离L的变化关系

3 结语

摩擦力组成主要为范德华作用力和基底变形移动粘弹性离沟力,由于受到重载作用的影响,石墨烯基底凸体变形移动所需能量占了大量平均摩擦能量损耗。在相同荷载作用下,小尺寸探针更容易加大基底变形,也就需要更多能量移动基底土体变形。在多层石墨烯中,层数对于摩擦性能具有直接影响,荷载相同情况下层数越多,摩擦力增大与降低起始点越提前,相应的变形量越大,压头所受摩擦力随着石墨烯阶梯层数的增加而增加,也就需要更多能量。通过研究可以发现,石墨烯摩擦性能受到多种因素的影响,其中压力荷载作用影响较大。文章基于分子动力学结合Lammps软件研究了压头不同下压力、石墨烯阶梯不同层数对石墨烯摩擦特性的影响,做出相应解释。所得到的结论如下:

(1)完整石墨烯条件下,不同压力对石墨烯摩擦特性的影响较小,在石墨烯阶梯处摩擦力产生剧烈变换;随下压力增加,压头所受摩擦力增加越明显。

(2)石墨烯阶梯在压头攀升和回落阶段均对摩擦力产生影响,其中,攀升阶段明显高于回落阶段的摩擦力。

(3)压头所受摩擦力随着石墨烯阶梯层数的增加而增加,3层石墨烯对摩擦力的增加最为明显。

(4)石墨烯的势能在压头划切的作用下有所增加,且势能随着下压力的增加而增大,降低了石墨烯的稳定性,提高了石墨烯的破损几率。