腈纶扁平纤维纤偏的影响因素及纠正方法

2022-11-15胡革胜中国石化安庆分公司腈纶部安徽安庆246001

胡革胜(中国石化安庆分公司腈纶部,安徽 安庆 246001)

0 引言

扁平腈纶纤维是一种截面为椭圆形或接近于矩形的腈纶纤维,具有特殊的光泽,良好的刚性,可以用作人造毛皮、绒毛玩具、室内装饰等,具有广阔的市场前景。

纤度是腈纶扁平纤维质量中的一个重要指标,它对于制品的品质影响很大,纤维的成形过程进行得越均匀,纤维及制品对各种变形的稳定性就越高。实际生产中,纤偏就是衡量纤度的指标,它是指纤维实际纤度和名义纤度之差与名义纤度的比值,它反映了纤度的偏离程度。

不同品种纤维的纤偏控制难易程度是有区别的:安庆腈纶现阶段对扁平纤维3.66 XB、6.66 XB、13.33 XB、21.11 XB等品种的优级品指标控制在±8%,而实际生产中腈纶扁平纤维的纤偏往往波动较大,特别是细旦扁平纤维,在生产中也较难控制,从而造成纤偏较大。

现从生产实践结合安庆腈纶湿法纺丝工艺的特点,对扁平纤维纤偏的影响因素作一些具体的分析(纤度的测定有称重法、震荡仪测定法,本文排除人为测定误差,主要从生产控制过程的角度来探讨扁平纤维纤偏的影响因素),并提出具体的纠正方法。

1 原因分析

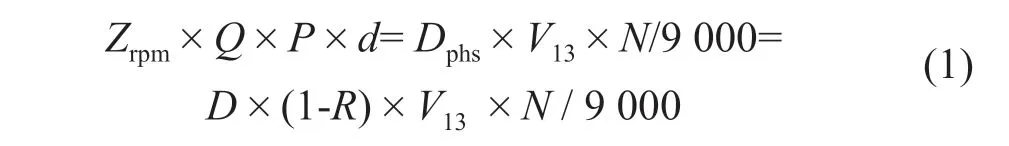

分析腈纶纤维纤偏的影响因素先从一个公式入手。由于生产是连续性的,计量泵每分钟提供的聚合物的质量与每分钟经过F13(热牵伸出口辊)的丝束所含聚合物的质量是相等的。于是有:

式中:Zrpm为计量泵转速;Q为计量泵每转的出胶量;P为原液的含固量;d为原液的比重;V13为纺速(F13辊的线速度);N为喷丝头的孔数;R为纤维的总收缩;D为定型机出口处纤维的纤度。

把公式(1)转换为公式(2):显然纤维的纤偏与计量泵的转速、计量泵出胶量、原液的含固量及比重、纺丝速度(F13的速度)、喷丝头状况和纤维的总收缩等是密切相关的,现依次对上述影响因素进行逐个分析,之后提出一些预防纠正措施。

1.1 计量泵的转速

根据公式(2),Zrpm↑纤偏跑正,Zrpm↓纤偏跑负。检查以下原因:

(1)计量泵与电机是否同步,计量泵转数与变频器控制是否有误差,如有异常,联系电气人员及时处理。

(2)计量泵的转速设定是否正确。如不正确,工艺人员应该重新设定。

1.2 计量泵的出胶量

出胶量↑纤偏跑正,出胶量↓纤偏跑负。检查原因及处理方法:

(1)计量泵的入口压力是否波动,检查原液供料泵、增压泵压力是否波动,或设定值是否正常,有问题及时处理。

(2)计量泵自身原因。泵体漏胶或者由于长时间运转造成计量泵磨损、腐蚀严重而导致供胶量不准,如发生这种情况,立即联系维修更换计量泵。

(3)计量泵入口管线是否有泄漏点而导致出胶量不足。如有泄漏点及时处理。

1.3 喷丝头状况

喷丝头状况主要有两种:喷头漏胶。漏胶会造成纤偏跑负;喷板的喷丝孔堵塞严重,纤偏跑正。另外,计量泵胶管漏胶,烛形过滤器漏胶等也会造成纤偏跑负。

处理方法:更换纺丝喷丝板的同时必须更换烛形过滤器,换喷丝板时,一定要检查喷丝板是否清洗干净,紧固喷丝板时要仔细、认真,以防漏胶。

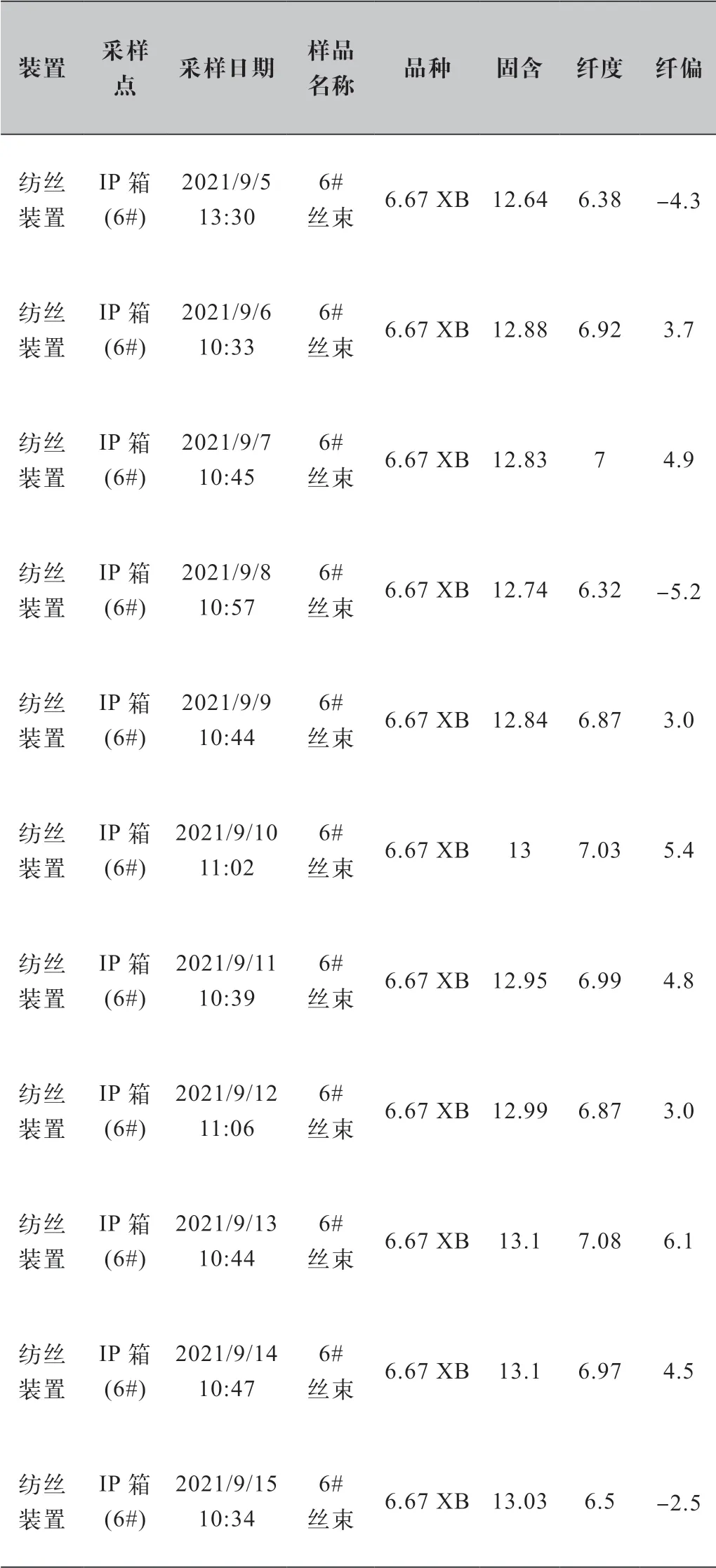

1.4 原液的含固量

原液含固量的波动对扁平纤维的纤偏影响很大(如表1所示),表中是纺丝装置2021年9月份6D扁平(6.67 XB)纤维部分质量数据,如图1所示,原液含固量的变化对纤偏影响非常明显。原液的含固量高,纤偏跑正;含固量低,纤偏跑负。跑正纤偏时,下调计量泵转速;跑负纤偏时,上调计量泵转速。同时,原液含固量要及时作相应调整。

表1 纺丝装置9月份6D扁平(6.67 XB)纤维部分质量数据

图1 含固量对扁平纤维纤偏的影响

另外,原液中第二单体含量高,在相同的干燥条件下,纤度偏大;原液杂质含量高,凝固时,在丝条中占据体积,相应降低了聚合物的含量,洗涤去除杂质后使纤度偏小;二氧化钛分散性差,局部堵孔,使纤度偏大。一旦出现这些情况,聚合装置要及时处理[1]。

1.5 纺丝速度(V13)

(1)纺速是否变化,V13↑纤偏跑负,V13↓纤偏跑正。如有变化,检查:① 变频器原因,实际速度与设定速度不符,及时联系人员进行处理;②纺速设定不对,工艺人员及时调整。

(2)总牵伸倍数不对。牵伸倍数↑纤偏跑负;牵伸倍数↓纤偏跑正。总牵伸倍数的影响因素有:喷丝头拉伸率、溶剂牵伸与热牵伸。

①喷丝头拉伸率。生产中是采用喷头负拉伸的,采用负拉伸在相同的浸渍长度内可增加原液细流在凝固浴中的停留时间,从而达到缓和凝固速度的目的。扁平纤维的负拉伸率比常规纤维的负拉伸率绝对值要大。但喷丝头负拉伸率绝对值不能太大,一方面如果太大,纺丝原液刚出喷丝板面时胀大效应严重会影响扁平度,另一方面为了控制一定纤度,拉伸倍数就需大大提高,这样纤维的刚性过大勾强下降,成品纤维也缺少蓬松感[2]。喷丝头拉伸率如公式(3)所示:

式中:φ为喷丝头拉伸率;VL为第一拉丝辊速;V0为喷丝速度。

②溶剂牵伸。溶剂牵伸的主要影响因素有:温度、浓度、溶牵倍数。

温度的影响:温度高,冻胶体脱液过度,初生纤维的可塑性下降,导致拉伸比下降。温度低,冻胶体脱液少,初级溶胀度大,网络结构太弱,经不起高倍拉伸,同样导致最大拉伸比下降。所以,通常温度控制在42~48 ℃,如果温度不正常,自控、循环岗位需检查处理调节阀、加热器等。溶牵浓度的影响:溶牵温度选定后,浓度也要适当,浓度对纤维的纤度有一定影响。所以生产中溶液的浓度一般控制在4.2%左右。实际生产中的溶牵浓度是通过进入溶牵水洗的量来控制的,因此在操作时,一定要保证进入溶牵的水洗量。生产中经常通过多清洗水洗滤网、溶牵滤器来保证溶牵的量,但量要适中,从而保证溶牵浓度在合适范围。另外,回收装置蒸发系统的波动也可能使冷凝液窜有硫氰酸钠而导致溶牵浓度过高,这要根据实际情况及时进行处理。溶剂牵伸倍数的影响:初生纤维的溶胀率高,取向度低,经不起高倍数拉伸,所以溶剂牵伸倍数不能过大;若溶剂牵伸倍数太低,则初生纤维的强度提高不大,在水洗和预热时,会产生断丝,并且牵伸倍数太低会增加热牵伸的难度,而导致总牵伸倍数不够,影响纤维纤度。如果牵伸倍数不对,技术人员应该重新设定参数。根据生产经验,腈纶扁平纤维溶剂牵伸倍数应比常规纤维2.5倍略大。

③热牵伸。在湿法纺丝中,热牵伸是完成纤维拉伸过程的主要工序。纤维在拉伸过程中,大分子或聚集态结构单元发生舒展,并沿纤维轴向排列,同时还会随着相态的变化,伴随着其他结构特征的变化。热牵伸的效果直接影响纤维的纤偏。热牵伸的主要影响因素有:聚合物相对分子量、牵伸时间、纤维的排列均匀性、温度、牵伸倍数、热水循环量等。

聚合物相对分子量。过大过小都不利于牵伸,不仅易产生断丝、毛丝,而且会使丝束拉伸不均匀而造成纤维纤度不均。这时聚合要及时调整。牵伸时间、纤维的排列均匀性、温度、热水循环量等不符合要求,都会造成丝束拉伸不均匀,甚至毛丝、断丝,从而影响纤维的纤偏。相同牵伸倍数下,牵伸时间与纺速有关,不符合要求,工艺技术人员应重新调整。纤维排列不均,现场调整导丝杆。热水温度、循环量不合要求,循环岗位需及时调整。热牵伸倍数,其大小直接影响总牵伸倍数,在保证纤维质量的前提下,牵伸倍数应该尽量低,随着牵伸倍数的增加,纤维的纤度减小,强度增加,延伸度下降(如表2所示)。扁平纤维的总牵伸倍数比常规纤维的牵伸倍数要略大。

表2 拉伸倍数对纤维性能的影响

另外,热牵伸皮压辊的状态也会影响热牵伸的倍数,如果皮压辊变形、汽缸漏气都会造成丝束在辊面打滑导致牵伸倍数不够,而使纤维的纤偏跑正。遇到这种情况应及时通知维修处理。生产扁平纤维时的热牵伸皮压辊压力比生产常规纤维时要低,一般控制在0.35 MPa左右,避免压力过高损伤扁平纤维[3]。

1.6 纤维的总收缩

纤维总收缩率↑纤偏跑正;总收缩率↓纤偏跑负。纤维总收缩主要包括调温调湿机中的收缩和定型机中的收缩。

1.6.1 调温调湿机中的收缩

纤维在调温调湿机中,影响纤维收缩的因素:干湿球温度、烘干机状况、铺丝状况、进排风门的开度、丝束的含湿等,腈纶扁平纤维的收缩比常规纤维要小,一般调温调湿机的前三区投温度,最后一区温度不投,以避免收缩过多而影响扁平度。

(1)致密化温度:一般控制在100±8 ℃范围,若偏高或偏低,需检查温度调节阀、加热器、各循环风机、总管网蒸汽压力等。

(2)烘干机状况:主要检查各循环风机,排湿风机,各过滤网、链板速度等,有问题及时处理。

(3)铺丝状况:铺丝是否均匀、有间隙,有问题及时调整;若是摆臂问题,及时联系仪表处理人员;如果气缸漏气,联系维修人员及时更换汽缸。调温调湿机的链板速度要适中,保证丝束在调温调湿机中的停留时间在工艺指标范围。

(4)丝束含湿:热牵伸皮压辊的压水状况也会影响调温调湿的效果,如果皮压辊老化变形或者气缸漏气都会造成丝束带水过多,这时必须立即联系人员维修处理。

1.6.2 丝束在定型机中的收缩

品种不同,纤维的收缩控制要求也不一样。安庆腈纶定型工序是连续定型,影响定型收缩的因素主要有:定型机压力、温度、铺丝状况、拉丝点等。

(1)定型机的压力、温度。扁平纤维的定型压力设定比常规纤维要低,以避免定型收缩过多而影响扁平度。定型的温度越高,纤维超分子结构的舒展、重建和加强的强度就越深入,总取向因子在一定范围内降低,纤度增大。所以,温度过高纤偏跑正,过低跑负。另外,温度过高,纤维会发黄、产生并丝。

如果出现问题:检查温度调节阀的副线是否关死,调节阀本身是否好用。不好用,联系仪表处理人员;压力低,检查总管网压力是否够,调节阀的隔离阀是否完全打开,调节阀是否好用。另外,检查急冷处的二级脱盐水和入口喷淋处的“B”级脱盐水是否用量大,定型机液位的“B”级脱盐水补加阀是否开启。正常生产情况下,定型机压力能保证,温度就能保证。为了避免增加能耗和定型压力的波动,正常生产过程避免入口喷淋使用“B”级脱盐水。

(2)定型机链板的铺丝状况。铺丝不均匀,会导致丝束收缩不均,而影响纤维的纤度。应检查各入口喷淋管是否歪斜,喷淋方向是否正确,入口处有无乱丝以及入口辊的运行情况,检查出原因后及时处理。

(3)控制定型机拉丝点。现场操作很关键,它主要靠调节定型出口速度(F17)来实现,设备运行良好的情况下,压力、温度、铺丝状况是容易控制的。拉丝点与操作人员的操作息息相关。拉丝点的控制还包括调温调湿机拉丝点的控制,日常操作时一定要使拉丝点稳定在指定区内,调湿机拉丝点的控制主要靠控制F16(定型入口速度)的速度来实现,一旦发现拉丝点位置不对,往前或往后跑,要及时查找原因,检查调温调湿状况以及定型入口辊运行有无故障、定型压力是否波动。在操作中,F16(定型入口速度)、F17(定型出口速度)的速度尽量趋于工艺理论值,保证扁平纤维在调温调湿机和定型机内的收缩,达到控制纤维纤度的目的。

2 结语

总之,影响腈纶扁平纤维的纤偏因素较多。实际生产中,出现纤偏超标的原因主要表现在以下几个方面:聚合装置含固量的波动;纺丝装置的纺丝台上,如:计量泵出胶量、胶管漏胶、喷头漏胶、喷板的喷丝孔堵塞严重等;纺丝装置定型工序的两个拉丝点(定型入口速度、定型出口速度)控制。因为其他因素的控制只要设定参数正确,电气、设备运行正常很容易做到。因此,这就要求生产过程中,聚合含固量波动需及时调整,上述问题是容易处理的,因而纺丝现场操作人员生产中更应该认真巡检,及时发现问题并及时处理,从而保证扁平纤维纤偏控制在正常范围。