铝土矿尾矿直接烧成制备陶瓷材料及其力学性能研究

2022-11-13张翱闵鑫王淇房明浩陈新义

张翱 ,闵鑫 ,王淇 ,房明浩 ,陈新义

1. 中国地质大学(北京) 材料科学与工程学院,北京 100083;2. 非金属材料和固废资源材料利用北京市重点实验室,北京 100083;3. 矿物材料国家专业实验室,北京 100083

引 言

我国一水硬铝石-高岭石型铝土矿石以中低品位为主,为此我国自行研发了铝土矿选矿—拜尔法联合工艺进行氧化铝生产,有效解决了我国铝土矿资源铝硅比低的问题[1]。但铝土矿选矿过程会产出相当于原矿质量20%~30%的尾矿,这些铝土矿尾矿粒度小,堆积难度大[2-3],而且含有大量的有害元素与选矿残留药剂,造成环境污染[4-6]。因此,铝土矿尾矿的资源化利用一直是人们研究的热点问题。

目前铝土矿尾矿资源化利用的方式有制备絮凝剂[7-9],作为添加料掺入混凝土[10-11],制备免烧砖[12-13]和烧结砖[14],制备分子筛[15]、耐火材料[16-18]和吸水材料等。由于铝土矿尾矿成分复杂,絮凝剂、分子筛、吸水材料等产品的性能容易受到其中杂质的影响,但经过高温烧结的陶瓷材料可以将这些杂质包覆在玻璃相中,避免铝土矿尾矿成分复杂对其性能产生影响,因此,用铝土矿尾矿烧结制备陶瓷材料受到广泛关注。

王博等[19]以铝土矿尾矿为主要原料,用碳粉作为造孔剂制备出显气孔率为68.79%的铝土矿尾矿多孔陶瓷。曹惠君等[16]用微生物技术处理铝土矿尾矿制备了耐火度为1 740 ℃的低铁陶瓷。郭炳君等[18]以铝土矿尾矿为原料,采用酸浸除杂工艺,通过控制盐酸酸浸过程中的盐酸浓度与液固比,烧结合成了荷重软化温度在1 400 ℃以上的刚玉-莫来石质复相陶瓷。铝土矿尾矿经过除杂后烧结得到了多种性能优良的陶瓷材料,但复杂的工艺提高了生产成本,给铝土矿尾矿的高效利用带来了不利影响。因此,探究铝土矿尾矿直接烧成制备陶瓷材料具有重要意义。

本研究利用铝土矿尾矿富含铝、硅、钾、钠等组分的特点,在不同温度下烧结制备了刚玉-莫来石质陶瓷材料,对其显气孔率、体积密度和抗压强度等性能进行测试,研究该陶瓷材料力学性能随温度变化的规律,为铝土矿尾矿陶瓷材料化利用提供了新途径。

1 试验

1.1 原料

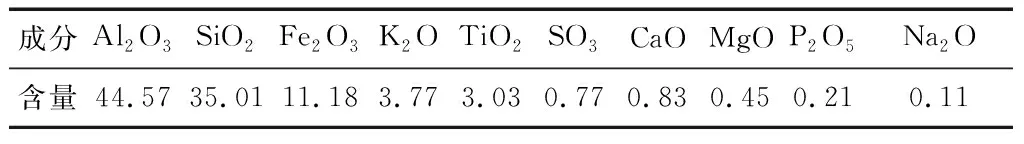

本试验中用到的铝土矿尾矿来自河南省焦作市中州铝业有限公司。如表1所示,铝土矿尾矿的化学组成复杂,其主要成分为氧化铝和氧化硅,但其他氧化物的种类超过8种,其中氧化铁的质量分数超过10%。

表1 铝土矿尾矿的化学组成 /%

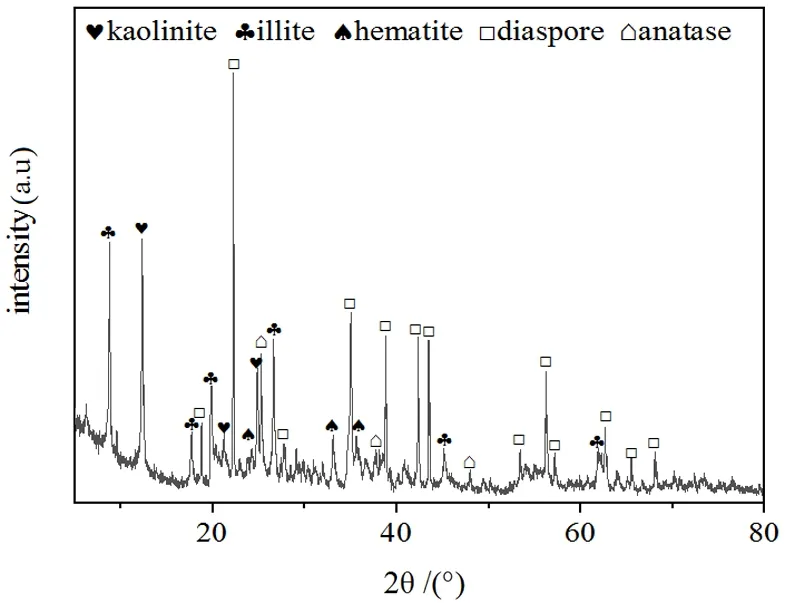

图1为铝土矿尾矿的XRD图,如图所示,铝土矿尾矿中主要矿物为一水硬铝石[AlO(OH)]、伊利石[KAl2Si3AlO10(OH)2]、赤铁矿(Fe2O3)、高岭石[Al4[Si4O10](OH)8]和锐钛矿(TiO2),通过K值法进行计算可知,一水硬铝石的质量分数约为11.07%,伊利石的质量分数约为10.71%,赤铁矿的质量分数约为5.42%,高岭石的质量分数约为68.22%,锐钛矿的质量分数约为4.58%。

图1 铝土矿尾矿的XRD图

1.2 制备工艺

铝土矿尾矿经破碎机破碎、振动磨磨细后过200目标准筛备用。将铝土矿尾矿粉末置于直径20 mm的钢模中,用粉末压片机压制成圆柱坯体。将压好的圆柱坯体放入马弗炉中,以5 ℃/min的升温速率进行烧成,烧成温度分别为400、500、600、700、800、900、1 000、1 100、1 200 ℃,保温时间为2 h。对烧成的样品进行材料表征和性能测试。

1.3 表征方法

利用X射线荧光光谱仪(XRF,PANalytical Axios, Netherlands)分析铝土矿尾矿的化学组成,利用X射线粉末衍射仪(XRD, D8 Advance, Bruker, Germany)分析铝土矿尾矿烧成样品的物相组成,利用扫描电子显微镜(SEM, SUPRA 55, Carl Zeiss, Germany)分析样品的形貌,用热重分析仪(TG/DTA, Pyris Diamond, PerkinElmer, America)研究铝土矿尾矿烧成过程的热效应。

力学性能指标的计算方法如下:

线收缩率[21]的计算方法如公式(1)所示:

(1)

式中:Y为线收缩率,%;d0为烧成前样品的直径,mm;d为烧成后样品的直径,mm。

体积密度[22]的计算方法如公式(2)所示:

(2)

式中:ρ为体积密度,g/cm3;m0为干燥试样质量,g;m1为饱和试样质量,g;m2为饱和试样悬浮在水中质量,g。

显气孔率[22]的计算方法如公式(3)所示:

(3)

式中:Pa为显气孔率,%。

抗压强度[23]的计算方法如公式(4)所示:

(4)

式中:σ为抗压强度,MPa;F为试样受压破碎的最大载荷,N。

2 结果与讨论

2.1 XRD分析

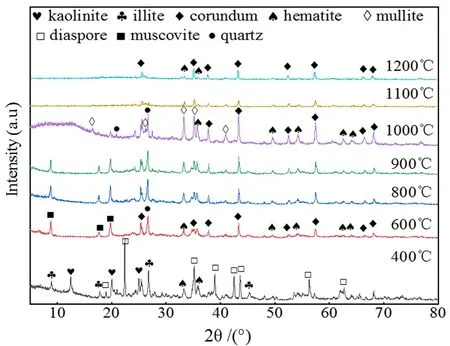

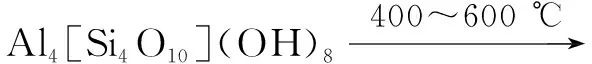

对不同温度下烧成的样品进行物相分析,结果如图2所示,烧成温度为400~600 ℃时,样品中的物相发生转变,伊利石、一水硬铝石和高岭石逐渐消失,刚玉和白云母开始出现;烧成温度为1 000 ℃时,白云母和偏高岭石转化为莫来石,部分石英和金属化合物一起转变为非晶相。烧成温度为1 100~1 200 ℃时,部分物相由非晶相中析出,莫来石相占比降低,刚玉和赤铁矿成为样品中的主要物相。其反应过程可用方程式(5)~(10)来描述。

图2 不同温度下烧成样品的XRD图

(5)

(6)

(7)

(8)

(9)

(10)

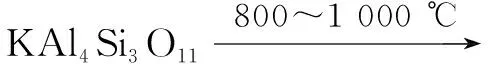

2.2 差热-热重分析

对样品进行了差热-热重分析,结果如图3所示,TG-DTA曲线在800 ℃之前有三个吸热峰。第一个吸热峰在118 ℃,表明样品失去吸附水;第二个吸热峰在450 ℃,表明伊利石脱水[24],形成白云母;第三个吸

图3 样品的TG-DTA曲线图

热峰在523 ℃附近,相应热重曲线急剧下降,表明一水硬铝石失去结合水[25],高岭石脱羟基化和偏高岭石形成[26];TG-DTA曲线在936 ℃附近有一个放热峰,热重曲线变化缓慢,表明白云母和偏高岭石转化为莫来石,相应结果与图2中XRD分析结果一致。

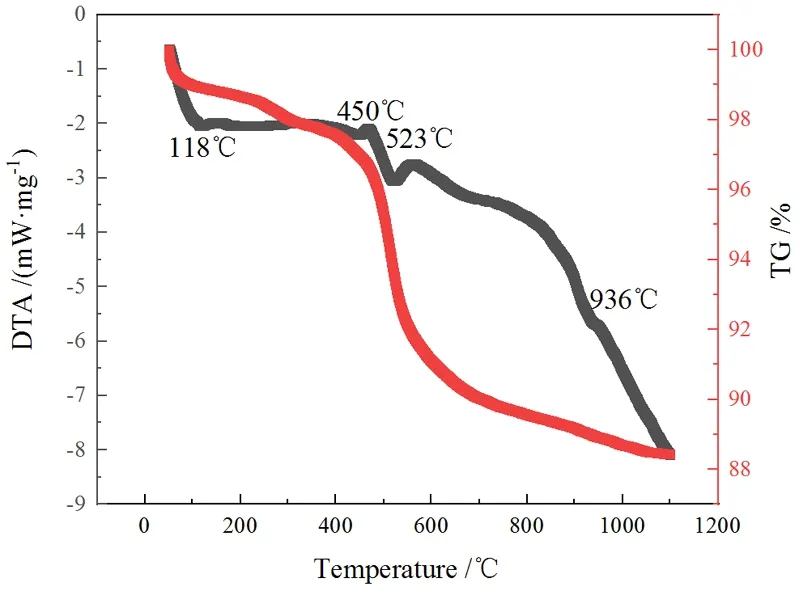

2.3 SEM分析

图4为不同温度下烧成样品的SEM图,图中显示随着烧成温度的提高,样品的微观形貌变得更加致密。在1 100 ℃时,样品以颗粒状紧密堆积在一起,达到最致密的状态;在1 200 ℃时,玻璃相大量出现,并有孔隙形成。这是因为烧结前期的主要驱动力来自晶粒表面能的减少,通过加热使粉末产生颗粒黏结,因此样品形貌变得越来越致密;烧结后期的主要驱动力是晶粒总界面能的减少,晶界会朝着界面能减小的方向移动,但温度过高会使晶界移动变快,气泡留在晶体内从而形成孔隙。

图4 不同温度下烧成样品的SEM图:(a)500 ℃,(b)700 ℃,(c) 900 ℃,(d)1 000 ℃,(e)1 100 ℃,(f)1 200 ℃.

2.4 性能测试

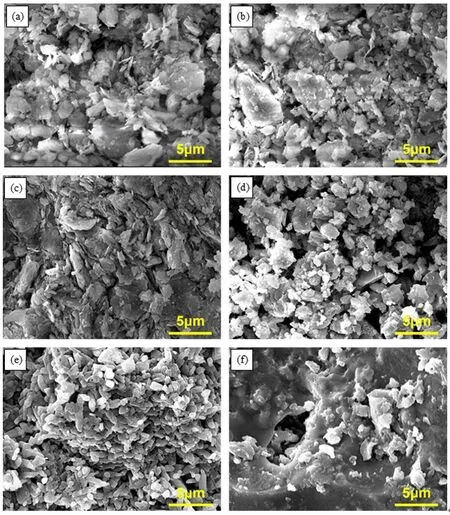

图5为烧成样品的线收缩率变化图,图中显示随着烧成温度的提高,样品的线收缩率呈现先降低后升高再降低的趋势。这是因为在烧成温度小于800 ℃时,样品中一水硬铝石、高岭石和伊利石分解脱去结合水,样品表观发生膨胀,线收缩率降低。在烧成温度为900~1 100 ℃时,样品内部产生液相,烧结速度加快,孔隙被液相填充,结构更加紧密,线收缩率快速升高。在烧成温度高于1 100 ℃时,样品中存在大量液相,液相受热膨胀,样品线收缩率降低。

图5 烧成样品的线收缩率变化曲线

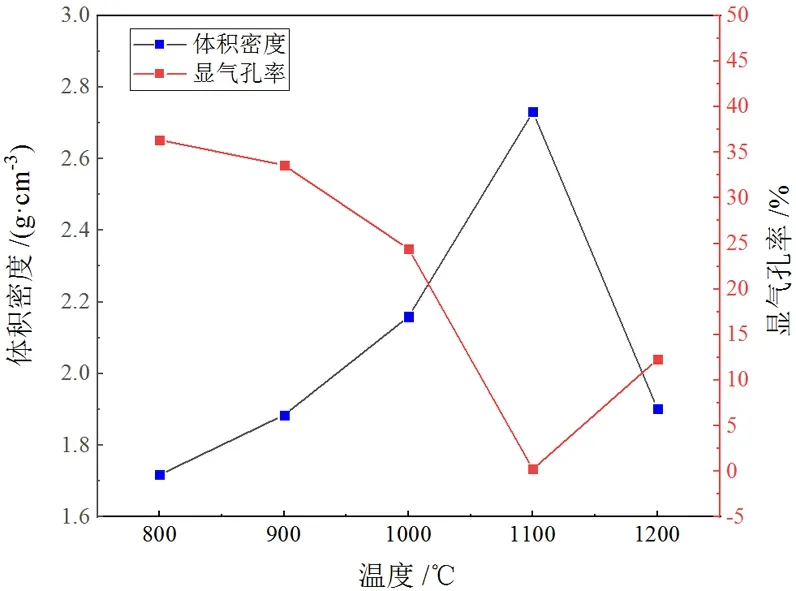

图6为烧成样品的体积密度和显气孔率变化图,图中显示,随着烧成温度的提高,样品的体积密度先变大后减小,显气孔率先降低后升高。这是因为随着烧成温度的提高,样品中的液相越来越多,烧结程度不断加深,样品变得更加致密,内部孔隙不断减少,因此体积密度增大,显气孔率降低。当温度继续升高,晶界移动太快,气泡留在晶体内,样品呈现过烧现象,导致显气孔率提升,体积密度降低。

图6 烧成样品的体积密度和显气孔率变化曲线

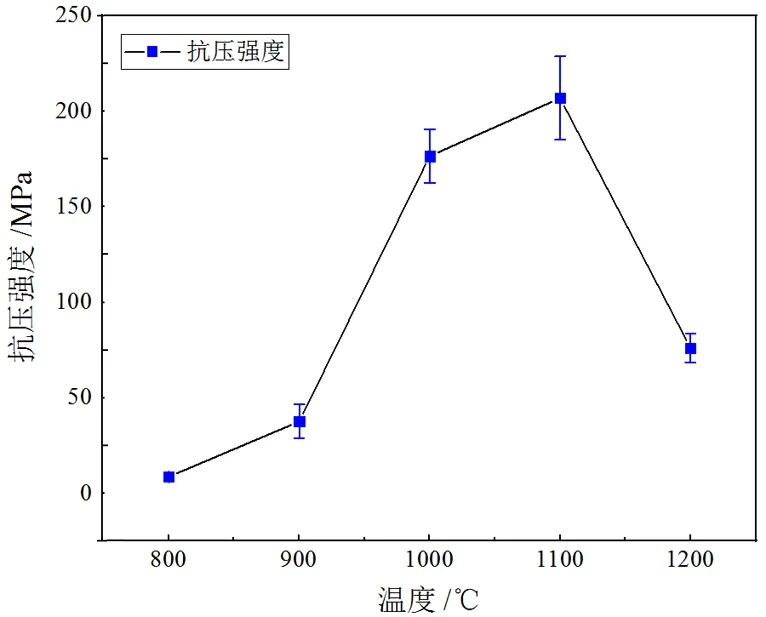

图7为烧成样品的抗压强度变化曲线,图中显示,随着烧成温度的提高,样品的抗压强度呈先变大后减小的趋势。烧成温度在900~1 000 ℃时,样品的抗压强度快速增大,分析主要原因为样品的致密度随温度的升高逐渐增大,且物相中有莫来石相和刚玉相形成。样品在1 100 ℃时抗压强度达到最大值225 MPa,当烧成温度大于1 100 ℃时,样品体积密度降低,显气孔率升高,抗压强度开始下降。

图7 烧成样品的抗压强度变化曲线

3 结论

本文研究了铝土矿尾矿高温烧成过程中的物相转变行为和形貌变化规律,以及烧成温度对陶瓷力学性能的影响。结果表明,随着烧成温度的升高,样品的物相组成由一水硬铝石、高岭石和伊利石最终转变为刚玉和莫来石等,样品的体积密度和抗压强度先变大后减小。样品的最佳烧成温度为1 100 ℃,此时样品的物相组成主要为刚玉和赤铁矿,抗压强度为225 MPa,体积密度为2.73 g/cm3,显气孔率为0.24%。