焦化含硫污水处理技术进展综述

2022-11-12龚朝兵王大寿朱辉煌

龚朝兵 王大寿 胡 博 朱辉煌

(中海油惠州石化有限公司,广东 惠州 516086)

延迟焦化生产过程中产生的大量含硫污水,主要由焦化分馏塔塔顶回流罐污水、接触冷却塔塔顶回流罐污水以及吸收稳定单元的回流罐污水等组成,且污水中含有大量的焦粉、油、硫化物等污染物,存在易乳化、污水中油含量高、污水量波动大等特点,处理难度大[1-4]。焦化含硫污水中携带的焦粉一方面加大了管道的磨损,降低管道的安全性;另一方面污水中携带的大量焦粉、石油类在下游酸性水汽提装置汽提塔塔盘上沉积,堵塞塔盘,影响酸性水汽提装置的长周期安稳运行。

1 焦化含硫污水特点及常规预处理技术

1.1 焦化含硫污水的特性

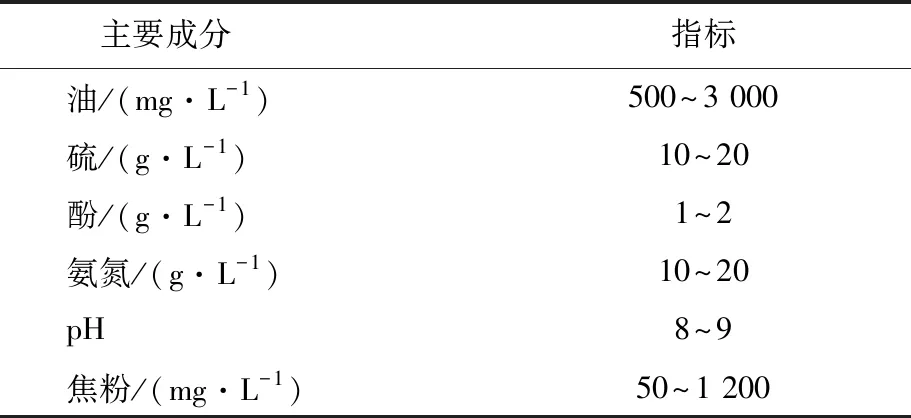

焦化含硫污水中含有大量的焦粉、油、硫化物、挥发酚、化学需氧量(COD)、悬浮物等污染物[1-2],其主要成分见表1。从表1可知:污水中的硫化物和氨氮质量浓度均较高,达到10~20 g/L,需要采用密闭除油和除焦粉工艺。

表1 焦化含硫污水的主要成分

程凤珍等[1]的研究发现,焦粒颗粒很小,粒径分布均小于20 μm,因此其随油气和蒸汽夹带是必然的,焦粉携带量主要取决于焦炭塔料位、泡沫层高度和焦炭塔气速。

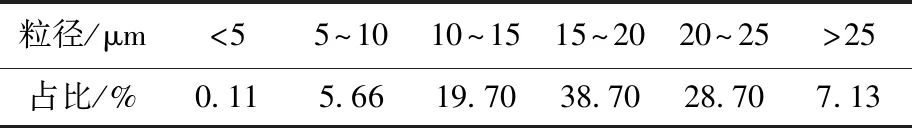

焦化含硫污水中总油质量浓度为713 mg/L,其中浮油78 mg/L,乳化油433 mg/L,溶解油202 mg/L,乳化油含量最高,占比60.73%,且去除难度较大。油的粒径分布见表2。从表2可知:大部分油珠粒径都比较细小,粒径>25 μm的油珠仅占7.13%,说明焦化含硫污水除焦粉除油难度较大。

表2 焦化含硫污水中油的粒径分布

1.2 常规预处理技术

焦化含硫污水常见处理技术有机械过滤法、重力沉降法、破乳法和旋流法等。中国石油克拉玛依石化公司延迟焦化装置含硫污水预处理采用机械过滤器,设计为自冲洗流程,过滤网采用500目,过滤大于25 μm的杂质颗粒。运行过程中发现,如果不实施破乳处理直接过滤,油去除率几乎为零,而且影响焦粉过滤效果;另外,粒径小于25 μm的焦粉颗粒较多,总体水质仍然较差,存在较大净化空间。

中国石油化工股份有限公司镇海炼化分公司焦化(Ⅲ)放空塔塔顶回流罐容积为598 m3,2016年装置停工消缺检修时,增加一台容积为56.52 m3的分液罐,对焦化(Ⅲ)含硫污水进行二次分离,通过增加污水沉降罐,延长污水静置时间,从而提高分离效率,取得了较好的效果。但油与固体颗粒沉淀速度相对较慢,要达到较高的处理效率,需要较长的停留时间及较大的沉降罐。

另外,采用破乳剂对解决焦化含硫污水乳化及油含量高的问题也有较好的效果。中国石油兰州石化公司1.2 Mt/a焦化装置接触冷却塔塔顶新增一套含硫污水处理系统(其中油气分离罐容积为135 m3)和含活性转化剂、高效分散剂、聚凝剂的复合破乳剂加注系统[5-6],项目工程建设总投资约354万元。该项目投用后有效降低了焦化污水中的各项环保指标,减轻了对后续污水处理系统的冲击,COD脱除率为65%,固体悬浮物脱除率为70%,油脱除率为70%。该系统目前已在中国石油兰州石化公司运行14年,处理效果显著,出水水质优于冷、切焦水的用水标准,已回用于冷、切焦水系统,实现了废油、油渣回收。但此工艺存在药剂投加浓度高、油水分离时间长、药剂储罐占地面积大,该套工艺投资及药剂成本较大等缺点,每年仅药剂费用达350万元[3]。

中国石油化工股份有限公司镇海炼化分公司与华东理工大学联合开发的“焦化含硫污水旋流分离除油除焦粉技术”应用于焦化含硫污水预处理中,尤其是接触冷却塔塔顶回流罐污水的处理中得到了较多的应用[4,6]。曹华民[4]报道,中国石油化工股份有限公司洛阳分公司2011年增设的含硫污水罐采用水力旋液分离、浮油自动收集排油组合装置(罐中罐)技术集污水调节、均质和油水旋流作用,在离心力的作用下达成油、水、污泥三相分离,且在污水进罐前通过新设的混合器加注优选的破乳剂。实施后含硫污水中油质量浓度从最高的4 000 mg/L降至300 mg/L,焦粉的脱除率为85%,基本解决了延迟焦化装置含硫污水的乳化和焦粉含量高的问题。李林等[6]报道,中国石油兰州石化公司1.2 Mt/a延迟焦化装置分馏塔塔顶回流罐的酸性水于2015年增上旋流除焦粉系统。标定数据显示:原料酸性水中焦粉质量浓度为24.5~42.7mg/L,酸性水清液中焦粉质量浓度为2.13~2.75 mg/L,旋流处理后酸性水中焦粉质量浓度大幅度下降;焦化酸性水中焦粉脱除率达到91%以上,实现了粒径在10 μm以上焦粉颗粒物的有效脱除。缺点是经旋液分离器分离后出水仍存在一定程度的乳化,且由于旋液分离器由几百个旋流管并联和串联组成,结构复杂且维修不便,入口容易堵塞。

2 新型预处理技术

由于重力沉降法、破乳法及旋流分离法等常规的焦化含硫污水预处理技术存在自身的缺陷,研究机构和炼化企业仍在继续研发适用的新型处理技术,如动态旋流技术、气浮处理技术、陶瓷膜处理技术、旋流溶气气浮处理技术、气浮-陶瓷膜处理技术等。

2.1 动态旋流技术

旋流分离技术是离心分离技术的一种,具有结构简单、安装灵活方便、占用空间小、能耗低、成本低等优点。旋流分离技术分为静态和动态两种,静态旋流分离技术由于压力损失过大、设备运行费用较高等原因,在应用上受到一定限制;动态旋流器在旋流器的顶端安装了旋转电机,由电机驱动旋转栅高速旋转,实现污水中水相、油相的分离,具有操作弹性大、对进料压力要求低等优点。

王乐毅[7]报道,中国石油化工股份有限公司洛阳分公司1.4 Mt/a焦化分馏塔使用了动态旋流除油器后,其出口端的酸性水中油质量分数显著降低,但由于焦化酸性水系统油含量和流量不稳定可能造成动态旋流器除油效果不佳。

2.2 气浮处理技术

中国石油化工股份有限公司金陵分公司曾采用投加絮凝剂进行化学破乳,后采用一体化氮封微压气浮技术[8]进行焦化含硫污水预处理。该技术利用氮气作为溶气气源,将氮气溶解在水中产生大量的微小气泡,使废水中的油滴和焦粉颗粒等污染物浮至水面,达到净化水质的目的,一般保持设备内微压(0.005~0.020 MPa)。

该装置于2013年12月建成投产,于2014年10月进行标定,油平均去除率为50.4%,固体悬浮物平均去除率为82.6%,浊度平均去除率为92.9%;脱后油质量浓度小于300 mg/L,固体悬浮物质量浓度小于50 mg/L,废水运行费用约为1.33元/m3。由于实际出水水质高于设计出水水质,且水质波动幅度较大,再加上焦油焦粉粒径小、乳化严重等原因,化学破乳和浮选分离效果较差,不易稳定达到焦油、焦粉脱除要求。

2.3 陶瓷膜处理技术

根据舒健[9]和汪昌保[10]的研究,中国石油化工股份有限公司镇海炼化分公司对焦化(Ⅲ)含硫污水采用陶瓷膜过滤技术处理,进料量为1.2 t/h,发现过滤精度为0.05 μm的陶瓷膜可满足过滤要求。工业侧线验证试验结果表明:新型陶瓷膜过滤技术对焦化含硫污水的油脱除率为90.0%~98.1%,平均脱油率达95%以上;滤后浊度小于25 NTU,浊度平均降低98%以上;过滤后焦粉等固体杂质质量浓度低于50 mg/L,平均脱除率可达95%左右。

2.4 旋流+溶气气浮处理技术

对于旋流+溶气气浮的组合处理技术,北京石油化工学院与中国石化炼化工程(集团)股份有限公司(SEG)洛阳技术研发中心、岳阳长岭设备研究所有限公司、深圳科力迩科技有限公司作了较多的试验探索及工业应用工作[11-15]。

北京石油化工学院与SEG洛阳技术研发中心、中国石油化工股份有限公司沧州分公司(以下简称沧州分公司)共同承担的“炼化企业污水气旋浮高效除油技术开发与应用研究”于2014年在沧州分公司完成4 t/h除油侧线试验;2015年通过中国石化科技部组织的技术评议,建设中试装置;2016年完成20 t/h除油侧线试验;2017—2019年在沧州分公司开展100 m3/h工业试验,2019年在中国石化北海炼化有限责任公司进行10 m3/h含盐污水中试试验。熊碧华等[12]采用旋流分离-气浮组合装置处理石化企业炼油污水,装置设计处理量为10 m3/h,撬装长6.0 m,宽3.0 m,高4.0 m。现场侧线试验结果表明:石油类平均去除率为72%~81%,COD平均去除率为39%,固体悬浮物平均去除率为81%,废水处理费用约为0.203元/t。

岳阳长岭设备研究所有限公司科研人员研制开发出一种新型气浮技术及微纳米气泡发生器(NAF),并获得国家发明专利,已应用于中海石油宁波大榭石化有限公司、山东京博石油化工有限公司的电脱盐污水预处理项目、中国石油化工股份有限公司长岭分公司、中国石化北海炼化有限责任公司的焦化含硫污水预处理装置[13-14]。周付建等[14]报道,某石化延迟焦化装置采用微纳米气泡气浮除油技术处理高浓度含油废水,处理前污水中的油含量、COD及硫化物质量浓度最高分别达47 375 mg/L、82 648 mg/L和5 100 mg/L,处理后分别降至180 mg/L、2 000 mg/L和300 mg/L以下,满足技术协议要求。

深圳科力迩科技有限公司的旋流溶气气浮通过旋流离心技术与微纳米气泡气浮技术有机结合,在旋流离心力与微气泡的综合作用下,可实现乳化油和悬浮物的高效去除[15]。整体除油效率可达95%左右,悬浮物去除效率可达85%以上。其旋流溶气气浮技术在海上平台及常减压电脱盐污水预处理上有较多的应用。

2.5 聚结分离+旋流气浮处理技术

孙炳科[16]报道,中国石油化工股份有限公司天津分公司1.0 Mt/a延迟焦化装置针对延迟焦化装置高浓度乳化废水,选用超声波聚结与旋流气浮组合技术,对该高浓度乳化废水进行破乳除油试验性研究。超声波聚结除油器是将超声波与聚结板相结合的油水分离器,利用超声波空化效应,对乳化油滴进行破乳,且对聚结板有清洗和除垢作用。聚结板利用聚结填料粗粒化和浅池原理[17-18],聚结吸附破乳后的大油滴,进行油水分离,设计了3 m3/h的撬装试验装置,由超声波聚结和两级旋流气浮工艺组成。焦化乳化废水乳化含油质量浓度高,平均达42 624 mg/L,经过超声波聚结除油器破乳除油处理后平均为168.8 mg/L,除油率为99.60%;再经两级旋流气浮进一步处理,油质量浓度平均达到113.4 mg/L,油的平均总去除率达到99.73%。原料废水COD平均192 509.2 mg/L,超声波聚结除油器出口COD平均为2 065 mg/L,去除率为98.93%;随着超声波聚结破乳除油和两级旋流气浮除油处理,总出水COD平均达到4 024 mg/L,总去除率平均97.91%,由于其中还含有较多硫化物和氨氮等污染物导致COD较高。

深圳科力迩科技有限公司的聚结除油器+旋流溶气气浮处理技术在沧州分公司、中国石油四川石化有限责任的电脱盐污水预处理项目上有较好的应用,在中国石油化工股份有限公司洛阳分公司的焦化污水预处理中有应用。米是博[19]报道,沧州分公司电脱盐装置采用聚结除油器+旋流溶气气浮预处理技术,在进水油平均质量浓度为12 754 mg/L的条件下,出水油质量浓度低于40 mg/L,平均除油效率达95.5%,污油静置后含水率在≤10%。在进水含油质量分数不超过10%的情况下,经过以“旋流溶气气浮+聚结除油器”为核心技术的含硫污水除油成套设备处理后,出水油质量浓度稳定小于100 mg/L,悬浮物质量浓度小于10 mg/L。

2.6 气浮-陶瓷膜处理技术

潘国强等[20]报道,采用气浮-平板陶瓷膜耦合工艺处理炼油厂含油废水、含油雨水和生活污水组成的混合污水,处理规模为220 m3/d。经处理后其出水固体悬浮物、COD、挥发酚和石油类污染物等的质量浓度分别小于3.0 mg/L、50 mg/L、1.0 mg/L和10 mg/L,COD平均去除率为97.07%,固体悬浮物平均去除率为99.30%,挥发酚平均去除率为98.57%,石油类平均去除率为96.24%。该工程总投资为247.7万元,含油废水处理运行费用为4.82元/m3(不含人工成本)。

3 结语

由于焦化含硫污水中含有大量的焦粉、油、硫化物、挥发酚、COD、悬浮物等污染物,且焦粉和焦油的粒径小,乳化油占比较大,因此焦化含硫污水的达标预处理难度较大。当前延迟焦化含硫污水,单一技术的处理效果相对有限,以旋流、气浮、陶瓷膜等组合技术的处理效果较好,值得进一步推广应用。