环氧丙烷下游产业链生产技术与市场分析

2022-11-12陈晓波

陈晓波

(中国石油化工股份有限公司长岭分公司,湖南 岳阳 414012)

环氧丙烷(propylene oxide,简称PO)又称氧化丙烯或甲基环氧乙烷,是一种重要的有机化工原料,其全球产能已超过10 Mt/a,目前已经超过丙烯腈成为仅次于聚丙烯的第二大丙烯衍生物。PO主要用于生产聚醚多元醇、丙二醇、丙二醇醚、碳酸丙烯酯以及丙烯醇等,是非离子表面活性剂、破乳剂、乳化剂等的主要原料,已广泛应用于汽车、建筑、食品、烟草、医药及化妆品等行业。

PO下游的主要产品有聚醚多元醇、丙二醇及碳酸二甲酯、丙二醇醚等,分别占比75%、15%、7%。其中,聚醚多元醇是PO最主要的产品,也是合成聚氨酯的核心原料,其次是用于生产碳酸二甲酯、丙二醇醚、聚碳酸亚丙酯等。

1 聚醚与聚氨酯

1.1 生产情况

1.1.1 聚醚

聚醚是聚醚多元醇和聚合物多元醇的统称。聚醚多元醇又叫多元醇羟基聚氧乙烯醚,它由甘油之类的多元醇为起始剂(含活性氢基团的化合物)与环氧乙烷、PO等在催化剂存在下经加聚反应制得,产品可以是长链聚醚多元醇或短链聚醚多元醇。聚合物多元醇是以聚醚多元醇为起始剂,乙烯基单体为接枝单体,在引发剂的作用下进行接枝聚合而成的化合物。

(1)生产工艺及技术进展

聚醚生产技术分为:KOH催化剂技术、双金属氰化物络合(DMC)催化剂技术、磷腈催化剂技术、硼烷催化剂技术。DMC催化剂技术在软泡和弹性体聚醚生产中占据主要地位,KOH催化剂技术则在硬泡生产上有优势。聚醚多元醇的生产制造过程主要分为加成聚合以及后期的中和、脱水、过滤等几个处理环节。针对聚醚多元醇加成聚合环节的加成聚合反应,目前主要有间歇法和连续法两种聚合方法。使用间歇法进行聚合反应时,可以实现不同牌号产品之间的随时切换,而且其自动化的生产控制也使得产品的质量非常稳定,因此,非常适合生产多种牌号的聚醚产品[1]。

(2)产能及产量

2019年,全球聚醚产能12.91 Mt/a,需求约7.50 Mt,平均开工率58%左右,其中亚太地区产能为7.841 Mt/a,占比61%,过剩迹象明显。2019年国内聚醚产能缩减至5.441 Mt/a,产量为3.21 Mt,开工率为59%。2015—2019年开工率维持在47%~59%,这是由于聚醚生产工艺不连续、基础聚醚产能过剩抑制了行业开工率的提升。国内聚醚开工率低、产能过剩局面业已形成。

1.1.2 聚氨酯

聚氨酯由多异氰酸酯(OCN—R—NCO)和多元醇(HO—R—OH)反应合成的有机高分子材料,由于分子结构中含有多个氨基甲酸酯基团(简称氨酯),故称为聚氨酯。依据原料的不同,聚氨酯一般可分为聚酯型和聚醚型,聚氨酯材料性能卓越,具备不可替代性,相比橡胶,聚氨酯具有更好的耐磨性和抗切割撕裂性;相比金属和塑料,聚氨酯的隔音、耐磨特性又格外突出。

(1)生产工艺及技术进展

聚氨酯的合成方法分为一步法和两步法。一步法就是将全部的原料一次混合反应或化学反应过程连续完成,生成聚氨酯产(制)品的方法;两步法又称预聚物法或预聚体法,是主要的生产方法,它是将低聚物多元醇和多异氰酸酯先反应生成相对分子质量较低的预聚物,然后再加入扩链剂与预聚物反应生成聚氨酯产(制)品。通常的预聚物由聚醚(聚酯)与过量的二异氰酸酯(二苯基甲烷二异氰酸酯、甲苯二异氰酸酯等)反应制备。制备这种预聚物的目的主要是为了降低预聚物的黏度,以便在第二步反应中使预聚物组分和扩链交联剂的黏度及体积比较接近,以提高计量的准确性和混合效果。这种高游离异氰酸酯含量的预聚物称为半预聚物或半预聚体,用半预聚物合成聚氨酯产(制)品的方法可称为半预聚物法或半预聚体法。

(2)产能与产量

2019年我国聚氨酯产量为13.66 Mt,占全球总产量的45%左右,聚氨酯产品消费量达11.85 Mt。我国目前已成为世界上最大的聚氨酯生产国,也是最大的聚氨酯消费市场。

1.2 市场情况

中国PO终端应用领域比较集中,主要为家具、家电、汽车三大领域,分别占36%、16%、8%。而这三大领域的应用主要与PO下游产品聚醚多元醇相关,2020年,聚醚在中国PO下游中的应用占比约为73%。

目前,我国聚醚主要用来生产聚氨酯软泡、聚氨酯硬泡以及CASE(涂料、胶黏剂、密封胶、弹性体的简称)体系的产品。聚氨酯作为一种新兴的有机高分子材料,被誉为“第五大塑料”,因其卓越的性能而被广泛应用于众多领域。产品应用领域涉及轻工、化工、电子、纺织、医疗、建筑、建材、汽车、国防、航天、航空等。从下游消费结构看,聚氨酯软泡主要用于家具和汽车坐垫领域;硬泡则主要用于冷藏保温、建筑行业以及太阳能热水器。

由于聚氨酯产品的优越性能以及节能环保的特性,近年来其应用规模不断扩大,市场需求不断增长。我国聚氨酯制品消费最多的是聚氨酯泡沫、涂料和合成革浆料,分别占39.13%、18.09%、和16.09%,其他制品所占比例均在10%以下。预计到2025年,中国聚氨酯市场消费量将达到18.28 Mt,2020—2025年年均增长率为7.8%。

2 碳酸二甲酯及聚碳酸酯

2.1 碳酸二甲酯

2.1.1 生产工艺及技术进展

碳酸二甲酯是一种低毒、环保性能优异、用途广泛的有机合成中间体,可制备聚碳酸酯、苯甲醚等多种衍生物。生产工艺有甲醇氧化羰基化法、酯交换法、尿素间接法[3]。酯交换法为应用最广泛的生产工艺,根据原料不同可分为环氧丙烷酯交换法和环氧乙烷酯交换法。

在装置工艺上,国外以环氧乙烷酯交换法与甲醇羰基化法工艺为主,国内则以PO酯交换法为主,近两年尿素间接法也开始逐渐投入使用。PO酯交换法产能为783 kt/a,占总产能的78.1%;环氧乙烷酯交换法产能为220 kt/a,占总产能的21.9%。

(1)PO酯交换法

PO酯交换法主要反应过程如下[2]:

华东理工大学率先开发出碳酸丙烯酯与甲醇的酯交换合成碳酸二甲酯技术,该技术分为3步:第1步以CO2和PO为原料获得碳酸丙烯酯;第2步用碳酸丙烯酯与甲醇通过特征耦合技术生产碳酸二甲酯,碳酸丙烯酯的转化率可达96%以上;第3步通过加压精馏或萃取精馏实现甲醇和碳酸二甲酯共沸物的分离,经精制后得到碳酸二甲酯产品。从反应精馏塔塔底物料中经真空精馏分离出副产品丙二醇,已有近10套采用该技术的生产装置投入使用[3]。

目前国内采用PO酯交换法、生产碳酸二甲酯的生产技术主要有华东理工大学酯交换法、唐山好誉科技开发有限公司酯交换法以及部分企业自有技术,其中唐山好誉科技开发有限公司是国内目前最大的工业化技术厂商。

(2)环氧乙烷酯交换法

环氧乙烷酯交换法最先由美国Texaco公司开发的酯交换工艺,主要反应过程如下[4]:

环氧乙烷在过程中是一种载体,在担当了耦合剂角色的同时转化为乙二醇。采用这种方法生产的碳酸二甲酯选择性好、收率较高,目前已在辽宁奥克新材料有限公司与浙江石油化工有限公司实现工业生产;缺点是投资大,经济性由环氧乙烷和乙二醇的市场价格决定。

(3)PO酯交换法与环氧乙烷酯交换法成本对比

两种方法由于原料价格不同,导致成本差异比较大,环氧乙烷酯交换法生产碳酸二甲酯的成本也比PO酯交换法要低近40%。联产产品的消费容量不同,PO-碳酸二甲酯副产的丙二醇,全球市场总容量不足800 kt,而环氧乙烷-碳酸二甲酯副产的乙二醇仅中国市场需求就高达20 Mt。另外由于环氧乙烷制乙二醇经济性较差,导致环氧乙烷向碳酸二甲酯发展。

2.1.2 生产情况

截至2019年,全球碳酸二甲酯的生产能力为1.072 Mt/a。中国是碳酸二甲酯产能大国,截至2020年11月,产能已达943 kt/a,但受需求的影响,长期停车或半停车企业的产能达到132 kt/a,导致2019年产量只有413.3 kt。

2.1.3 市场情况

PO下游需求比较大的增长点是碳酸二甲酯。碳酸二甲酯是锂电池电解质的主要溶剂(酯交换法)之一,也就是新能源汽车的核心部件所需的重要原料。

碳酸二甲酯是重要的有机溶剂和化工中间体。从需求端看,碳酸二甲酯下游应用比较广泛,除较为传统的胶黏剂、涂料、显影液外,近年来以电解液及聚碳酸酯为代表的新兴领域已成为该产品最主要的下游应用;从产品纯度来看,纯度较低的工业级碳酸二甲酯用于传统下游及非光气法聚碳酸酯,而锂电池电解液则需要更高纯度的电池级碳酸二甲酯。锂电池电解液溶剂及聚碳酸酯已分别占到碳酸二甲酯下游需求的28%和24%。

新能源汽车、磷酸锂铁LFP电池、5G+储能新能源市场给碳酸二甲酯带来发展机会。但国内碳酸二甲酯产能过剩状况日益凸显,2020年碳酸二甲酯产能已接近1 Mt/a,产品同质化也日趋严重。尿素法、甲醇氧化羰基化法等多种工艺基本实现产业化,低价煤制碳酸二甲酯技术开始冲击市场。

2.2 聚碳酸酯

2.2.1 生产情况

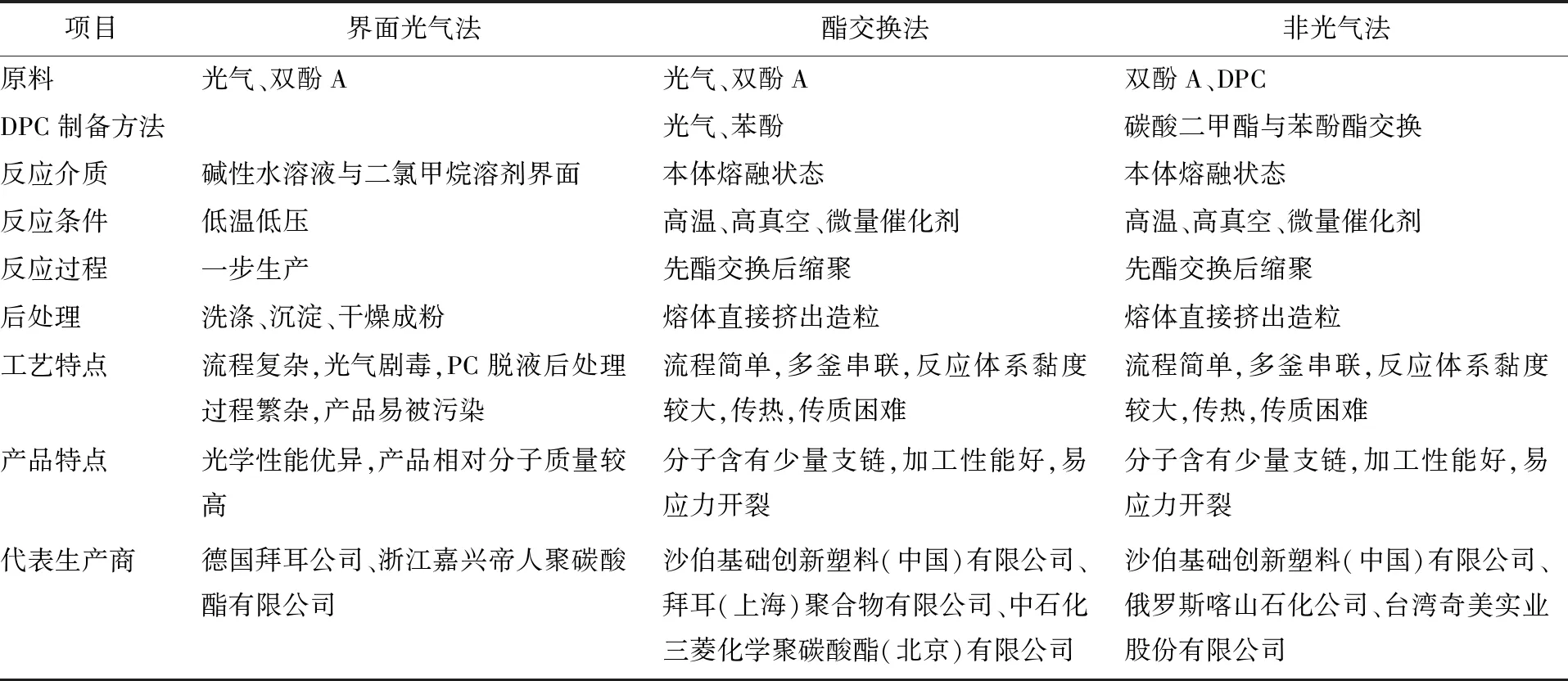

聚碳酸酯生产技术分为溶液光气法、界面缩聚光气化法、酯交换法、非光气法,其中溶液光气法环境污染大,成本也高,目前已被淘汰,其余3种聚碳酸酯生产方法的特点如表1所示。这3种工艺用到的原料虽然略为不同,但生产成本相差不大,盈利能力较好。

表1 不同聚碳酸酯生产方法特点[5]

3种生产工艺中,界面光气法与酯交换法最为成熟,目前主要用于规模较大的装置。界面光气法目前应用最广泛,其产品的光学和耐热性更好,尤其在高端应用领域,更能体现差异,而最为环保的新兴技术为非光气法。宁波浙铁大风化工有限公司自主研发的非光气法聚碳酸酯制造技术,一期100 kt/a聚碳酸酯联合装置已于2014年投产。

2.2.2 市场情况

聚碳酸酯是碳酸二甲酯下游除电解液外的另一重要消费领域,它是一种无定形、无色透明的热塑性高分子聚合物材料,分子链中含有碳酸酯基。聚碳酸酯已在电子电气、汽车、建筑材料、包装、办公设备、家庭用品、运动器械、医疗保健、航空、航天、电子计算机、光盘等领域得到应用。聚碳酸酯还可与其他树脂共混形成聚碳酸酯混合物或聚碳酸酯合金,以克服其抗溶剂性和耐腐性较差的缺点,满足多种特定应用领域性能的要求。聚碳酸酯在五大工程塑料中需求量仅次于聚酰胺。

目前国内聚碳酸酯装置产能为1.635 Mt/a,产能利用率为63%左右,且发展势头迅猛。在国内外资本的推动下,国内有多套规划和在建中的聚碳酸酯装置,预计到2024年,聚碳酸酯新增产能2.77 Mt/a,而拟建聚碳酸酯装置产能达到3.17 Mt/a,产能迅速扩张将加剧全球及国内产能的过剩。

3 丙二醇甲醚与丙二醇甲醚醋酸酯

3.1 生产情况

3.1.1 丙二醇甲醚

丙二醇甲醚素有“万能溶剂”之称,广泛应用于涂料、油墨、油漆、印刷、电子化学品、染料、净洗、纺织等行业,并可用作化工原料中间体,通用性强。

丙二醇甲醚的合成路线包括PO法、威廉逊合成法、缩乙醛法等,其中PO法是目前开发和研制最活跃、也是唯一已工业化的合成路线[6]。早期研究的中国石油化工股份有限公司抚顺石油化工研究院、辽宁省化工研究院和中国石油化工股份有限公司上海石油化工研究院等单位已退出了该产品的研究,现正在使用的有江苏德纳化学股份有限公司、江苏华伦化工有限公司、江苏怡达化学股份有限公司等企业自主开发的技术。

3.1.2 丙二醇甲醚醋酸酯

丙二醇醚属于二元醇醚,是PO的重要衍生物之一,是由PO和低碳醇(如甲醇、乙醇、正丙醇、正丁醇等)在催化剂作用下反应得到的醚类物质,主要有丙二醇甲醚、丙二醇乙醚、丙二醇正丙醚、丙二醇正丁醚等系列产品。其酯类以丙二醇甲醚醋酸酯为主,占比95%以上。

国内丙二醇甲醚醋酸酯全部为管式连续酯交换生产,大部分技术掌握在江苏的几家民营企业手中,德纳天音控股有限公司是目前国内最大的丙二醇甲醚醋酸酯企业。

2019年丙二醇甲醚产能为430 kt/a,产量330 kt;丙二醇甲醚醋酸酯产能及产量分别为390 kt/a、260 kt,都处于产能过剩状态。

3.2 市场情况

丙二醇甲醚及其衍生物丙二醇甲醚醋酸酯是PO下游化工产品的重要应用之一,大约占到应用比例的7%,丙二醇甲醚主要作为原料配套丙二醇甲醚醋酸酯生产。

从全球来看,丙二醇醚在各应用领域的消费比例为:涂料占36%、清洗剂占24%、油墨占16%、皮革占4%、制动液占3%、农药占8%、电子占6%、其他占3%。目前全球丙二醇醚在电子、汽车制动液、清洗剂行业的应用正在快速增长。从国内来看,丙二醇甲醚大部分作为丙二醇甲醚醋酸酯的中间原料,占比45%,其次为涂料占12%、电子行业占11%。另一个重要的领域就是出口,占到了将近30%。下游产品丙二醇甲醚醋酸酯2019年出口更是高达50%,一方面说明国内的生产技术和产品质量都比较可靠,正在逐步占据国际化市场份额;另一方面也说明国内的丙二醇甲醚及丙二醇甲醚醋酸酯市场已经饱和,必须转向出口。

4 聚碳酸亚丙酯

4.1 生产情况

聚碳酸亚丙酯是以二氧化碳和PO为原料合成的一种完全可降解的环保型塑料。聚碳酸亚丙酯树脂为淡黄色或白色的透明半固体或固体,易溶于丙酮、苯、氯仿、乙酸乙酯,溶胀于丙酮和乙醇的混合溶液,不溶于水、醇及醚类溶剂。

由于前几年国内在生物可降解塑料领域的政策、资金扶持力度仍有所不足,加之国内对于聚碳酸亚丙酯认知度低,市场需求较少,目前国内仅有中科院长春应用化学所、江苏中科金龙环保新材料有限公司、中山大学3家单位在研究聚碳酸亚丙酯多元醇的合成。正式生产的企业仅有南阳中聚天冠低碳科技有限公司和宜兴市兴宁化工科技有限公司,产能为75 kt/a。2021年长春应化所(博大东方新型化工(吉林)有限公司)50 kt/a装置正式投产[6];中山大学(山东联创产业发展集团股份有限公司)正在建设5 kt/a装置,届时国内产能将达到175 kt/a。

4.2 市场情况

塑料污染治理问题一直以来备受国家环保部门的重视,2020年7月,国家发改委联合九部门发布《关于扎实推进塑料污染治理工作的通知》,明确禁限不可降解塑料袋、一次性塑料餐具、一次性塑料吸管等的政策边界和执行要求。预计到2025年中国将形成一个6 Mt/a的一次性不可降解塑料的替代市场。而据统计在建或拟建的可降解塑料项目,新增产能合计才4.405 Mt/a,供给缺口较大。

PO下游聚碳酸亚丙酯正是一种可完全生物降解为水和CO2的环保化工材料,符合国家生态发展的趋势。聚碳酸亚丙酯具有良好的透明性、可降解性、阻氧性、生物兼容性,通过改性加工后,可应用在注塑和挤出产品、纤维制品和吹塑制品中,能替代工业、食品和包装等领域使用的非降解产品。

聚碳酸亚丙酯广泛应用于弹性体、涂料、合成革等方面。改性聚碳酸亚丙酯分子链具有一定的极性,玻璃化转变温度低于常温,表现出一定的流通性和弹性,可应用于黏结剂、发泡材料以及多层共挤高阻隔型薄膜等。

目前,我国聚碳酸亚丙酯行业集中度较高,工业化产品主要由南阳中聚天冠低碳科技有限公司和江苏兴宁化工有限公司供应,尚未形成行业竞争态势。以目前投建及试产的情况来看,未来有望形成博大东方新型化工(吉林)有限公司、山东联创产业发展集团股份有限公司、南阳中聚天冠低碳科技有限公司、江苏兴宁化工有限公司等多家企业并存的局面。

5 未来的发展趋势及建议

5.1 发展多样化聚醚产品有利于提高产业竞争力

PO下游的主要产品有聚醚多元醇、碳酸二甲酯、丙二醇醚等,分别占比75%、15%、7%。其中,聚醚多元醇是PO最主要的产品,是合成聚氨酯的核心原料;其次是用于生产用途广泛的丙二醇、碳酸二甲酯、丙二醇醚等。聚醚下游软体家具、汽车座椅、冰箱冷藏及建筑保温四大领域具有广阔的发展空间。目前低端聚醚产能过剩,竞争激烈,新增产能投向技术门槛和设备要求相对较高的高回弹聚醚、聚合物多元醇聚醚、特种聚醚等产品。国内企业可选择低端聚醚与高端聚醚组合发展的格局,通过多样化经营来提高企业的竞争力。

5.2 PO下游产能过剩是大趋势,应寻求差异化发展

目前,PO整个下游的产能利用率都不高,除了丙二醇和丙二醇甲醚、丙二醇甲醚醋酸酯(行业集中度极高)外,开工率都在70%以下。只有碳酸二甲酯下游的电解液和聚碳酸酯需求在不断增长,但对PO产能增加缺乏支持。随着众多新建PO装置投产,“十四五”期间,PO产能将过剩(除下游需求出现改变格局的新技术应用或新经济增长点之外)。因此,投资PO下游产业需谨慎分析,特别是市场容量小的传统化工产品更要考虑市场风险;对于进入门槛较高、投资较大的聚氨酯、聚碳酸酯等产品,要考虑差异化发展,生产高端差异异化产品,避免同质化竞争。

5.3 可降解环保产品具有一定的发展空间

聚碳酸亚丙酯是一种以CO2和PO为原料共聚制备得到的一种新型高分子材料,其中聚合物中CO2部分可以高达40%。国内目前有3家企业在进行生产或试生产,产能达到125 kt/a。虽然早期就有企业投资聚碳酸亚丙酯项目,但由于技术不成熟、成本高、产品性能达不到可降解要求等原因都已被淘汰。中山大学推出的新型升级产品,不但成本和投资低,而且产品透明、发泡等性能更加优异,特别是在可降解性能方面优于聚己二酸/对苯二甲酸丁二酯、聚乳酸等产品,具有很大的发展空间。