常减压装置快速环保停工退料新思路

2022-11-12关庆林

关庆林

(中国中化控股山东昌邑石化有限公司,山东 昌邑 261300)

常减压装置作为龙头装置,在炼厂中占据重要地位。其停工退料有固有的一套步骤,粗放的停工方式往往会导致现场大量含油污水和废气的排放,严重时甚至可能影响周围环境,给周边居民带来安全隐患,造成次生事件。随着装置日益大型化以及环保、安全等方面法规的日益严格,对常减压装置停工提出了更高环保的要求。

中国中化控股的某分公司常减压装置设计规模为5.0 Mt/a,设计加工原油为含硫低酸原油,装置于2009年5月建成投产,按计划已进行了6次停工大检修。为了在本次停工期间实现密闭排放和安全快速退料,采取了各种措施和方案,整个停工过程无乱排、无乱放、无异味,实现了密闭吹扫和环保快速退料停车。

1 停工过程中存在的问题

1.1 停工退料不彻底

系统前期未采取柴油置换、钝化清洗等措施,系统吹扫后残留油泥及含油冷凝液,给停工期间的动火作业留下了一定的安全隐患。主要问题点集中在原油、蜡油、渣油换热系统及常减压炉炉管吹扫不彻底,物料残留较多。

1.2 停工退油流程不合理

系统工艺流程长、设备大、管线粗,管道存在大量U型结构和副线结构,吹扫蒸汽压力及温度降低,吹扫时间过长以及蒸汽冷凝等增加了吹扫难度;停工退油时从前往后按照流程依次赶油,原油、初底油、常底油、渣油系统未分段进行吹扫退油,造成系统吹扫时间长且不彻底;停工退油过程中因吹扫比较集中,罐区为控制油气挥发及罐内温度对入罐阀进行控制,增加了吹扫难度;集中向塔内吹扫时各路给汽量大,造成塔内压力升高,吹扫效果不佳;停工过程中协调指挥不统一,工序步骤未严格按照规程顺序依次进行并落实到位,停工过程中次序混乱导致停工时间延长或达不到预期效果。

1.3 蒸塔、煮塔及煮罐效果不佳,存在油污残留

蒸塔、煮塔时间短,各侧线及塔底部未排净,造成蒸塔、煮塔的不彻底。电脱盐罐内煮罐排放时未排净,排出的水发黑,说明油污清理不彻底。蒸塔、煮塔及煮罐过程未得到落实跟踪,达不到预期效果。

1.4 停工过程存在的问题点多

常减压炉炉管、常减压塔中段回流管线在吹扫退油过程中温度下降时极易产生水锤;电脱盐系统停工时因容积大损失大量吹扫蒸汽,导致蒸汽系统压力降低;各个系统扫线时间长,催化、焦化等装置停工产生用汽高峰,导致蒸汽压力不足;吹扫时间长,导致油品罐区产生大量油气,既不符合环保要求,又埋下了安全隐患;停工的减压塔开塔后,减三热回流段填料清洗钝化不彻底极易造成硫化亚铁自燃。

1.5 停工过程环保措施控制不到位

停工过程中含油污水产生量大且温度偏高,蒸汽吹扫及各塔吹扫时产生大量的含油污水,装置含油污水的排放难度大;酸性水汽提装置停工后污水直接排放至污油井,现场挥发性有机物(VOCs)异味大;停工后低点排凝残存的油污滴漏,未有效回收。

2 改进措施

2.1 停工退料后引入柴油置换清洗,降低吹扫难度

引入柴油置换清洗,降低原油、渣油、蜡油换热系统吹扫难度。在装置停工时初馏塔、常压塔、减压塔塔底介质全部退净以后,为将换热系统内重组分油全部置换,从柴油罐区收柴油线倒引柴油,将柴油引入原油进装置进料流量计阀组,从原油进装置换热器—初底油换热器—常压炉—常压塔底—减压炉—减压塔底渣油换热器依次进行全部置换,将置换介质退至原油罐区,直到减压渣油出装置线界区外见柴油后,置换完成,装置开始改闭路循环进行柴油清洗;减压系统柴油清洗置换,装置罐区收柴油线串入减一中段油泵入口补柴线,开减一泵通过返塔线清洗减压塔,通过溢流柴油置换减压二中、三中循环。为了保证柴油循环清洗效果,彻底置换和清洗系统,主要采取了以下措施。

(1)柴油置换效果的好坏是流程吹扫成败的关键。引柴油置换时,柴油流量不小于150 t/h,换热网络每路每台换热器进行逐个置换,现场有专人负责,从换热器出口现场排污处进行排查。出口排污处见柴油后,开换热器跨线置换3~5 min,再进行下一台换热器的柴油置换。换热网络置换分两个支路,需要单路分别进行置换,直至每一支路见柴油后,再进行后续常减压炉管、减压渣油等系统的置换,确保每台换热器内柴油置换干净。每隔2 h检查常压塔塔底、渣油换热器E1010A/B、减渣出装置采样器处的置换柴油质量,如果太稠或颜色较深,则加大柴油置换力度,整个柴油开路置换耗时13 h[1]。

(2)控制柴油闭路循环量以保证清洗效果。为了达到更好的清洗效果,闭路循环量应不小于350 t/h,以确保管道介质流速。柴油闭路循环清洗时间则控制在24 h,以确保清洗效果。

(3)保证置换柴油性质。循环清洗所用柴油为催化柴油,催化柴油初馏点大于185 ℃,在循环清洗期间,系统温度有效控制在130~180 ℃[2],从而确保了清洗效果,且减少了塔顶含油污水的产生。

(4)减压塔填料的清洗及循环系统的置换要彻底。减一中循环量不得低于100 t/h,减二中、减三中循环量不得低于300 t/h,否则起不到均匀清洗减压塔填料的作用。

(5)柴油循环清洗控制注意事项。循环清洗过程中各塔底系统备用机泵要切换运行2 h以上;循环过程中为保证系统盲点的置换效果,各换热器、控制阀副线阀均需稍稍打开,柴油循环20 min以上,脱前原油二路分支、脱后原油二路分支、初底油二路分支、常压炉四路分支、减压炉八路分支要逐一进行柴油过量,再同时过量;视柴油质量变化情况控制清洗时间,整个清洗过程结束后蒸汽吹扫4 h,并检查吹扫情况。

2.2 停工密闭吹扫优化

贯通吹扫是停工过程的关键环节,此环节直接影响停工后的安全环保检修工作。应优化吹扫时间,合理统筹,优化吹扫用汽量,自身装置用汽尽量保持平稳;尽可能地错开催化、焦化等装置的用汽高峰,通过调度提前安排协调,确保蒸汽压力不低于0.7 MPa。

在以往停工检修中,吹扫换热器均为正向吹扫,而原油换热系统为低进高出结构,吹扫难度较大,且反复退油会造成后路吹扫不净。为避免这种现象发生,通过优化将原油系统进行分段吹扫。在流程较长和换热器较多的管线吹扫过程中,先从后端换热器给汽贯通赶油,可确保快速贯通和赶油,直至整个流程贯通。在吹扫过程中快速贯通是关键,一方面可有效保证管线大量油赶走保证主路畅通,另一方面可确保蒸汽和主线温度。侧线油吹扫与原油线吹扫要同步进行,防止管线、设备温度降低后产生大量冷凝水,造成管道水锤风险,增加吹扫难度。

2.2.1 原油系统吹扫优化

原油线入初馏塔前分两路给汽,倒吹入罐,快速贯通退油后,再自前向后吹扫至初馏塔,根据管线换热器吹扫情况自前向后依次增加注汽点单独吹扫,吹扫时开换热器副线10 min,吹扫完成后将检查合格的换热器的注汽关小或关掉注汽点,电脱盐系统单独切除处理。吹扫过程中每路反复憋压吹扫[3],直至末端换热器检查吹扫蒸汽不带油为止。

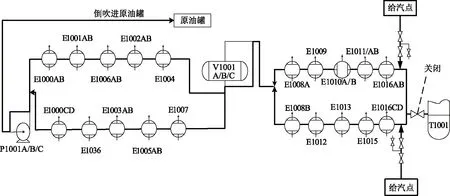

脱前脱后原油换热流程吹扫示意见图1。

图1 脱前脱后原油换热流程吹扫示意

2.2.2 初底油系统吹扫优化

初底油系统换热器流向为下进上出,为确保将设备内的油快速退净,吹扫自初底油末端换热器E1014A~D给汽,打开初底油泵P1002A/B出入口跨线阀门,将换热器及管线内存油赶入塔内,在初馏塔T1001入塔前换热器E1035A/B内过蒸汽后,关闭初底泵P1002AB出口阀,由初底泵出口给汽开始正向吹扫,正向吹扫时换热器自前向后依次给汽,直至合格。初馏塔内存油通过初底油泵经污油线转入污油罐区。

常压炉炉管吹扫需单独集中吹扫。为降低吹扫难度,防止炉管内蒸汽冷凝存水水锤,炉膛内保留4~5个燃料气火嘴,控制炉膛温度在350 ℃左右,稳定炉管温度在150 ℃以上,以便于快速退油。每路炉管单独憋压吹扫,分别逐一滚动进行,每路观察炉出口温度曲线,温度上升至蒸汽温度后,说明支路畅通。

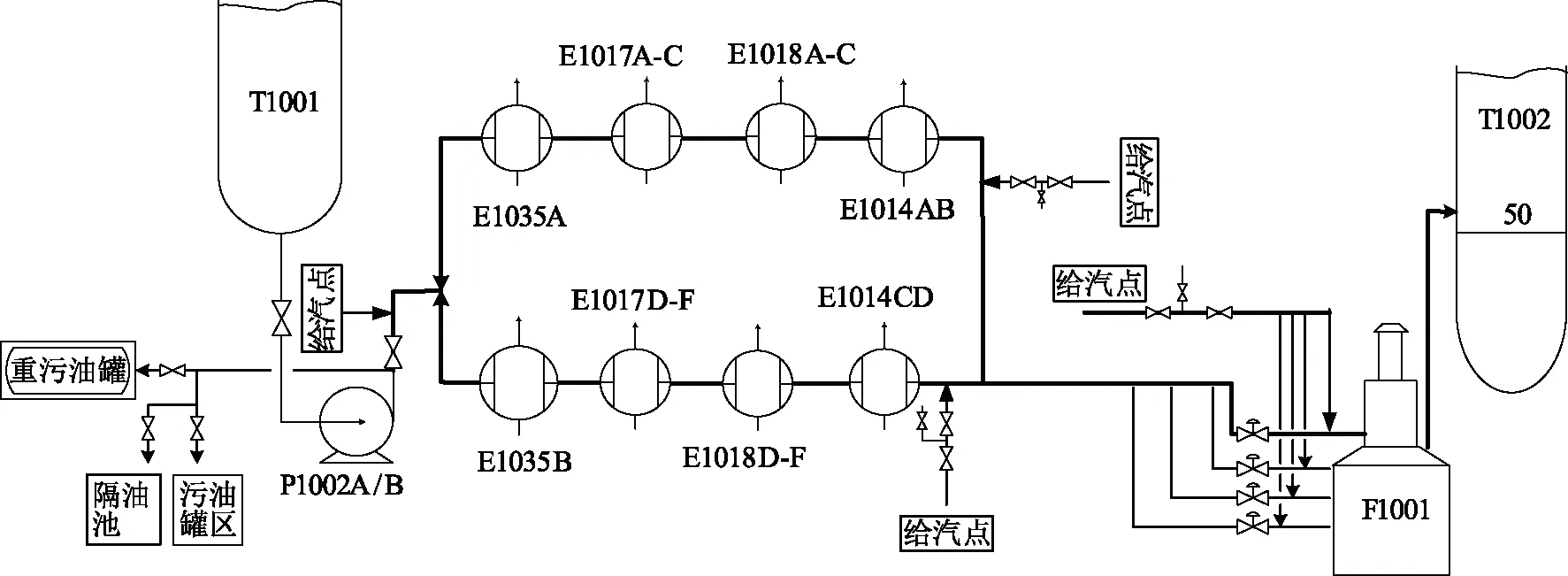

初底油系统吹扫示意见图2。

图2 初底油系统吹扫示意

2.2.3 常底油系统吹扫优化

常压塔塔底渣油系统扫线由常底泵A/B出口给汽吹扫减压炉炉管,吹扫时保留4~5盏长明灯,炉出口温度稳定在150 ℃以上,以便于快速退油,同时防止炉管积水水击增加吹扫难度。吹扫时每两路一组滚动憋压吹扫,每路观察炉出口温度曲线,温度上升至蒸汽温度后,说明支路已畅通。减压渣油循环线,过汽化油线给汽吹扫退油至减压炉管。炉管管线退油吹扫时减压塔末级抽空器暂时处于开启状态,减压塔保持负压以提高吹扫效率,炉管贯通吹扫完毕后减压塔缓慢恢复正压。常压塔塔底污油通过常底泵退油至污油罐区。

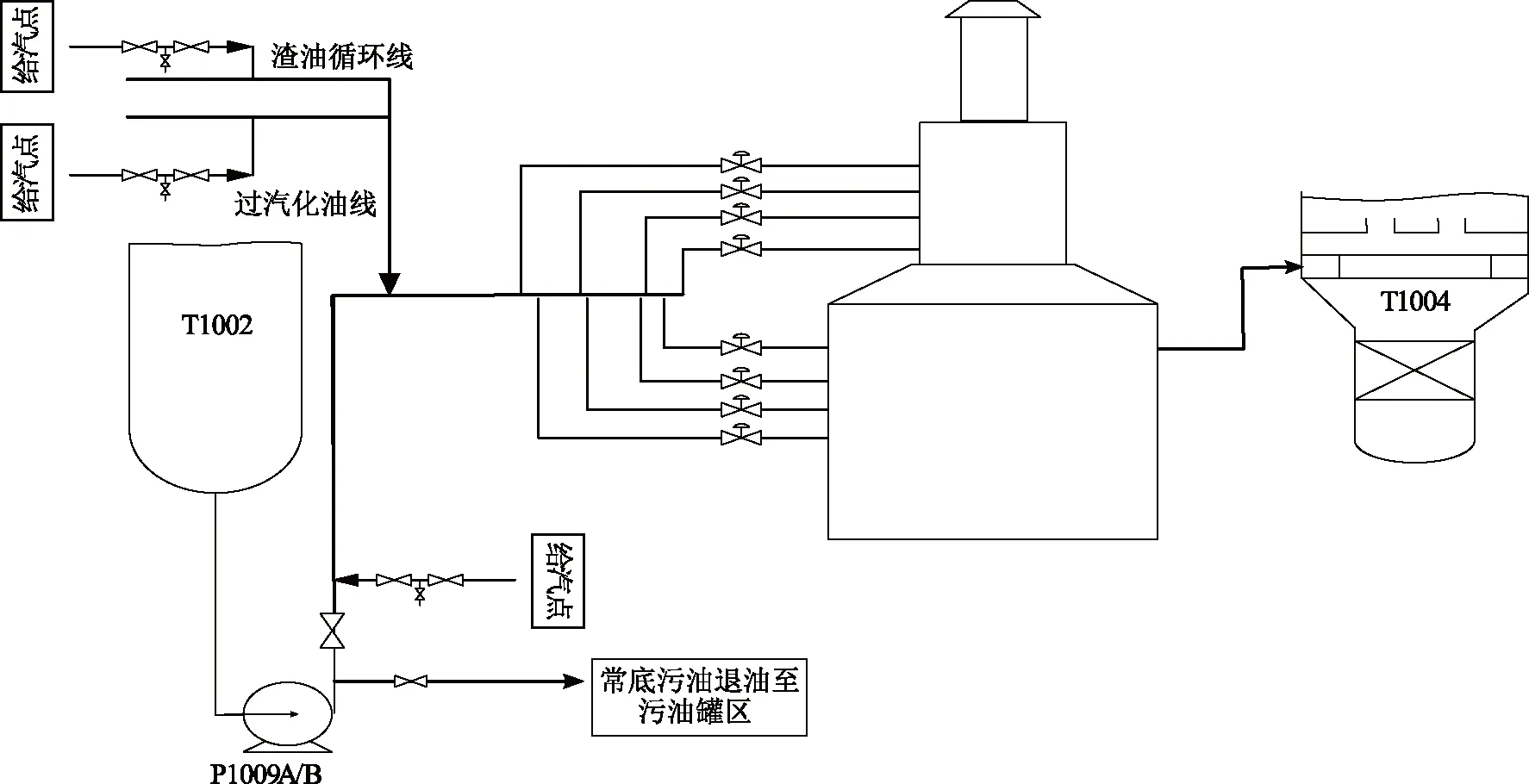

常底油系统吹扫示意见图3。

图3 常底油系统吹扫示意

2.2.4 减底渣油系统吹扫优化

减压塔塔底油退净后,关闭减底泵出口阀,剩余减底污油由减底泵转至污油罐区。减底渣油系统由减底泵A/B同时注汽正向吹扫后续流程,流程贯通后再逐台注汽吹扫,直至合格。

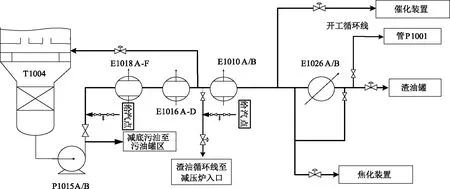

减底渣油系统吹扫示意见图4。

图4 减底渣油系统吹扫示意

2.3 停工期间煮塔、煮罐优化

2.3.1 煮塔优化

为了确保煮塔效果,减少含油污水的大量产生,需严格把关各项措施的落实情况。煮塔前首先要确认塔底和侧线集油箱液体彻底排净,无残留;煮塔开始阶段,先从塔底给汽,确保全塔温度不低于100 ℃,从回流泵打水进塔进行洗塔,流量不宜过大,以确保塔顶温度不过低;洗塔时将侧线及塔底排凝打开,将塔内残留冲洗1~2遍,关闭各排凝点,塔底液位上涨至30%左右时,停塔顶回流泵;塔底液位建立后进行煮塔,时间不低于10 h,初馏塔煮塔2次,常压塔煮塔2次,减压塔煮塔2次,在煮塔结束后要确认塔底及侧线集油箱含油污水排放干净,再进行下一次煮塔,煮塔油水转入装置内重污油罐进行沉降切水。

2.3.2 电脱盐罐停工退油后蒸罐、煮罐处理优化

为保证停工期间蒸汽供应,装置在停工前3天依次切除1#、2#电脱盐罐,停电脱盐上下电场供电,开反冲洗泵向罐内注入新鲜水,依次水顶原油至下一级罐置换,待下一级罐油水界位上升后多置换10 min以上,关闭罐出口阀,打开罐顶放空开始排水。3#电脱盐罐带装置完全停工后切除单独排水退油处理,电脱盐退油通过渣油低温水冷却器冷却后送至罐区。蒸罐、煮罐时为避免现场蒸汽排空,打开安全阀副线,使电脱盐蒸罐油气排放至初馏塔内。煮罐前将1#、2#、3#电脱盐罐内蒸罐残液排净,控制罐内温度不低于100 ℃。罐内开始用上冲洗进行反冲,排净含油污水,再开下冲洗反冲,连续操作2~3次,关闭罐排水阀,自反冲洗泵注入新鲜水,打开现场液面管排水阀观察罐底进水情况,见水后停反冲洗泵,自罐底退油线注汽开始煮罐,煮罐时间不低于10 h,连续煮罐2次,将含油污水排净,再进行水洗罐降温,直到排水为清水方达到合格。

2.4 减压塔液相钝化优化

减压塔为填料塔,长周期运行后硫化亚铁在填料层富集,减三热回流段填料层在历年停工时均发现温度升高问题,气相钝化不能将硫化亚铁充分钝化,液相钝化效果是减压塔停工的重中之重,填料清洗钝化不彻底极易造成硫化亚铁自燃[4]。

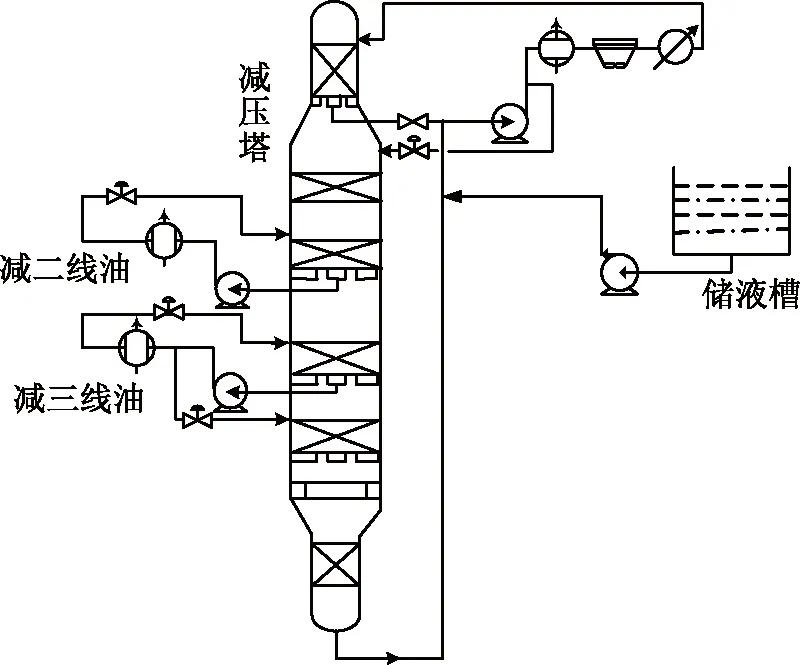

液相钝化在蒸塔、洗塔结束后进行,钝化前将减压塔自减一返塔线注水水洗2~3遍,以各侧线集油箱内排水清澈为准,塔内温度不高于60 ℃,拆减一泵B过滤器,接硫化亚铁钝化剂,按剂水质量比为1∶10的比例在槽内配好,利用临时管线建立减一线泵出口→减压塔顶→减压塔底→减压塔底泵入口→减一线泵入口的大循环,然后开启减二中、减三中循环泵,分别建立循环,循环保持10 h结束。减压塔液相钝化流程示意见图5。

图5 减压塔液相钝化流程示意

在清洗过程中每1 h采一次样进行pH测定和颜色观察。pH为7.5~8.5时,钝化液颜色由紫红变化为暗红或土黄色,说明钝化合格[5]。为保证钝化效果,钝化减一中循环量不低于120 t/h,减二、减三中循环量不低于300 t/h,循环时间不低于12 h。钝化结束后由减一泵通过循环线打水洗塔降温,将塔内温度降低至30 ℃以下,开塔底过滤器及塔顶放空,塔内形成自然通风降温,观察塔内温度变化,温度先是呈现下降趋势,待温度稳定后开塔内顶部及底部人孔通风。通风过程中实时记录分散控制系统(DCS)塔内温度变化。通过以上钝化及控制措施,停工后减压塔未发现硫化亚铁自燃现象。

2.5 退水流程优化

密闭吹扫后,系统油气密闭排放,塔顶系统冷凝器处于满负荷投用状态,会产生大量的蒸汽冷凝水,停工前期含硫污水产生较多,酸性水同时输送至酸性水汽提装置,酸性水汽提装置停工后,产生的蒸汽冷凝水无法回收,排放至污水沟会产生VOCs挥发,造成环境污染。为解决这一难题,将装置酸性水并入电脱盐排水冷却器前,经电脱盐排水线进入污水处理系统[6],将蒸汽冷凝水排水温度冷却至40 ℃以下,产生的废气进入油气回收系统,避免了装置内异味的产生。

3 结语

随着安全、环保要求的日益严格,密闭吹扫、废气污水密闭排放回收给停工工作带来了巨大挑战。通过柴油清洗、合理统筹优化方案,充分降低了吹扫难度,提高了吹扫质量,化学气液相注剂钝化降低设备打开后的发生自燃的风险。对停工中遇到的问题根据实际情况逐一研究对策解决,打破原有的固定思维,充分利用现有技术,提出创新思路。从试验效果来看,完全可以做到在平稳和安全的前提下实现常减压装置的环保停工退料。