薄煤层采煤工作面过复杂构造带开采技术研究

2022-11-12王云云

王云云

(汾西矿业正新公司和善煤矿,山西 沁源 046500)

随着矿井煤炭机械化、自动化开采水平不断提升,煤炭开采深度也快速延伸,开采煤层赋存条件更趋复杂,地质构造、瓦斯、水等影响更为凸显。某矿现阶段开采的2-2号煤层为薄煤层,采面开采范围内地质构造发育,现阶段对于地质构造发育薄煤层开采方法主要有重新开切眼、平推硬过两种方法。其中重新开切眼虽然可降低地质构造影响,但是也存在工期时间长、采掘接替紧张、煤炭损失量大等问题,在一定程度上制约矿井经济效益,一般情况不采用;平推硬过法可提高煤炭生产效益,但是也存在推进速度缓慢、开采期间矸石产生量大等问题。文中就以山西某矿22503采煤工作面为工程实例,针对采面开采范围内地质构造复杂问题,对开采技术进行阐述,以期为其他矿井薄煤层高效开采提供经验借鉴。

1 工程概况及开采面临问题分析

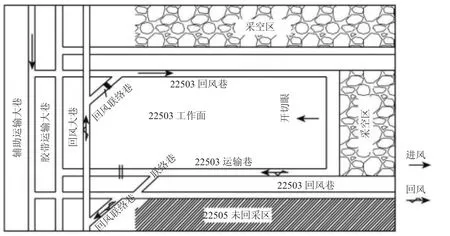

22503采煤工作面开采的2-2号煤层厚度平均值1.2 m,煤层10°~23°,采面倾向、走向长分别为145 m、1 506 m,圈定煤层储量约395 kt,采面回采巷道宽×高=4 500 mm×2 300 mm,具体采面位置关系见图1所示。根据采面回采巷道、切眼掘进揭露资料显示,22503采煤工作面在回采推进至850~1 036 m区段内会遇到复杂构造带,期间煤层赋存不稳定,顶底板岩层破碎。在复杂构造带内胡慈爱巷道揭露的断层数量多达23条,其中绝大多数断面为正断层,落差在1.5 m以内;仅有2条断层为逆断层,落差在0.8 m以内。

图1 采面位置关系示意图

22503采煤工作面在复杂构造带内回采时面临的主要技术难点:

1)在复杂构造带内存在有多条断层,影响范围较广,煤层及顶底板岩层破碎,从而导致采面顶板控制难度大;

2)2-2号煤层倾角大、顶板不平整,从而导致采面液压支架、采煤机、刮板输送机等设备管理难度增高,在局部大倾角或者顶板不平整区域内容易出现侧翻或者甩尾等情况;

3)受地质构造发育影响,煤层厚度变化较大,采煤机割矸量显著增加,从而导致刮板输送机、采煤机等故障发生率增高,采煤机开机率难以保证;

4)在复杂构造带内瓦斯综合治理、探测技术等难以有效实施。

针对上述问题,文中依据现场情况,提出针对性的采煤工作面过复杂构造带开采技术。

2 采面过复杂构造带开采技术

2.1 复杂构造带支架稳定性控制技术

22503采煤工作面在850~1 036 m区段内回采时,受断层发育影响,煤矸交替频繁,采面在过断层前需要适当的卧底,以便减少支架俯斜度,确保可平缓进入煤矸段;在过断层期间液压支架随采煤机割煤及时前移,适当降低采煤机割煤速度,液压支架带压移架;在采面推进过大倾角构造时,在靠近端头、端尾的6架支架上安装防滑千斤顶,避免支架侧翻;当在顶板破碎、液压支架接顶不严段内,可通过架设木垛辅助接顶。

2.2 复杂构造带采煤机割煤工艺

22503采煤工作面在复杂构造带内推进时,适当降低采煤机割煤高度,即以液压支架支撑下限加100 mm为割煤高度,即将割煤高度调整为1 000 mm。

在采煤机割全矸时一次截割深度控制在400 mm以内,采煤机牵引深度控制在1 m/min以内;若矸石硬度较大时,则可通过松动爆破方式辅助采煤机破岩。当采煤机截割过程时,则采煤机上下两侧操作人员均应仔细顶板情况,并随采煤机割煤前移工作位置。

当回采揭露断层为正断层时上盘采用割顶板留底煤方式回采;当过逆断层是采用下盘割顶留底方式回采。在采面过断层期间应确保支架仰角、俯角均在12°以内,保证支架平稳过渡、确保稳定。液压支架单刀进尺控制在400 mm以内,割顶留底时每道割顶深度控制在85 mm以内。在断层位置可辅助采用木垛辅助支架接顶,避免出现架间漏矸问题。在采面过断层期间若出现两巷底板高度高于采面时,则在机头、机尾位置采区割顶、留底方式确保底板平稳过渡。

2.3 采煤系统保障措施

1)瓦斯及通风优化。在22503采煤工作面回采推进至复杂构造带前应对通风系统进行优化,降低通风阻力,确保采面通风可靠。对构造带附件瓦斯抽采孔抽采情况进行检查,并对可能存在的抽采空白区补打抽采钻孔,以便降低回采期间瓦斯涌出量。在采面煤矸交界处,为确保生产安全,可在煤壁施工超前排放孔,排放孔孔深均为4.0 m、孔径75 mm、间距1.0~1.5 m。

2)强化防治水工作。采用钻探、物探相结合方式对复杂地质构造带及上部采空区内积水、富水等进行探测;并依据探测结果制定针对性的防治水技术方案,强化富水区内积水排放,确保采面回采期间涌水量在正常范围内。

3)强化回采巷道超前支护。在采面回采至复杂构造带前,对回采巷道支护情况进行检查,并对失效的锚杆、锚网网兜等进行处理,采用补打锚杆、施工单体支柱等方式对巷道进行补强支护。

4)强化机电设备管理。采面在推进过复杂构造带前对采面内机电设备进行检查,并配齐相应的零部件以及易损件,降低机电设备故障对采面回采影响。

5)优化采面运输。由于采面过复杂构造带期间矸石产生量较大,为此对煤矸装运系统进行优化,建立矸石临时存储仓,尽量在采面内形成煤矸分储、分运,降低生产原煤矸石产生量。

3 面过构造复杂带效果分析

22503采煤工作面在过构造复杂带期间采用文中所述技术措施以及安全保障措施后,采面得以平稳、高效推进过地质构造带。复杂构造带内回采共计耗时103 d,期间采面推进速度为1.8 m/d;采面回采期间顶板始终保持稳定,未出现大面积顶板冒落问题;采煤设备均可靠工作,未出现液压支架倾斜、不稳等情况,采煤机、刮板输送机等均正常工作。采用平推硬过法回采过复杂构造带可多采煤炭约4.2万t(其中煤矸石1.5万t),创造直接经济价值约1 500万元以上。

4 结论

22503采煤工作面在850~1 036 m区段内回采时进入到复杂构造带,期间会持续揭露超过23条以上断层,在断层影响下煤层赋存不稳定,顶底板破碎,同时采面在过断层期间采煤机需要截割矸石。为确保采面可平稳安全推进过复杂构造带,文中从采煤工艺、管理措施、支架稳定性控制技术以及保障措施等方面出发进行了分析。现场应用后,采面在过复杂构造带期间未出现液压支架失稳、顶板冒落等问题,采面耗时103 d推进过复杂构造构造带,实现了煤炭安全高效回采。