基于Fluent的某卷烟机搭口胶枪喷嘴流体仿真分析

2022-11-12徐健炜娜廖刘兴海

徐健炜 王 娜廖 宇 刘兴海

1.武汉大学 图像传播与印刷包装 研究中心 湖北 武汉 430079

2.湖北中烟工业有限责任公司 湖北 武汉 430030

1 研究背景

1975年我国引进首台MOLINSPA-9卷烟机,卷烟厂开始使用人工合成的聚合物乳液,实现配套用胶的国产化。初代卷烟胶为白乳胶,学名为聚乙酸乙烯酯(polyvinyl acetate,PVAC)乳液胶黏剂。其是通过乙酸乙烯单体聚合制得,具有无毒、无腐蚀性、胶合强度高、黏度大,以及不容易发生透胶等优点。目前广泛使用的搭口胶为EVA乳液。水基胶在上机使用过程中会出现各种问题,如胶飞溅、喷胶量不均匀、喷嘴易堵塞等,如表1所示。经过实地调查发现,卷烟机的生产速度已超过1万支/min,因此,喷涂搭口胶时出口黏度及出口流速已不能满足高速卷接包设备的要求。

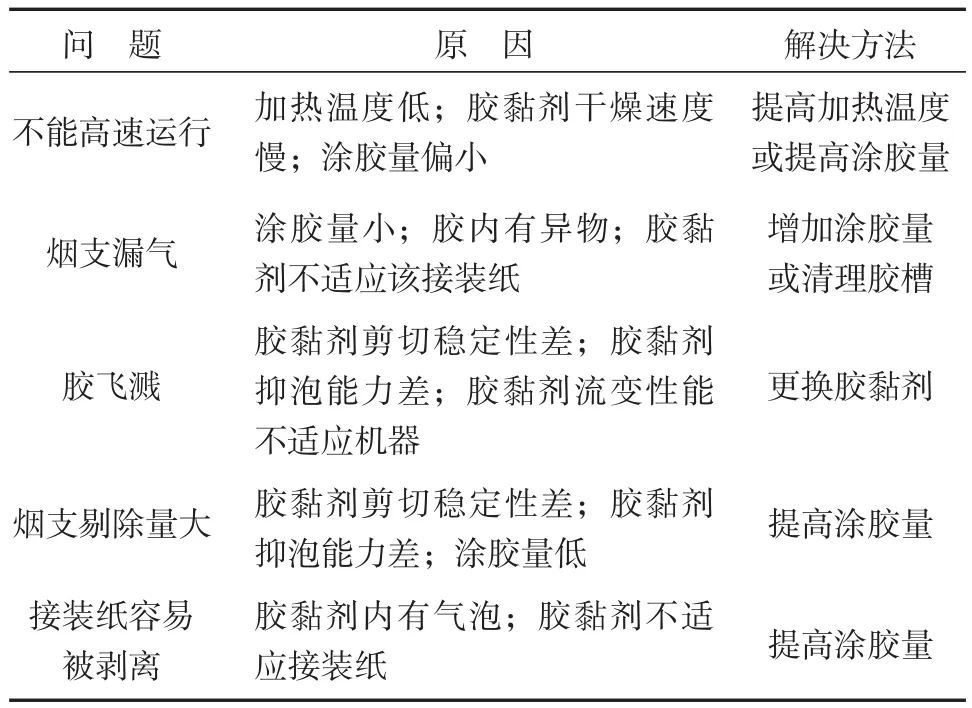

表1 水基胶使用中常见问题及解决方法Table 1 Common problems and solutions in the use of water-based adhesives

为分析搭口胶在喷枪内的实际流动情况,学者们采用有限体积元法模拟三维胶枪喷射胶黏剂的过程,并取得了较好的模拟效果。有限体积元法是利用微分方程对控制流体流动进行数值求解,获得流体流动离散布局。该布局主要指位于连续范围内的离散分布,由此得到类似于实际流体的流动状况[1]。计算流体力学(computational fluid dynamics,CFD)可以弥补传统理论法和实验法所存在的不足。He C.X.等[2]利用大涡模拟方法(large-eddy simulation,LES)研究了不同结构和温度对叶状喷管射流的影响,并进行了实验验证,实验结果与LES模拟结果吻合,证明了数值模拟方法的可行性。Huang C.C.等[3]利用 CFD 方法研究了拉瓦尔管中流体在亚音速甚至超音速条件下整个流场系统温度和能量的变化。

综上,为研究搭口胶的上机适性问题,本课题组先在某烟厂调研,得到烟用水基胶的喷枪数据,进而构建喷枪模型,并用Fluent软件进行流体仿真,通过改变搭口胶喷嘴的进口压力分析出口黏度和出口流速的变化,以期改善搭口胶的喷涂工艺。

2 流体仿真

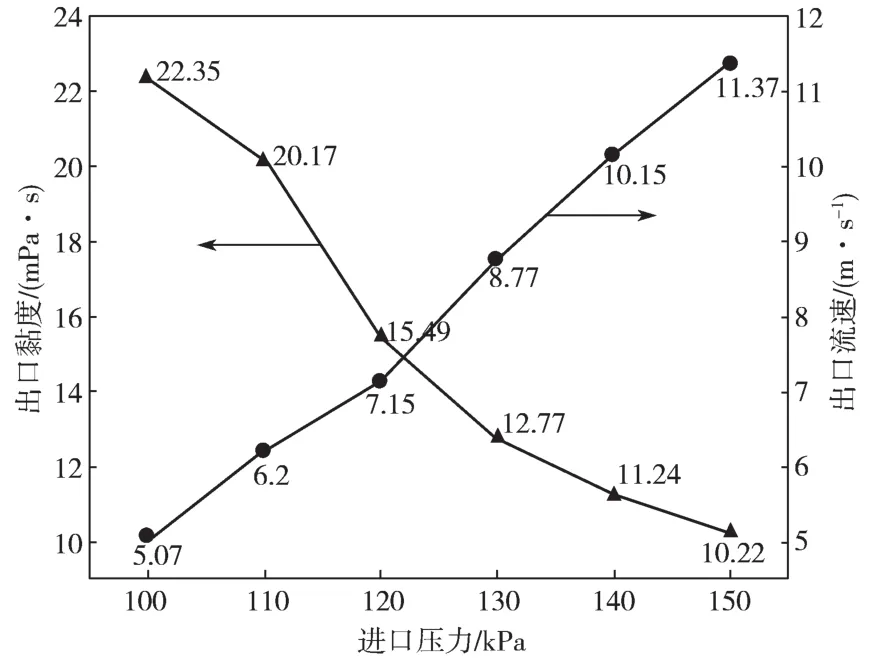

先用Solid Works软件搭建胶枪喷嘴模型;然后用ICEM CFD软件对模型进行网格划分,生成边界层网格、面网格、线网格等,以使仿真结果更接近真实值;最后用Fluent软件进行流体仿真,自定义流体材料为EVA乳胶,运用层流模型对搭口胶喷涂的整个过程进行流体仿真[4]。对喷嘴喷射胶黏剂的过程进行计算,能够观察到整个流场的细节,如流场的形成与传播,温度、压力、流速等随着时间变化的具体情况等。

2.1 胶枪喷嘴模型

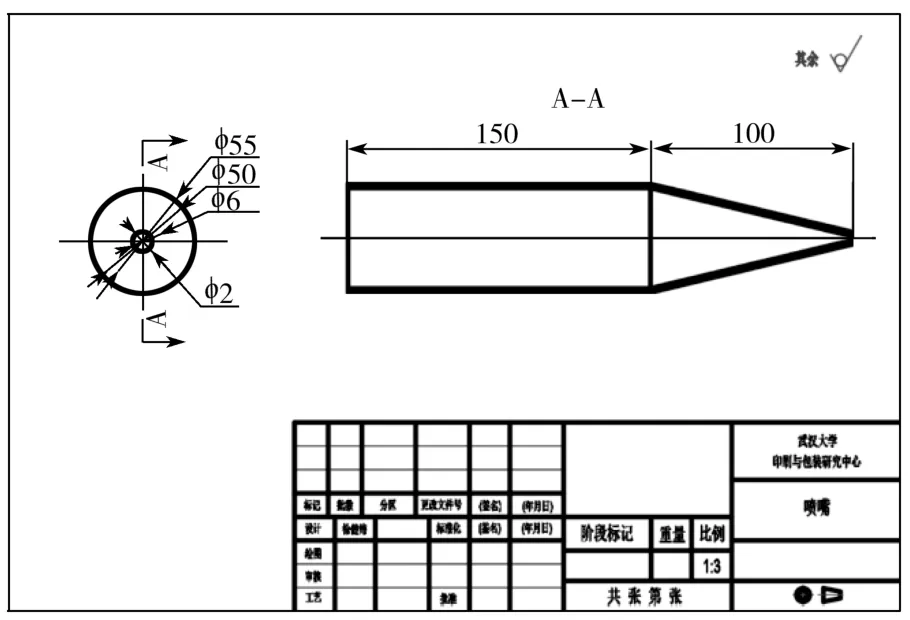

通过实地调查和测量,得到胶枪喷嘴尺寸,进而用Solid Works软件搭建胶枪喷嘴模型。胶枪喷嘴模型如图1所示。

图1 喷嘴模型Fig.1 Model of nozzle

2.2 网格划分

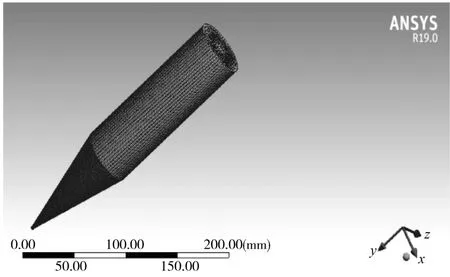

在ICEM CFD软件中,利用四叉树、八叉树法将模型直接划分成四面体网格。此方法不必顾及相邻两个单元之间存在相容性与相交性等问题[5],因而生成网格效率比较高,生成的网格如图2所示。网格质量均值为0.8285,满足CFD要求。

图2 模型网络Fig.2 The meshed model

2.3 流体黏度模型

搭口胶为改性的EVA乳液,是典型的假塑性流体。选用合适的流体黏度模型对于研究假塑性流体的流动性十分重要。假塑性流体具有剪切变稀特性,即该流体的切应力τ与剪切速率γ呈非线性关系。根据幂律模型以及牛顿流体定律,假塑性流体的表观黏度ηa为

式中:K为稠度系数;

n为流变指数。

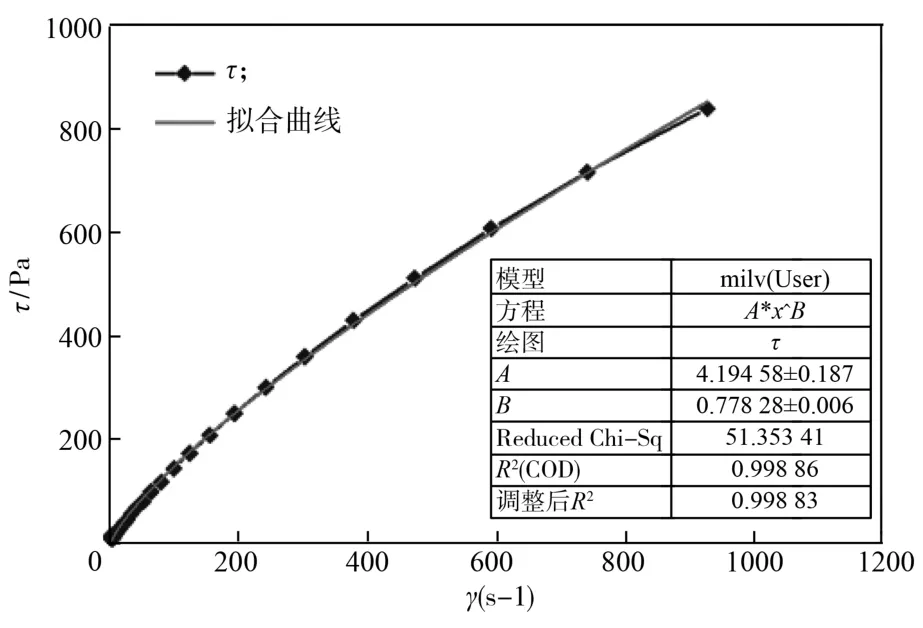

利用流变仪(Marvern Kinexus pro+)测试搭口胶在不同剪切速率条件(0.1~1000 s-1)下的黏度、切应力以及切应变,再利用MATLAB软件对应力、应变值进行数值拟合(见图3),并获得拟合方程。R2约为0.998,说明拟合的程度很好。

图3 切应力与剪切速率的流变曲线与拟合曲线Fig.3 Flow curve and fitting curve of shear stress τ and shear rate γ

由图3可知,拟合曲线满足式(1),符合幂律模型。将τ、γ代入式(1)中,得到稠度系数K为4.19 Pa·sn,流变指数n为0.78。表观黏度与剪切速率的关系式为

根据国家标准GB/T 13354—1992 《液体胶黏剂密度的测定方法 重量杯法》,采用重量杯法测试搭口胶密度,测得搭口胶密度为0.948 g/cm3。在Fluent中创建流体材料,并输入上述参数。

2.4 边界条件

进口边界条件为压力出口,进口压力设定为100,110, 120, 130, 140, 150 kPa。边界条件均采用自由边界条件。流动液体定义为假塑性流体、EVA乳液、不可压缩性流体,密度ρ为 0.948 g/cm3,初始(最大)黏度为268.2 mPa·s[6]。溶液流动时,考虑重力,即在y方向上有9.8 m·s-2的加速度,不考虑喷头内壁和溶液流体两者之间所产生的摩擦力,假设喷头壁面不存滑移情况[7]。

2.5 仿真结果分析

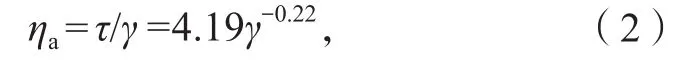

经过Fluent仿真模拟后发现,不同进口压力条件下胶枪喷嘴的表观黏度分布云图较为相似。因此,本研究仅以进口压力为110 kPa和120 kPa的为例(见图4)。从图4可以看出,胶枪喷嘴的表观黏度在接近出口位置时才发生较大变化。

图4 不同进口压力的黏度分布云图Fig.4 Cloud diagram of viscosity distribution at different inlet pressures

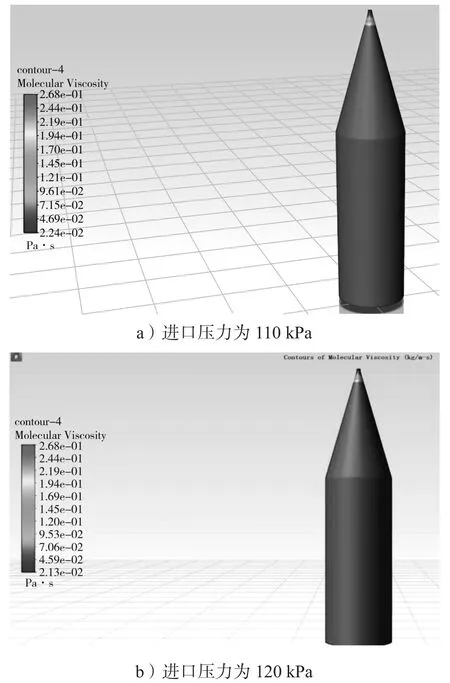

不同进口压力下假塑性流体的表观黏度和出口流速变化情况如图5所示。从图5可以看出,随着进口压力的增大,出口表观黏度减小,出口流速增加。喷涂过程中搭口胶受剪切作用,出口表观黏度会变小。出口黏度越小,则喷涂越均匀。改变进口压力可以降低搭口胶的出口表观粘度,从而适配更快的卷接包速度。此外,受压力作用,流体速度也会发生变化,在相同时间内,出口流速越快,涂胶量则越多[8]。

图5 不同进口压力下出口黏度和出口流速的变化情况Fig.5 Trends in outlet viscosity and outlet velocity with inlet pressure

3 性能测试

黏结力是胶黏剂与被粘物表面形成的结合力。为分析不同进口压力下胶膜厚度与黏接性能的关系,本研究对搭口胶胶液的初黏性与抗T型剥离强度进行了测试。

3.1 初黏性测试方法

初黏强度是指物体与胶黏剂的黏性面之间通过较小的压力进行短时间接触时,胶黏剂对物体的黏附力。初黏性能测试通常采用斜面滚球法,即把一钢球滚过平铺在倾斜板上的胶黏剂黏性面,根据粘住的最大钢球尺寸,评测胶黏剂的初黏性[9]。

测试环境与卷烟车间的生产环境一致,即温度为(25±2) ℃,相对湿度为65% ± 2%。检测步骤如下:

1)在实验台上安装初黏性测试仪(CZY-G型,济南兰光机电技术有限公司),如图6所示,并调整至水平状态,然后调整玻璃面倾斜到15°,并将角度锁紧固定。

图6 初黏性测定实验Fig.6 Initial viscosity tester

2)将卷烟纸裁剪成大小为20 cm×2 cm的纸条,并放置在实验台上,用塑料吸管汲取约10滴胶黏剂,并以线条状滴加在纸条的左侧距边缘大约2 cm位置处,再用小型涂覆机(MSK-AFA-IIID型,合肥科晶材料技术有限公司)自左向右进行均速刮涂,得到具有一定厚度的胶液膜[10]。

3)将涂好胶液膜的检测样品平移到测试仪的玻璃面板上并贴平,调整放球器,使其顶端和胶液膜上端缘接触,用镊子夹住不同球号的钢球放入放球器中,按下放球器打开手柄,钢球从检测纸样条黏性面滚下去。

4)确定能粘住的最大球号钢球,以钢球的滚动距离与球号作为初黏性测试结果。每种胶样测试10次,根据正态分布得到平均值,并作为胶样的初黏性。若能粘住的最大球号钢球不同时,钢球的球号(直径)越大,搭口胶的初黏性越强。在相同球号下,滚动距离越短,初黏性越强。

3.2 抗T型剥离强度测试方法

剥离强度是指黏合在一起的材料从接触面进行单位宽度剥离时所需的最大破坏载荷。其能够体现材料的黏结强度。在抗T型剥离强度测试中,施加的破坏力垂直于胶接面,剥离角度为180°。检测样品两边都属于柔性材料,可以按照GB/T 2791—1995《胶黏剂T型剥离强度试验方法 挠性材料对挠性材料》相关规定对搭口胶粘接后的卷烟纸进行抗T型剥离强度测试,测试步骤如下:

1)将干净平整的检测用纸裁剪为20 cm×2 cm的纸条。裁剪过程中不能对纸张边缘进行折损。

2)用纸巾或者抹布将玻璃平板擦拭干净,并水平固定好。将裁剪好的纸条平铺在玻璃板上,然后在纸条的一端距离5 cm处开始滴加适量的胶样,用小型涂覆机进行均匀刮涂,得到厚度分别为0.25, 0.50,0.75, 1.00 mm 的胶膜。

3)立即在胶膜表面覆盖一张纸条。覆盖时,边缘要对齐,不能在涂胶处用力挤压。将制作好的样品放置于平整表面上,并在其上面施加一块质量约为200 g 的钢板,室温下固化 4 h[11]。

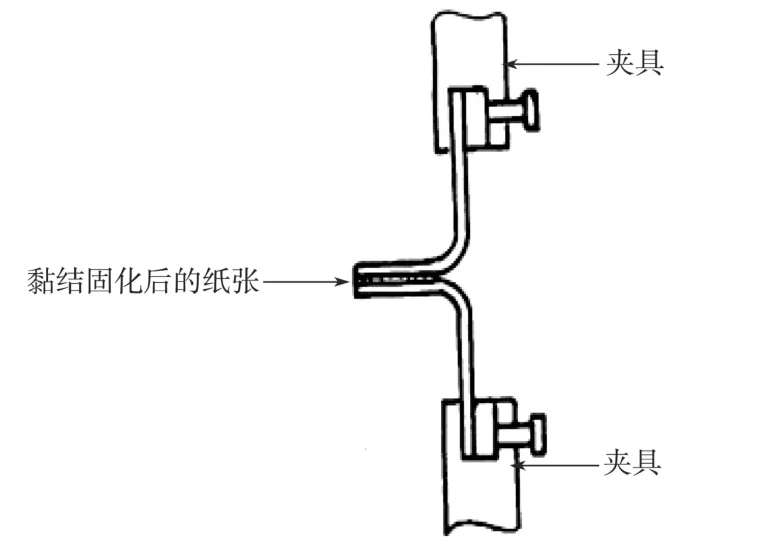

4)将样品的两个空白纸条分别夹在拉伸试验机(3340系列,英斯特朗(上海)实验设备贸易有限公司)的上、下夹具上,从而使样品受到的剥离力与胶接面垂直(见图7)。以30 mm/min的拉伸速度给胶接面施加荷载,一直到纸片被撕断,或者胶层遭受破坏才停止实验。测试结束后,智能拉伸试验机会自动显示和记录此剥离力大小。每种样条测试 10 组取平均值。

图7 抗T型剥离强度测试的试样夹持示意图Fig.7 Schematic diagram of specimen clamping for T-peel resistance test

3.3 测试结果

3.3.1 初黏性测试结果

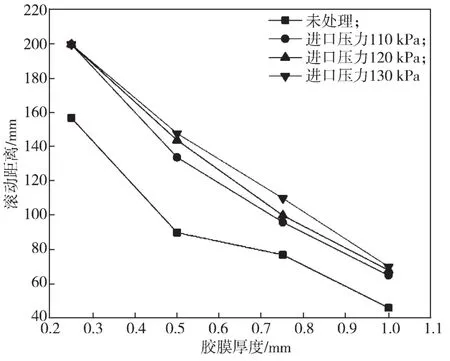

采用斜面滚球法对不同进口压力下的搭口胶胶样进行初黏性测试,测试结果如图8所示。本实验能粘住的最大号钢球均为8号钢球。未处理胶液为未上机前的搭口胶,初始表观黏度为268.2 mPa·s。由图8可知,不同进口压力下的搭口胶初黏性与未处理胶液相比有所降低;随着胶膜厚度的增加,搭口胶的初黏性有一定程度的增加;随着进口压力的增加,搭口胶的初黏性呈下降趋势。总之,进口压力的增加会使出口黏度下降、流动性更好,但是黏度的降低会导致搭口胶初黏性下降[12]。

图8 初黏性测试结果Fig.8 Initial viscosity test results

3.3.2 抗T型剥离强度测试结果

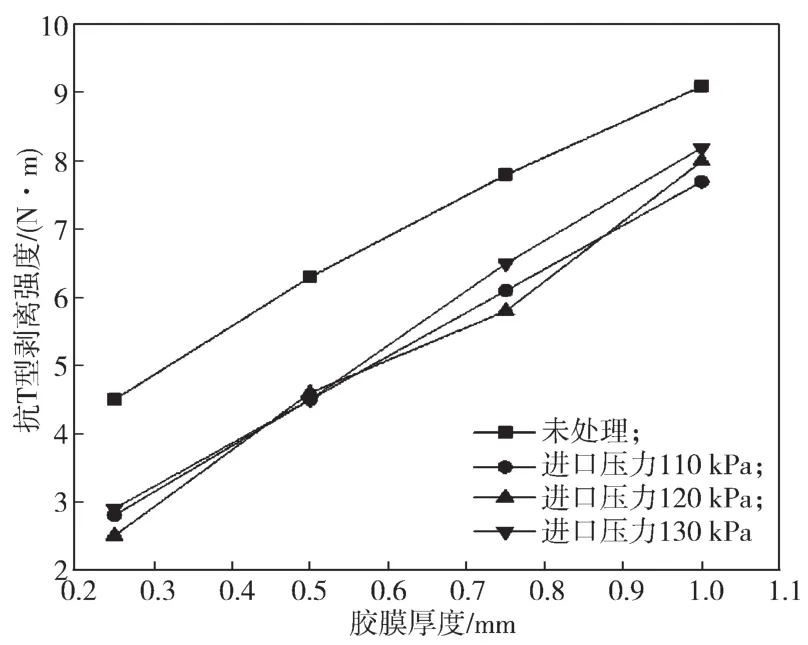

按照GB/T 2791—1995,测试剥离强度时剥离长度为30 mm。样品的剥离强度与胶膜厚度的关系曲线如图9所示。由图9可知,不同进口压力下的搭口胶比未处理胶液的抗T型剥离强度小;随着胶膜厚度的增加,搭口胶的抗T性剥离强度会有一定程度的增加;随着进口压力的增加,搭口胶的抗T型剥离强度总体变化不明显。可见,进口压力的增加对搭口胶抗T型剥离强度的影响不大。综合考虑两个结果,搭口胶的黏结性能随着进口压力的增加而降低。

图9 抗T型剥离强度测试结果图Fig.9 Test results of T-peel resistance

4 结论

本研究根据搭口胶的涂胶工艺特点与相关要求,通过有限体积元法对流体流动进行仿真分析。仿真结果表明:出口表观黏度随着进口压力的增大而变小;随着出口表观黏度的降低,搭口胶在喷涂过程中的流动性也会更好。出口表观黏度的降低会导致搭口胶的黏结性能有一定程度的降低。基于上述结论,卷烟厂可以根据生产要求如生产速度和黏度选择合适的进口压力。调整喷嘴的进口压力可改变胶液的出口表观黏度和涂胶厚度,能够有效地解决高速机搭口胶喷涂过程中出现的涂胶不均匀等问题。本研究对烟用水基胶的上机适性研究具有一定的参考作用,为卷烟生产工艺的优化提供了一定的理论参考。