溅射方式对氧化铌涂层微观结构与性能的影响

2022-11-12丁子彧袁乾鸿旭汤迎红丁泽良

王 皓 丁子彧 袁乾鸿 潘 旭汤迎红 丁泽良

1.湖南工业大学 机械工程学院 湖南 株洲 412007

2.湖南工业大学 包装与材料工程学院 湖南 株洲 412007

1 研究背景

作为一种新型生物可降解材料,镁合金是近年来医用临时植入体的研究热点[1]。与传统的钛合金、不锈钢等金属植入材料相比,镁合金的弹性模量(41~45 GPa)更接近人骨(3~20 GPa),能有效降低应力遮挡效应[2];镁合金的密度(1.75~1.85 g/cm3)与人体密质骨的密度(1.75 g/cm3)相当,更加接近理想骨板的性能参数[3-6];镁合金具有生物可降解性,无需额外手术从体内移除植入物,能避免二次手术带给患者的痛苦[7];另外,镁是人体内含量第四的微量元素,几乎参与了人体内代谢的全过程[4,7]。然而,镁合金在体液环境中极易腐蚀,往往在宿主组织未充分愈合前就出现失效,而且降解过程中产生的过量H2会阻碍骨组织的形成[3,6-9]。因此,在镁合金表面沉积涂层以提高其在生物环境下的耐腐蚀性能意义重大。

近年来,氧化铌(Nb2O5)陶瓷涂层因优异的耐蚀性、耐磨性和生物相容性在医用植入体领域备受关注[10]。M.Dinu等[11]采用电子束沉积技术在Ti6Al4V钛合金表面沉积Nb2O5涂层,使其腐蚀电流密度由 1022 nA/cm2降至 357 nA/cm2,显著改善了基底的耐腐蚀性能。M.Kalisz等[12]发现磁控溅射沉积的Nb2O5涂层能明显提高Ti6Al4V钛合金的耐磨性能。P.Amaravathy等[13]通过溶胶-凝胶法在AZ31镁合金表面制备Nb2O5涂层,其硬度(248.5 HV)较基底提高2.54倍;而且在体液环境下,该涂层能诱导羟基磷灰石的生成,利于患者体内黏附蛋白的吸附,增强成骨细胞的活性、附着和生长,有效提高植入体的生物相容性[14-15]。

目前,氧化铌涂层的主要制备技术有溶胶-凝胶法[8]、化学沉积法[9]、磁控溅射法[16]等。其中,磁控溅射法因制备的涂层质量好、附着力高、成分与厚度可控等优点而被广泛应用[16-17]。根据磁控溅射的工作原理,金属氧化物涂层的沉积方法有射频溅射陶瓷靶材和反应溅射金属靶材两种。不同溅射方法沉积的氧化物涂层在结构和性能方面都存在较大的差异[18-19]。例如,直流溅射的氮化铬涂层则呈现NaCl型的CrNx相,而射频溅射沉积的氮化铬涂层表现为Cr2N相,且硬度和结合力均高于直流溅射的氮化铬涂层[20]。射频溅射的氧化铝薄膜为均匀的非晶态氧化铝,可用于波导光学元件;而直流反应溅射的氧化铝薄膜为嵌入铝纳米晶体的非晶态氧化铝,具有较高的吸收系数,能用于激光纳米图形化工艺[21]。尽管国内外对于氧化铌涂层的研究较多,但是关于射频溅射和反应溅射氧化铌涂层的结构与性能的对比研究,还未见报道。

本文采用磁控溅射技术,分别通过射频溅射氧化铌陶瓷靶材和射频反应溅射金属铌靶材两种方式,在AZ31镁合金表面沉积了氧化铌陶瓷涂层。利用扫描电子显微镜(scanning electron microscope,SEM)、X射线衍射仪、X射线光电子能谱仪、多功能材料表面性能试验仪和电化学工作站对两种涂层的微观结构、物相组成、附着力和耐腐蚀性能进行研究,以期为氧化铌涂层溅射方式的选择提供参考。

2 实验部分

2.1 实验材料

基底材料,AZ31镁合金,厚度为2 mm,主要化学成分 Al、Zn、Mn、Si、Cu、Ni、Fe的质量分数分别为3.1%、0.8%、0.15%、0.06%、0.03%、0.02%、0.01%,余量为Mg,东莞市万达金属材料有限公司; SiC砂纸(2000#和5000#)、氧化铝抛光粉、W5金刚石研磨膏,广州蔚仪金相试验有限公司;硅片,厚度为500 μm,浙江立晶光电科技有限公司;Nb金属靶材和Nb2O5陶瓷靶材,尺寸为Φ75 mm×5 mm,纯度为99.99%,东莞市鼎伟新材料有限公司;氩气和氧气,纯度为99.99%,株洲九方气体有限公司;米耳-高效解胶剂,深圳知微科技有限公司;无水乙醇,纯度为95%,江苏吴江市仁和化工有限公司。

2.2 实验设备

高真空磁控溅射镀膜机,JDP-450型,北京泰科诺科技有限公司;精密研磨抛光机,UNIPOL-810型,沈阳科晶设备制造有限公司;手动切割机,SYJH-180型,沈阳科晶设备制造有限公司;超声波清洗机,KQ-50DB型,昆山市超声仪器有限公司;真空干燥箱,ZKT-6050型,上海和呈仪器制造有限责任公司;场发射扫描电子显微镜,SU8010型,日本日立高新技术公司; X射线衍射仪,Ultima IV系列,日本理学公司; X射线光电子能谱仪,EscaLab 250Xi 型,赛默飞世尔科技有限公司;多功能材料表面性能试验仪,MFT-4000型,中国科学院兰州化学物理研究所;电化学工作站,SP-15/20A型,法国Bio-Logic科学仪器公司。

2.3 涂层的制备方法

1)基底表面预处理

先用锉刀去掉AZ31镁合金基底(尺寸为20 mm×10 mm×2 mm)周边的毛刺,并用 2000#、5000#的SiC砂纸打磨表面;再用W5金刚石研磨膏精抛基底表面至镜面效果,精抛过程中需及时向抛光绒布表面喷洒酒精,以保证其表面的湿润度;然后采用超声法清洗基底2 min,清洗液为无水乙醇;清洗后的基底放入真空干燥箱烘干备用。

2)涂层的制备

将预处理后的AZ31镁合金基底安装在磁控溅射镀膜机的基片台上,开启射频电源,对基底表面进行等离子体清洗,以去掉表面氧化膜,提高表面活性。具体工作参数为:本底真空度1×10-3Pa,时间15 min,溅射功率 200 W,氩气流量 20 mL/min。然后采用同样的参数对靶材进行预溅射,以去除靶材表面异物。射频溅射制备氧化铌涂层(涂层代号Nb2O5)时采用陶瓷氧化铌靶材,溅射气体为氩气;射频反应溅射制备氧化铌涂层(涂层代号NbxOy)时采用金属铌靶材,溅射气体为氩气,反应气体为氧气。详细的制备参数如表1所示。

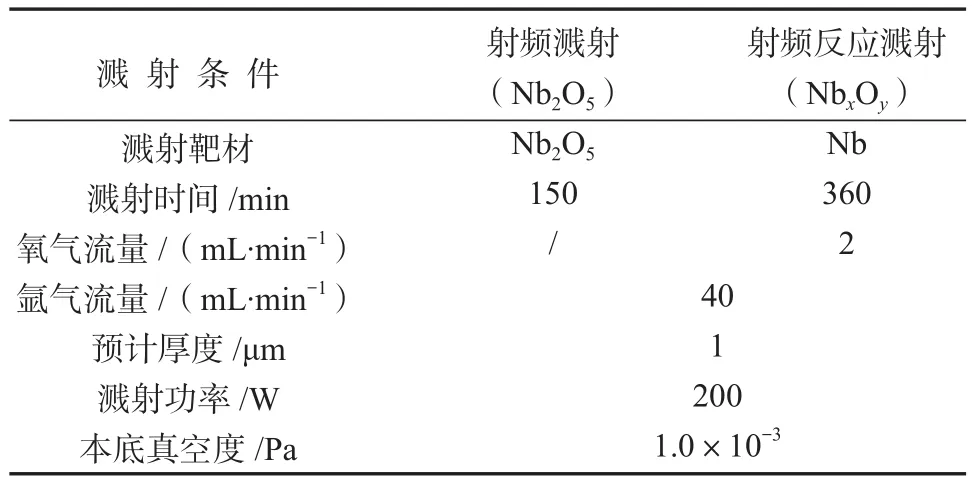

表1 涂层的制备参数Table 1 Deposition parameters of the coatings

2.4 表征与测定

1)微观结构表征

利用扫描电子显微镜观察涂层表面与断面的微观形貌;采用X射线衍射仪分析涂层的物相组成;通过X射线光电子能谱仪研究涂层表面元素的价态。

2)附着力测定

采用MFT-4000型多功能材料表面性能试验仪测定涂层的附着力。实验时,锥形金刚石压头(角度为120°、半径为200 μm)以10 N/min的加载速率和1 mm/min 的速度在试样表面滑动,加载范围为0~10 N,划痕长度为6 mm。实验期间,检测系统自动记录摩擦力、摩擦系数和加载力随划痕距离的变化情况(又称为划痕曲线)。通常将涂层出现初始脱落时的加载力称为临界载荷,用以表示涂层的附着力,其大小通常由划痕曲线与划痕形貌综合分析得到。

3)耐腐蚀性能测定

采用 SP-15/20A型电化学工作站测定试样的耐蚀性能。实验时,将饱和Ag/AgCl 电极、试样和4 cm2Pt 片分别作为参比电极、工作电极和对比电极。测试温度为室温,电解液的主要成分及浓度如表2所示,pH值为7.4。试样表面除1 cm2的面积暴露在电解液外,其余部位采用热熔胶密封。实验时,先进行开路测试,待开路电位稳定后,再进行动电位极化曲线实验。具体实验参数为:扫描速度1 mV/s,扫描范围为-2 ~ 0 V。实验结束后,通过 Tafel外推法对极化曲线进行拟合,得到腐蚀电位、腐蚀电流密度、阳极斜率和阴极斜率等腐蚀参数。

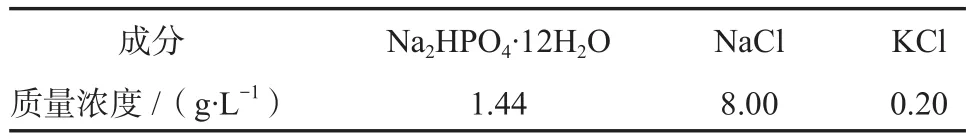

表2 电解液的成分及浓度Table 2 Composition and concentration of electrolyte

3 结果与讨论

3.1 涂层的表面形貌

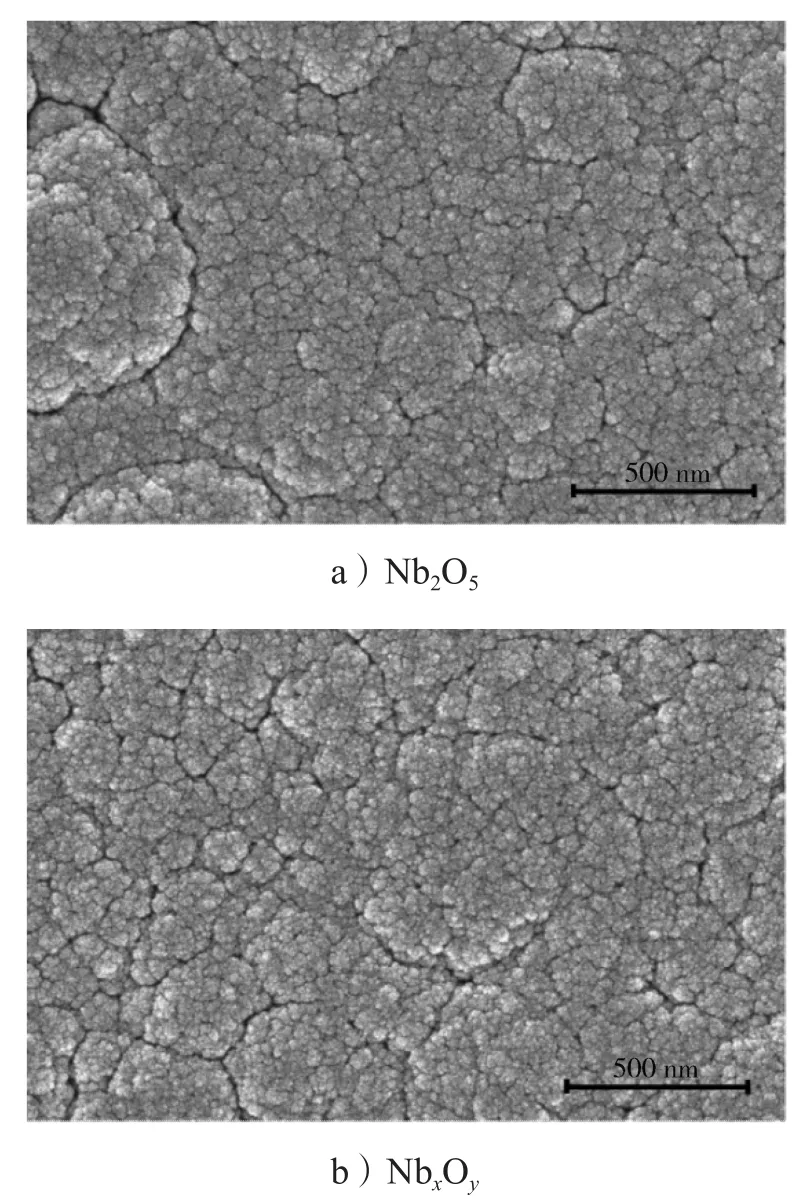

图1为涂层试样表面的SEM图片。从图中可以看出,两种涂层表面都呈花菜形状,无明显差异。其中,反应溅射沉积的NbxOy涂层(图1b)的花菜状尺寸小且大小均匀,致密性较好,该现象与文献[22-23]的报道一致。由此可以预测,在腐蚀介质环境下,NbxOy涂层能更好地防止腐蚀离子侵入基底,对基底提供更好的保护。

图1 涂层试样表面SEM照片Fig.1 SEM image of the coating sample surface

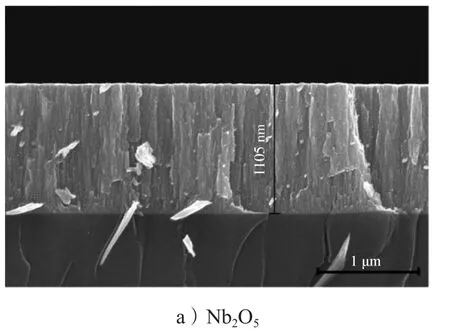

图2为涂层试样断面的SEM图片。从图中可以看出,Nb2O5涂层和NbxOy涂层的厚度分别约为1105 nm 和 1017 nm,与预期的厚度(1000 nm)比较吻合。根据表1的制备参数,射频溅射和射频反应溅射两种溅射方式的沉积速率分别为7.367, 2.825 nm/min,表明射频溅射比射频反应溅射沉积氧化铌涂层的沉积速率更高。另外,两种涂层断面均呈现多孔柱状形貌,这是低温条件下磁控溅射涂层的典型特征[24];两种涂层与基底的结合界面均未出现裂纹和不连续,表明涂层与基底之间结合较好,涂层质量较高。

图2 涂层试样的断面SEM照片Fig.2 Cross-sectional SEM figure of the coating samples

3.2 涂层的物相组成

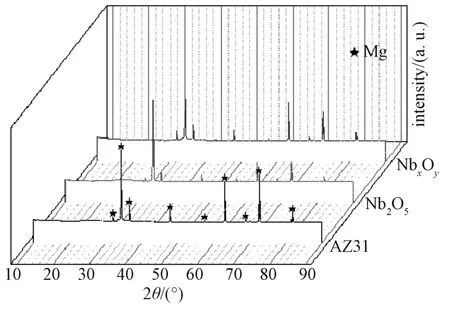

图3为AZ31镁合金、Nb2O5和NbxOy涂层试样的X 射线衍射(X-ray diffraction,XRD)谱图。

图3 基底及试样的XRD谱图Fig.3 XRD patterns of substrate and sample

由图3可知,两种溅射方式沉积的涂层均未出现Nb2O5的衍射峰,表明室温下射频溅射与射频反应溅射沉积的氧化铌涂层均为非晶态结构。溅射涂层的非晶态结构与沉积过程中的基底温度、腔室气压和制备功率等因素有关[25]。王野等[26]研究发现,Nb2O5从200 ℃左右开始结晶,结晶程度随温度升高而增强。此外,两个涂层的XRD谱图中均出现了与基底的Mg元素相对应的特征峰,这可能是由于涂层太薄和多孔柱状结构导致了Mg元素扩散到了涂层表面。

3.3 涂层表面元素的化学态

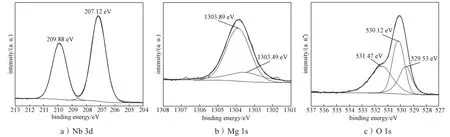

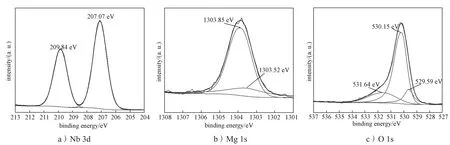

图4~5为两种涂层表面所含Nb、Mg和O三种元素的X射线光电子能谱(X-ray photoelectron spectroscopy,XPS)高分辨谱图。

图4 Nb2O5涂层试样的XPS谱图Fig.4 XPS spectra of Nb2O5 coating sample

图5 NbxOy涂层试样的XPS谱图Fig.5 XPS spectra of NbxOy coating sample

由图4a、5a可知,两种涂层试样的Nb 3d XPS谱图中都出现了一对自旋-轨道峰。图4a中,结合能位于207.12 eV和209.88 eV的峰是典型的Nb 3d5/2和Nb 3d3/2态,表明射频溅射沉积的氧化铌中存在Nb5+的氧化态。图5a中结合能位于207.07 eV和209.84 eV 的峰与 Nb5+的 Nb 3d5/2和 Nb 3d3/2态非常吻合,说明射频反应溅射沉积的氧化铌涂层中Nb元素的价态也为Nb5+。因此,两种溅射方式沉积的氧化铌涂层化学式都为Nb2O5。

由 图 4b、5b可 知,两种涂层试样的Mg 1s XPS谱图中均存在两个解卷积峰。其中,图4b中结合能位于1303.49 eV和1303.89 eV的峰分别与Mg(OH)2[27]和 MgO[28]中 Mg 1s相吻合。图 5b中结合能位于1303.52 eV和1303.85 eV的峰也分别对应于Mg(OH)2[27]和 MgO[28]中 的 Mg 1s。因此,两种溅射方式沉积的涂层中Mg元素的存在形式均为Mg(OH)2和MgO。这是由于涂层较薄和柱状多孔结构,基底中的Mg元素扩散到涂层表面后,与空气中的氧气反应生成了MgO,其中部分MgO与吸附在涂层表面的水进一步反应生成了Mg(OH)2[29]。

由图4c、5c可知,两种涂层试样的O 1s XPS谱图中都包含3个峰。在图4c中,结合能位于529.53 eV、530.12 eV 和 531.47 eV 的峰分别属于 MgO[27]、Nb2O5[30]和Mg(OH)2[31]中的 O 1s。同样,图 5c中,结合能529.59 eV、530.15 eV 和 531.64 eV分 别 与MgO[27]、Nb2O5[30]和Mg(OH)2[31]中 O 1s的结合能非常吻合。因此,通过射频溅射Nb2O5陶瓷靶材和射频反应溅射Nb金属靶材沉积的氧化铌涂层中所含的元素及其价态完全相同。

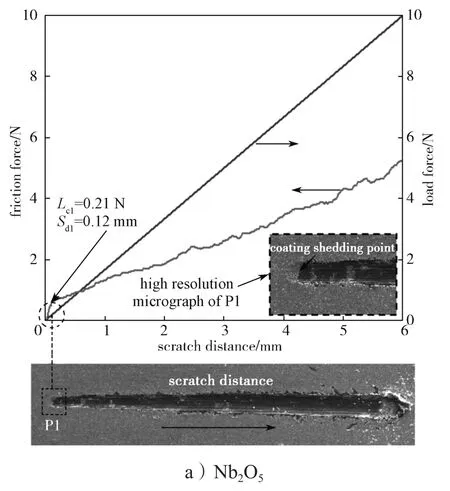

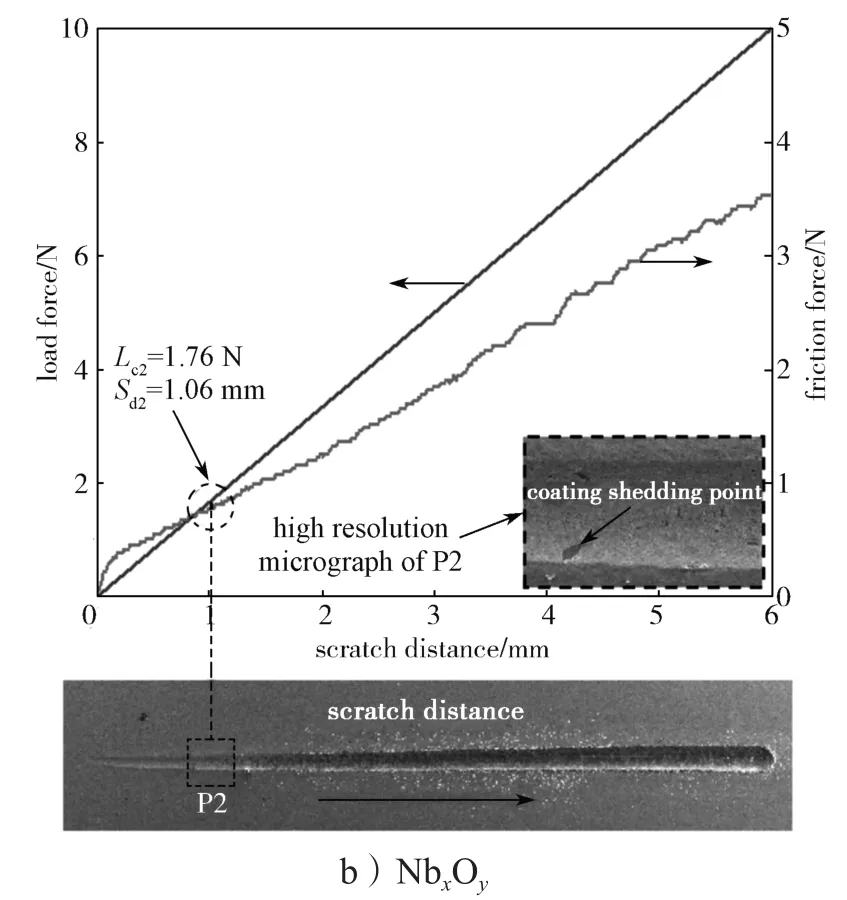

3.4 涂层的结合强度

图6为两种涂层试样的划痕曲线和划痕形貌。由图6a可以看出,在划痕距离(Sd1)为0.12 mm时,Nb2O5试样发生了涂层脱落现象,此时的临界载荷(Lc1)为0.21 N,即Nb2O5涂层的附着力为0.21 N。图6b中NbxOy试样出现涂层脱落的划痕长度(Sd2)为1.06 mm,临界载荷(Lc2)为1.76 N。这些数据说明,与射频溅射沉积的Nb2O5涂层相比,射频反应溅射沉积的NbxOy涂层的附着力约提高了7.4倍。这可能与射频反应溅射沉积涂层的颗粒较小、结构较致密有关[22]。

图6 涂层试样的划痕曲线和划痕形貌Fig.6 Scratch curve and scratch SEM morphology of the coating samples

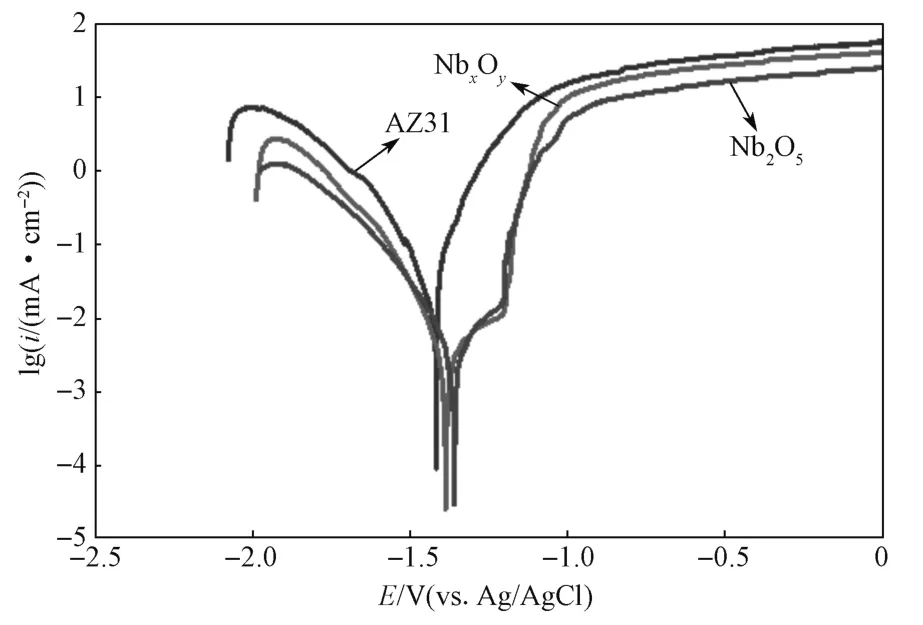

3.5 涂层的腐蚀特性

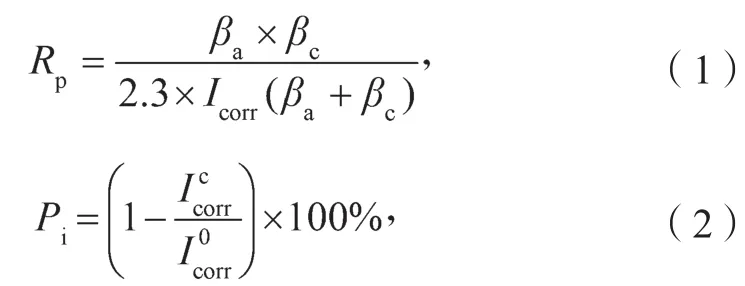

图7为AZ31镁合金、Nb2O5和NbxOy涂层试样的动电位极化曲线。根据Tafel外推法对极化曲线进行拟合,可以得到试样的腐蚀电位(Ecorr)、腐蚀电流密度(Icorr)、阳极斜率(βa)和阴极斜率(βc)。此外,用于评价试样耐腐蚀性能的极化电阻(Rp)和涂层保护率(Pi)可通过公式(1)~(2)[32]计算得到。

图7 基底及涂层试样在电解液中的动电位极化曲线Fig.7 Potentiodynamic polarization curves of substrate and coating sample in electrolyte

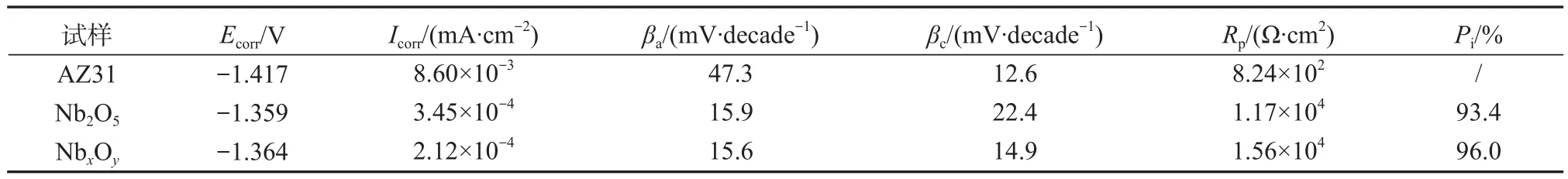

通过极化曲线拟合及公式(1)~(2),计算得到AZ31镁合金和两种涂层试样的腐蚀参数,结果如表3所示。

表3 AZ31镁合金和涂层试样在电解液中的腐蚀参数Table 3 Corrosion parameters of AZ31 magnesium alloy and coating samples in electrolyte

由表3可知,相比于AZ31镁合金基底,两种涂层试样的Ecorr升高30 mV以上,Icorr降低一个数量级以上,Rp增大14倍以上,而涂层保护率则均为93%以上。由于腐蚀电位越正,腐蚀电流密度值越低,极化电阻越大,试样的耐腐蚀性能越好[33]。因此,两种溅射方式沉积的氧化铌涂层都能对AZ31镁合金起到很好的腐蚀保护作用。另外,两种涂层试样的腐蚀电位比较接近(相差约5 mV),但NbxOy试样的腐蚀电流密度比 Nb2O5试样低 1.33×10-4mA/cm2(约39%),极化电阻高 3.91×103Ω·cm2(约 33%),涂层保护率提升约2.6%。因此,射频反应溅射金属靶材沉积的氧化铌涂层的耐腐蚀性能优于射频溅射陶瓷靶材沉积的氧化铌涂层。由前面的分析可知,与Nb2O5涂层相比,NbxOy涂层的致密性更高,附着力更大;而致密性越高、附着力越大的涂层,其耐腐蚀性能越强[34-35]。

4 结论

本文采用射频溅射陶瓷靶材和射频反应溅射金属靶材两种方式分别在AZ31镁合金表面制备了氧化铌涂层,对比研究了两种涂层的微观结构、结合强度与耐蚀性能,得到如下结论。

1)两种涂层都呈非晶柱状结构,铌的价态为Nb5+,都能为AZ31镁合金提供良好的腐蚀保护。

2)与射频溅射陶瓷靶材沉积的氧化铌涂层相比,射频反应溅射金属靶材沉积的氧化铌涂层的表面致密性和耐蚀性更强,附着力提高了约7.4倍。