高温工况下经纬仪立柱材料对横轴差影响分析

2022-11-12闫佳钰牛文达王冲王强龙刘震宇

闫佳钰,牛文达,王冲,王强龙,刘震宇

(中国科学院长春光学精密机械与物理研究所,长春 130033)

光电经纬仪采用光电成像技术,是集成光学、机械精密制造、伺服控制、图像处理等于一体的光电探测设备,广泛应用于航天航空事业、军队装备事业等领域[1]。光电经纬仪通过角度测量、交会处理实现跟踪观测并记录飞行目标在空中的飞行姿态,对飞行目标进行图像捕捉,并测量空中飞行目标的外弹道参数,包括飞行目标的位置、速度、加速度等,实时对目标精准测量。光电经纬仪在靶场控制系统的指令下,实行完成光测信息的采集,将采集的光测信息传递并转化为数字信息,操作人可通过计算机对信息进行加工处理,掌握飞行目标的实况状态,对飞行目标实现监测与控制[2]。

随着航空航天事业的发展、军工装备的需求,对光电经纬仪的测量精度要求越来越高[3]。测量精度是衡量光电经纬仪性能好坏的关键指标,影响目标的跟踪捕捉,直接决定定位的准确性。影响光电经纬仪测量精度的因素有很多,包括静态误差和动态误差,静态误差包括轴系误差、读数误差(编码器误差、估读读数误差等)、判读误差(焦距误差、目标瞄准与测量误差等)等。动态误差包括仪器跟踪运动的误差、相对速度误差、车载平台变形产生的误差等。其中轴系误差是由于三轴线没有相互垂直而引起的误差,对经纬仪测量精度影响较大,必须严格控制,分为照准差、竖轴差、横轴差[4]。

近期研制的某光电经纬仪在环境恶劣的外场(戈壁、沙漠等)工作时,长时间在高温下使用,经纬仪出现由于横轴差导致测量精度不准现象,直接影响到目标的监测。对此问题进行探索研究,初步分析可能由于设备在室温下装调,由于环境温度变化,经纬仪的立柱与轴承随温度升高发生相对变形导致横轴差的产生,使经纬仪在高温下无法精准测量。

本文以在外场高温下工作出现测量精度不准问题的某600 mm口径光电经纬仪作为研究对象,建立水平轴有限元模型,施加热载荷,对模型做热变形分析,分析横轴差产生原因。对水平轴的立柱部件更换材料进一步有限元分析,对比两个模型热变形分析结果和横轴差。最后对材料优化后的经纬仪进行实验验证,观测高温下经纬仪横轴差,解决工程质量问题。

1 水平轴结构

经纬仪水平轴结构如图1、图2所示,跟踪架采用U型结构,四通是经纬仪的主承载平台,其左右两端分别连接左轴和右轴形成经纬仪的俯仰轴线,左右立柱对称位于四通两侧,左立柱装有精密轴承、编码器、俯仰微调机构和左轴等组件,右立柱装有精密轴承、俯仰力矩电机、限位缓冲器和右轴等组件。左右立柱既是左、右轴承的支撑基础,也是水平轴系与垂直轴系连接件。立柱的整体刚度及稳定性影响整个系统的精度。

图1 经纬仪水平轴结构

图2 左立柱内部结构

对于经纬仪各零部件材料的选择原则,尽可能地选用相同材料,不同材料的线膨胀系数不同易产生相对变形[5]。并且随着科技时代进步,光电经纬仪也逐步向轻量化发展,例如对跟踪架进行拓扑优化设计、选用较轻的材料制造、减小轴承质量等方法实现轻量化[6-7]。考虑轻量化要求,初始设计立柱采用铸造铝合金材料ZL114,ZL114具有良好的铸造性能,密度小、质量轻、强度高、较好的气密性、耐腐蚀性。设计时在与轴承环相配合的周圈留有加强筋,适当地减小立柱的壁厚,既保证了刚度又降低整个系统的总重量。与左右立柱安装的精密轴承材料采用轴承钢,具有较高且均匀硬度和良好的耐磨性。左右轴采用40Cr钢材料,具有较高的强度和硬度,具有良好的耐腐蚀性。

2 横轴差

导致横轴差的因素包括各配合零部件存在尺寸公差和形位公差,装配过程中存在装配间隙,左右轴和轴承负载及刚度不能做到完全匹配等[8]。如图3所示,横轴差会使水平轴线与垂直轴线不垂直,且直接影响经纬仪方位角和俯仰角的误差,影响经纬仪测量精度,因此需控制横轴差在合理范围内[9]。本文主要针对温度效应对横轴差的影响展开研究。

图3 横轴差示意图

3 水平轴结构有限元分析

3.1 热变形理论基础

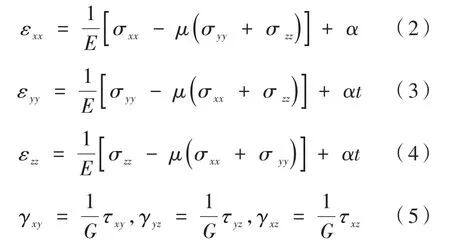

零件在温度变化时会产生热胀冷缩现象,是由于其内部的分子和原子在热力学作用下状态发生改变,产生热变形。当零件完全不受约束时,各个方向会产生相同的正应变,即为热应变,公式为:

式中,εt为热应变;α为材料的膨胀系数,1/℃;Δt为温度变化,单位为℃;ta为初始温度,单位为℃;tb为变化后温度,单位为℃。

但实际工况中零件一般不会处于自由状态,会受到外部的约束,同时零件内部也会受到约束,无法自由变形,内部产生应力,为热应力,与热应力相对应的温度为热载荷。因此,总应变量为自由状态下产生的应变分量和热应力产生的应变量共同叠加得到的。当属于同性材料时只产生正应变,而不产生剪应变[10]。根据广义胡克定律得出各个方向的应变公式为:

式中,εij为ij方向的线应变;σij为ij方向的正应力;γij为ij方向的剪切应变;τij为ij方向的剪应力;G为材料剪切模量,单位为MPa。

热应力可通过算出热应变得出,并求解出各节点热应变所对应的热载荷,通过求解刚度方程得出各节点的位移量。

3.2 有限元分析方法

有限元分析用于处理形状复杂,边界条件复杂的问题,将复杂的求解域分成不同个简单的子域,求解出每个子域的近似解,从各子域近似解中求解出符合约束条件的解集合得到所求问题的解[11]。本文通过Abaqus软件进行热变形分析,可方便快捷地建立模型、设置材料和边界条件、施加载荷等,并可划分质量较高的网格,从而获得更精确的结果[12]。

3.3 热变形分析有限元模型

3.3.1 几何模型简化

根据对工程问题的初步分析,由于水平轴结构复杂,且左右立柱采用对称结构设计,因此仅对左立柱结构作为研究对象,对其进行有限元分析计算。为了提高建模和计算效率,需对水平轴左立柱结构进行简化,将非必要零部件忽略,如编码器、俯仰微调机构、左轴等组件,并对轴承进行简化,将其转换成等效的圆环代替。去掉模型多余的螺纹孔、多余的特征、倒角、倒圆角等。在UG中建立模型并简化以x_t格式文件导入Abaqus软件进行分析,如图4所示。

图4 热变形几何模型

3.3.2 材料参数设置

热变形模型简化后只留下研究部件左立柱和轴承,对其进行材料的设置,本文研究左立柱采用不同材料与轴承装配,分析其在高温下产生的热变形,因此建立了两个立柱材料不同的模型,将立柱材料分别设置为铸铝ZL114和铸铁HT300,轴承材料为轴承钢,材料属性如表1所示。

表1 材料属性

3.3.3 边界条件设置

(1)热载荷等效

分析太阳辐射下模型的温度分布,得出热变形分析的等效热载荷。为提高计算速率,进一步简化模型,去掉不影响温度分布分析的立柱加强筋,连接螺纹孔等,如图5所示。

图5 温度分布分析几何模型

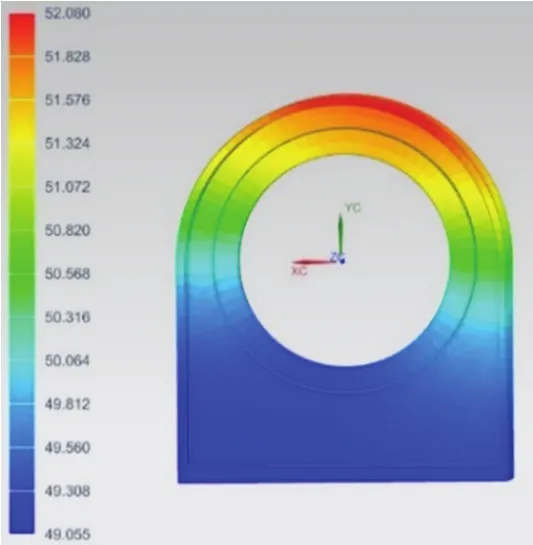

将温度分布分析仿真模型立柱+Y弧段外壳部分始终对日,+X约束东方,太阳辐射通量为最大值1 412 W/m2。立柱外壳喷涂氨基白漆,辐射环境温度为46℃,整个模型使用半立方体法向环境全局辐射做稳态热分析。

结果如图6、图8所示,铸铝立柱模型阳照区温升6.08℃,最高温度为52.08℃,整体模型温度梯度仅为3.03℃;铸铁立柱模型阳照区温升6.30℃,最高温度为52.30℃,整体模型温度梯度仅为3.11℃。

图6 铸铝立柱模型温度云图

图7 铸铝立柱内环与轴承外环连接处部分单元温度

图8 铸铁立柱模型温度云图

测量立柱内环和轴承外环连接处的各单元温度,得出两模型相连接单元最大温度差均为0.15℃,取部分立柱内环和轴承外环连接处的单元温度作为参考,如图7、图9所示,由此可见温度梯度很小,对研究轴承外环与立柱内环间的变形影响不大。

图9 铸铁立柱内环与轴承外环连接处部分单元温度

另外由于轴承和立柱的变形与温度变化成正比,热变形直接影响横轴差,将最高温度52℃作为热变形分析的等效热载荷,施加于热变形分析整体模型,是研究横轴差的最大极限情况。

(2)热载荷及约束设置

由于设备初始装配温度接近室温20℃,将初始温度设置为室温20℃。通过上述温度分布分析结果,将热变形分析变化后温度设置为等效热载荷52℃。

将左立柱底部与转台连接的区域设为固定约束,左立柱与轴承通过刚性单元进行绑定。

3.3.4 网格划分

有限元模型的网格划分,一般采用六面体或四面体单元,由于热变形分析的模型形状复杂且不规则,划分为六面体难度较大,因此将模型划分为四面体,热变形分析有限元模型如图10所示,单元数为373 837,节点总数85 270。

图10 热变形有限元模型

3.4 热变形分析结果

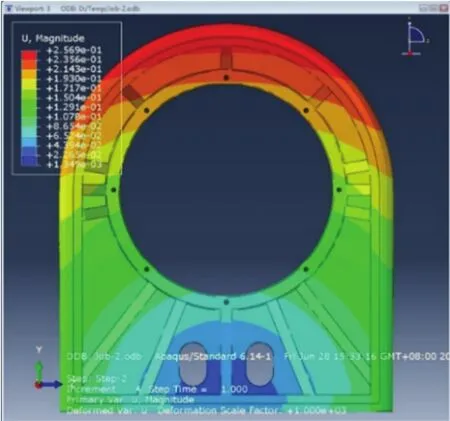

两模型分析结果如图11、图12所示,左立柱材料为铸铝时,处于高温条件下,左立柱上方变形最大,变形量为0.545 mm(该变形量包含刚体位移),左立柱与轴承连接处受温度影响产生较大的相对变形,左立柱与轴承采用均匀分布的8个螺钉固定,变形呈花瓣形,螺钉固定位置产生拉扯变形,左立柱内环与轴承外环无螺钉连接位置,两者产生间隙,最大间隙为0.02 mm,对横轴差影响较大。由于左右立柱与轴承安装为对称结构,因此考虑极限情况,产生最大变形为0.04 mm,横轴差计算公式为:

图11 铸铝立柱模型热变形分析结果

图12 铸铁立柱模型热变形分析结果

式中,i为横轴差,单位为″;d为变形量,单位为mm;L为左右轴跨距,单位为mm。

左右轴跨距L为1 070 mm,计算得热变形产生的最大横轴差i=7.47″。而经纬仪横轴差应控制在2″内,横轴差过大,无法满足经纬仪测量精度,在高温下无法保证测量准确性。

左立柱材料为铸铁时,处于高温条件下,左立柱上方变形最大,变形量仅为0.256 9 mm(该变形量包含刚体位移),左立柱与轴承连接处产生相对变形,最大间隙发生在左立柱内环和轴承外环相接触无螺钉连接处,最大间隙为0.004 mm。考虑极限情况左右立柱共同产生最大变形为0.008 mm,计算得最大横轴差为 1.49″,小于 2″,符合经纬仪水平轴精度设计要求。

3.5 结果对比分析

对比分析两种模型结果,立柱材料采用铸铝,在常温下装配后,当使用环境为高温时,由于铸铝热膨胀系数较大,使立柱产生热变形较大,轴承钢热膨胀系数与铸铝相比较小,轴承在高温下变形较小,因此导致立柱与轴承间出现较大的相对变形量。而立柱与轴承由8个均匀分布的螺钉固定连接,由于两者高温下较大的相对变形量,使立柱内环和轴承外环螺钉连接处产生拉扯变形,无螺钉连接处产生较大的间隙,导致横轴差过大,严重影响经纬仪测角准确性。而立柱材料采用铸铁,铸铁的热膨胀系数小,使立柱受温度影响变形较小,且轴承钢热膨胀系数与铸铁热膨胀系数接近,轴承受温度影响变形也较小,两者产生相对变形量较小,则立柱与轴承之间由于相对变形量产生的间隙非常小,对水平轴精度影响不大。通过有限元计算结果分析,立柱材料选用铸铁,热膨胀系数小,受温度影响变形小,且铸铁的热膨胀系数与轴承钢相差很小,使立柱与轴承材料更为匹配,可以有效地减小高温下立柱与轴承之间的相对变形量,从而减小横轴差,保证经纬仪测量精度。

4 验证实验

根据有限元分析结果,对于本文提出问题的解决方法是将研究对象某600 mm口径经纬仪的材料优化,左右立柱材料均更换为铸铁HT300,加工装配投入外场,在高温天气下使用,观测其横轴差。横轴差采用光学非接触测量方法,将经纬仪置于车载平台上,在水平轴左轴端面固定一个双面镀银的反射镜,如图13所示,初步调整自准直仪保证自准直仪发射光经反射镜引起的返回十字像与标准十字刻线对正,转动垂直轴,返回十字线与标准十字刻线形成偏离,从而测量出横轴差。在连续七天高温环境下测试,测量经纬仪实时温度最高达52℃,测量结果显示经纬仪水平轴倾角随温度升高无明显变化,均在2″以内,满足经纬仪横轴差要求。

图13 横轴差测量方法

5 结论

本文由某600 mm口径光电经纬仪在外场高温下工作测量精度不准的问题出发,以某600 mm口径光电经纬仪作为研究对象进行探索研究,通过UG软件建立水平轴有限元模型,采用Abaqus软件对立柱采用铸铁和铸铝不同材料建立模型,对两个模型进行热变形分析,对比结果分析原经纬仪横轴差大原因为水平轴的立柱采用铸铝材料热膨胀系数较大,受温度影响变形较大,并与其装配的轴承材料热膨胀系数相差较大无法匹配,导致立柱内环与轴承外环间相对变形量较大,产生较大间隙,横轴差过大。立柱材料采用铸铁,立柱内环与轴承外环相对变形量小,横轴差较小,与轴承材料更为匹配,可以保证经纬仪测角精度。根据分析结果,问题解决方法为将某600 mm口径光电经纬仪立柱材料更换为铸铁,在高温使用下测量横轴差,横轴差均在2″以内,满足光电经纬仪测量精度要求,解决了所产生的工程质量问题,为光电经纬仪材料的选择、减小横轴差提供了理论支撑和技术参考。