富氧侧吹炉- 贫化炉协同贫化处理铅铜混合物料

2022-11-11李伟伟韩宏磊卢新委王培元蒋晨龙

李伟伟 韩宏磊 卢新委 王培元 蒋晨龙

(济源市万洋冶炼(集团)有限公司, 河南 济源 459000)

0 前言

20世纪末以来,中国已经成为世界上最大的铅、铜金属生产国。随着社会和经济的发展,铅、铜的用量也越来越大,而矿产资源日渐枯竭,单金属成矿更加稀缺,伴生物料逐渐增多,给冶炼回收带来挑战。传统有色冶炼一般将高铜低铅物料送铜冶炼企业生产,将高铅低铜物料送铅冶炼企业生产,导致跨行业调拨费用增加,回收利用流程长、效率低,冶炼企业利润微薄甚至亏损,且竞争日益激烈。在实现铅铜共炼的前提下,尽可能降低能耗和生产成本,提高资源利用率,将成为铅、铜冶炼发展的新方向。

目前,铅铜混合物料的处理方法有火法和湿法两大类,其中火法包括反射炉法、鼓风炉法、转炉法、电炉法等;湿法包括酸浸法、氨浸法、碱浸法等[1]。

在火法工艺中,反射炉工艺劳动条件差,热效率低,炉衬腐蚀快,检修频繁;鼓风炉法处理铅铜物料,产出的铜锍中铅品位高,铜铅比低,铅和铜的回收率低;鼓风炉+反射炉工艺的回收率较高,铜锍含铅量低,但炉温波动大,铅、铜分离不彻底,铜锍产出率低,且产生碱性渣,炉体寿命短,能耗高,环境污染严重。反射炉法和鼓风炉法均已被国家列为限期淘汰工艺[2]。转炉处理铅铜物料,柴油耗量大,生产成本高;电炉法的电耗高,焦炭用量大,生产费用高,在用电紧张地区难以推行;转炉+贫化炉工艺不能连续下料,处理量小,密闭性不好,生产环境差,粗铅和铜锍在转炉内不能分离,贫化炉处理压力大,效率低,且贫化不彻底,不能一步到位,贫化渣仍需返回配料处理,渣放出环境较差且需要较大的冷却用地。回转窑+电炉工艺存在回转窑油耗高,电炉用电量大且需要加入焦炭,成本过高且地域限制明显的缺点。总而言之,火法处理铅铜混合物料普遍存在铅铜分离不彻底、粗铅产出率低、能耗高的问题。

在湿法工艺中,酸浸法的反应周期长,铜浸出率不高,虽弃渣少但废水量大;氨浸法的设备需加强防腐,且氨气使用安全性难保障,废气处理成本过高。酸浸法和氨浸法均利用铜与溶剂反应的原理处理铅铜混合物料,对铅铜物料品位要求较高,因此处理低品位铅铜混合物料的生产成本较高。碱浸法的流程长,工艺复杂,投资大。总之,湿法普遍存在固液分离难、工艺复杂、反应周期长、投资大、废水废气难处理的问题[3]。

某公司主要处理的铅铜混合物料是铜浮渣,铜浮渣是粗铅火法精炼熔析除铜的产物,其主要成分是铅和铜,一般含铜量为10%~15%,含铅量为60%左右,此外还含有Zn、Sn、As、Sb、Co、Ni、Ag、Au及其他元素。该公司进行了多次技术改造:2013年之前采用反射炉加鼓风炉工艺处理铜浮渣;2014年采用富氧侧吹炉处理铜浮渣;2018年采用富氧侧吹炉加鼓风炉处理铜浮渣。虽然这几次改造都实现了铅铜共炼,但炉渣含铅量和含铜量指标均不理想,能耗依旧过高。2020年再次进行技术改造,采用了富氧侧吹炉- 贫化炉两炉协同处理铜浮渣。经过不断的试验和改进,铅、铜分离较好,熔炼效率高,指标良好,生产稳定,达到了预期目标。

1 富氧侧吹炉- 贫化炉协同铅铜混合物料工艺

最近几年,国内富氧侧吹熔炼技术发展较快,主要应用在高铅渣还原熔炼、铜精矿的造锍熔炼、再生铅还原熔炼以及污泥固废处置等。在高铅渣的还原熔炼中,高铅渣中的铅以PbO的形式存在,高铅渣在富氧侧吹炉内还原熔炼30 min,渣含铅量即可降至2%以下,熔炼效率高。铜浮渣中的部分铅也以PbO形式存在,因此高铅渣的富氧侧吹熔炼为铜浮渣的富氧侧吹熔炼提供了依据。铜锍是熔炼过程中产生的重金属硫化物共熔体,以Cu2S、FeS为主,含有少量其他金属硫化物(如PbS、ZnS等)、氧化铁(如FeO、Fe2O3等)、贵金属(Au、Ag等)。此外,富氧侧吹炉在铜精矿的造锍熔炼生产中应用成熟,传质和传热条件好,搅拌强度大,生产效率高。

某公司已经有一台用于铅铜物料熔炼的富氧侧吹炉。自投产以来,富氧侧吹炉运行稳定,但炉渣指标均不理想。该公司创新性地研发了专门用于处理熔炼炉渣的贫化炉,使铅、铜回收率进一步提升。

1.1 处理熔炼炉渣的贫化炉

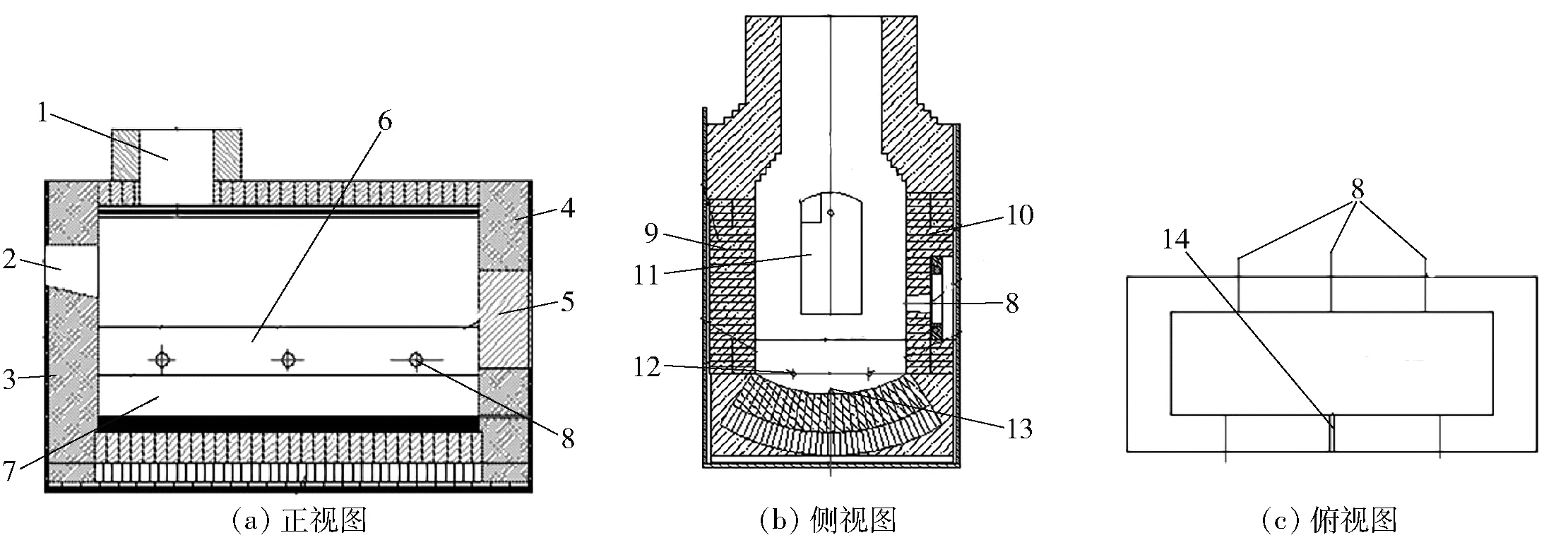

贫化炉基本构造如图1所示。

1-烟道; 2-进渣口; 3-第四侧壁; 4-第二侧壁; 5-观察口; 6-渣层; 7-铜锍层; 8-进风孔; 9-第三侧壁; 10-第一侧壁; 11-燃烧器; 12-出铜孔; 13-出铅孔; 14-放渣口图1 贫化炉构造示意图

目前现有的铜冶炼渣贫化技术较少,新建厂一般采用渣选矿方法,而老厂主要采用电炉或回转炉贫化法。火法贫化的弃渣含铜量和运行费用略高于渣选矿法,但投资费用较低;而渣选矿法虽然弃渣含铜量低、运行费用少,但选矿厂的投资费用高且需要大面积的空地进行渣缓冷。因此,火法与渣选矿法都不是非常理想的渣贫化工艺。

某公司在2018年采用鼓风炉处理熔炼炉渣,虽提高了金属回收率,但生产成本、环保管控、能源消耗、工艺指标等各个方面均不理想。经过两年的研究试验后,创新性地研发贫化炉处理熔炼炉渣,将部分铜锍和熔炼渣通过进渣口进入贫化炉,并通过喷枪吹入富氧空气,铜锍和熔炼渣中未燃烧充分的碳粒作为燃料,在溶池的渣层内浸没燃烧,提供热量的同时,提供炉内还原气氛,进行还原熔炼。充分熔炼后,停止进气,熔炼后的锍体和炉渣静置沉降分离,且贫化炉配套燃烧器通入天然气进行供热保温,防止降温影响沉降分离效果。这种贫化工艺不需要添加额外还原剂和燃料即可进行吹炼,贫化效果好,金属回收率高,并且能耗和投资低、占地小、生产费用低,适于推广。

1.2 熔炼过程

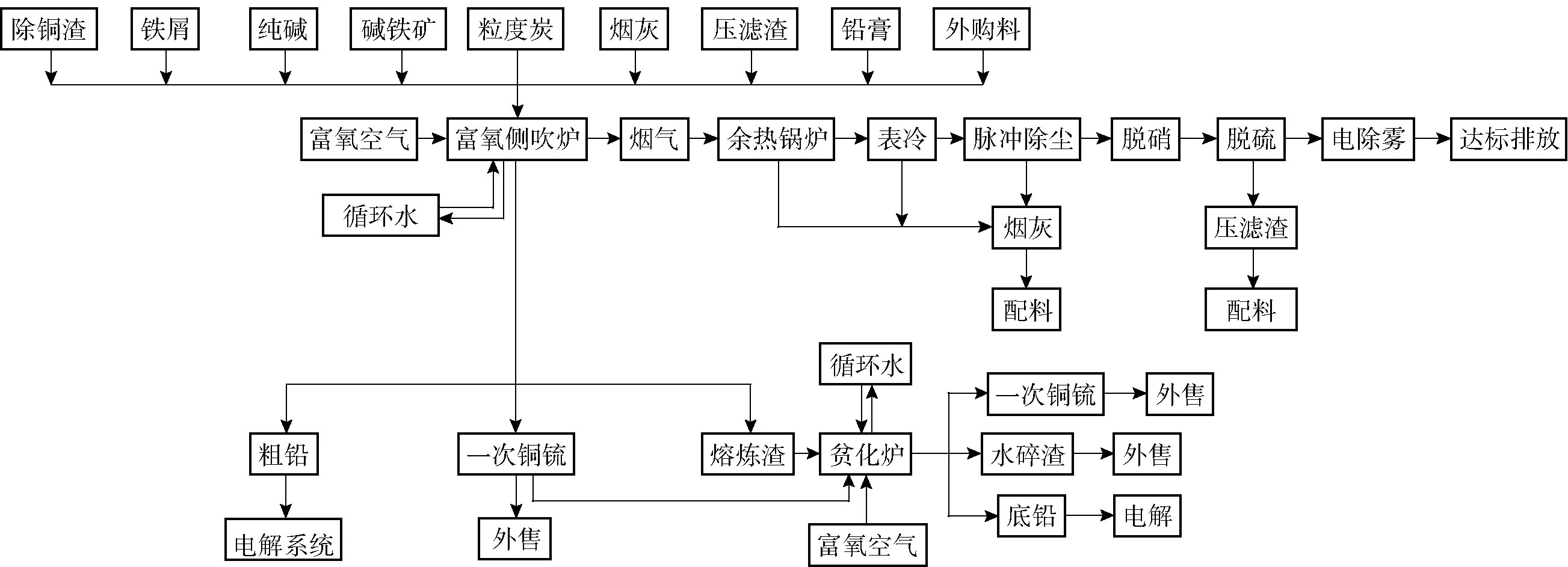

富氧侧吹炉- 贫化炉协同处理铅铜混合物料的工艺流程如图2所示。

图2 富氧侧吹炉- 贫化炉协同处理铅铜混合物料的工艺流程

熔炼的主料包括铜浮渣(Pb含量60%~70%、Cu含量10%~15%)、铅膏(Pb含量68%~72%、S含量3%~5%)、烟灰(Pb含量15%~25%、Cu含量1%~3%)、压滤渣(Ca含量40%~50%、S含量12%~18%)及各种铅铜伴生料;辅料为纯碱、铁屑。主、辅料的各元素满足Pb含量50%~55%,Cu含量10%~15%,铜硫比2.5~3,Fe含量3%~4%,Si含量0.5%~2%,Ca含量0.5%~2%,Zn含量<2%。

熔炼过程中,将主辅料混合均匀,投入富氧侧吹炉进行熔炼,不间断均匀投料,下料量为12~15 t/h,同时从富氧侧吹炉下料口投入燃料粒度炭。熔炼过程分为造铜期和造渣期以及二次吹炼。造铜期粒度炭量为2.4~2.6 t/h,造渣期粒度炭下料量为1.3~1.5 t/h。

1.2.1 造铜期

在造铜期,鼓入富氧空气2 500~2 850 Nm3/h ,天然气40~70 Nm3/h ,氧气浓度为45%~55%,降低氧化气氛,使铁、铜、硫形成共晶,单独成相形成铜锍,具体反应为:

FeS+Cu2O=FeO+Cu2S

(1)

经铜锍口排出的一次铜锍含铜量占入炉物料铜金属含量的50%~57%,铜锍含铅量占入炉物料铅金属含量的3%~7%。

配入辅料纯碱的作用是生成低熔点的钠锍,降低炉渣的熔点和含铅量,使原料中少量的砷、锑以砷酸钠、锑酸钠的形式造渣,从而脱除部分砷、锑[4]。具体反应为:

7PbS+4Na2CO3=7Pb+6NaS+Na2SO4+4CO2↑

(2)

As2O5+3Na2CO3=2Na3AsO4+3CO2↑

(3)

Sb2O5+3Na2CO3=2Na3SbO4+3CO2↑

(4)

加入铁屑的作用是将硫化铅置换成金属铅,降低铜锍含铅量,从而实现铜锍与铅的彻底分离。

PbS+Fe=Pb+FeS

(5)

1.2.2 造渣期

在造渣期,鼓入富氧空气2 500~2 850 Nm3/h,天然气40~70 Nm3/h,氧气浓度为55%~65%,降低熔炼炉渣的熔点和含铅量,以及铜锍含铅量,实现铜锍与铅的彻底分离。熔炼形成的粗铅通过虹吸道排出,粗铅含铅量占入炉物料铅金属含量的85%~95%,粗铅含铜量占入炉物料铜金属含量的12%~25%。

整个熔炼周期为200~220 min,熔炼炉铜锍口排出铜锍和出渣口排出熔炼渣的周期均为3.5~4 h。

富氧侧吹熔炼炉产生的粗铅进行下一步电解精炼,铜锍可直接外售,烟气降温收尘后送去脱硫,熔炼炉渣进入贫化炉进行进一步吹炼。

高温烟气通过余热锅炉回收余热、脉冲收尘器收尘、脱硫塔脱硫后达标排放,SO2浓度低于50 mg/m3,烟灰返回配料使用。

1.2.3 二次吹炼

熔炼炉渣通过溜槽进入贫化炉进行吹炼,其中未燃烧的粒度炭作为燃料,同时提供还原气氛。前期低温吹炼,通富氧空气1 250 Nm3/h;后期高温吹炼,通富氧空气1 450 Nm3/h;充分熔炼后,粗铅、铜锍和炉渣静置沉降分层,依次放出。

贫化炉每炉吹炼的熔炼渣量为5~7 t,吹炼过程中视炉况及时补充辅料:粒度炭0~0.5 t/炉,纯碱0~100 kg/炉,铁屑0~100 kg/炉。贫化炉的处理量为35~50 t/d,产生的贫化炉渣量为20~30 t/d。

在粗铅、铜锍和炉渣沉淀期,贫化炉未用气;进行粗铅、铜锍和炉渣排放作业时堵住风口不通气。贫化炉吹炼产生的二次铜锍自出铜口排出,炉渣自出渣口排出。铜锍和贫化炉渣每炉放出一次,时间间隔为2~3.5 h。粗铅自贫化炉出铅口排出,每周一次。

由于富氧侧吹炉的熔炼周期与贫化炉的吹炼周期不完全相同,再加上主辅料入炉、粗铅、铜锍、排渣等因素的影响,贫化炉有时会出现等待熔炼炉渣进炉的空炉期。为了避免贫化炉空炉期自然降温后重新加热升温造成能量浪费,如果等待时间超过20 min,则通入天然气和氧气进行保温,天然气与氧气量的通入量为1∶(1.5~2),最佳配比为1∶2,此时天然气可以充分完全燃烧。

2 主要技术指标

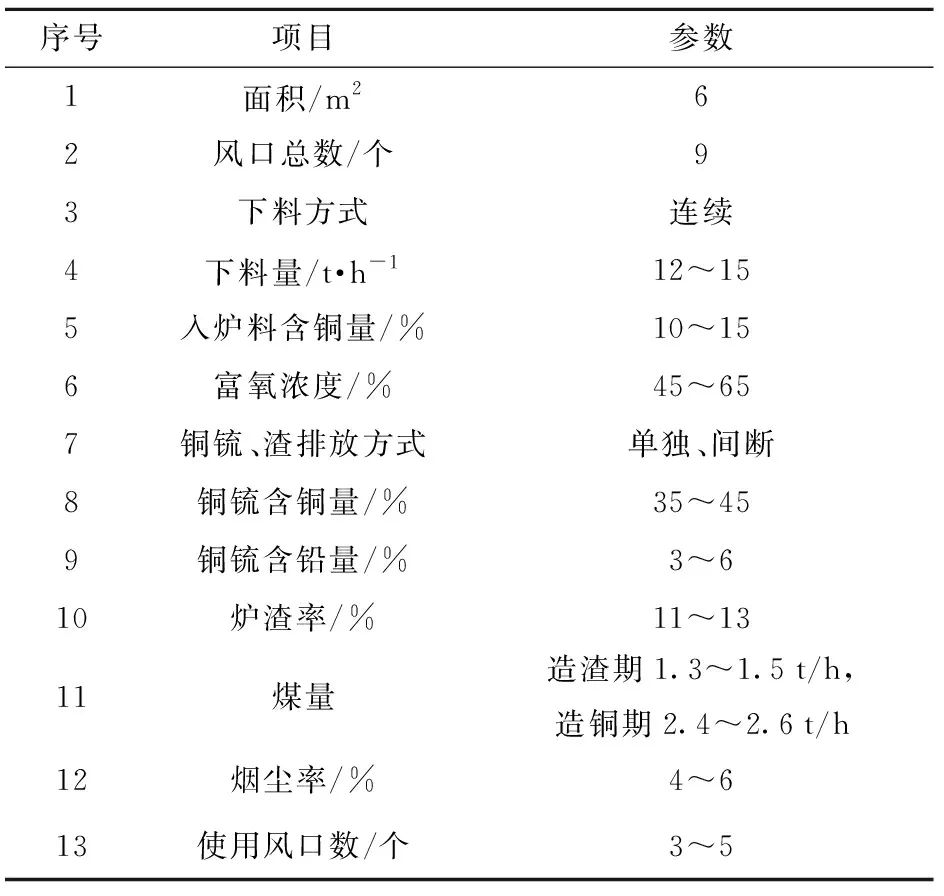

富氧侧吹炉的主要技术指标见表1。

表1 富氧侧吹炉技术指标

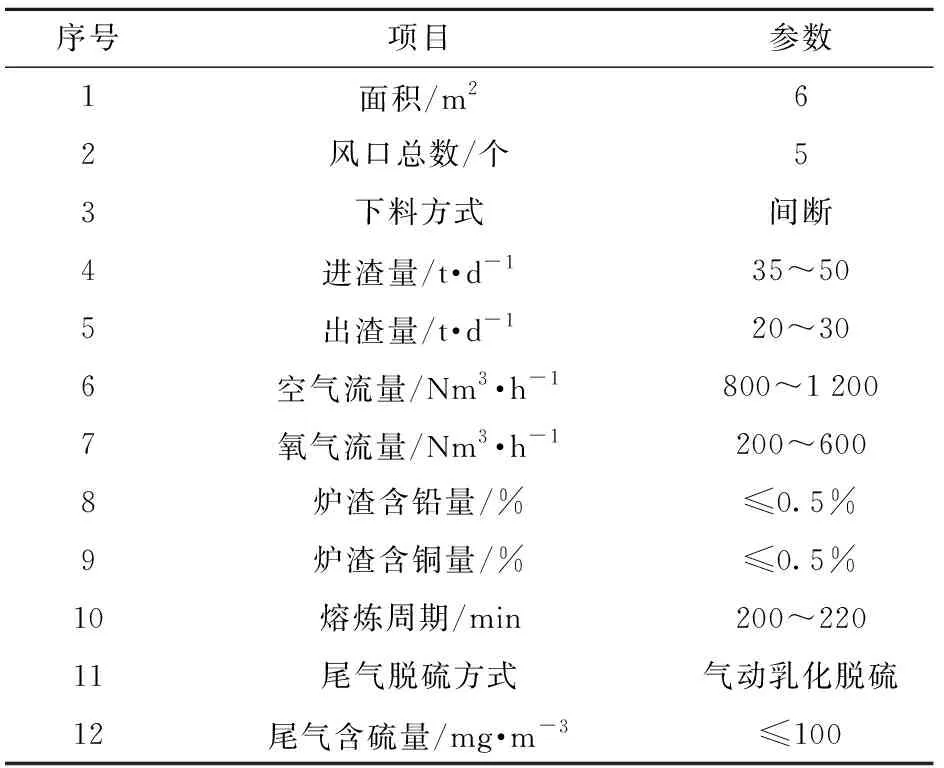

贫化炉的主要技术指标见表2。

表2 贫化炉技术指标

3 铅、铜分布情况

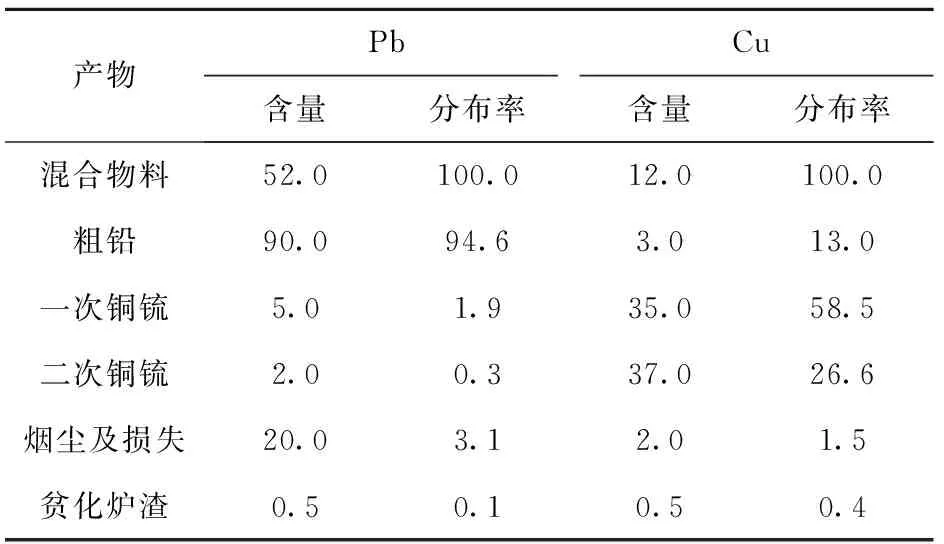

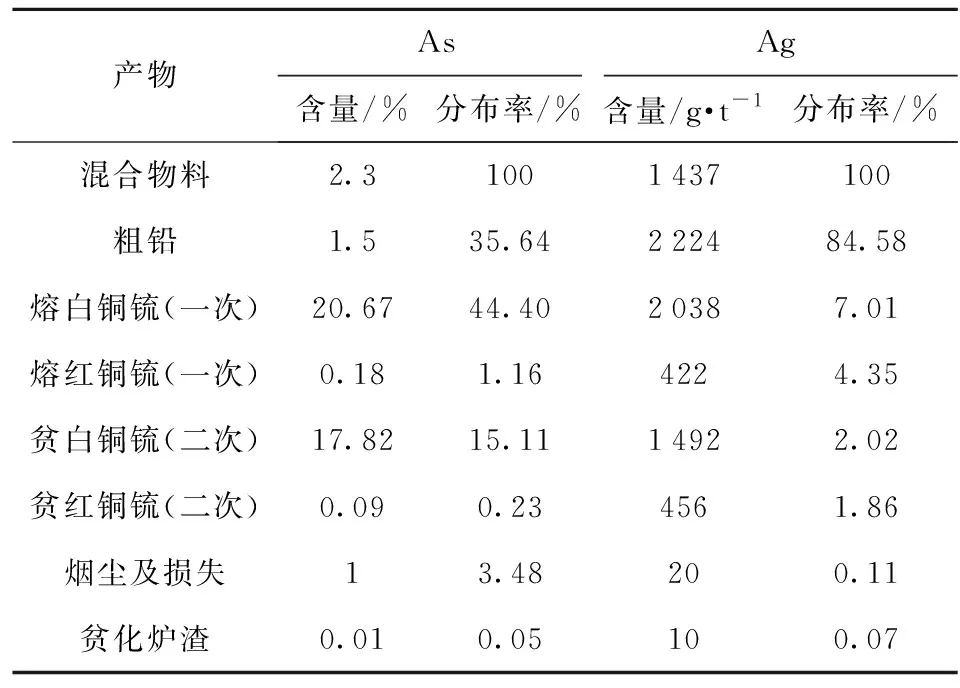

富氧侧吹熔炼炉- 贫化炉协同贫化处理铅铜混合物料,不仅实现了铅、铜共炼,且铅、铜分离方面的指标良好(表3、表4)。

表3 富氧侧吹炉- 贫化炉产物中铅铜分布率 %

表4 富氧侧吹炉- 贫化炉产物中砷、银分布率

4 工艺优势

相比改造前采用的反射炉加鼓风炉工艺,富氧侧吹炉- 贫化炉处理铜浮渣工艺的优势[5]如下:

1)床能率综合提升。反射炉床能率为2~2.5 t/m2·d,炉况较好时最高能达到4 t/m2·d,但依旧过低;富氧侧吹炉床能率可达50 t/m2·d,物料处理能力大幅提升,实现规模化生产,工业化优势更加明显。

2)可连续下料。反射炉需分次下料,熔炼周期长,且各期炉温相差悬殊,炉衬易损坏,检修频繁,含铜炉渣需冷却破碎后才能下料,费工费时,热量得不到利用,无法实现连续生产;富氧侧吹炉可连续下料,熔炼周期比较短,为150~180 min,热渣直接流入贫化炉,贫化炉熔炼周期与富氧侧吹炉熔炼周期基本匹配,极少出现空炉期,即使出现空炉期也可使用天然气进行保温,流程短,热利用率高。

3)铅、铜分离效果好。反射炉在铅渣分离、铅铜分离阶段均需要长时间保温沉淀;富氧侧吹炉可实现粗铅、铜锍、熔炼渣分别放出,无须进行沉淀分离,后续贫化炉进行短时间保温沉淀后即可放出粗铅、铜锍、熔炼渣。反射炉产铜锍含铅量为5%~10%,后续鼓风炉产铜锍含铅量为4%~8%,铅、铜分离效果较差;富氧侧吹炉产铜锍含铅量为4%~6%,后续贫化炉产铜锍含铅量为1%~3%,含铅量降低。

4)铅、铜回收率高。反射炉加鼓风炉工艺的铅综合回收率为96%~97%,铜综合回收率为94%~95%;富氧侧吹炉铅综合回收率可达99%以上,铜综合回收率可达97%以上。

5)渣指标良好。富氧侧吹炉的热渣直流入贫化炉,贫化炉炉渣的含铅量、含铜量均小于0.5%,可直接水碎冷却后销售,无需自然冷却后再进行选铜处理。

6)生产操作环境好。富氧侧吹炉和贫化炉的密闭性更好,连续进料、出料过程中,全程密闭控制,无烟气逸出问题,尾气在线监测达标排放,生产环境良好。

7)能耗低。反射炉消耗焦炭25~35 kg/t、烟煤400~450 kg/t、电耗45~50 kW·h/t,且后续鼓风炉处理炉渣的焦炭消耗达到3 000~4 000 kg/t,电耗达到710 kW·h/t;而富氧侧吹炉电耗为64 kW·h/t,烟煤消耗只有213 kg/t,后续贫化炉只需要补少量的纯碱、粒度炭、铁屑即可进行吹炼,能耗大幅降低。

5 结束语

某公司的富氧侧吹炉- 贫化炉两炉协同处理铅铜混合物料工艺投产运行以来,不断改进,探索最佳技术参数,目前取得很好的技术指标和经济指标。实践表明,该工艺是一种高效、节能、环保的现代冶炼方法,大幅提高铅、铜金属回收率,在铜浮渣冶炼领域将具有很好的推广前景。