响应曲面法优化碳分法回收碱浸后液中铝的研究

2022-11-11蒲权文赵家春

蒲权文 赵家春 李 博

(1.昆明理工大学 冶金与能源工程学院, 云南 昆明 650093; 2.昆明贵金属研究所, 云南 昆明 650031)

0 前言

我国氧化铝的生产多以铝土矿为主要原料,但我国优质矿石资源有限,回收循环利用才是可持续发展之道。粉煤灰、煤矸石等固体废弃物中的氧化铝含量高,具有回收利用价值,可作为后备资源。另外,大多数催化剂也采用氧化铝作为载体,随着催化剂的失效报废,将产生大量的二次资源,如废汽车尾气净化催化剂、废石化催化剂、废制药及精细化工均相催化剂等,这些废催化剂中的氧化铝具有显著的回收价值[1]。

氧化铝的生产方法有拜耳法和烧结法两种[2]。在拜耳法中,先将铝土矿用碱液加热溶得到偏铝酸钠溶液,然后向其中添加Al(OH)3晶种,再通过长时间搅拌得到氢氧化铝沉淀。烧结法则是将铝土矿与CaO、Na2CO3高温焙烧得到铝酸钠,再以稀碱溶液溶出,得到低浓度偏铝酸钠溶液,往其中加入晶种反应分解得到Al(OH)3沉淀[3]。氢氧化铝焙烧后可得到氧化铝,氧化铝电解即可得到铝。工业生产中,生产氢氧化铝粉最常用的是添加晶种后搅拌的种分法,若通入CO2促使偏铝酸钠转化为Al(OH)3沉淀,则为碳分法[4]。

袁杰等[5]采用碳分法制备Al(OH)3,研究了超声波对碳分法结晶氢氧化铝的影响,在温度50 ℃、CO2流量0.2 L/min、超声波功率320 W条件下结晶15 min,可得粒径5.565 μm的氢氧化铝粉体。陈媛媛等[6]在通气速率0.2 L/min、碳分温度30 ℃、终点 pH值为9、超声波功率270 W等最佳条件下,得到粒径为6.537 μm的氢氧化铝粉体。ZHU等[7]以新型钙化- 碳化法从拜耳赤泥中回收碱和氧化铝,碱回收率为95.2%,氧化铝回收率为75.0%。

本文以废催化剂碱溶后得到的高浓度偏铝酸钠溶液为研究对象,通过碳分法使其生成Al(OH)3沉淀,采用响应曲面法[8-9]探究Al(OH)3沉淀生成的最佳工艺参数,以得到较高的沉淀转化率,实现从废催化剂中高效回收铝,为氧化铝的二次资源利用提供新的方向。

1 实验材料及方法

1.1 实验材料

实验原料为采用加压碱溶法回收失效催化剂的处理后液,其主要成分为氢氧化钠和偏铝酸钠,Al含量为340.50 g/L,为高浓度偏铝酸钠溶液。

1.2 实验方法

本研究采用CO2气体沉淀法,即通过向高浓度偏铝酸钠溶液中通入CO2气体反应生成Al(OH)3沉淀,从而实现溶液中的铝回收。该方法在不添加Al(OH)3晶种情况下,也可快速产生沉淀,而且通气操作可看作气体搅拌,可防止沉淀结块。

该反应属于气液反应生成固体沉淀的过程,且随着CO2添加量的不同,其化学反应方程式有如下两种。

1)当CO2添加量少时,发生以下反应:

2NaAlO2+CO2+3H2O=2Al(OH)3↓+Na2CO3

(1)

理论上,对于Al含量为340.50 g/L的浸出液100 mL,若完全反应式(1),所需CO2为0.63 mol,如果CO2通气速率为0.2 L/min,则需要通气70.56 min。此时若所有CO2参与反应,则偏铝酸钠完全反应得到氢氧化铝,且生成了碳酸钠。

2)当CO2添加过量时,发生以下反应:

NaAlO2+CO2+2H2O=Al(OH)3↓+NaHCO3

(2)

理论上,对于Al含量为340.50 g/L的浸出液100 mL,若完全反应式(2),所需CO2为2.52 mol,如果CO2通气速率为0.2 L/min,则需要通气282.24 min。此时若所有CO2参与反应,则偏铝酸钠完全反应得到氢氧化铝,且溶液中的碳酸钠全转变为碳酸氢钠。

实际过程中,Na2CO3与NaHCO3均有生成,为保持较高的沉淀率,实际的CO2消耗值应高于只生成Na2CO3的理论值,多余的CO2更有利于沉淀的快速生成。本研究采用CO2的通气速率为0.1~0.5 L/min,通气时间为0~120 min。由于在浸出液稀释倍数为0时,通气1 h后会产生过多沉淀,而且溶液体积有限,已形成的沉淀将抑制后续沉淀的产生,因此增加了稀释倍数0~4倍的变量。通过响应曲面软件设计实验方案,进行相关条件实验研究,以得到氢氧化铝沉淀转换率最优时的工艺参数。

2 结果与分析

2.1 方案设计

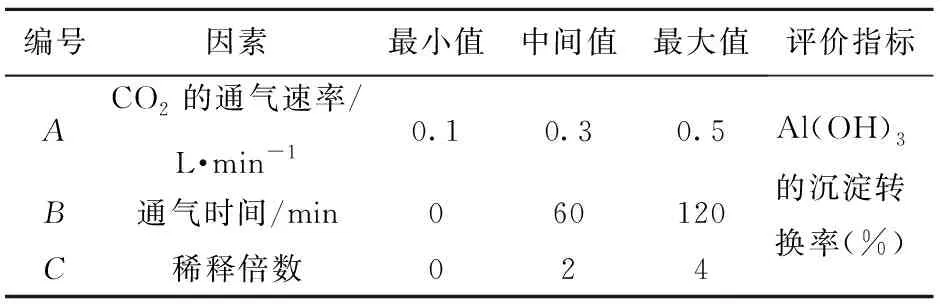

使用Design-expert 12.0软件中的Box- Behnken模块设计实验方案,对三因素(CO2的通气速率(A)、通气时间(B)、稀释倍数(C))及其水平进行响应曲面设计,选取Al(OH)3的沉淀转换率作为响应曲面优化的评价指标,研究上述三个工艺参数对Al(OH)3沉淀转换率的影响显著性。三个实验因素的取值范围见表1。

表1 影响Al(OH)3沉淀转换率的因素

2.2 实际结果与可行性分析

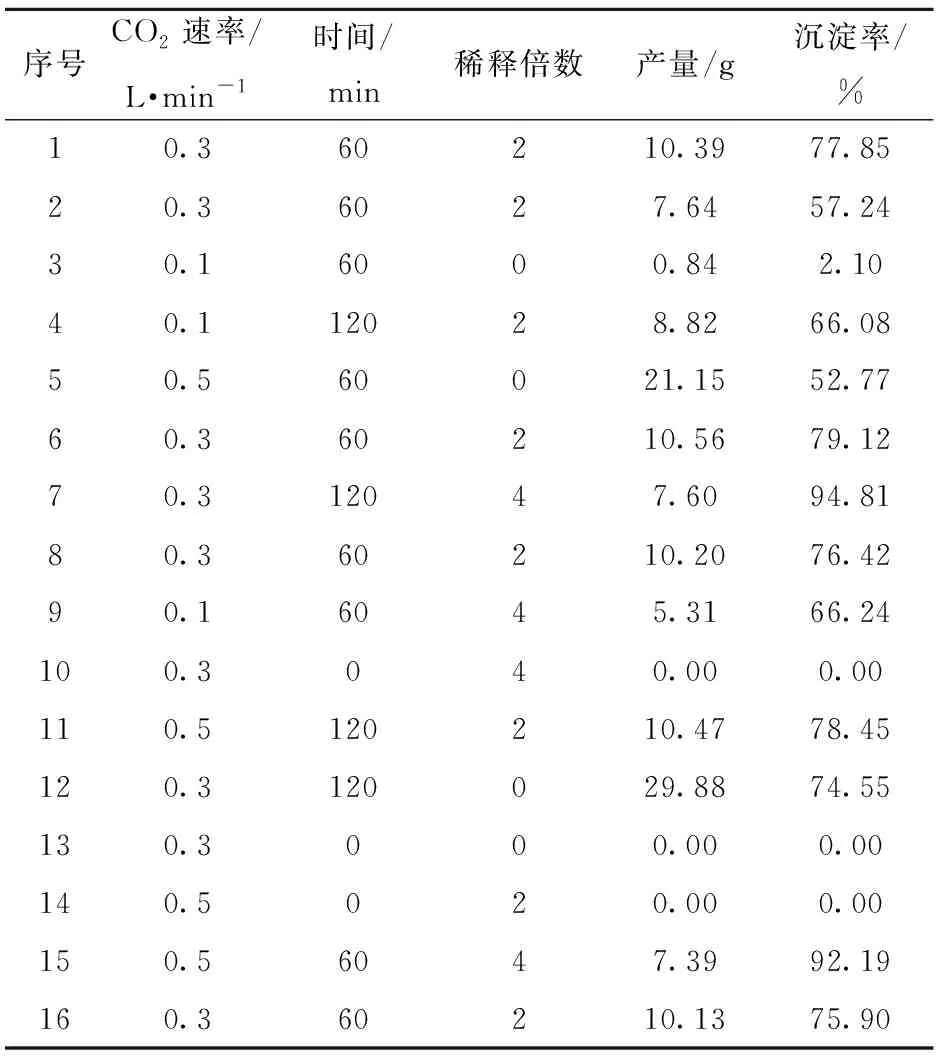

根据设定的因素范围,通过响应曲面软件模拟得到需要进行试验的条件设计,具体试验方案见表2。

表2 试验设计及实际结果

由表2可知,当CO2速率为0.3 L/min,通气时间为120 min,稀释倍数为4倍时,沉淀率可达到94.81%。

2.2.1 回归分析

将表2中的实验结果进行回归分析,得到二次回归方程模型:

Y=73.31+11.12A+39.24B+15.48C+3.09AB-

6.18AC+5.07BC-13.09A2-24.08B2-6.89C2

(3)

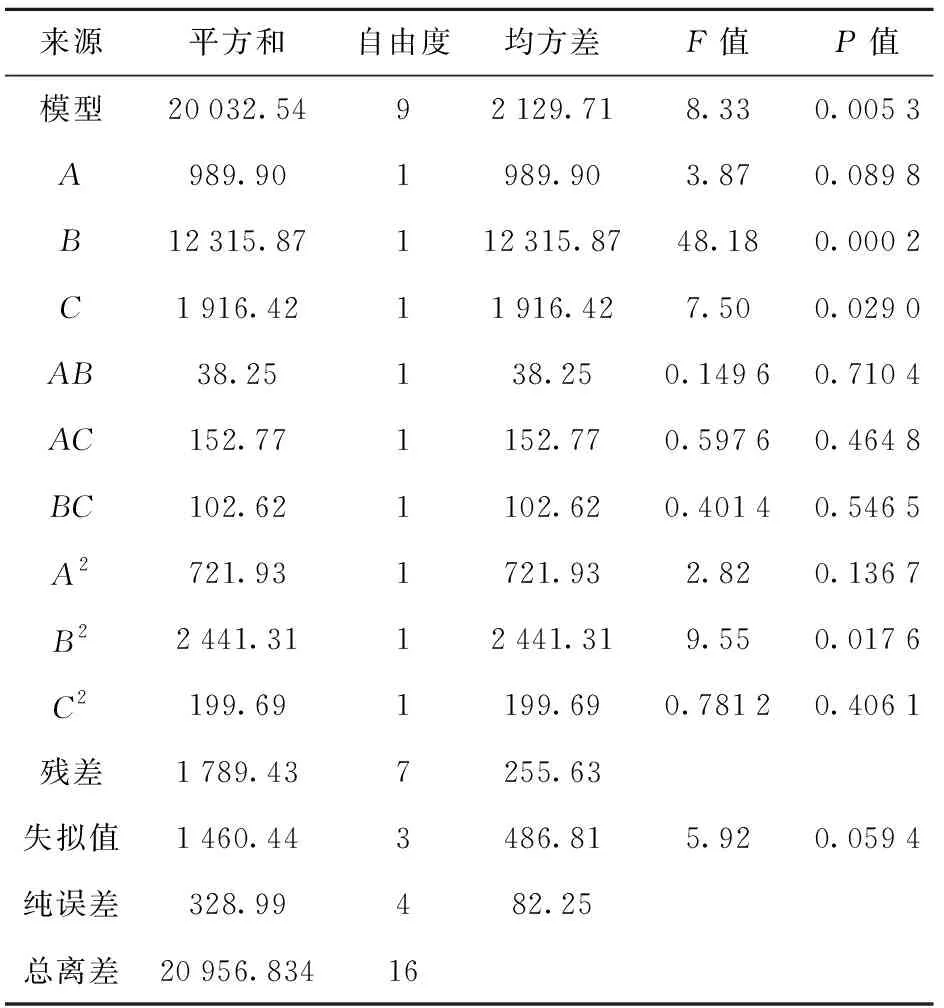

对回归方程(3)进行分析,以检验模型的合理性和数据的可靠性。Al(OH)3沉淀转化率模型的方差分析结果见表3。在分析结果中,P值越小,表明试验因素对模型影响越大,即对试验指标影响越大。若P≤0.01,则其为高度显著项;若P≤0.05,则其为显著项。

表3 Al(OH)3沉淀转化率模型的方差分析

由表3可知,F值为8.33,P值为0.005 3,表明该回归方程高度显著。在这种情况下,B、C、B2为重要模型项,各因素及交互作用对沉淀转化率影响显著性的顺序依次为B>B2>C。此模型对二氧化碳沉淀氢氧化铝的试验数据具有良好的适用性。

2.2.2 残差分析

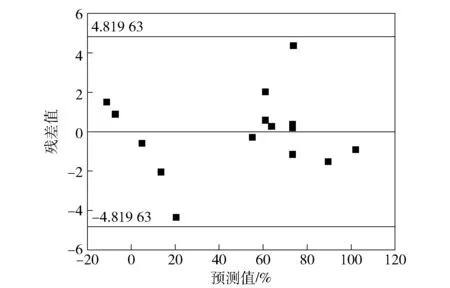

为验证实验模型的可行性,将表2中的数据进行残差分析。残差是 Design Expert 软件预测值与实际值之间的误差,蕴含了有关模型基本假设的重要信息,如果回归模型正确的话,可将残差看作误差的观测值。其结果如图1所示。

图1 沉淀转化率残差分布图

由图1可知,残差分布在0值两侧,模型的误差以系统误差为主,且各试验点基本都落在控制线内,表明试验过程处于稳定的受控状态,模型的准确性较高。回归方程的相关系数拟合值R2为0.844 0,拟合效果较好,相关性较强,因此应用响应曲面法优化Al(OH)3沉淀转化率是可行的。

2.3 响应曲面分析

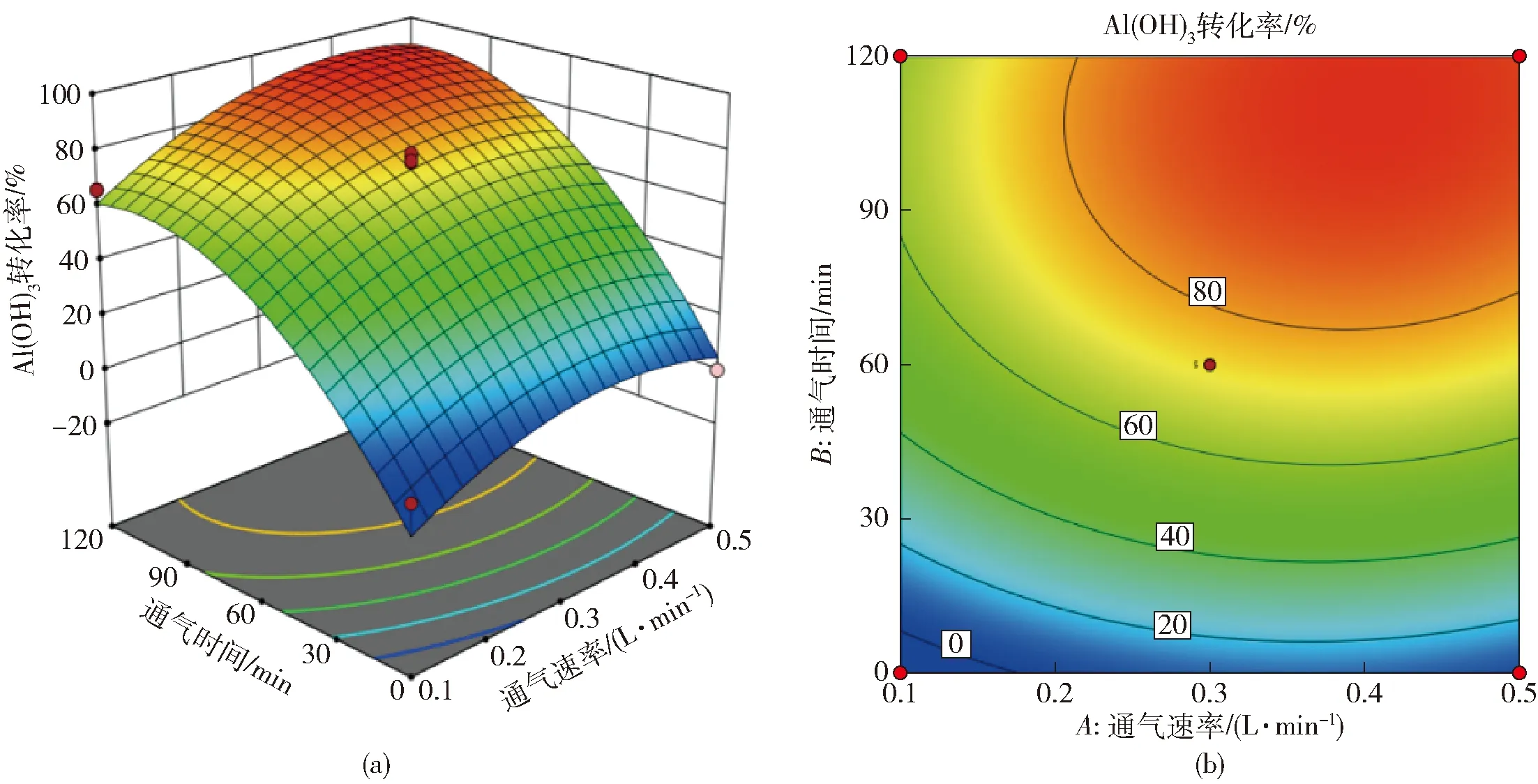

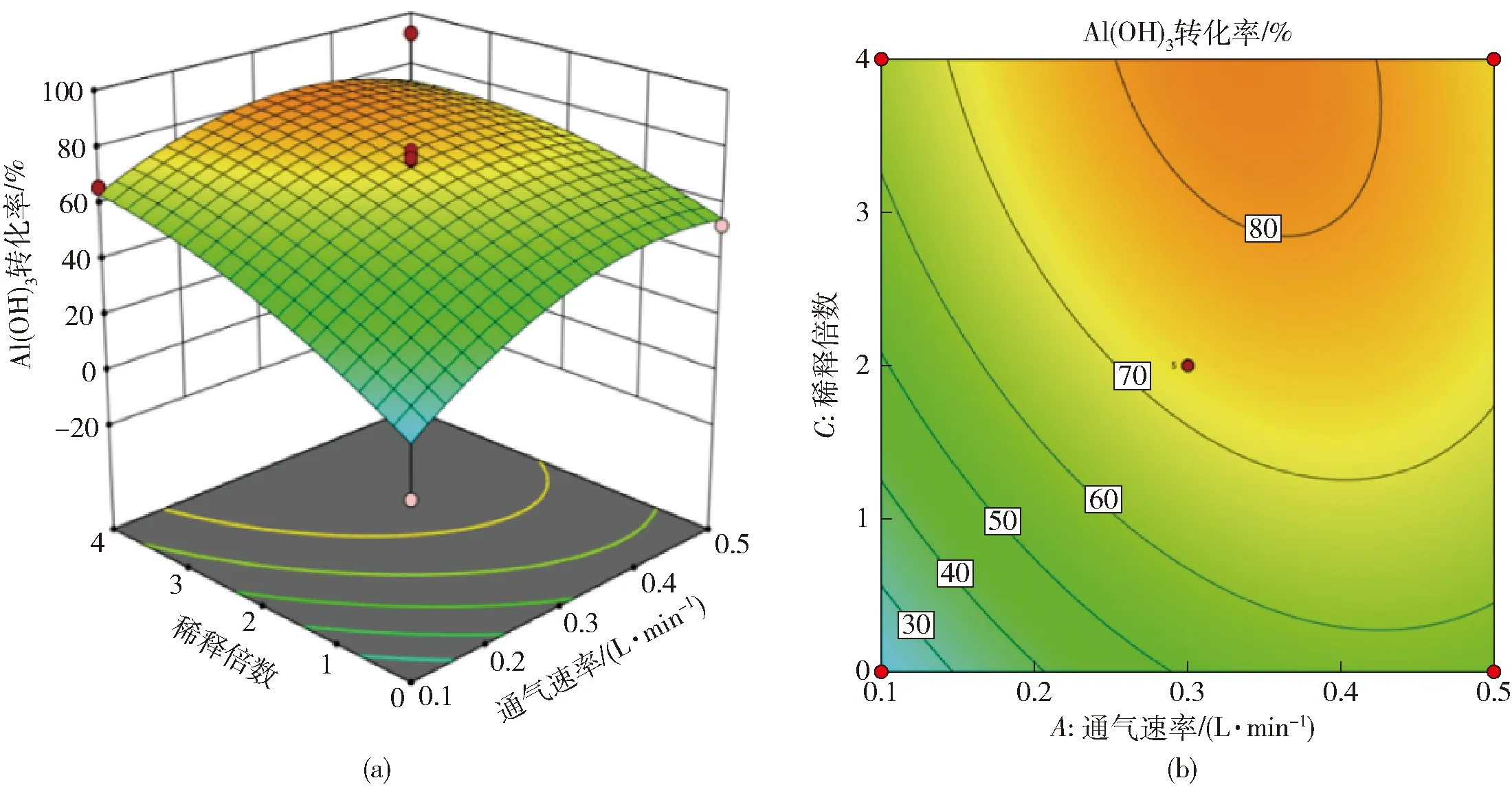

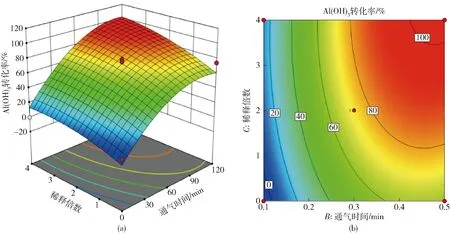

利用Model Graph功能分析得到响应曲面图和等高线图。CO2的通气速率(A)、通气时间(B)、稀释倍数(C)的两两交互作用对Al(OH)3沉淀转化率的影响如图2~图4所示。

图2 通气时间和通气速率对沉淀转化率的影响

图3 稀释倍数和通气速率对沉淀转化率的影响

图4 稀释倍数和通气时间对沉淀转化率的影响

在图2中,稀释倍数为2倍时,随着CO2通气时间的增加,氢氧化铝的沉淀转换率逐渐上升,然后趋于平缓,而通气速率影响较小(图2(a))。同时,在图2(b)的等高线图中,在坐标轴方向上的跨度越广,则对应的因素影响越大。保持通气速率0.3 L/min时,通气时间对应的沉淀率为10%~90%,而固定时间60 min,通气速率对应的沉淀率只有50%~70%。由此可知,通气时间的影响比通气速率更加显著。在图3中,固定通气时间120 min时,随着通气速率和稀释倍数的增加,氢氧化铝的沉淀率缓慢提高,其显著性不明显。在图4中,固定通气速率为0.3 L/min时,随着通气时间的增加,氢氧化铝的沉淀率先逐渐上升后趋于平缓,这种现象在增加稀释倍数后更为明显,且出现了沉淀率100%的等高线。

相比于图2中的A、B双因素,图4中B、C双因素对Al(OH)3沉淀转化率的影响更大,即稀释倍数的影响大于通气速率。因此,氢氧化铝的沉淀转换率受多因素影响控制,CO2通气时间对其影响最大,其次是浸出液的稀释倍数,最后是通气速率。这是因为在实验过程中,CO2与NaAlO2接触需要一定时间才能反应形成沉淀,随着形成的沉淀量增加,稀释溶液更容易使反应完全,但由于气液接触面积固定,通气速率对沉淀形成的影响程度相对较小。

2.4 最佳工艺参数及模型验证

以Al(OH)3沉淀转化率最高为判定依据,将其区间设置为1%~200%(由于在模型中需得到最高沉淀转换率,从而求得此时对应的最佳条件,而在模拟中沉淀率已达到100%,因此选择200%作为上限值),得到最佳工艺参数为:CO2通气速率0.36 L/min,通气时间116 min,稀释倍数4倍。此时Al(OH)3沉淀转化率模拟值为103.657%,达到最高。而实际情况下,其转化率应该小于100%,因此在相同条件下做了3个平行试验,其结果见表4。

表4 最佳条件下氢氧化铝沉淀平行试验结果

由表4可知,在最佳条件下,Al(OH)3沉淀转化率平均值为98.59%,以100%为基准,其误差在2%以内,与模型的预测基本吻合。

2.5 氢氧化铝分析

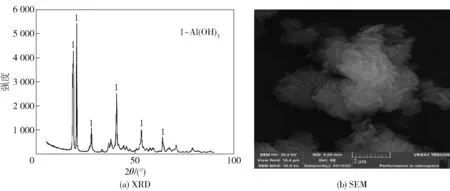

将获得的Al(OH)3沉淀进行XRD和SEM分析,结果如图5所示。

图5 Al(OH)3沉淀的XRD和SEM结果

由图5可知,沉淀的成分为Al(OH)3,且微观结构显示沉淀形成的片状结晶逐渐长大产生了团聚现象。采用化学滴定法检测其中的Al(OH)3含量,结果为95.05%。这说明碳分法实现了废催化剂碱法处理后高浓度偏铝酸钠浸出液中铝的回收。

3 结论

1)应用Design-Expert 12.0软件以及Box- Behnken设计建立了CO2的通气速率、通气时间及稀释倍数三因素对Al(OH)3沉淀转化率影响的多元回归方程:Y=72.22+11.2A+39.24B+15.48C+3.09AB-6.18AC+5.07BC-13.09A2-24.08B2-6.89C2。该模型的F值为8.33,P值为0.005 3,表明该回归方程高度显著。

2)响应曲面模型表明,CO2的通气速率(A)、通气时间(B)及稀释倍数(C)及其交互作用对Al(OH)3沉淀转化率均有影响。其中B、C、B2为重要模型项,各因素及交互作用对Al(OH)3沉淀转化率影响显著性的顺序依次为B>B2>C。通过分析可知,CO2的通气时间对沉淀生产的影响最大,其次是浸出液的稀释倍数,最后是通气速率。

3)最优工艺参数为CO2通气速率0.36 L/min、通气时间116 min、稀释倍数4倍。在该条件下,Al(OH)3沉淀转化率平均值为98.59%。