色漆生产企业双重预防机制建设研究

2022-11-11徐卫波

徐卫波

(中海油安全技术服务有限公司上海分公司,上海 200335)

0 引言

涂料行业中的色漆生产企业在危险化学品生产企业中是比较特殊的一类存在,它们生产使用的原材料和成品都是危险化学品,在生产过程中不存在化学反应的过程,但需要领取危险化学品生产许可证。

色漆生产企业的双重预防机制建设的开展,需要在遵循双重预防机制建设的要求上,结合行业特点进行开展。总体来说还是需要遵循以下流程:1.前期准备;2.安全风险分级管控;3.隐患排查治理;4.双重预防机制协调与运行。

1 前期准备

1.1 成立组织机构

企业主要负责人需组织建立并落实双重预防工作机制,建立由技术、安全、设备及生产等人员组成的双重预防机制建设工作组。

1.2 资料收集

资料收集的范围包括:涉及双重预防机制建设的国家法律、地方法规、标准规范及开展双重预防机制建设的案例;企业的安全评价报告和总图资料。工作组根据所收集的资料情况,制定公司双重预防机制建设制度、工作方案。

1.3 人员培训

由双重预防机制建设工作组组织召开双重预防机制工作动员会,学习双重预防机制建设要求、工作制度和工作方案并对实施方案进行讨论修订。参与人员包括公司各部门责任人、各部门执行人、安全技术人员。各班组组织学习讨论后的制度和工作要求。

2 安全风险分级管控

按照“全面覆盖、全员参与、重点管控、持续改进”的原则,企业成立安全风险分级管控组织机构,按照安全风险分级管控流程开展危险源辨识、风险分级、风险管控、风险监控及风险告知等工作。

2.1 区域的划分

辨识工作应遵循便于分类、功能独立、易于管理、范围清晰的原则,从面到点,从设施、生产装置、生产单元、设备设施和作业活动逐级划分风险分析区域,建立风险点(分析区域)台账。

2.2 数据的收集及讨论

双重预防机制建设工作组根据区域划分结果,企业要制定各区域基本情况汇总表,汇总表的内容包括:区域名称、区域涵盖范围、所属部门、本区域人数、岗位级负责人、班组级负责人、部门级负责人和公司级负责人。

各班组级负责人收集各自区域涉及的设备设施清单、作业活动清单、危险介质清单、周边环境清单。

色漆生产企业的设备设施包括:转动设备、通用电气、供配电、储罐及容器、压力容器、起重机械、叉车、电梯、通用机械等[1]。

色漆生产企业的作业活动包括:门卫作业活动、生产车间作业活动(领料作业、配料作业、研磨作业、配漆调色作业、包装作业、巡检)、储存场所作业活动(卸料、打料、卸货、收发料、盘库)、维修作业活动(吊装作业、动土作业、动火作业、盲板作业、受限空间作业、临时用电作业、高处作业)、公用工程作业活动(锅炉运行、冷却水运行、制冷系统运行、消防系统运行)[1]。

色漆生产企业涉及的危险介质包括:甲苯、二甲苯、醋酸丁酯、乙二醇乙醚、异丙醇、乙醇、丁酮、环己酮、锌粉、树脂等[1]。

2.3 安全风险辨识

各岗位级负责人和班组级负责人对设备设施和作业活动的风险进行分析。设备设施的安全风险分析可根据设备设施的类型,通过查询标准、设备设施说明书和设备设施操作规程的方式制定每种设备的检查表,通过检查表分析各种设备设施可能存在的风险和可能造成的事故类型。

作业活动的风险分析采取JHA(工作危险分析,Job Hazard Analysis)分析方法,将每个作业活动列出作业步骤,对作业步骤逐个进行风险分析。

2.4 安全风险评估

根据当地法规的要求,采取合适的风险评估方法对设备设施、作业活动和危险介质的风险进行评估。鉴于风险评估需要全员参与,推荐采用LS(风险矩阵)法进行设备设施和危险介质风险评估,采用作业条件危险性评价LEC 法或风险程度评价MES 法对作业活动风险进行评估。按风险评估结果将风险点分为重大风险、较大风险、一般风险和低风险四个层级,对应红橙黄蓝四个颜色。

2.5 安全管控层级确定

风险按照风险等级进行分级监控,公司级负责人应对重大风险进行监控。部门负责人对本部门、单位较大以上风险进行监控。班组级负责人对本部门一般以上风险进行监控;岗位级负责人对本岗位所有低风险进行监控。风险级别与管理级别对应关系见表1。

表1 风险分级管控层级

2.6 管控措施梳理

现有管控措施的分类有三种形式,企业根据地方要求,选取合适的分类方式。各级责任人对各自区域范围内的风险点现有管控措施进行梳理。

1)《国务院安委会办公室关于实施遏制重特大事故工作指南构建双重预防机制的意见》(安委办〔2016〕11 号)和各省法规要求:“企业要根据风险评估的结果,针对安全风险特点,从组织、制度、技术、应急等方面对安全风险进行有效管。”

2)汇总各省市标准要求:《江苏省工业企业安全生产风险报告规定》(江苏省人民政府令 第 140 号)《浙江省应急管理厅关于印发浙江省企业安全风险管控体系建设实施指南(试行)的通知》(浙应急基础〔2020〕56 号)等,包括安全措施应当依次按照工程控制措施、安全管理措施、教育培训、个体防护措施以及应急处置措施等5 个逻辑顺序,对每一个危险因素制定精准的风险控制措施。

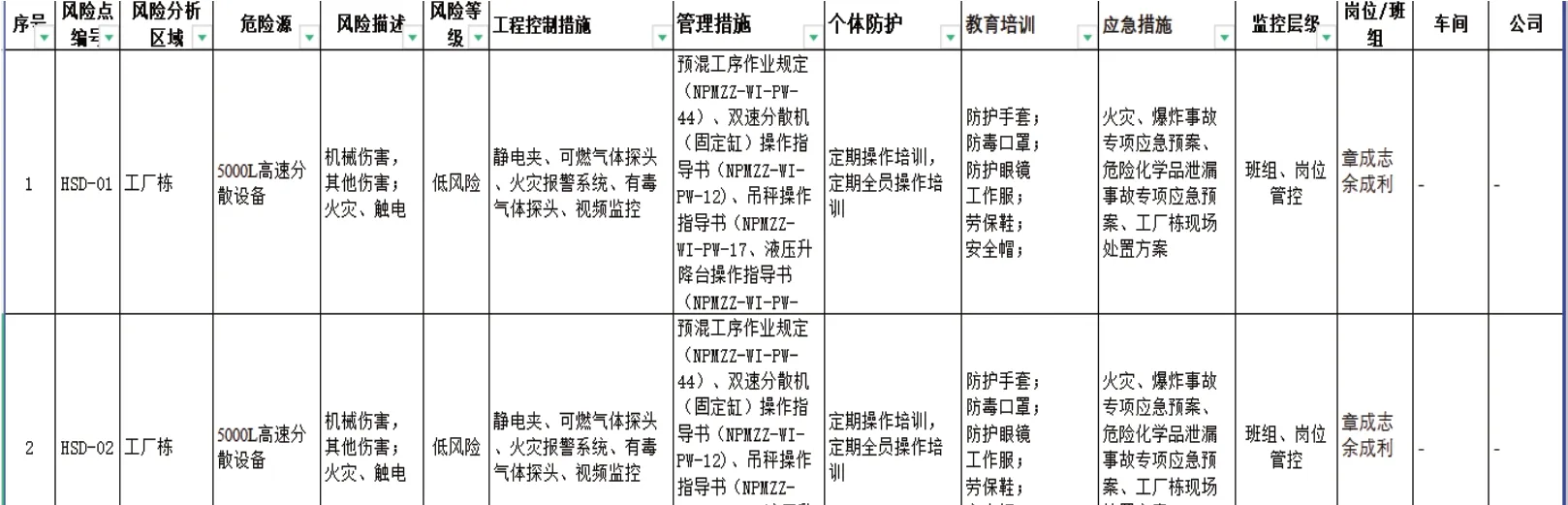

图1 安全风险辨识清单(部分)

图2 安全风险管控清单(部分)

3)根据《关于公开征求〈危险化学品企业双重预防机制数字化建设工作指南(试行)〉(征求意见稿)意见的函》(危险化学品安全监督管理一司)的要求:“针对安全风险事件,企业应从工程技术、维护保养、人员操作、应急措施等方面识别评估现有管控措施的有效性。”

2.7 两个清单的梳理

双重预防机制建设工作组对各区域负责人提交的数据进行审核,保留工作痕迹作为风险辨识过程记录,并根据安全风险分级管控结果,梳理出安全风险辨识清单和管控清单。

3 隐患排查治理系统

隐患排查治理系统的建立需从法律法规的合规性排查和风险点管控措施落实情况的检查。

3.1 法律法规的合规性

企业隐患排查治理应执行《安全生产事故隐患排查治理暂行规定》(国家安监总局 第16 号)《危险化学品企业安全风险隐患排查治理导则》(应急管理部)、AQ 5204—2008《涂料生产企业安全技术规程》及各省关于隐患排查治理的要求。

色漆生产企业隐患排查治理表主要包含如下内容:工厂总平面布置、防火防爆、防雷防静电、电气安全、生产装置安全、工业管道安全、安全标志、职业健康(防尘防毒、防噪声)、个体防护用品、安全管理、仪表安全、工艺安全、色漆生产安全、包装与储存、重点监管危险化学品、重大危险源、应急与消防、储罐区、实验室等。

3.2 风险点管控措施落实情况

双重预防机制建设工作组根据安全风险辨识清单和管控清单,筛选出各部门负责的风险点清单,结合信息化工具,对风险点的管控措施落实情况进行排查。各风险点管控措施检查方法见表2。

表2 风险点管控措施检查方法

4 双重预防机制建设的衔接

安全风险分级管控的主要目的和作用是将企业在设施、生产装置、生产单元、设备设施和作业活动等方面存在风险点辨识出来,并对风险点进行量化评估,根据评估的结果确认风险点等级。根据风险点的等级进行分级管控,梳理出各部门和各层级人员的风险点管控清单。

风险点的管控措施如处于失效状态,则风险点已转化为隐患,隐患排查治理的主要目的是排查企业风险点管控措施是否落实到位,是否正常处于受控状态;企业在安全生产方面的合规性是否符合。

企业在进行风险点管控措施的隐患排查治理的时候,会发现某些管控措施可能不足以使风险点处于受控状态,需要对管控措施进行增加或修订。因此又可以根据隐患排查治理的结果对安全风险分级管控进行反馈修订。

5 输出成果和结论

通过梳理法律法规、成立组织机构、开展风险分级管控和隐患排查治理,并做好双重预防机制建设中的衔接,最终形成企业的双重预防机制建设体系。双重预防机制建设能有效实现“标本兼治、综合治理”,坚持关口前移,超前辨识预判岗位、企业、区域安全风险,通过构建隐患排查治理体系和闭环管理制度,及时发现和消除各类事故隐患,最大限度减少事故伤亡人数、降低损害程度。