电动汽车永磁同步电机控制器水冷散热器的优化设计

2022-11-11唐忠健屈凡林李海波阴晓峰

唐忠健,屈凡林,李海波,陶 浪,李 磊,阴晓峰

(西华大学汽车工程研究所,四川 成都 610039)

绝缘栅双极型晶体管(insulated gate bipolartransistor,IGBT)模块是电动汽车电机控制器的核心驱动部件。在电机控制器工作过程中,IGBT 模块不断地开启与关闭,产生的导通损耗和开关损耗将导致内部芯片温度升高,若温度过高会严重影响其性能和可靠性,因此需要为IGBT 模块设计合适的散热器。

散热器的散热方式分为自然对流和强迫对流方式[1]。自然对流技术较为成熟,结构简单、成本低,但散热效果一般,同时会产生噪声,寿命较短。强迫对流散热能够更快地带走热量,散热效果更好,并且不会产生噪声和振动,但缺点是制造成本较高。考虑到IGBT 模块是电动汽车电机控制器的核心部件,正常工作时会产生较大温升,因此本文采用强迫对流方式的IGBT 模块水冷散热器。

在IGBT 模块水冷散热器研究方面,众多学者已开展大量工作。在散热器结构、形状方面,文献[2]研究了采用直接液体冷却IGBT 功率模块的热效应,将微通道冷板直接与基板和有限的热界面材料结合,热仿真结果表明使用微通道冷板进行直接液体冷却可以有效降低IGBT 功率模块的热阻,同时减小散热器尺寸。文献[3]提出一种叉排针柱多种间隙布置的水冷散热器,采用ANSYS Icepak仿真软件进行基于数值模拟的热仿真。结果表明,在相同流速条件下,对比普通叉排针柱散热器,叉排针柱多种间隙布置的水冷散热器散热性能较好。文献[4]针对目前CRH2 型高速动车机组变流器中所用的大功率IGBT 模块,设计了4 种动车组牵引变流器用高效散热器,并进行计算流体动力学(computational fluid dynamics,CFD)模拟,选出最优散热器模型并进行二次优化。仿真结果表明,优化后的散热器能很好地满足散热要求。文献[5]基于数值仿真和试验研究方法,对IGBT 液冷散热器的性能进行研究和优化设计,并将结果与HXD1C机车、HXD2B 机车使用的散热器进行对比,结果表明对称的双面冷却结构能提高IGBT 安装面的均温性并减少安装空间。文献[6]通过数值仿真以及热性能试验方法,分析界面气隙对IGBT 模块结温和壳温的影响,结果表明:在硅脂气隙产生的初期,气隙对IGBT 结温的影响较小,随着气隙扩大,会使结温明显升高,导致IGBT 模块寿命降低,甚至使IGBT 模块迅速损坏。文献[7]提出一种新颖的具有双面冷却(DSC)几何形状的IGBT 封装,证明了DSC 几何形状在电气和热性能方面均优于传统的单侧冷却(SSC)几何形状。文献[8]通过比较和分析是否带有泄压槽的3 个分支的流量分布,发现泄压槽方法可以有效地调节3 个分支的压力和流量。文献[9]提出了一种在变频器关闭过程中用测得的结温冷却曲线来确定IGBT 热网络参数的方法,研究了结温曲线的时间常数与热网络参数之间的关系。在热阻估算以及热分析方面,文献[10]以纯电动汽车电机控制器为研究对象,结合传热学基本原理,提出了一种水冷散热器热阻估算方法,并验证了方法的有效性。文献[11]为获得水冷散热器的散热能力,在不同流量下,从理论上对水冷散热器的散热热阻进行推导和计算,利用对称性原理对散热器模型进行简化处理并通过CFD 进行仿真,仿真结果与理论计算结果高度吻合。文献[12]提出利用T-Q特性曲线进行热流体模拟的方法,以预测IGBT 模块的结温和散热块的气流速率。

上述研究主要集中在散热器结构、形状、热阻估算以及热分析等方面,未考虑对散热器结构参数和控制参数同时进行优化。本文针对某电动汽车用45 kW 永磁同步电机控制器,在对IGBT 模块热损耗估算、水冷散热器的结构设计、散热性能影响因素分析的基础上,采用正交实验设计方法对该散热器的结构参数及冷却液最佳流速进行优化,从而降低电机控制器IGBT 模块的工作温度,提高散热器性能。

1 IGBT 模块热损耗估算

IGBT 模块由IGBT 芯片与续流二极管两部分组成,IGBT 模块的热损耗也主要由两者产生[13]。IGBT 模块工作时,热损耗由4 部分组成,分别是IGBT 芯片与续流二极管的导通损耗和开关损耗。

1.1 IGBT 芯片的导通损耗和开关损耗

1)导通损耗。IGBT 模块在正常导通状态下,电流通过时饱和压降产生的损耗,即为导通损耗,可由下式计算:

式中:Psat-I为IGBT 的导通损耗,W;VCE(sat)为IGBT压降,V;ICP为集电极导通电流,A;τ 为IGBT 占空比。

2)开关损耗。IGBT 控制极收到控制信号时,对电路进行开关操作所产生的能量损耗,即为开关损耗,由电路接通与断开两部分损耗组成,计算公式如下:

式中:Psw-I为IGBT 的开关损耗,W;fPWM为PWM开关频率,kHz;E(on)为IGBT 导通时损失的能量,mJ;E(off)为IGBT 关断时损失的能量,mJ。

1.2 续流二极管的导通损耗与开关损耗

1)导通损耗。

式中:Psat-F为二极管导通损耗,W;VF(sat)为续流二极管压降,V;τF为二极管占空比。

2)开关损耗。

式中:Erec为二极管反向恢复损耗,mJ;Psw-F为二极管开关损耗,W。

1.3 IGBT 模块总损耗

本文选用的IGBT 模块为英飞凌FF450R12ME4,每个IGBT 模块中含有两个IGBT 芯片和两个续流二极管,故单个IGBT 模块的总损耗为

由于永磁同步电机要求其峰值输出电流为225.4 A,考虑到适当的电流裕度,设定ICP为230 A。IGBT 压降VCE(sat)为1.42 V,续流二极管压降VF(sat)为1.25 V;IGBT 占空比τ 取0.8,二极管占空比τF取0.2;IGBT 开通时损失的能量E(on)为17 mJ,断开时损失的能量E(off)为33 mJ;fPWM为10 kHz,二极管反向恢复损耗Erec为40 mJ。通过计算可得IGBT 导通损耗Psat-I为261.3 W,开关损耗Psw-1为500 W;续流二极管导通损耗Psat-F为57.5 W,开关损耗Psw-F为400 W。因此,IGBT 模块总损耗Pt为2 437.6 W。

2 散热器结构设计

散热器材料选用6 061 铝合金,以使其具有足够的强度、抗腐蚀能力和良好的导热性能。

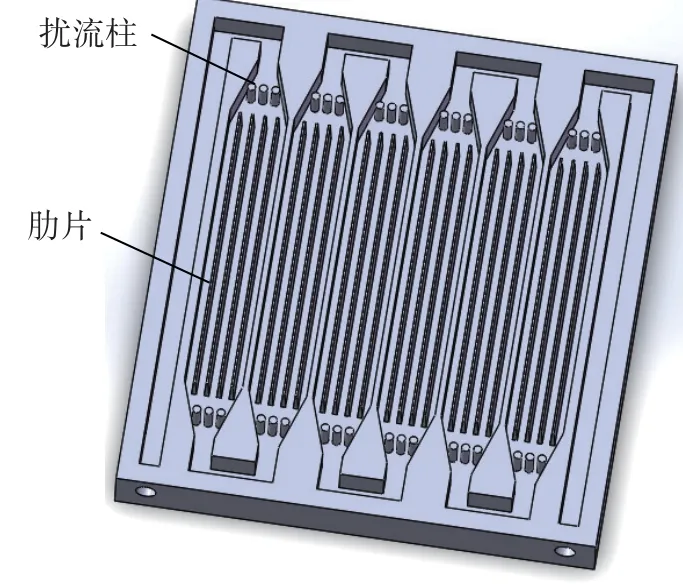

散热器采用平直肋片式,由基板和固定在基板上的平直肋片组成(如图1 所示)。为达到更好的散热效果,在散热器水道内增加扰流柱,以增加散热器与冷却液的接触面积,提高散热性能。

图1 平直肋片式示意图

根据IGBT 模块尺寸以及散热器在控制器内部的空间限制,可确定散热器的大致尺寸以及IGBT 模块在散热器基板上的布置形式。为了使热量能被冷却液充分带走,设计时尽可能让IGBT 模块被下方的水道覆盖。热功耗与基板厚度之间的计算公式[14]如下:

式中:H为包括IGBT 模块中PCB 板与焊层以及铝基板的厚度,mm;Pt为IGBT 模块的热损耗,kW。计算可得H为15.6 mm。实际的基板厚度仅包括铝基板厚度,去除PCB 板与焊层厚度后初步确定铝基板实际厚度Ht为10 mm。

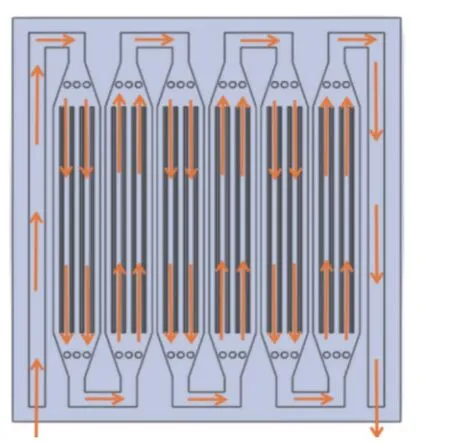

IGBT 模块尺寸为152 mm×62 mm×17 mm。散热器模型如图2 所示,整体尺寸为238 mm×272 mm×25 mm。散热器一侧开有2 个直径为10 mm的冷却液进出口,每块IGBT 模块下方设置两条水道。散热器与电机控制器集成在一起,散热器基板与电机控制器壳体共同构成散热器整体。散热器内部冷却液流动示意图如图3 所示,冷却液分别从散热器的2 个开口流入和流出,以带走热量。在热分析过程中,IGBT 模块仅作为热源,可将热分析模型简化为由IGBT 模块、散热器及冷却液进出口3 部分组成。

图2 散热器三维模型

图3 散热器流动示意图

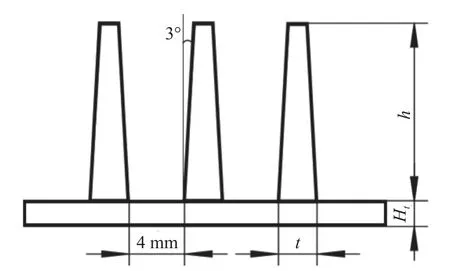

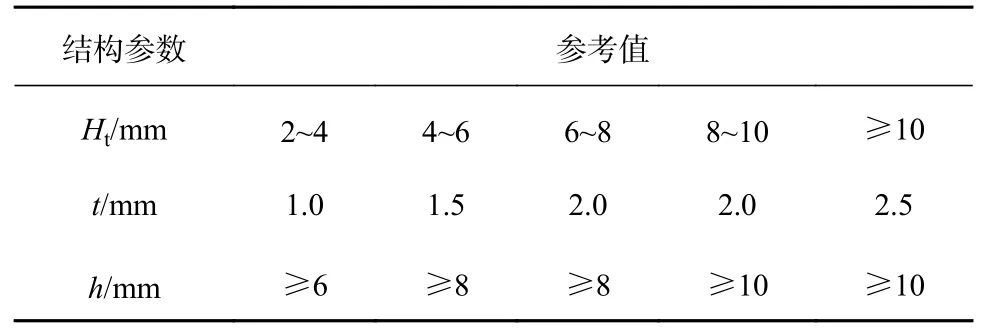

肋片结构示意如图4 所示。参考文献[15]与[16]中平直肋片散热器的设计方案为取平直肋片角度3°,初取肋片间距4 mm。表1 所示为肋片尺寸参考值[14]。根据初步确定的基板厚度Ht,可按表1 确定肋片高度h和肋片厚度t的合适范围。

图4 肋片结构示意图

表1 平直肋片尺寸参考值

3 散热器热分析

利用SOLIDWORKS 建立散热器的三维模型(如图2 所示)并进行热分析。

3.1 散热器仿真条件

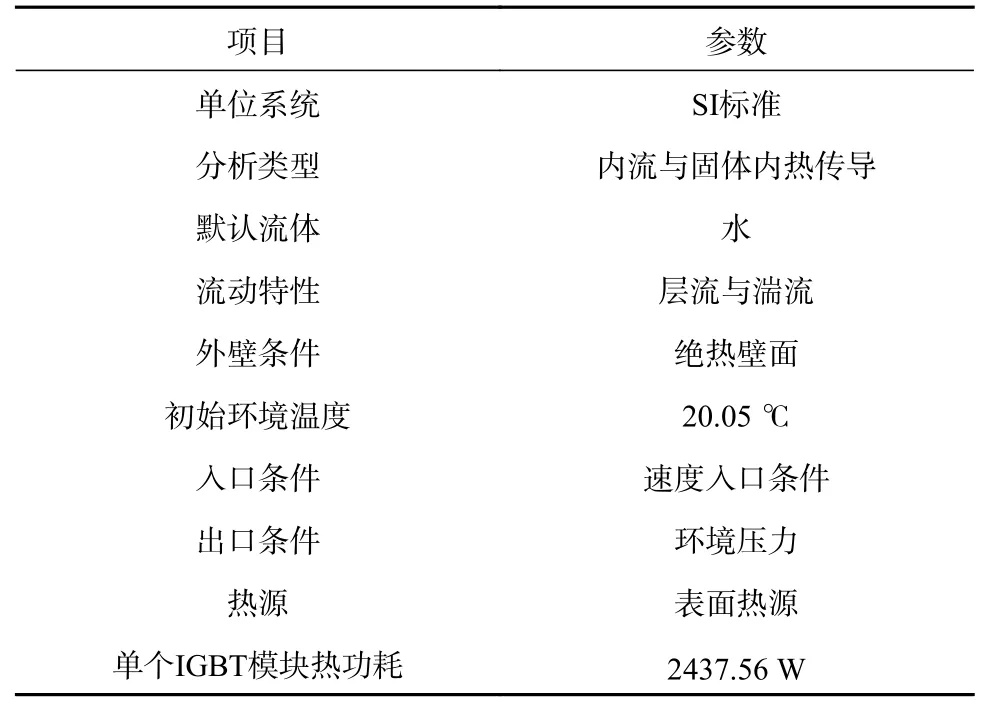

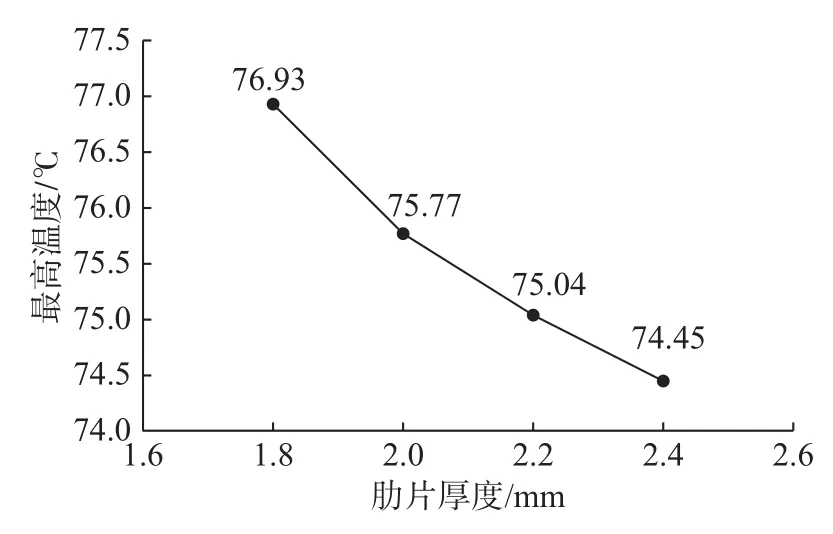

散热器模型仿真条件设置如表2 所示。

表2 散热器仿真条件

3.2 散热性能影响因素分析

由于冷却液流速、肋片高度、肋片厚度、肋片间距、扰流柱类型和基板厚度均可能对散热性能产生影响,故采用控制变量法分别分析各因素对散热性能的影响。根据经验设置各因素的基准值,冷却液流速取3 m/s,肋片高度取13 mm,肋片厚度取2 mm,肋片间距取3.8 mm,扰流柱类型取为圆形,基板厚度取9 mm。每次只改变其中一个因素,其他因素保持不变,依次分析每一因素对散热性能的影响。

冷却液流速以1 m/s 为步长在2~5 m/s 范围内变化,其他因素保持不变,分别进行仿真,结果如图5 所示。由图可知,随着冷却液流速的逐渐增加,IGBT 模块的最高温度逐渐下降,在流速变化范围内温度降幅达到25.16 ℃。

图5 冷却液流速对最高温度的影响

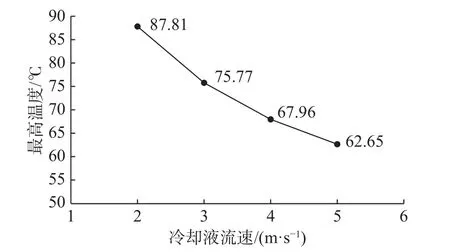

肋片高度以1 mm 为步长在12~15 mm 范围内变化,其他因素保持不变,分别进行仿真,结果如图6 所示。由图可知,肋片高度与最高温度呈负相关,在肋片高度变化范围内温度变化幅度为3.16 ℃。

图6 肋片高度对最高温度的影响

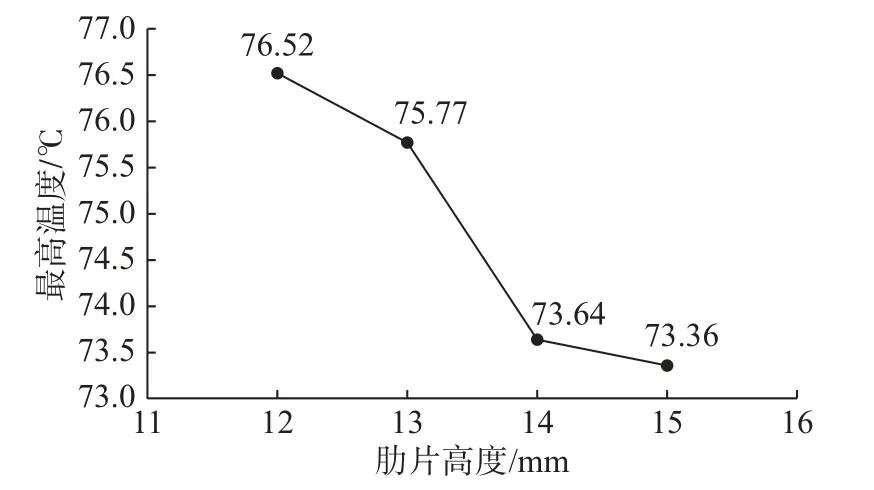

肋片厚度以0.2 mm 为步长在1.8~2.4 mm 范围内变化,其他因素保持不变,仿真结果如图7 所示。由图可知,IGBT 模块的最高温度随着肋片厚度的增加呈现出下降的趋势,降幅为2.48 ℃。

图7 肋片厚度对最高温度的影响

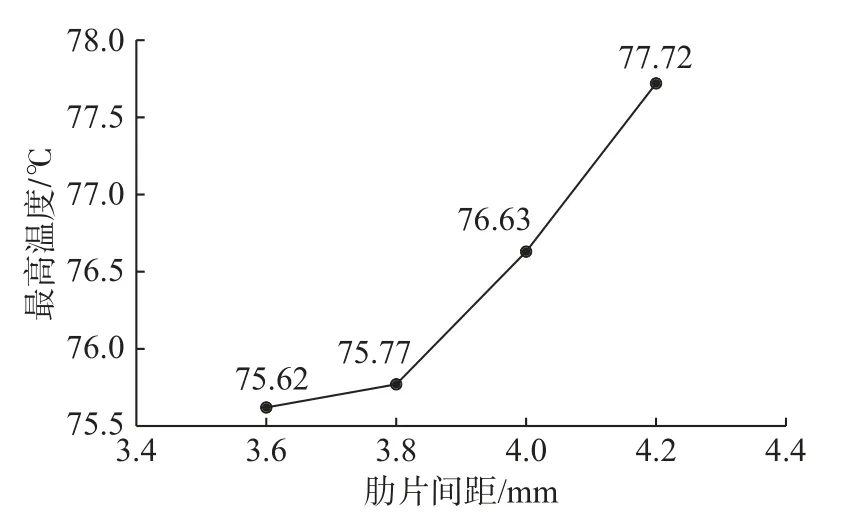

肋片间距以0.2 mm 为步长在3.6~4.2 mm 范围变化,其他因素保持不变,仿真结果如图8 所示。由图可知,随着肋片间距的增加,散热器的散热性能降低,IGBT 模块最高温度增幅为2.1 ℃。

图8 肋片间距对最高温度的影响

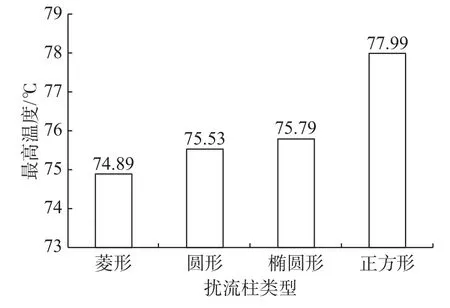

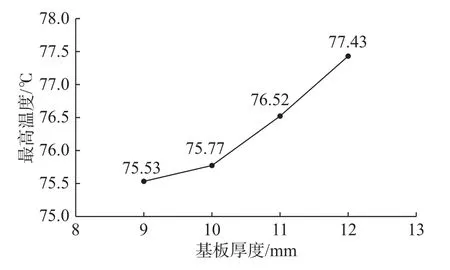

在扰流柱横截面面积相等的情况下,选取菱形、圆形、椭圆形、正方形4 种不同截面形状,其他因素保持不变,仿真结果如图9 所示。由图可知,不同类型的扰流柱对散热器性能存在一定的影响。基板厚度以1 mm 为步长在9~12 mm 范围内变化,其他因素保持不变,仿真结果如图10 所示。由图可知,随着基板厚度的逐渐增加,IGBT 模块最高温度也随之增加,在基板厚度变化范围内增幅为1.9 ℃。

图9 扰流柱类型对最高温度的影响

图10 基板厚度对最高温度的影响

由以上仿真分析可知,冷却液流速、肋片高度、肋片厚度、肋片间距、扰流柱形状、基板厚度均会影响散热性能,因此需要对这些因素进行优化,以获得最佳的散热效果。

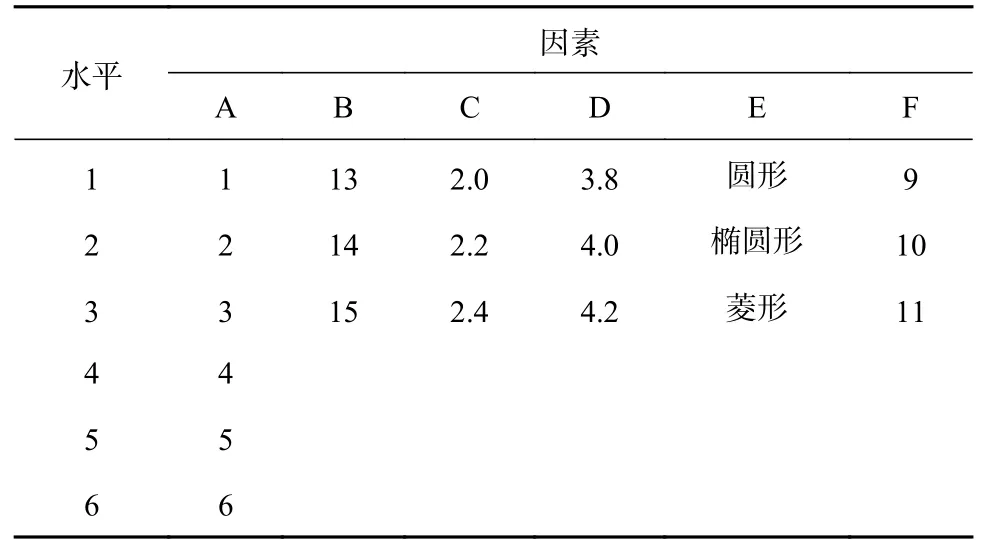

4 散热器参数优化

采用正交实验法,对冷却液流速、扰流柱类型、肋片高度、肋片厚度、肋片间距以及基板厚度6 个因素进行优化。因素水平表如表3 所示,表中因素A、B、C、D、E、F 分别对应流速(m/s)、肋片高度(mm)、肋片厚度(mm)、肋片间距(mm)、扰流柱类型、基板厚度(mm)。由于正方形扰流柱相比于其他3 种形状扰流柱,会使IGBT 最高温度大幅上升,因此扰流柱类型优化中不考虑正方形。由影响因素分析可以看出,冷却液流速对温度影响很大,因此冷却液流速设置6 个水平,其余参数均设置3 个水平,流速以1 m/s 为步长,变化范围为1~6 m/s[12],其他数据以参考值为基准浮动[14]。

表3 因素水平表

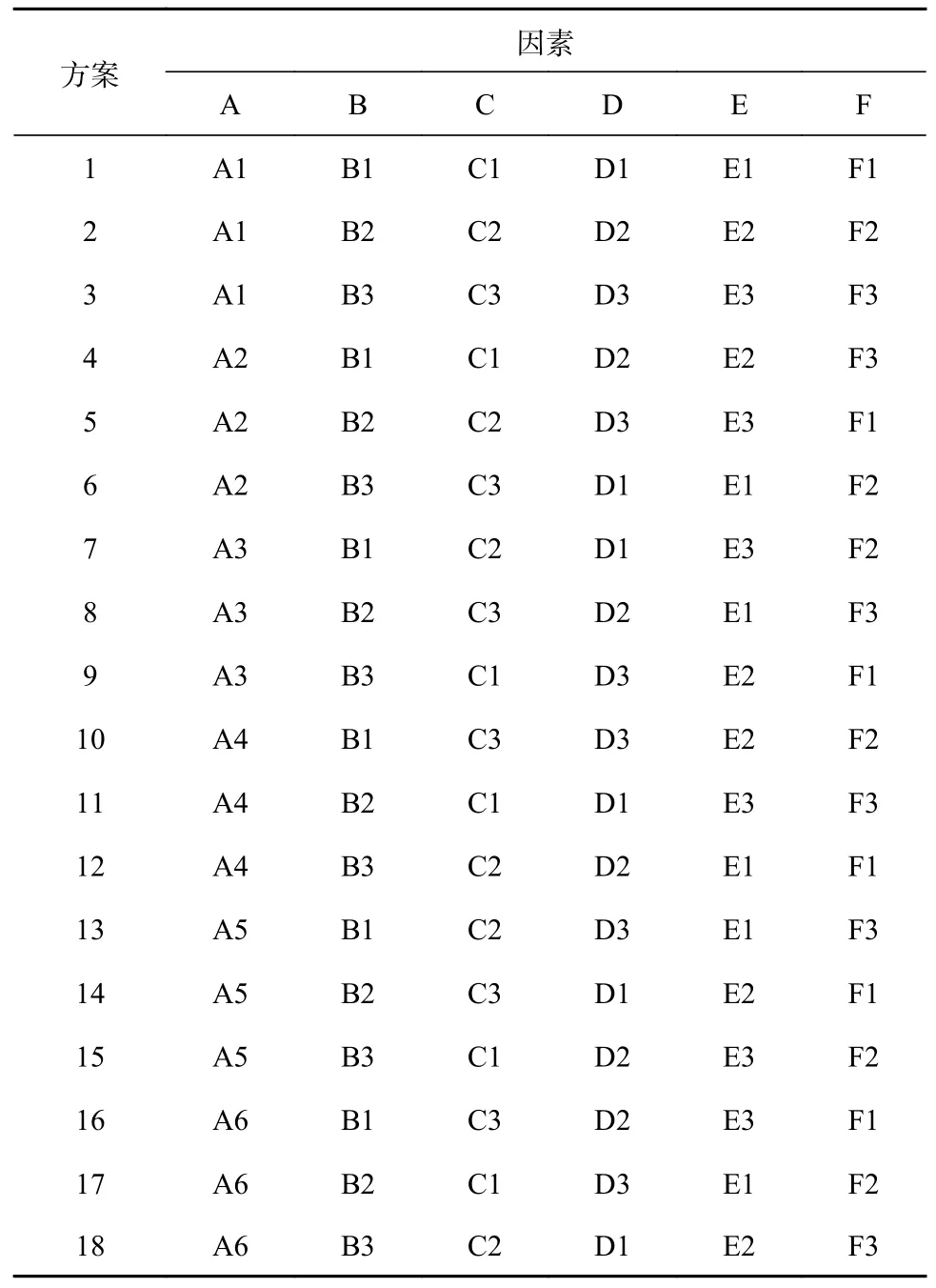

采用Minitab 统计软件生成混合型正交实验表,如表4 所示。水平A1 到A6 代表不同流速;B1、B2、B3 表示不同肋片高度;C1、C2、C3 表示不同肋片厚度;D1、D2、D3 表示不同肋片间距;E1、E2、E3 表示不同扰流柱类型;F1、F2、F3 表示不同基板厚度。表4 中各水平的具体值可从表3获得。

表4 正交实验表

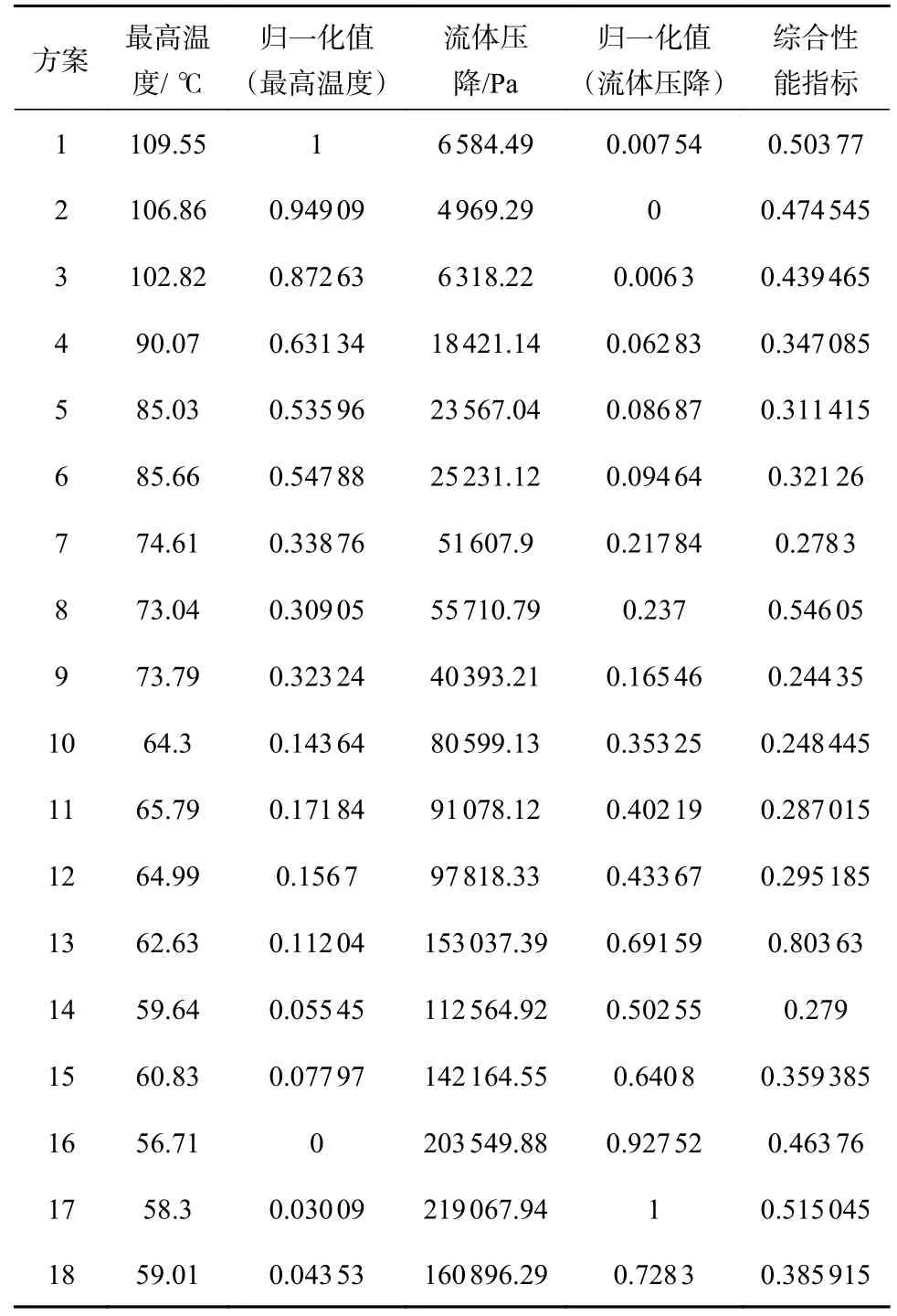

针对表4 确定的每一种方案,分别进行热仿真,可得到IGBT 模块最高温度与散热器流体压降。IGBT 模块最高温度越低,流体压降越小,则散热器综合性能越好。对二者分别进行归一化,按权重各取0.5 进行加权求和作为综合性能指标。各方案仿真及计算结果如表5 所示。

表5 指标归一化及综合性能指标

从表5 可以看出:方案9 的综合性能指标最小,为0.244 35;方案10 的综合性能指标与方案9 很接近,但其流体压降接近方案9 的2 倍,故选择方案9 为最佳方案,即冷却液流速3 m/s,肋片高度15 mm,肋片厚度2 mm,肋片间距4.2 mm,基板厚度9 mm,扰流柱选用椭圆形。

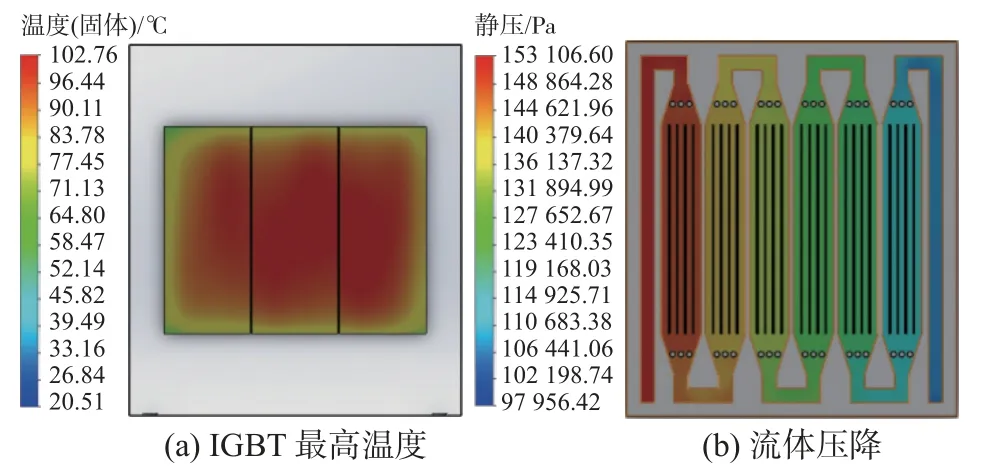

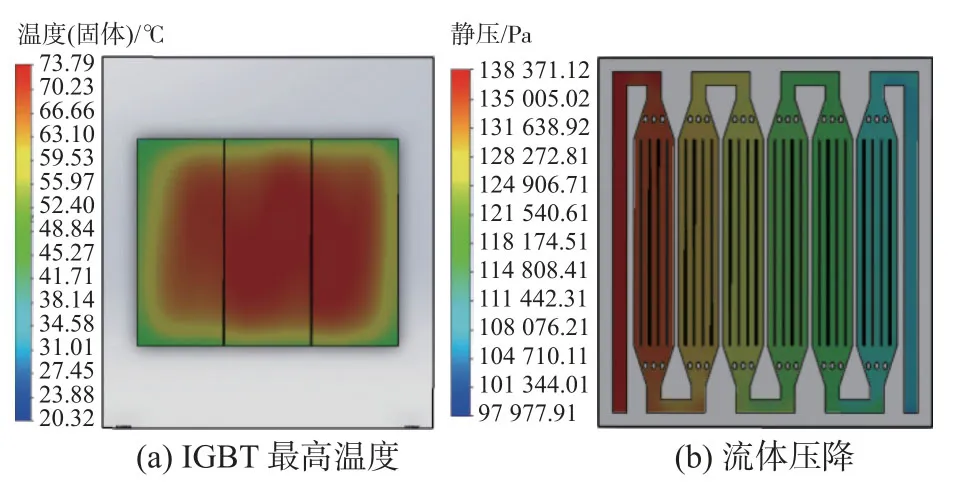

图11 为优化前散热器IGBT 模块最高温度与流体压降分布云图。该方案散热器的结构及形状参数取基准值,IGBT 模块最高温度为102.76 ℃。最佳方案对应IGBT 模块最高温度与流体压降分布云图如图12 所示,IGBT 模块最高温度为73.79 ℃,远低于IGBT 模块中PN 节的最高耐温150 ℃[17]。优化后最高温度下降28.97 ℃,可确保IGBT 模块的使用寿命。

图11 优化前温度与压降分布云图

图12 最佳方案温度与压降分布云图

5 结论

本文以降低某电动汽车45 kW 永磁同步电机控制器IGBT 模块工作温度为目标进行散热器优化设计。首先对IGBT 模块热损耗进行估算,然后设计内流道带有平直肋片与扰流柱的水冷散热器,通过热仿真分析影响散热性能的主要因素,采用正交实验法设计对冷却液流速和结构参数进行优化的仿真实验方案,通过对各方案仿真结果的对比分析,确定了冷却液流速和结构参数的最佳方案。该方案能在确保流体压降适当的前提下,降低IGBT模块的最高温度,满足电机控制器的散热需求。