基于机器学习的高强度螺栓疲劳寿命预测

2022-11-11马奔奔何启源

张 乐,马奔奔,何启源,苗 虹,李 辉

(1.东方电气集团东方电机有限公司研究试验中心,四川 德阳 618000;2.东方电气风电有限公司研发中心,四川 德阳 618000;3.四川大学电气工程学院,四川 成都 610065)

高强度螺栓作为一种重要连接部件,由于其结构简单、方便拆卸、可靠性强、制作简单等优点,在日常生活及工业制造中具有广泛的运用。螺栓的疲劳寿命与整个连接系统的工作状态和相关性能密切相关,对连接系统整体的安全性与稳定性有着极大的影响。高强度螺栓疲劳寿命分析一直是工业装备可靠性研究的热点。

在实际的科学研究及工程应用中,针对一特定的螺栓连接结构,为更好了解系统的疲劳特性,工程师在系统设计阶段,就必须准确地计算螺栓的疲劳寿命。得力于有限元分析技术以及机器学习等方法的不断发展,预测螺栓连接结构的疲劳寿命逐步成为了现实。然而螺栓作为一种关键连接部件,要准确地分析其力学性能,往往需要综合被连接部件一起分析。就产品整个研发周期而言,此过程必不可少,但增加了产品研发成本及研发周期。综合螺栓连接系统的各项参数准确预测其疲劳寿命,借此提高产品的研发效率,缩短研发周期,是行业发展亟待解决的问题[1]。影响螺栓疲劳寿命的因素众多,且螺栓连接时,螺栓与被紧固件间的接触具有很强的非线性,想单纯通过经典数值分析的方式得到螺栓疲劳寿命与各参数之间的映射关系是极其困难的。借助于人工智能技术的不断发展,机器学习技术成为了捕捉输入参数与输出结果间复杂映射关系的一种有效手段。

有学者们将人工智能技术引入到螺栓连接结构的分析中。文献[2]将基于梯度直方图(HOG)特征的支持向量机(SVM)螺栓检测算法和基于Haar特征的Adaboost 分类器螺栓检测算法相结合,研发出一套检测螺栓是否丢失的算法。文献[3]采用机器学习模型对螺栓连接系统中螺栓松动的诸多特征进行学习及二次分析,研发了一套预测螺栓是否松动的模型。文献[4]利用机器学习技术,对桥梁建立了一套安全监测系统,并采用鲁棒回归分析技术研究了齿条和齿轮上的螺栓脱落对桥梁的损伤影响。文献[5]基于卷积神经网络对螺栓状态在线监测传感器的输出信号进行学习,提出了一种能够检测螺栓实时状态的方法。上述研究工作充分展现了螺栓连接结构和人工智能技术结合的优点,但大多方法集中于螺栓状态的在线监测,在螺栓连接结构产品研发阶段却鲜有学者将两者有效结合起来。准确预测螺栓的疲劳寿命能够很大程度地避免由于螺栓疲劳断裂等因素引起的一系列后果,将两者相结合能在不增加研发成本的基础上,大幅度节约后期系统运维成本,也增加了螺栓连接系统的稳定性与可靠性。

本文将机器学习技术运用在高强度螺栓连接系统的疲劳预测方面,首先基于螺杆应力幅主要影响因素的降维结果,在不影响疲劳寿命预测影响精度的前提下,降低所需的样本数量以及分析计算工作量;然后通过有限元分析技术对具有不同参数的螺栓连接结构进行分析,得到大量的训练集,并利用多项式回归(PR)和多层感知(MLP)回归2 种机器学习模型得到疲劳寿命损伤因子和各影响因素之间的映射关系;最后利用测试集,进行多次相互独立的疲劳寿命预测,以验证本文的预测模型计算结果的准确性。在此基础上,将图形化编程语言LabVIEW 与机器学习程序有机结合起来,开发出一套基于机器学习的高强度螺栓应力幅值及寿命预测的软件,其将冗杂的参数计算及预测过程集成在机器学习程序与图形化编程语言中,呈现给用户界面简洁、使用方便的前面板,根据输入的连接系统的多项参数,准确预测螺栓连接系统应力幅值,并根据疲劳寿命评价标准计算其使用寿命。

1 螺栓连接结构疲劳寿命分析

1.1 螺栓连接结构的力学模型

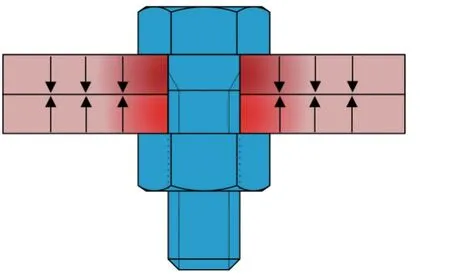

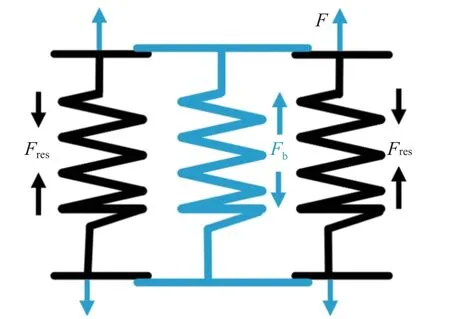

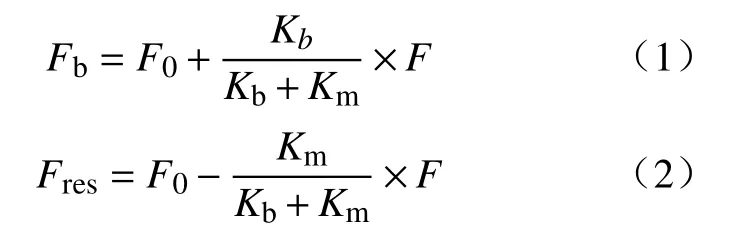

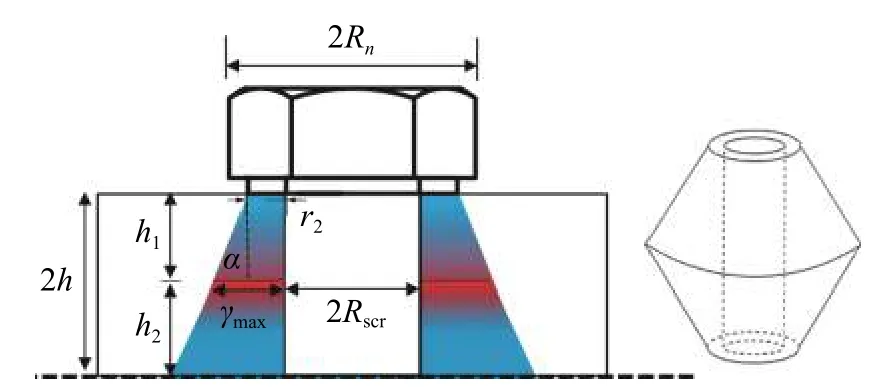

针对某一螺栓连接结构,其连接时须施加预紧力进行预紧,以增加连接系统的整体刚性及密封性能。当被紧固件受到外载荷F作用时,螺杆就会在原有预紧力F0的基础上,继续被拉伸,螺杆拉力为Fb。同时,被紧固件因为螺杆被拉伸将会回弹,被紧固件的残余预紧力为Fres。螺栓连接系统示意图如图1 所示。等效弹簧力学模型常用来描述该形变过程[6],如图2 所示。Fb和Fres的数值分别为

图1 螺栓连接系统示意图

图2 螺栓连接力学等效力学模型

式中:Kb为螺杆的连接刚度;Km为被紧固件的刚度。

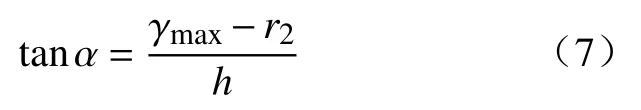

螺栓疲劳的研究困难,在很大程度上是因为被紧固件内应力分布的精确等效模型难以建立。基于被紧固件内部法向应力分布按照圆柱形分布的等效面积的计算方法[6],本文着重对圆锥体模型[7]进行研究,等效圆锥体力学模型如图3 所示。其中,Rn为螺帽半径,Rscr为螺杆半径,h1为上安装边厚度,h2为下安装边厚度,2h为安装边的总厚度。

图3 螺栓连接结构的等效圆锥体力学模型

1.2 螺栓疲劳寿命的影响参数

1.2.1 螺栓连接结构疲劳寿命影响趋势

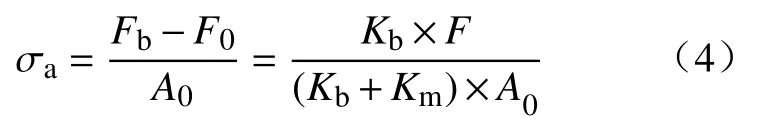

针对一螺栓连接结构,影响其疲劳寿命的主要因素包括应力幅 σa和平均应力 σm。平均应力 σm与螺栓的预紧力F0相关,且满足

式中A0是螺杆截面积。螺栓的型号(即螺杆的尺寸)及初始预紧力的大小均会影响螺杆平均应力的数值。应力幅值与连接结构的工作载荷F0密切相关,可表示为

由式(4)可以看出,增大被紧固件的刚度Km或者减小螺杆的连接刚度Kb都可以降低螺杆应力幅σa的数值[6]。

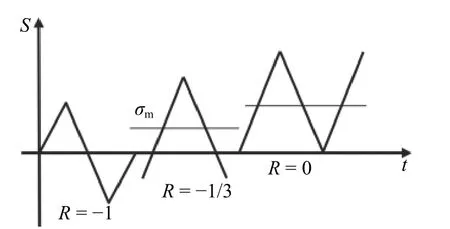

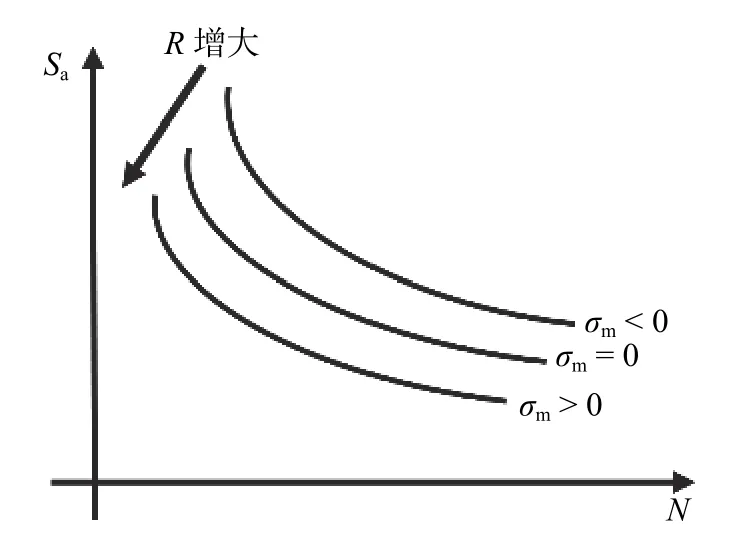

随着平均应力的增大,循环载荷中拉伸部分所占的比重也增大,这会促进疲劳裂纹的萌生和扩展,从而降低部件的寿命。图4 中,σm=0(对应于循环特征R=-1)对应的曲线,就是基本疲劳—寿命(S-N)曲线。平均应力对S-N 曲线影响的一般趋势如图5 所示。可知,当σm>0时,循环载荷有拉伸平均应力,与σm=0的情况相比,S-N 曲线下移。这表示随着平均应力上升,相同的应力幅对应的寿命将缩减,或者相同的寿命对应的疲劳强度将降低,即拉伸平均应力对疲劳是不利的。对于承受交变应力的螺栓连接结构而言,对其疲劳极限影响最大的是应力幅值,平均应力对其影响非常有限[7-8]。

图4 循环特征与平均应力之间的对应关系

图5 平均应力对S-N 曲线的影响

1.2.2 螺杆应力幅 σa的影响因素

当研究到一个螺栓连接结构时,在其初始预紧力及螺杆横截面积已知的前提下,为准确计算其应力幅值,应先获得其被紧固部件的刚度以及螺栓本体的连接刚度。关于螺栓刚度,可以直接运用材料力学即可求得等效的刚度。Bickford 给出了螺杆连接计算的有效长度,并根据该长度计算出了螺杆的连接刚度[9],为

式中:E为螺栓的弹性模量;Le为螺栓的有效长度,等于螺杆长度和一个螺帽的厚度之和。因此,想要减小螺杆的连接刚度Kb,就要降低螺栓的型号,但这与式(3)的结论(显然大型号螺栓会显著地降低螺杆平均应力 σm的数值)相互制约,需要进一步研究来确定最优的螺栓型号。此外,延长螺杆的长度也可以减小螺杆的连接刚度Kb。

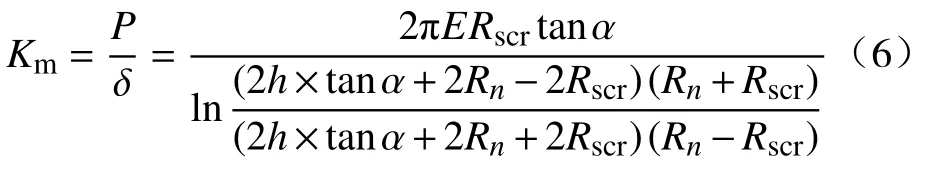

对于螺栓连接被紧固件刚度,目前很多螺栓连接结构刚度的计算背后都是关于影响面积直径的讨论。如图3 所示,假设螺栓作用下,被紧固件内的应力分布可以等效为圆锥形,设板的厚度方向为轴Z,任意平行于Z轴的平面上压力的合力大小为外载荷P。并且垂直于轴线的应力是均匀的,沿轴向是变化的。于是,可得被紧固件等效的圆锥体模型的刚度为

式中:P为外载荷,δ是由于力而产生的形变。由式(6)可知,要想增大被紧固件的刚度 α,就要加大螺栓型号、增厚安装边厚度或延长螺杆长度。此外,据文献[6]的研究结果可知,摩擦因数与被紧固件的刚度也存在正相关关系。并且由于 α的取值,会很大程度上影响刚度的计算值,因此,计算被紧固件的刚度,须先得到 α值,由图3 可知

由式(7))可知,计算 α的数值,转变为研究γmax的大小。所以研究被紧固件的刚度最终就须研究γmax的大小。

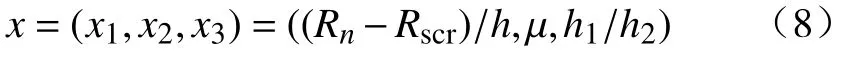

1.3 螺栓连接结构应力幅值影响因素降维

针对螺栓连接结构,由式(4)可知,影响应力幅值的因素多,主要包括螺栓连接刚度、被紧固件连接刚度等,并且被紧固件刚度的影响因素就包括且不限于上下安装边厚度、螺帽尺寸、螺杆尺寸、预紧力、摩擦因数等。若研究其数值时,综合考虑所有因素,无疑此运算是多维数组运算。同时半锥角α取值会导致被紧固件刚度计算具有很强的非线性特征。为有效地根据被紧固件刚度影响参数建立样本与结果之间的映射关系,从而得到螺栓连接结构的应力幅值,本文采用了一种基于物理和数值分析的应力幅值影响因素降维方法。

因为螺帽的半径Rn可以近似认为是螺杆或螺栓孔半径Rscr的1.5 倍[10-11],所以这2 个参数即可等效为1 个参数[12-14]。同时上安装边厚度h1、下安装边厚度h2也会影响半锥角 α的数值。所以,对于一螺栓连接结构,可以将影响半锥角 α数值的因素降维至三维[13-14],即

式中 µ是螺母和安装边之间的摩擦因数。这样便完成了半锥角α 的影响因素基于物理和数值分析的降维过程。对于一螺栓连接结构,可以借助于上述3 个参数完成对半锥角 α的数值分析,也就可进一步结合其他影响因素完成对应力幅值的分析。

2 数值算例的获取与验证

首先,根据螺栓连接结构的二维轴对称模型,在有限元分析软件中分析得到安装边接触应力分布范围,然后,计算得到应力幅值,最后,根据不同参数与应力幅之间的映射关系,通过机器学习模型得到3 个参数与应力幅值间的映射关系。

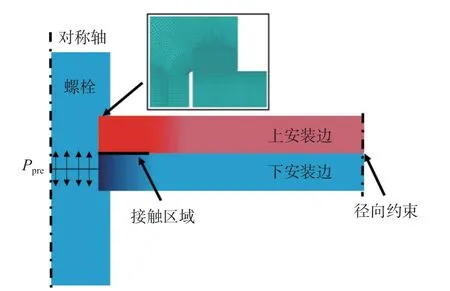

2.1 学习样本获取

为获取学习样本的数据,采用有限元分析软件ABAQUS 建立如图6 所示的螺栓连接结构的二维模型。为减小边界差异对于计算结果的影响,对相应的区域网格进行细化处理。

图6 螺栓连接结构二维轴对称有限元模型

二维模型的接触特性采用有限元软件中的“surface-to-surface”接触算法完成[15]。由于本文研究的是高强度螺栓的疲劳特性,所以安装边材料选取的是钛合金材料,其弹性模量Em=100 GPa,螺栓本体选取的是高强度合金钢材料,其弹性模量Eb=200 GPa。由式(8)可知,安装边接触范围与降维后的3 个影响因素密切相关,即此3 种因素也直接影响应力幅值。本文在进行有限元分析时,只采用M10 螺栓对其进行数值分析,并通过调整式(8)中3 个参数值,进而获取学习样本的数据,分析时螺栓的预紧力定义为P0=500 MPa。

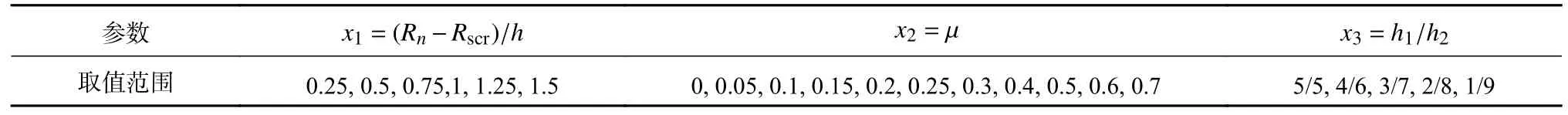

在分析时,将影响螺栓连接结构应力幅值的三因素进行离散,具体参数值如表1 所示。借助图6所示的有限元模型计算得到了330 组数据。

表1 安装边间接触应力分布影响因素取值范围

2.2 采用机器学习模型求解与验证

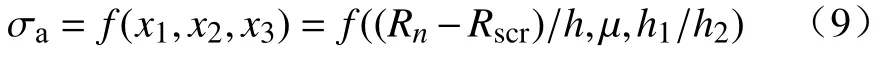

当螺栓与被紧固件的弹性模量、螺杆长度、横截面积等参数确定时,螺栓连接结构应力幅值与x间存在着一定的映射关系,为

为得到此非线性特征较强的映射关系,采用传统的数值分析方法,难以得到其准确的计算结果,且分析过程相当复杂,因此,本文借助机器学习技术解决此难题。首先利用数值模拟技术获得了满足式(9)的样本集合T=为检验机器学习模型预测结果的准确性,样本总集合T可以划分为训练集T1和测试集T2。训练集用于机器学习程序训练得到两者间的映射关系。测试集用于对比机器学习得到的映射关系与数值模拟获得的映射关系f(x)之间的误差,以及各学习模型性能对比,其中对比参数主要包括预测值与数值模拟值间的均方根误差和机器学习模型的学习时间,以便获得计算最快捷、结果最吻合的学习模型。

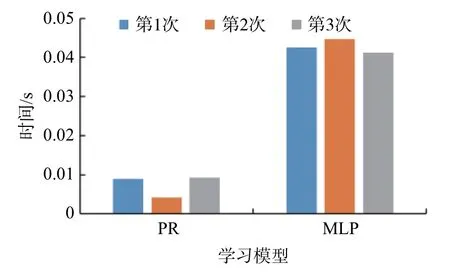

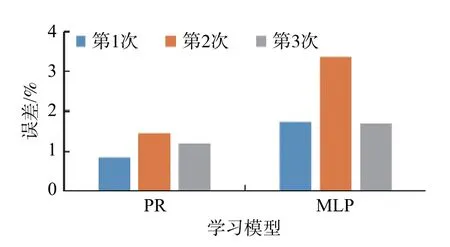

目前应用较为广泛的机器学习模型有神经网络、随机森林、支持向量机等。基于研究对象的映射关系,再结合对模型学习性能指标的考虑,本文选取PR 和MLP[16]回归这2 类模型进行多次学习分析。采用训练集获得了2 类模型的映射关系,然后利用测试集获得了2 类模型的预测结果与数值模拟计算值的误差,以及学习所需时间。2 类模型学习所需时间如图7 所示,其预测值与数值模拟计算值误差如图8 所示。可知,MLP 回归模型所需时间较长,但是不超过0.05 s,2 种模型学习时间均较为短暂。就模型的预测值与数值模拟计算值误差而言,PR 模型得到的预测值与数值模拟计算值的误差低于2%,MLP 回归模型的误差低于4%。

图7 2 类模型学习所需时间对比

图8 2 类模型的预测值与真实值的误差

综上分析可知,利用机器学习技术,对数值模拟得到的样本进行学习,可以得到一个通过上述几种影响参数能够较为准确预测螺栓连接结构应力幅值 σa分布的模型。至此,可以将复杂的计算分析过程集成在一个主程序里面,从而把计算分析封装在后台的运算模块,在保证计算结果准确性的同时,还能很大程度上节约工作时间。

3 高强度螺栓疲劳寿命预测软件开发

疲劳寿命预测软件开发采用图形化编程软件LabVIEW。它具有图形化编程能力和能够调用机器学习程序的能力。LabVIEW 和机器学习的有机结合主要分为2 种方式:1)采用LabVIEW 自带的Labpython 模块,它包括机器学习、图形处理等诸多功能;2)采用LabVIEW 内部与机器学习程序通信的python 节点,通过LabVIEW 内部的python 接口直接调用机器学习模型。基于机器学习功能及开发周期长短等因素的考虑,本文采用第2 种调用方式。

3.1 主程序设计

疲劳寿命预测软件主要具备的功能如下。

1)根据前端窗口输入的关键参数计算出螺栓连接结构中半锥角x1、x2、x3的数值;

2)根据应力幅计算模型,计算出螺栓连接结构的应力幅值;

3)根据应力幅值大小,用户可以根据疲劳考核标准,计算螺栓连接结构的疲劳寿命,并实时显示及存储。

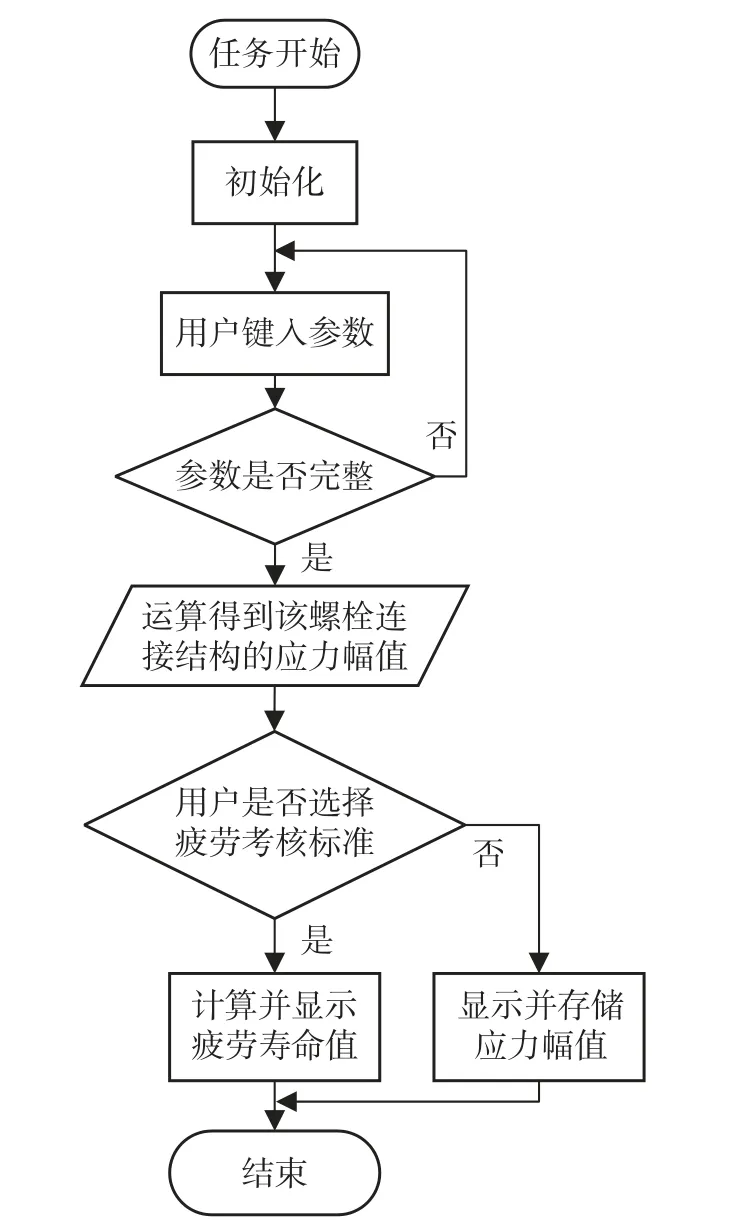

主程序流程图如图9 所示,系统选择python程序版本,将机器学习程序与面板建立通信,根据输入的参数x1、x2、x3,机器学习模型预测出的栓连接结构半锥角 α的数值;然后,根据半锥角 α的数值及输入安装边的其他参数计算出被紧固件的刚度;接着,根据输入的螺栓的弹性模量、螺杆的横截面积、螺栓的有效长度值计算得到螺栓的连接刚度;最后,根据计算得到的刚度值计算得到应力幅值,至此应力幅值计算完成。用户可以自主选择疲劳考核标准,将应力幅值代入对应螺栓连接结构的疲劳—寿命曲线(S-N)曲线中,从而计算出该螺栓的疲劳寿命值。

图9 主程序流程图

3.2 前面板设计

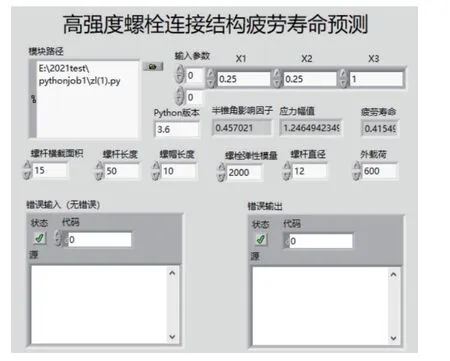

高强度螺栓连接结构寿命预测软件面板设计主要分为2 大部分。

1)设计螺栓连接结构应力幅值预测模块。其原理为根据降维后的3 类影响因素以及输入的螺栓连接结构的相关物理参数,结合对数值计算的样本完成学习及精度测试的机器学习模型,将LabVIEW与机器学习模型结合起来,将复杂的计算过程封装在python 程序中。面板根据输入的螺栓连接结构的各类参数,计算得到螺栓连接刚度、被紧固件刚度。

根据2 个刚度值、外载荷F大小,以及螺杆的横截面积A0计算得到应力幅值,从而得到螺栓连接结构应力幅的计算值。本文采用学习时间较短且预测精度较高的PR 模型进行计算。

经过多次测试的结果表明,从LabVIEW 编制的面板与机器学习模型连接良好,输入各项参数值后,得到的螺栓连接结构应力幅预测值与python 程序预测值完全一致,且与数值模拟计算值相比,其准确度也较高。

2)根据计算得到应力幅值,用户可以根据疲劳寿命考核标准,结合不同疲劳寿命参数的修正因子,对应力幅值进行修正,并通过应力幅值得到应力周期的值,从而得到螺栓连接结构的疲劳寿命。高强度螺栓连接结构疲劳寿命预测软件前面板如图10 所示。

图10 螺栓连接结构疲劳寿命预测软件前面板

4 结论

针对高强度螺栓连接结构,通过将经典参数分析方法与机器学习技术相融合,本文开发了一套能够实时分析高强度螺栓连接系统应力幅值并预测其疲劳寿命的窗口化分析系统。经过学习模型预测结果与数值模拟计算结果的多次对比研究,发现2 种机器学习模型误差都较低,PR 模型得到的预测值与数值模拟计算值误差低于2%,MLP 回归模型误差也低于4%;2 种模型学习时间均较为短暂,MLP 回归模型所需时间较长,但是也不超过0.05 s。在此基础上,采用图形化编程语言,将机器学习模型与LabVIEW 编程语言结合起来,将螺栓寿命复杂的学习及预测过程集成到后台软件处理中,形成了一个界面简单、易于操作的前端窗口。该研究为高强度螺栓连接系统的应力幅值计算及疲劳寿命预测提供了一种操作简单且计算结果精确的工具。