基于LabVIEW 的卧式离心泵故障诊断系统设计

2022-11-11朱荣生

付 强,庄 祥,黄 倩,朱荣生,林 彬

(1.江苏大学流体机械工程技术研究中心,江苏 镇江 212013;2.中国核电工程有限公司,北京 100840;3.核电泵及装置智能诊断运维联合实验室,江苏 镇江 212013)

离心泵是一种工业中常用的旋转机械,因结构简单、体积小、流量稳定等优点,在各领域大量应用,是必不可少的流体输送设备[1]。确保离心泵在机组中工作的可靠性尤为重要,通过对离心泵的故障案例分析,了解到离心泵故障会降低机组的性能,造成能量浪费,同时影响与之关联的设备乃至整个生产系统的稳定性[2-3]。而对离心泵的运行分析可知:由于水力因素[4-5]和机械因素[6-7]的影响,其故障比如磨损、轴承损坏等往往不可避免,造成能量损失、机组停机,甚至安全隐患等后果,这都使得早期的故障检测和识别变得至关重要[8]。

目前,国内外学者对旋转机械测试技术做了大量研究。Zhang 等[9]针对泵滚动轴承的内外圈及滚动体的故障,通过对振动信号进行傅里叶变换,并通过BP 神经网络实现识别。Wang 等[10]针对离心泵的振动信号特征,通过小波变换、粗糙集和PNN 进行分析,提出了一种快速、自动、高精度离心泵系统智能诊断方法。Hancock 等[11]针对液压叶片泵利用小波包分解对立式泵振动信号进行分解,开发了液压叶片泵在线故障检测系统,证明了将小波分析应用于在线泵健康诊断的可行性。Wei 等[12]对大型水泵电机通过电流、温度、振动监测实现了在线状态检测,对故障过程进行了分析,构建了电机振动故障诊断系统。刘小东等[13]针对燃油泵7 种典型故障进行试验,采集其振动加速度信号与出口压力信号,通过支持向量机算法实现故障分类。焦晓璇等[14]基于小波包分析和改进粒子群支持向量机(M-PSO-SVM) 提出对机载燃油泵进行故障诊断的方法,优化了传统的Grid-SVM 和GA-SVM 算法。赵荣珍等[15]以离心泵为研究对象采集振动加速度信号,通过轴心轨迹分析和频谱分析验证了该虚拟系统在实际振动监测中的有效性。游磊等[16]针对轴流泵提出了一种时域和频域的细化分析算法,提高了常见机械故障的测量精度,增强了故障诊断能力。

总结前人的研究发现,研究人员往往只对一种类型的信号采用单一算法作为故障的诊断依据,然而离心泵故障模式众多,仅仅考虑单一信号的诊断方法在实际工程应用中的诊断精度并不理想。本文对离心泵提出一种故障诊断系统,通过对进出口压力、流量、扭矩和转速等信号的实时监测,构建离心泵监测系统,通过轴心轨迹、时频分析、小波包-AR 谱分析提取振动信号特征,由神经网络实现对离心泵的智能化诊断。

1 系统结构设计

1.1 系统框架搭建

LabVIEW 作为图像化编程软件上手快、开发周期短,而且与MATLAB、Python 等软件的结合与拓展方便,因此无论是在故障诊断的工程应用领域还是学术研究领域都得到了广泛的研发与应用。本文基于LabVIEW 搭建了可视化的采集与监测界面,实现对离心泵的实时诊断,构建了针对离心泵的故障诊断系统。

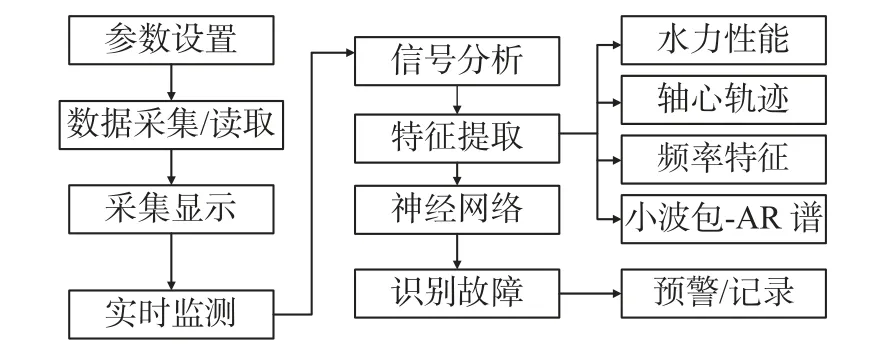

离心泵故障诊断系统分为实时数据采集板块与数据分析诊断模块。实时数据包括振动、扭矩、转速、压力等。振动数据又包括转轴振动位移量、泵体振动速度量与泵体振动加速度。扭矩转速传感器采集电机与泵之间的转速与扭矩,压力变送器及流量计采集泵的水力性能参数。系统整体框架如图1 所示,通过LabVIEW 构成了系统的信号采集、数据分析与故障诊断模块,主要包括对实时信号进行时域参数提取、频域故障特征参数提取、小波包-AR 谱分析以及调用神经网络识别故障特征,最后实现故障预警与诊断过程记录。

图1 系统整体框架设计

1.2 系统硬件选择

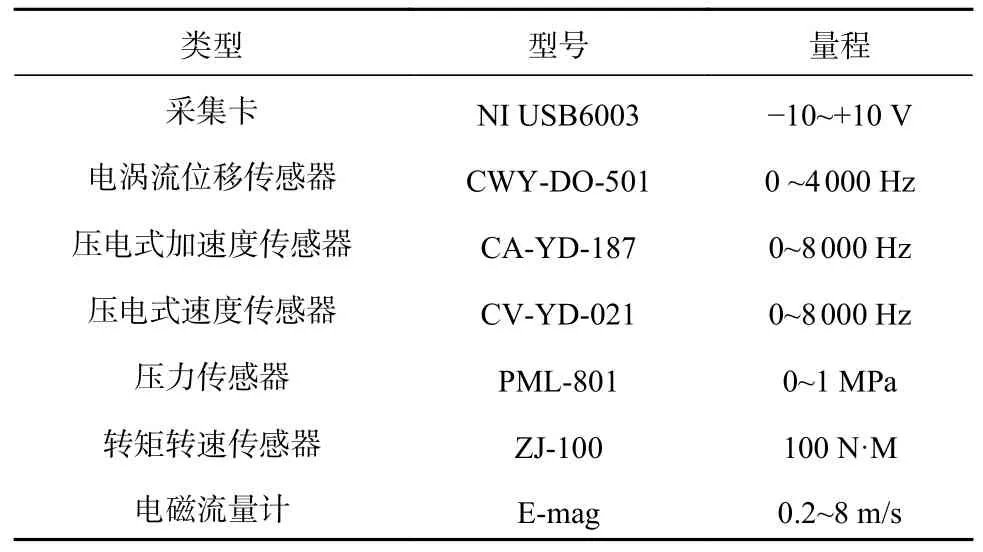

系统硬件主要由振动传感器(包括电涡流位移传感器、压电式加速度传感器、压电式速度传感器)、压力传感器、扭矩转速传感器、电磁流量计、恒流适配器、直流电源、数据采集卡(型号为NI USB-6003)和计算机等构成。硬件系统将离心泵的实时数据转换成模拟电压信号并输入到计算机,通过LabVIEW 构建的软件系统实现对数据的再处理、分析与诊断。本系统选用的硬件设备如图2所示,型号与参数如表1 所示。

图2 系统硬件设备

表1 硬件设备的型号和精度

1.3 实验台搭建

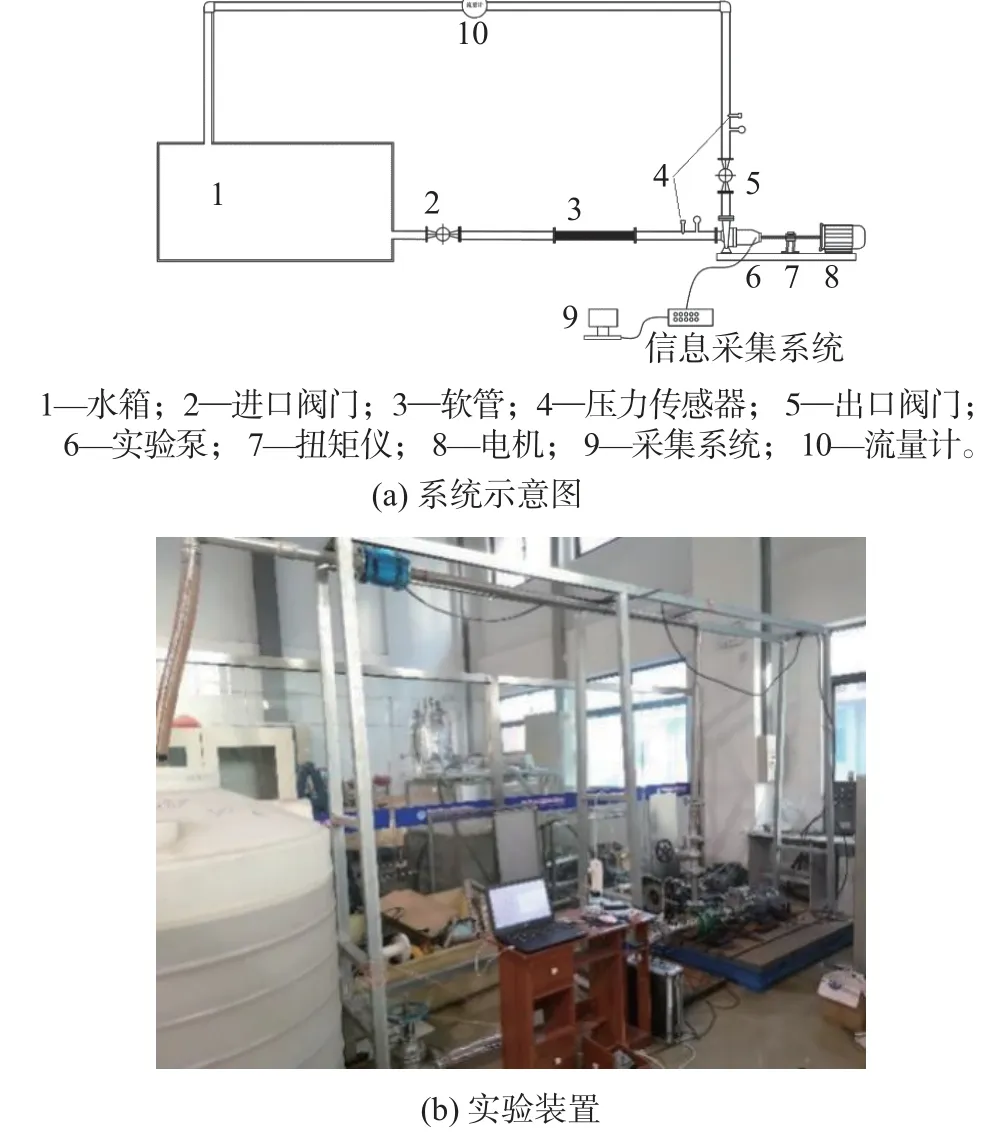

实验泵安装在开式系统中,其系统示意图如图3 所示。

图3 实验系统示意图和实验装置

流量采用在出水管道上的闸阀来控制,并用装在出水管道上的流量计完成流量检测,且上下游垂直管段长度均大于管道直径的20 倍,满足流量计精确使用的要求。振动传感器的安装位置应满足该点信号准确描述设备振动状态的要求,电涡流位移传感器垂直于转轴安装且两只传感器夹角为90°,速度传感器与加速度传感器放置于轴承体的垂直、水平与转轴方向[17]。

2 系统软件设计

2.1 主界面设计

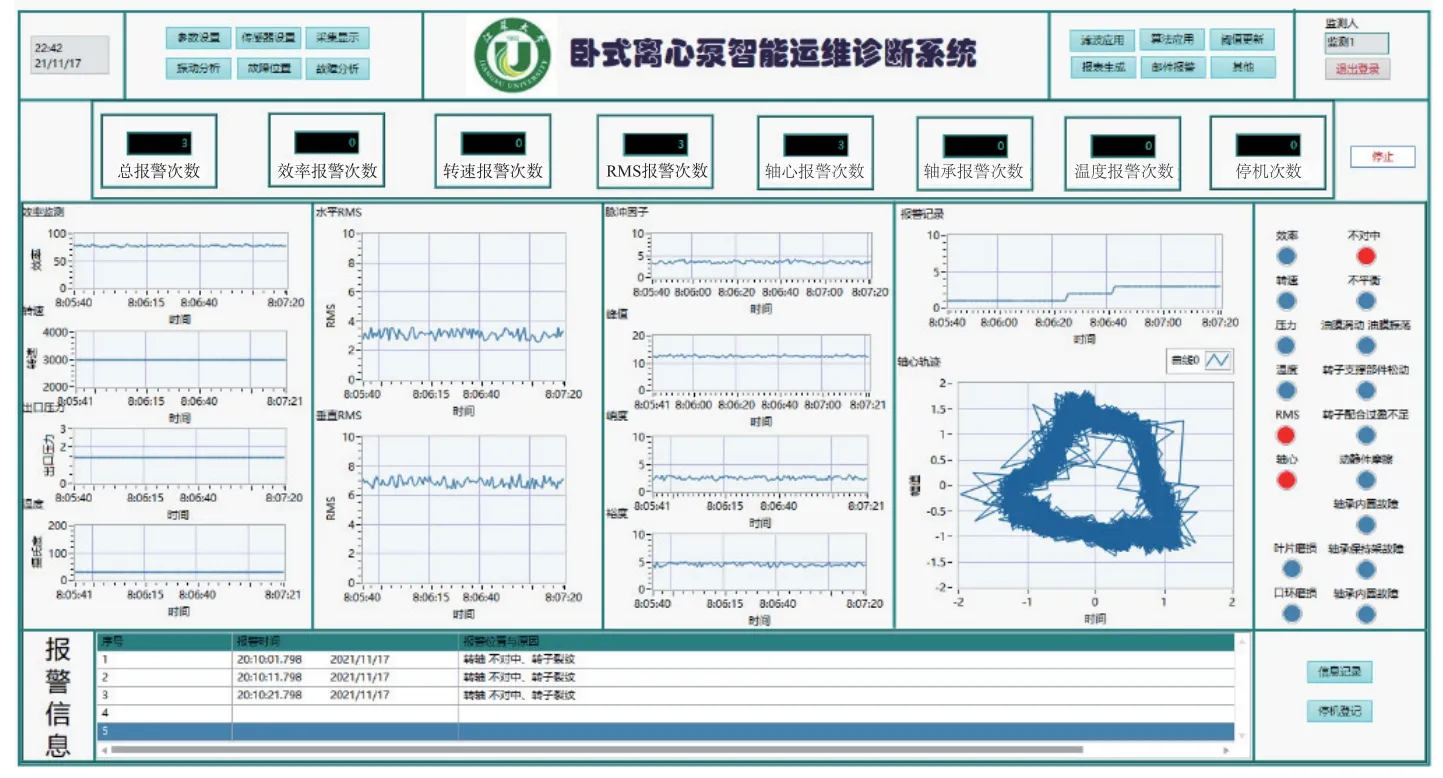

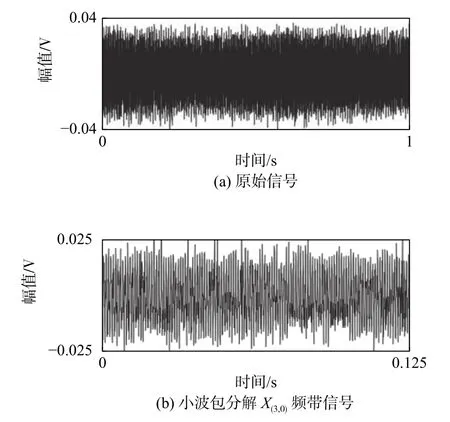

根据系统的总体框架结构,离心泵故障诊断系统是实时多通道采集的诊断系统,在软件设计时主要包括以下几个功能:采集、监测、诊断、报警,软件设计基于LabVIEW 平台。系统主界面如图4 所示,其设计基于模块独立性最强、减少冗余和职能明确的原则,将诊断系统划分为登录、参数设置、传感器设置、采集设置、水力性能监测、振动分析、故障位置与种类分析、滤波应用、算法应用、监测阈值更新、报表生成、邮件报警与其他模块。这样分模块设计明确了工作方向,降低了设计难度,有利于后续程序的升级与修改,最后由主界面整合所有子VI 构成完整的离心泵智能运维诊断系统。

图4 系统主界面

2.1.1 采集界面设计

采集界面主要包括参数设置、传感器设置、采集显示等,参数设置指对泵本身基本参数的设置,如效率、进出口管径等[18]。由于本系统采用的采集方法是模拟电压采集,所有信号经采集卡传输入主机时都是电压信号,因此需要输入灵敏度实现由电压到具体振动单位的转化。采集显示需要包括采集电压、采样频率、采样点数的设置以及采样通道的选择。

2.1.2 监测界面设计

系统的检测界面主要包括对水力性能的实时检测以及对振动大小的监测,通过采集进出口压力、扭矩、转速和流量等实时数据,计算出泵的实时效率[19-20],对参数实时监测并在异常时报警。通过对振动实时数据的时域分析,监测泵的振动状态,拟合振动位移信号实时监测轴心轨迹[21]。

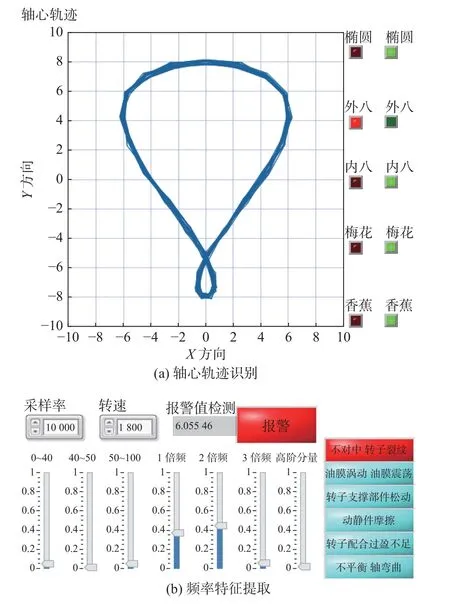

2.1.3 诊断界面设计

诊断系统在子VI 中设计,需建立与水力性能、振动监测结果连接的布尔控件,通过While 循环实现参数异常时诊断模块的自动运行。诊断模块包括对轴心轨迹识别、频段特征分析、小波包-AR 谱分析等,并将诊断结果与报警信息传递至主界面。如图5 所示,通过改进HU 不变矩识别电涡流位移信号拟合的轴心轨迹,通过时域特征判断设备状态,同时根据频率分布特征提取振动信息。

图5 轴心轨迹与频率特征提取

2.2 小波包-AR 谱特征提取

离心泵在故障状态下运行时,产生的故障特征隐含在振动加速度信号里,故障的特征频率也是重要的参考指标。由于振动加速度传感器本身对高频噪声比较敏感,使得频谱峰值多且复杂,通过故障频率分布公式使用频率分析的方法计算的结果不够准确,并且带来巨大的工作量和误差,因此采用一种小波包重构与AR 谱分析特征提取的方法。

小波包分解是对低频信号与高频信号同时进行分解,每一个分解后的小波包都代表着经过平均分割后原始信号频率段的一部分,但每一个小波包含有信号的点数都是上一层小波包点数的二分之一。因此,经过小波包分解后每一个分频段的频域分辨率会提高,时域分辨率会降低。为了避免小波包分解影响对信号的精确分析,对小波包进行重构。

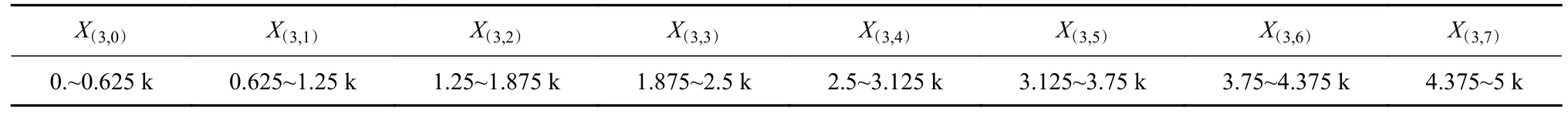

本系统在小波包重构信号后选用AR 谱估计进行分析。AR 谱由于求解方便、线性方程参数的特点被广泛应用。本系统基于小波包重构信号的相关性估计出信号的功率随频率的变化特征,从而用于识别故障。小波包分解的过程是对振动信号进行j层分解,得到2j个小波包系数。由于振动信号采样频率为10 kS/s,因此本系统根据频段长度与采样点数确定j=3,即每段信号得到第3 层等频段长度的8 个小波包系数X(3,i)(i=0,1,…,7)。原始信号时域波形与小波包分解X(3,0)频带时域波形如图6 所示,小波包系数频带分布(Hz)如表2所示。

表2 小波包系数频带分布

图6 原始信号与小波包分解X(3,0)频带信号

每一段小波包信号重构都是单独进行的,重构时将其余频段的小波包系数设置为0,从而得到只含该频段信号特征的时域信号,共得到8 个频段的时域波形。以W(3,i)表示8 个频段小波包系数X(3,i)的重构信号,则总重构信号W可以表示为

通过AR 谱估计对8 段重构的小波包信号进行分析,得到含有特定频率带信息的AR 谱并计算其谱频带能量,分析其特征并归一化处理用于故障诊断。

2.3 BP 神经网络诊断

BP 神经网络是一种多层前馈神经网络,采用的是后向传播学习算法[22]。在前处理中将水平与垂直方向上的振动加速度信号通过小波包-AR 谱计算出共16 个频带信号的频带能量,同时提取频谱分析特征共8 个特征量,因此神经网络[23]输入层为24,输出层为10,经调试后隐含层设置为32。对于振动数据集中每一个实验数据文件,具体的振动信号能量特征提取过程如下。

1)从原始振动数据文件中取一段连续信号作为故障特征提取的样本。

2)对该信号样本进行3 层小波包分解,分解结果得到8 个子频带并重构。

3)对于2)中每个子频带进行AR 谱估计并计算所得各子频带的能量,对所有子频带能量值进行归一化,得到该样本对应的8 维能量特征向量。

4)由于振动加速度的每个监测点都有水平方向与垂直方向,所以每个原始数据文件共16 个频带信号的频带能量特征向量。

5)对实验位移数据拟合轴心轨迹并识别,同时对振动速度数据进行频谱特征值提取并归一化处理,共得到8 个特征向量。

6)重复以上步骤,得到每一种故障状态下的特征向量各30 组。

根据以上方法最终得到每种故障状态下的故障样本组。将上述数据作为训练集训练神经网络并保存网络,通过LabVIEW 调用已经训练好的网络,实现离心泵的实时故障诊断。

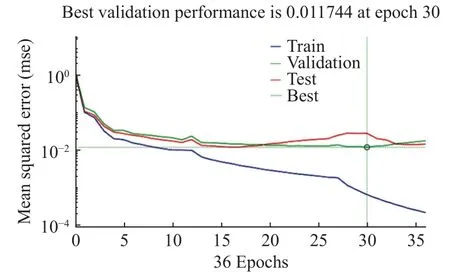

频率分析的特征值可以保留振动信号在低频段的转子振动特征,同时通过小波包-AR 谱分析增加对振动信号全频段特征的捕捉,从而提高了BP 神经网络的识别准确性与效率。如图7 所示,BP神经网络在第30 步就达到最佳验证性能。

图7 BP 神经网络训练收敛曲线

3 实验验证

本文通过对单级单吸卧式离心泵进行实验,对系统进行验证,实验叶轮如图8 所示。

图8 实验叶轮

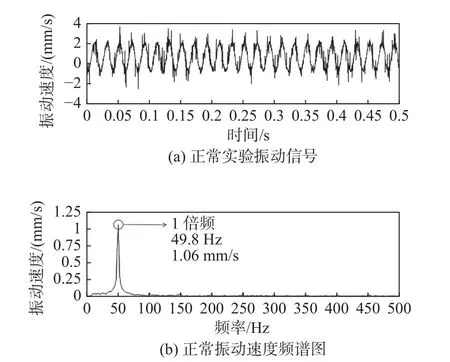

首先,对离心泵在额定转速2 980 r/min 的正常工况下的振动信号进行采集,振动曲线如图9 所示。由图可知振动幅值曲线呈较为规则的正弦波,速度均方根值为2.14 mm/s,根据国家标准[24]规定此时离心泵处于最佳工作范围内。频率曲线以频率为49.8 Hz 的1 倍频为主且峰值较小,整体频带能量较低,X(3,0)的频带能量占全频带能量比例较少。

图9 卧式离心泵正常状态下振动曲线

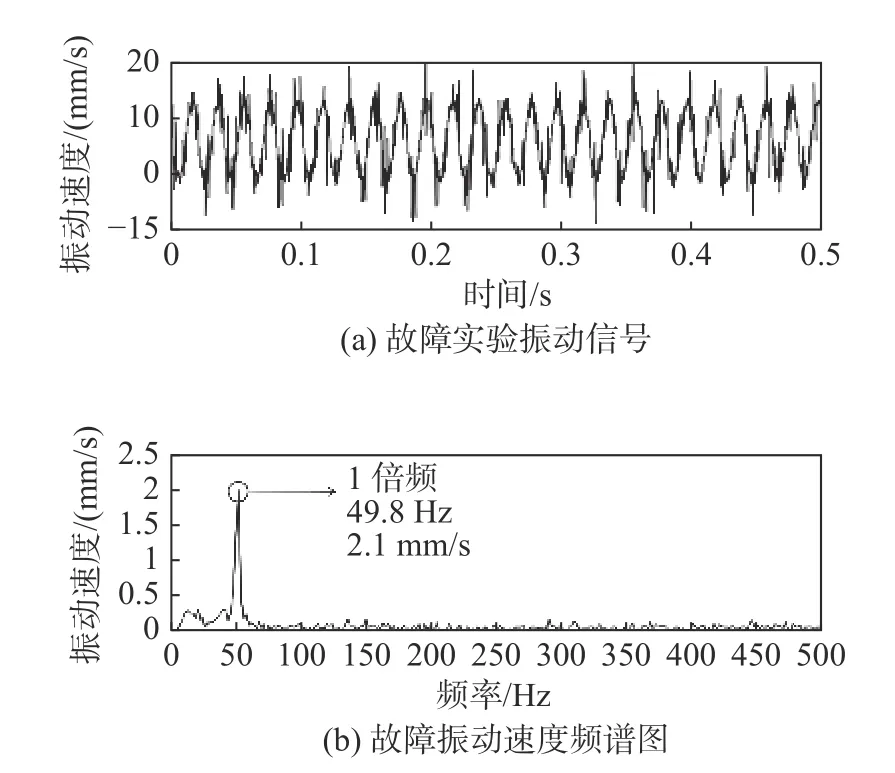

对单叶片磨损工况下的振动信号进行采集,振动曲线如图10 所示。由图可以看出,离心泵振动波形的正弦波波峰变陡,振幅增大,速度均方根值为5.31 mm/s,根据国家标准规定此时离心泵工况低于4.2 mm/s 的验收允许工作范围,属于故障状态。频率曲线以频率为49.8 Hz 的1 倍频为主且峰值突出。与正常工况比较,单叶片磨损工况下的整体频带能量增加,其中X(3,0)的频带能量增加尤为突出,1 倍频峰值明显增加。

图10 卧式离心泵故障状态下振动曲线

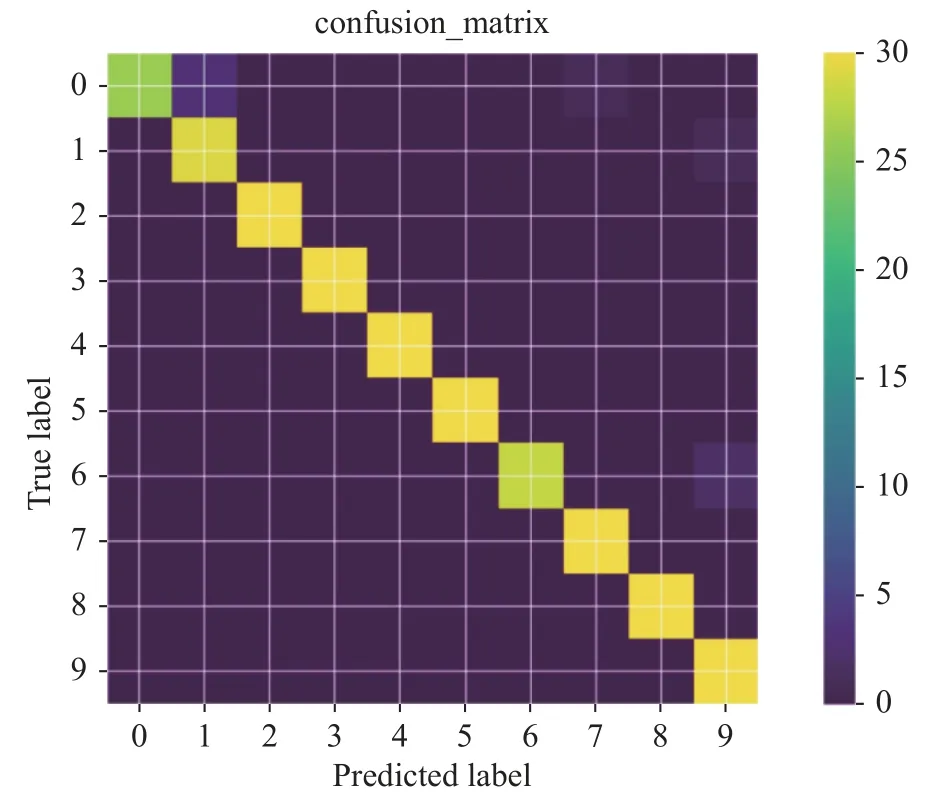

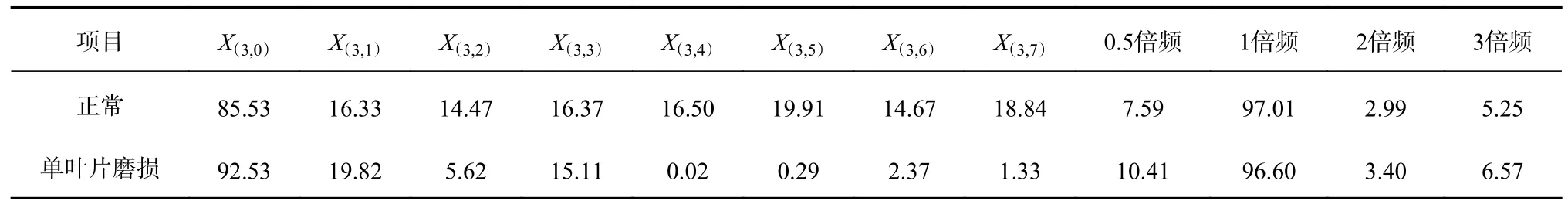

对实验数据进行小波包-AR 谱频带能量提取和倍频特征提取,并进行min-max 标准化处理。表3为正常和单叶片磨损状态水平方向上小波包-AR谱与倍频特征归一化参数。最后,通过BP 神经网络对以上状态进行识别。由图11 BP 神经网络识别的结果可知,训练后的BP 神经网络可以实现对不同状态的分类识别,准确性可以达到96%以上。

图11 BP 神经网络识别

表3 水平方向小波包-AR 谱与倍频特征归一化参数

4 结论

基于LabVIEW 平台设计,结合传感器、采集卡、主机等硬件构建了便携式、易安装的离心泵状态监测与故障诊断系统,通过案例分析与搭建离心泵试验台验证了系统的可行性与准确性。

1)该系统通过对离心泵相关信号的实时数据准确有效地采集、显示和储存,实现了实时监测泵的运行状态。

2)该系统采用小波包重构-AR 谱分析的方法提取特征,并通过神经网络准确高效地实现离心泵故障的智能诊断。

3)实验表明,该系统可实时监测并及时反馈与调整离心泵的运转情况,将故障诊断系统的准确率提高到96%以上,最大程度地降低了离心泵在恶劣工作环境下的安全隐患。