20英尺移动储能冷池传热特性研究

2022-11-11丁扬,王航,姜峰,凌祥

丁 扬,王 航,姜 峰,凌 祥

(南京工业大学机械与动力工程学院,江苏 南京 211816)

当今世界能源形势十分严峻,人类正面临能源供给不足和分配不均的双重考验[1]。为有效解决能源时空分布不平衡问题,基于相变储能技术的移动相变储能装置应运而生。目前绝大多数相变储能材料的导热性能较差,严重影响相变储能装置的充/放能效果,对储能装置进行合理的结构设计以提升其传热性能已成为当前储能领域的研究热点。

尹点、刘丽辉等[2-3]以石蜡作为相变材料(phase change materials, PCMs),研究了PCMs和换热流体(heat transfer fluid, HTF)尺寸对传热性能的影响。由于自然对流强度不同,PCMs的熔化和凝固过程存在较大差异。在其他条件相同的情况下,PCMs层板间距越大、HTF层板间距越小,装置的相变时间就越长,在熔化过程中前者影响更大,而在凝固过程中的影响效果则相反。Kalbasi、程素雅和陈善友等[4-6]对PCMs内嵌翅片的排布方式进行了研究,发现设置翅片可以增加传热深度,从而增强传热效果,但同时也会影响自然对流;翅片的增强作用集中在熔化过程的中期和后期;不恰当的排布方式则有相反的效果。王航等[7]研究了PCMs板片和翅片排布方向对熔化过程的强化效果,结果表明采用横向板片相较纵向板片熔化速度提高约25%,而翅片排布方向的影响不大。

现有研究大多仅针对单一的相变储能单元,较少涉及装置整体传热特性的定量分析。本文旨在研究20英尺相变储能装置的全流程传热特性,并进行强化传热设计,以期为生产实际提供指导。

1 模型建立

1.1 物理模型

本文研究的相变储能装置采用多流程设计,PCMs板片水平放置,换热流体流经板间与板内PCMs换热。PCMs板片宽度相等且在长度方向上宽度保持不变,因此可以将该模型进行二维简化,如图1所示。HTF流道位于PCMs板片两侧,自左向右流动,通过铝合金壁面换热。图中dPCM表示PCMs厚度,dHTF表示HTF流道高度。dHTF和板片壁厚分别设定为6 mm和4 mm,模型长度取流程总长度65 m进行计算。PCMs为正十五烷,HTF为液态水,壁面材质为铝合金,所涉及主要物性参数见表1[8]。

图1 物理模型

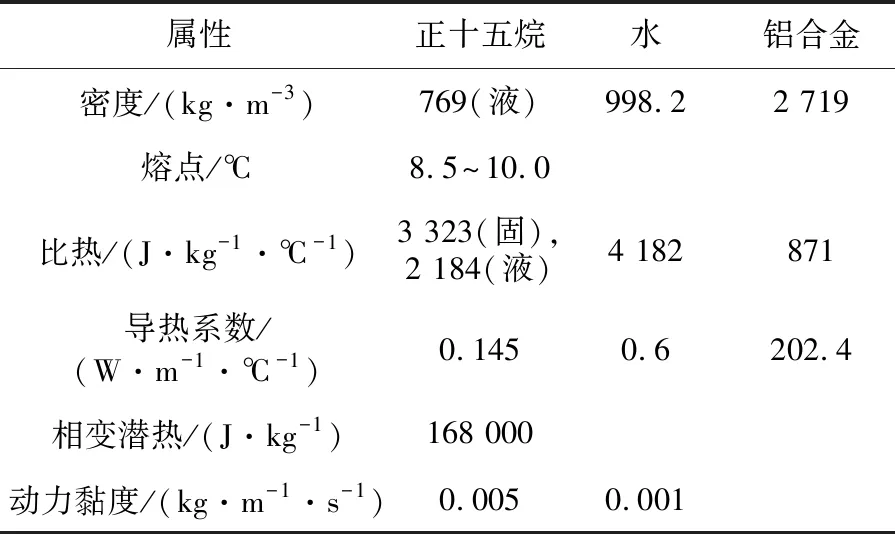

表1 数值模拟涉及的各项物性参数

1.2 模型假定及控制方程

本文采用Fluent内置的焓-孔隙率模型求解相变问题,为方便研究,对模型进行一些理想化假定:

1)PCMs各向同性,流体流动都是非定常、层流、不可压缩和二维的,忽略黏性耗散。

2)PCMs温度线性变化,不发生过冷现象。

3)PCMs处于液态时满足Boussinesq假定,只考虑温度变化引起的密度变化,同时密度的变化不显著改变PCMs的热物性。

基于以上假定,可以得出相变过程的控制方程。

连续性方程:

(1)

式中:ρ为PCMs密度,kg/m3;t为时间,s;u,v分别为x,y方向速度,m/s。

x方向动量方程:

(2)

式中:p为绝对压力,Pa;f为液相分数;ε为防止分母接近0所增加的系数,取1×10-3;σ为连续性系数,用于修正固液相混合物,因此也称为糊状区常数,取5×104。

其中液相分数f按式(3)计算:

(3)

式中:T为PCMs温度,℃;Ts为相变开始温度,℃;TL为相变终止温度,℃。

y方向动量方程:

(4)

式中:μ为PCMs动力黏度,Pa·s;ρref为PCMs基准密度,kg/m3;g为重力加速度,本文取9.8 m/s2;α为PCMs热膨胀系数,本文取0.001 /℃;Tref为PCMs基准温度,℃。

能量方程:

(5)

式中:h为PCMs比焓,J/℃;λ为PCMs热导率,W/(m·℃);cp为PCMs定压比热容,J/(kg·℃)。

2 计算方法及模型验证

2.1 边界条件及控制参数

本文在Fluent中进行设置求解,通过代数离散方法迭代计算得到结果。

凝固过程中系统初温为17 ℃,进口流速vin为0.3 m/s,进口温度Tin为5 ℃;出口设置为Outflow。各计算域交界面设置为耦合传热面,其余均为绝热壁面。打开重力选项,重力方向竖直向下。求解过程为瞬态计算,流程时间为8 h。对PCMs的平均液相分数和温度进行监测,并在PCMs板片长度方向l为65,50,40和30 m处监测HTF出口温度。

压力速度耦合方案选择SIMPLE,压力空间离散格式选择PRESTO!格式,其余为二阶迎风格式。

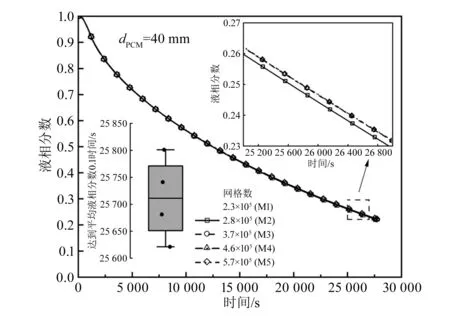

2.2 网格无关性验证

选择dPCM=40 mm进行设定,准备5组密度从小到大的网格采用一致条件计算,得到液相分数随流程时间变化曲线如图2所示。推测模型1(Model 1, M1)网格在流动方向尺寸和纵横比过大,没有得到稳定结果。M2~M5的网格设定对结果影响极小,差异在0.5%以内,网格密度最小的M2是完全合适的。

图2 不同网格数液相分数随流程时间变化曲线

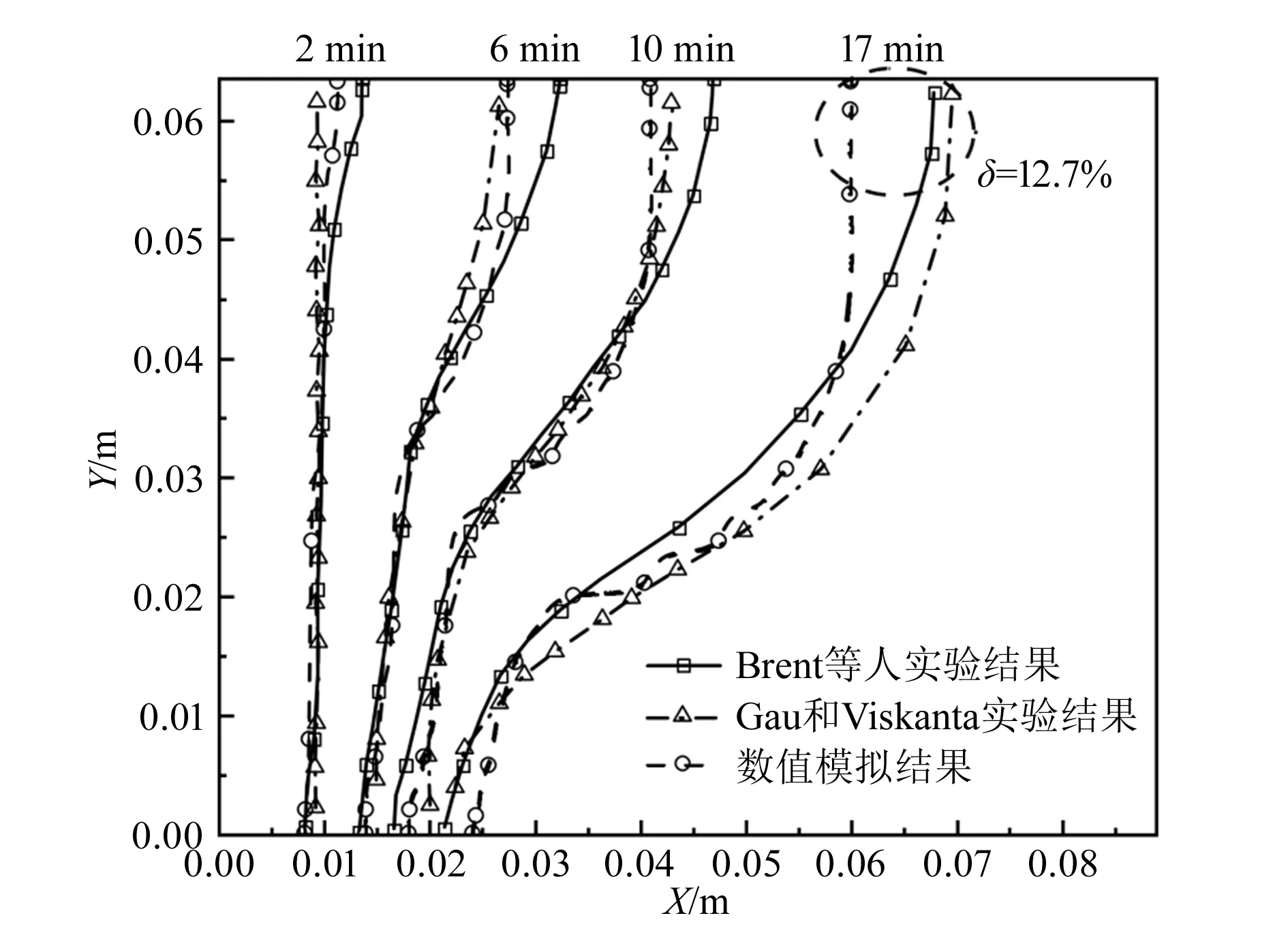

2.3 模型可靠性验证

本文通过追踪纯金属镓熔化过程相界面(液相分数f=0.5)的移动,并与Gau和Brent等[9-10]的实验和模拟结果进行对比,以验证1.2节数值模型在模拟相变问题时的准确性。不同时间相界面的位置如图3所示。金属镓的详细物性参数参考文献[10]。由图可知,大多数时间里本文计算得到的相界面位置与文献结果符合程度很高,而在流程时间17 min时,位置差异达到最大(12.7%)。考虑到含有自然对流的熔化过程非常敏感,细微的参数不同(如糊状区常数等)就会造成不小的结果误差,这样的计算精度在可接受范围内。其他学者的研究中也存在类似现象[11-12]。由此可知,采用该数值方法模拟相变结果是可靠的。

图3 相界面位置对比图

3 传热特性分析及翅片强化传热

大量学者的研究表明,由于主导传热的形式不同,PCMs凝固速度要远低于熔化速度[13-14]。如果以放冷输出时间和温度为基准研究,会出现对应的蓄冷凝固时间过长的问题;但以蓄冷过程为基准,则很容易通过流量改变放冷的输出情况。因此,本文以PCMs蓄冷凝固过程为导向研究相变储能装置的传热特性。

3.1 换热性能系数

为了排除流量、进出口温度以及尺寸差异的影响,找到不同条件下性能最佳的模型,本文引入换热性能系数η的概念,η由式(6)定义。

(6)

式(6)的分母表示可从HTF传递到PCMs的最大冷量,分子则为实际传递的冷量。换热性能系数η可以很好地体现HTF侧的传热效率,进出口温差越大效率越高,PCMs存储的冷量也就越多。当出口温度达到PCMs初温时,储能装置的换热性能达到最理想状态。循环冷水进入设备之前要经过泵送,换热性能系数增大,意味着冷量利用率提高,减少了循环泵送次数和过程能耗浪费。

3.2 PCMs尺寸对蓄冷性能的影响

采用一致的操作条件对不同dPCM设定进行计算,参与对比模型的几何参数见表2。

表2 参与对比模型的几何参数

3.2.1PCMs凝固行为分析

为明确板片内PCMs的凝固过程,绘制M6~M10流程时间8 h出口处PCMs温度在竖直方向变化曲线,并以dPCM=50 mm为例绘制各监测点温度随流程时间变化曲线,如图4所示。本文图中“PCM/HTF/翅片 数字”代表相对应的PCMs厚度/HTF流道高度/翅片间距尺寸,单位为mm。图4(b)中“PCM”指PCMs体积平均值,“65 m”指65 m处的HTF线平均值,其余同理。

从图4(a)可知,只有dPCM=30 mm的模型接近完全凝固,其余模型凝固程度虽然有所不同,但都存在大量处于糊状区的PCMs,即随着dPCM的不断增大,PCMs总凝固速度越来越慢。dPCM=40~70 mm的4组模型位于固相线以下的PCMs厚度相似,均为20 mm左右;同时,中间部分大量未凝固的PCMs温度也非常接近。也就是说,当PCMs达到一定厚度时,各组模型的凝固量几乎相同。

图4(b)中的温度曲线清晰呈现了PCMs的凝固过程,主要经历了以下3个阶段:

1)传热初期,PCMs呈纯液态,PCMs初温和HTF进口温度间存在12 ℃的差值,短时间PCMs内部温度梯度较大,在自然对流的作用下热量交换也较为频繁。从图中表示PCMs温度的曲线可以看到这个阶段大约持续了1 300 s,随后才发生明显转折。该阶段为对流传热主导的显热蓄冷,液态PCMs与金属壁面直接接触,传热速率较高。

图4 PCMs凝固行为曲线

2)1 300 s转折点后,PCMs进入相变潜热蓄冷阶段,温度保持在相变点附近。此时起直至2 500 s时,温度不再显著变化。HTF温度仍处在高位,并经历了一段时间的迅速下降。此时PCMs温度尚未降到很低,和HTF温差较大,对传热推动力影响不大;且壁面附近率先凝固的PCMs层还很薄,不足以主导总体的传热形式为热传导。但是,该阶段PCMs温度梯度逐渐减小,自然对流强度渐弱。

3)流程时间为2 500 s左右时,HTF温度下降的趋势被打断,固态PCMs增厚,与HTF直接换热的PCMs温度已经非常低,传热推动力大大下降。又因为PCMs较低的热导率,内部液态PCMs无法与HTF形成有效传热,相距数十米的监测点间温差仅有0.1 ℃左右。图4(a)显示了在此阶段内,靠近壁面率先凝固的PCMs内部温度线性分布,符合热传导传热特征,且温度梯度很大,近乎达到隔热的效果。在固态PCMs的包裹下,中间糊状区PCMs温度几乎相同,换热接近停滞。这一阶段长达7个多小时,占总流程时间近90%,热传导为主要热量交换方式。

3.2.2不同PCMs尺寸凝固过程对比

具体对比不同PCMs厚度对传热性能的影响,绘制各模型HTF换热性能系数柱图和壁面热流密度曲线,如图5所示。

图5 不同dPCM凝固过程对比

图5清晰地展示了不同模型的换热性能系数和实际通过壁面交换的热量,流程长度越长、dPCM越大,换热性能系数η越大,单位时间内HTF传递给PCMs的冷量越多。从变化幅度上看,η值的增幅要远小于dPCM的增幅,从40 mm到70 mm,dPCM增大了75%,换热性能系数在基数很小的情况下只增加46%,即dPCM越大,HTF侧的传热越饱和,PCMs侧的传热限制影响也越大。包括完全凝固的30 mm PCMs,全流程时间dPCM相邻模型热流密度差异均在4%以内,存储的冷量都非常接近。只有30 mm PCMs在过程末期完全凝固后再次进入显热蓄冷,PCMs温度逼近HTF进口温度,热流密度又经历了一次显著下降。据此可以得出结论,由于热传导导热系数的限制,大的dPCM设定在有限时间内无法显著存储更多冷量。

3.3 HTF尺寸对蓄冷性能的影响

3.2.2节通过定性分析发现,dHTF=6 mm时传热即饱和。但为了使研究更加严谨,选取dPCM=40 mm,设定3组dHTF为10,14,18 mm的模型,命名为M11,M12,M13,与M7进行对比。仅出于验证目的,流速保持0.3 m/s,流程时间5 h。绘制液相分数随流程时间变化曲线,如图6所示。

图6 不同dHTF液相分数随流程时间变化曲线

图6的液相分数曲线主要聚焦于PCMs相变状态,详细数据的对比无法看到明显差异,更大的dHTF(即更大质量流量)只能带来2.5%以内的凝固速率提升,这也进一步证实了3.3节开头关于HTF侧传热饱和的结论。

3.4 强化传热设计

3.4.1翅片强化模型

在PCMs板片内部添加翅片,可以减少热分层区域面积、增大传热速率、加速PCMs凝固。由3.2和3.3节已知传热主要受限于PCMs侧,传热壁面仅能影响到很小的范围,于是在PCMs板片长度方向增设纵向翅片成为一种选择。翅片的使用起到强化传热的作用,能够加快相变进程,从而可以采用更大的dPCM设置,使得储能密度大大提高。

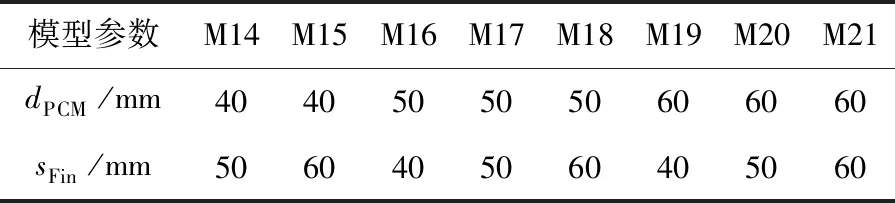

本文提出一种新的PCMs板片,其设计结构简图如图7所示,翅片厚度TFin设置为3 mm。对dPCM=40~60 mm的模型进行翅片增设,模型参数见表3,表中sFin为翅片间距。

图7 翅片强化模型

3.4.2翅片排布对蓄冷性能的影响

为了直观显示翅片对传热的强化效果以及翅

表3 参与对比模型几何参数

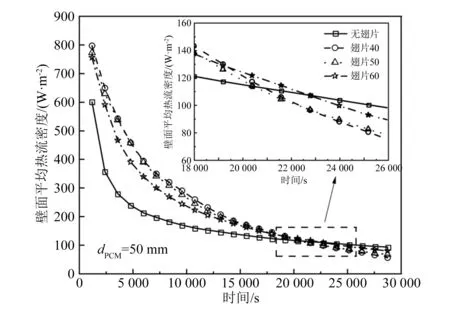

片排布的影响,取dPCM=50 mm的M16~M18和没有翅片强化的M8进行对比,绘制壁面热流密度随流程时间变化曲线,如图8所示。

图8 不同翅片排布壁面热流密度

从图中可以看到,翅片的强化效果非常明显,壁面热流密度大大提高。与未设翅片的M8相比,凝固过程前期增幅最大达到66.7%(200 W/m2),翅片间距越小,传热速率越高。随着过程进行,靠近壁面和翅片的PCMs逐渐凝固,PCMs侧的传热限制开始显现,传热速率下降,且翅片间距越小的模型下降趋势更为剧烈。过程中后期,各组的热通量曲线发生交汇,传热速率趋同,而到了末期,翅片间距越小,传热速率越低。由于这几组模型板片内的容积是固定的,翅片间距越小,翅片数越多,相应的PCMs体积就越小,可以吸收的总冷量也越少。如果将计算流程时间无限延长,热流密度曲线最终都会归于0,曲线和x轴围成的面积表示HTF通过单位面积壁面传递给PCMs的总冷量,因为翅片越少的模型PCMs量越大,可以存储的总冷量也会更多,围成的面积自然更大。但蓄冷时间是有限的,图中仅8 h的流程时间里,翅片密度较大的模型前期传热速率存在较大优势,对实际使用的优化效果更为明显。

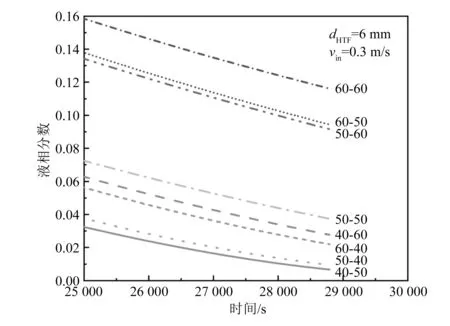

综上可知,增设翅片能够显著加快本文所建模型的凝固速度,在此基础上进一步对比研究可获得最合适的翅片排布和PCMs尺寸设计。将所有经过翅片强化的模型纳入对比,绘制M14~M21液相分数随流程时间变化曲线和HTF换热性能系数柱图,如图9和图10所示。为了便于表达,将各组模型参数简化为“dPCM-sFin”的形式直接标注在图9中。

图9 不同dPCM和翅片排布液相分数随流程时间变化曲线

图10 不同dPCM和翅片排布HTF换热性能系数

显而易见,相邻翅片间面积(实际三维模型中为体积)越大,凝固速度也就越慢。且不管PCMs总量多少,都保持着一致的趋势。翅片间面积相等的几组凝固速度非常相近,如40-50和50-40、50-60和60-50、40-60和60-40,差距在3%以内。在其中两对模型中,dPCM值更小的一组融化速度略快,只有一对模型中sFin值更小的一组凝固速度略快,造成这种差异的原因可以归结于不同的结构尺寸设定导致水平和竖直方向的对流强度、壁面温度产生差异。这与3.4.1节的结论一致,即各模型传热壁面能影响到的距离是近似的,与PCMs总量关系不大。

HTF换热性能系数呈现出的趋势则与凝固速度不同。从图10可以看到换热性能系数与PCMs总量存在相关性,大致为PCMs厚度越大、翅片间距越大,换热性能系数越高。但也存在例外,例如60-50的换热系数要大于60-60,即当翅片达到一定间距时,传热效果会下降。翅片间面积相同的模型虽然总凝固速度近似,但显然PCMs厚度大、翅片间距小的蓄冷量更大,循环冷水过程中所浪费的泵送能耗也较少,更为节能环保。

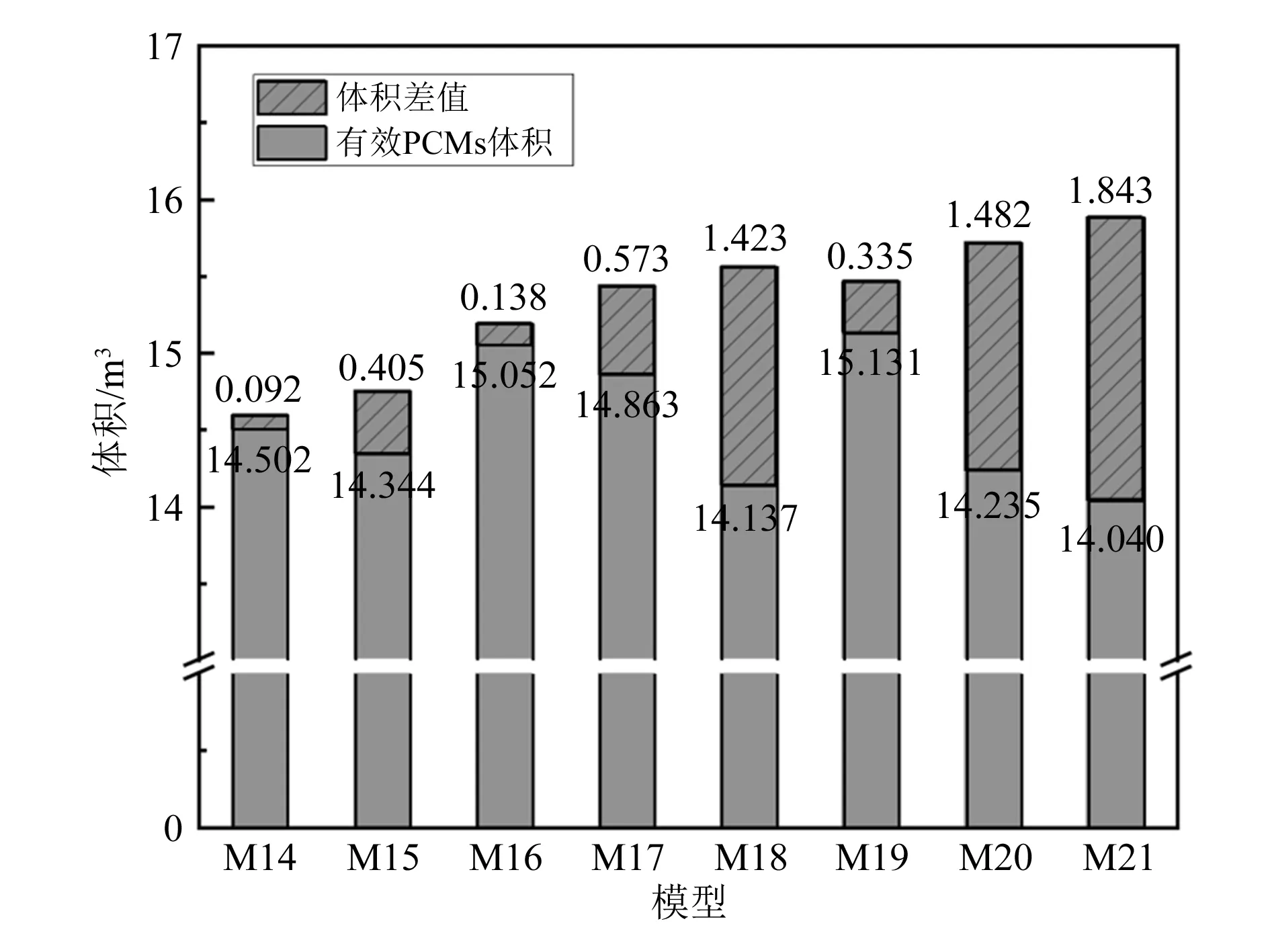

相邻翅片间面积较小的5组模型在8 h内接近完全凝固,凝固速度与未加入翅片的30 mm PCMs类似,而蓄冷量却提高了约15%。计算出M14~M21的总PCMs充装量,将该数据和流程时间8 h时的液相分数相结合,得到充装量和固相分数乘积,称之为“有效PCMs体积”,即进入潜热阶段存储了较多冷量的PCMs,如图11所示。

图11 有效PCMs体积

这一计算结果虽然仅是孔隙率概念上的“有效PCMs体积”,但却可以直观地表征相变储能装置存储的冷量多少,图中顶部划线数据柱是PCMs充装量减去有效PCMs体积后的差值。M19的有效PCMs体积在所有组别中最高,占比达到97.8%;60-40的翅片间面积设定也较为适中,总凝固速度和换热性能系数均处在较高水平。无论从凝固时间、储能密度还是经济性考虑,PCMs厚度60 mm、翅片间距40 mm的模型M19都有着不小的优势。

4 结束语

本文通过数值模拟,分析了PCMs的凝固行为特征,可知dPCM越大,凝固速度越慢,凝固效果越差。由于PCMs侧对传热的限制明显,改变dPCM和dHTF(流量)均不能有效改善蓄冷性能。为强化传热,本文设计出一种在PCMs板内嵌入翅片的设备模型。翅片的加入使得相同时间内的PCMs凝固量提高近50%。平均凝固时间仅与相邻翅片间面积大小有直接联系,面积越大,凝固所需要的时间越长,更大的PCMs量也带来了更大的蓄冷量和更小的泵送能耗浪费。综合考虑设备储能密度、储能时间和PCMs的凝固效果,PCMs厚度为60 mm、翅片间距为40 mm的强化传热方案效果最优,可以在约6 h时达到液相分数0.1,8 h完全凝固,凝固速度提升44.6%。