厚板厂冷矫直机辊缝控制逻辑优化和运用

2022-11-11庞光耀谢清新

庞光耀,谢清新

(宝山钢铁股份有限公司宝钢湛江钢铁有限公司,广东 湛江 524072)

在宽厚板的轧制、冷却、运输中会因为种种因素导致钢板产生形变从而导致钢板出现边浪、扣头、翘头以及中间高突等板形缺陷。为了保证钢板的平直度,在宽厚板的轧制、剪切后增加了矫直工艺,该工艺的核心设备就是冷矫直机。冷矫直机通过将钢板先弯曲后拉直的方式消除钢板内部的残余应力使钢板达到用户对成品钢板的平直度要求。

湛江钢铁厚板厂1#冷矫直机布置在厚板厂的精整区域内。与同类型矫直机相比,该矫直机具有矫直范围宽、屈服强度高、动态矫直力大等特点。冷矫直机辊缝调整控制的现场电气控制由TDC(Technology Drive control)控制系统完成,其机械控制则由液压伺服控制系统完成。该冷矫直机在辊缝调整时常会出现主液压缸动作位置超偏差的情况,特别是在进行厚板矫直穿带模式下尤为明显。通过优化改进冷矫直机辊缝调整控制来减少主液压缸动作位置超偏差,可确保矫直工艺的顺利进行。

1 冷矫直机的基本结构

湛江钢铁厚板厂1#冷矫直机是由西马克设计制造的九辊式矫直机,其矫直宽度范围为1 300~4 100 mm,长度范围为4 000~26 000 mm,厚度范围为8~50 mm,屈服强度达到1 400 MPa,动态最大矫直力达到42 000 kN。该矫直机具有矫直范围宽、屈服强度高、动态矫直力大等特点,通过辊缝调整来调整液压缸产生矫直力。

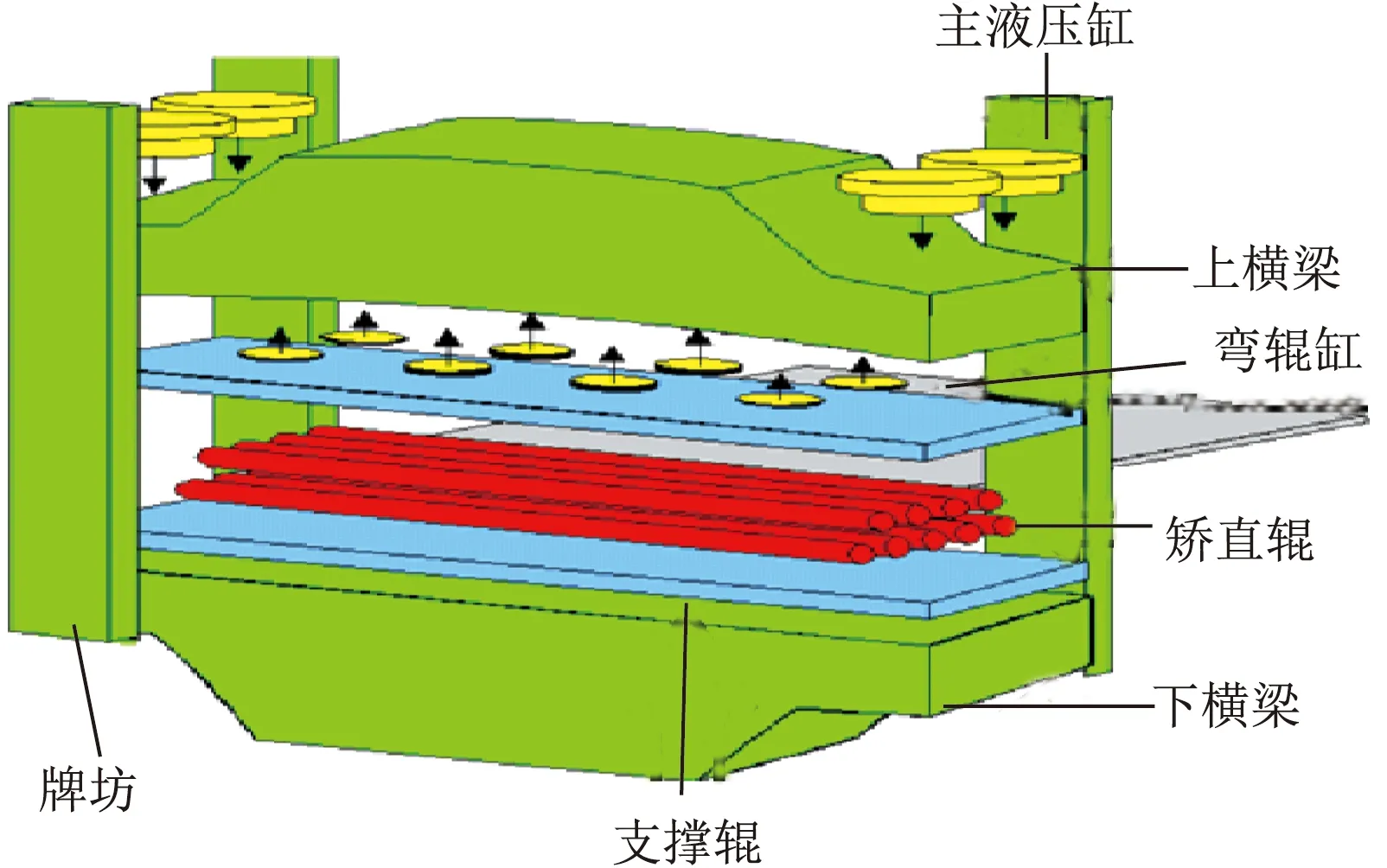

冷矫直机由上下辊系和两个牌坊组成,上辊系由上横梁、2个平衡液压缸、4个主液压缸、8个弯辊液压缸、4个上矫直辊液压缸及其斜楔机构、4根矫直单辊及其支撑辊组成;下辊系由下横梁、5个上矫直辊液压缸及其斜楔机构、5根上矫直辊及其支撑辊组成。具有左右倾动、前后倾动、5/9辊矫直以及弯辊补偿等功能。图1为冷矫直机部分机械结构的布置图。

图1 冷矫直机机械结构布置图Fig.1 Cold plate leveler machinery arrangement diagram

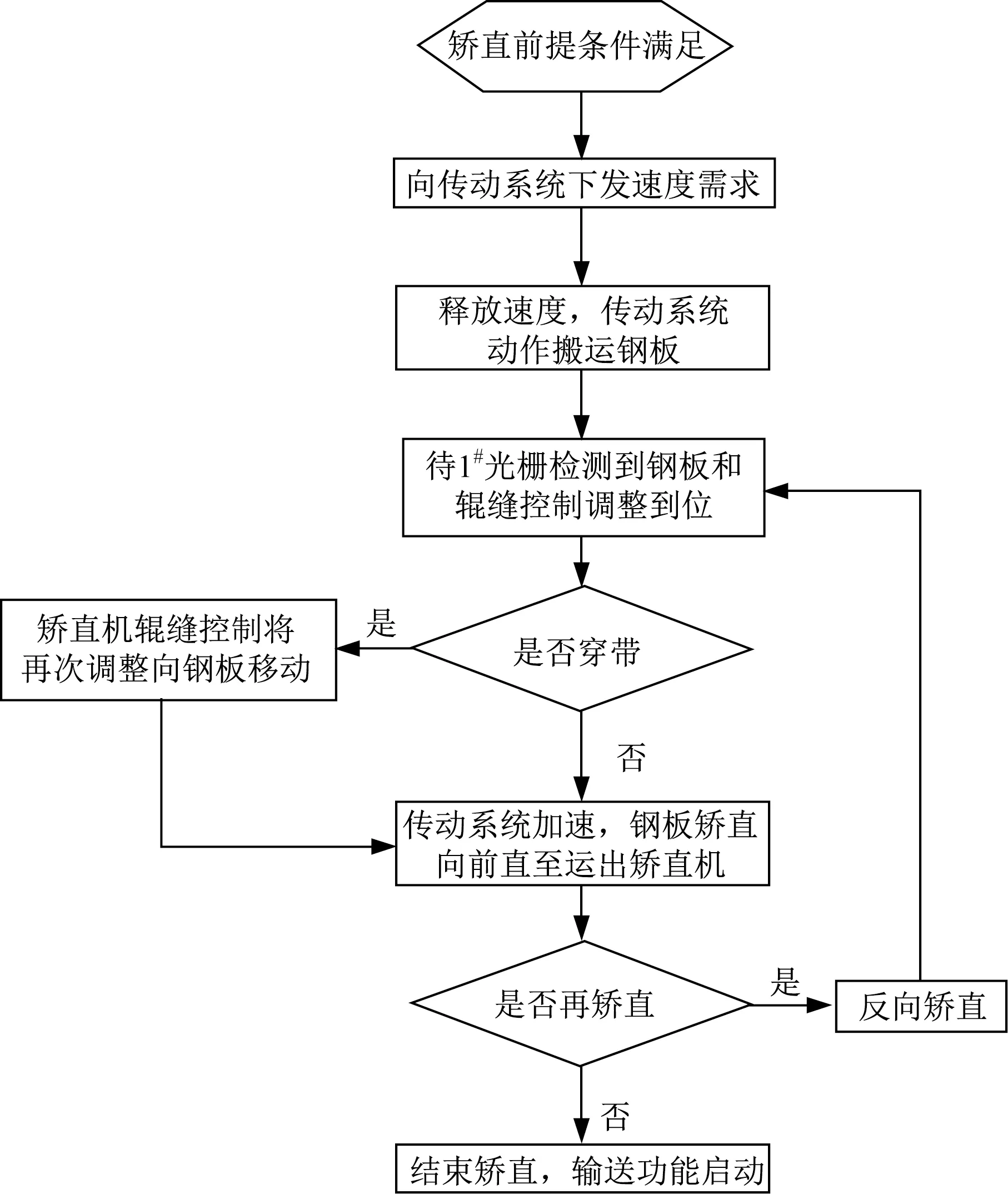

图2为矫直顺序控制逻辑示意图。

图2 矫直顺序控制逻辑示意图Fig.2 Leveler sequence control logic schematic diagram

冷矫直机电气控制由2级矫直模型控制、1级现场电气控制及现场执行反馈部分等三大部分组成。2级矫直模型控制由模型计算电脑独立完成,1级现场电气控制由TDC系统、ET200站、操作面板等组成,现场执行反馈部分主要由电磁阀、伺服阀、电动机、光栅、压力传感器、位移传感器等组成。

冷矫直机电气控制工作流程为:2级矫直模型控制根据1级现场电气控制上传的钢板信息进行计算获得力矩设定、液压缸位置设定等设定值,再将各个设定值下发给1级现场电气控制;1级现场电气控制根据设定值控制电磁阀和伺服阀移动各个液压缸位置;现场执行反馈部分反馈伺服阀开口度、液压缸压力值及其位置值等反馈值;1级现场电气控制根据反馈值与设定值对比判断辊缝控制是否到位,若辊缝调整到位则让钢板进入矫直机完成矫直工序[1]。

冷矫直机电气控制的大部分工作由1级现场电气控制完成,为此在控制系统中增加了冷矫直机矫直顺序控制,其控制步骤如下:①所有的矫直前提条件必须满足速度需求,液压系统、传动系统、自动控制系统正常。②向传动系统下发速度需求,选择矫直模式(自动或半自动,穿带或非穿带)。③释放速度,传动系统动作搬运钢板。④释放矫直机,待1#光栅到检测钢板和辊缝控制调整到位。⑤穿带调整,如果选择了穿带方式,矫直机辊缝控制将再次调整向钢板移动。⑥传动系统加速,钢板矫直向前直至运出矫直机。⑦生产人员判断钢板是否仍需矫直,若需要矫直则反向矫直,若不需要则直接输送钢板到下一工序。⑧反向矫直功能,为下次矫直自动反向调整矫直机,自动开始反向矫直钢板,接步骤③进行反向矫直。⑨输送功能,自动调整矫直机到输送位置,开启输送请求,开启矫直机,关闭矫直机速度,再用传动系统速度主控输送钢板[2]。

冷矫直机矫直顺序控制中最主要的就是辊缝调整控制,只有辊缝调整控制正常才能保证矫直顺序控制的正常进行。辊缝调整控制主要体现在矫直顺序控制过程中的上述矫直顺序控制逻辑示意图(图2)的第3步和第4步,其控制顺序如下:①冷矫直机发送数据给模型机,请求矫直的辊缝设定位置。②模型机计算出模型下发矫直的辊缝设定位置给冷矫直机控制系统,控制系统控制液压阀动作。③冷矫直机将主液压缸、弯辊缸、单辊液压缸动作到设定位置,其动作主要通过液压系统中的伺服阀控制实现,而后控制系统进行判断液压缸是否动作到位,若动作到位则发送准备好信号给予矫直顺序控制让其执行下一步。④若冷矫直机选择穿带模式,则在钢板进入矫直后主液压缸将再次调整,控制系统再次进行判断液压缸是否动作到位,若动作到位则发送准备好信号给予矫直顺序控制让其执行下一步。

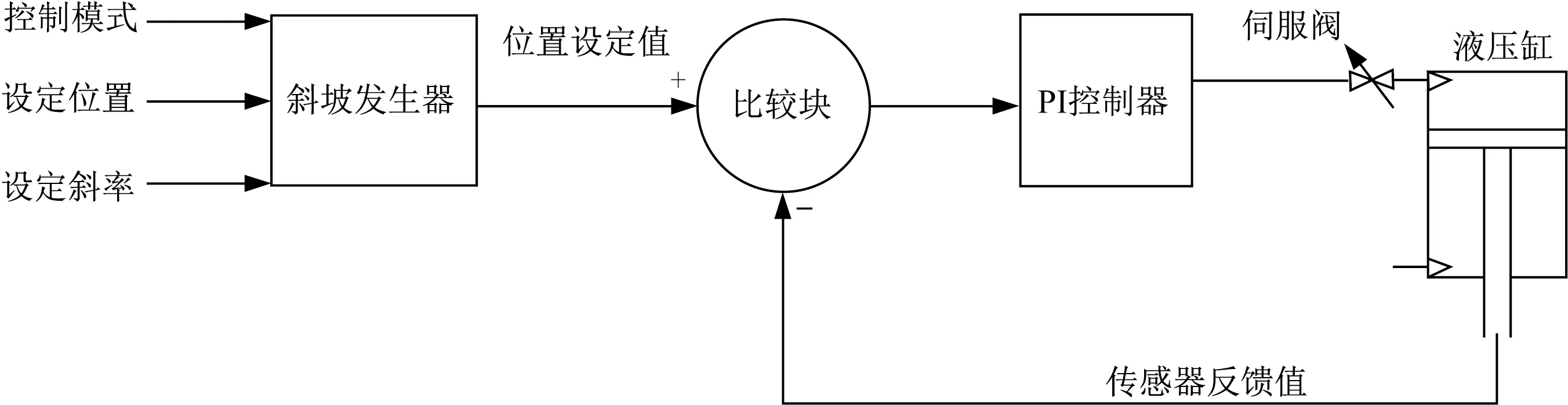

冷矫直机辊缝调整控制主液压缸伸缩,实现矫直机上辊盒的抬升和下降,达到控制辊缝目的。每个主液压缸活塞杆上都装有位移传感器,用来检测主液压缸的实际伸缩量,并折算成实际上辊盒下压和提升量,也即实际辊缝值。实际辊缝值与设定的辊缝值进行比较,然后通过PI 控制器进行调节,获得伺服阀开口度的值。控制模型将伺服阀的开口度值换算成控制现场伺服阀开口度的电流,以达到通过控制液压流量和方向,从而控制主缸伸缩[1]。其中斜坡发生器运作模式为:接收模型下发位置设定值和设定斜率,根据位置设定值和设定斜率计算出位置设定值,设置控制模式为跟随动作模式时激活斜坡发生器正常发出位置设定值。图3 为辊缝控制逻辑示意图。

图3 辊缝控制逻辑示意图Fig.3 Gap control logic schematic diagram

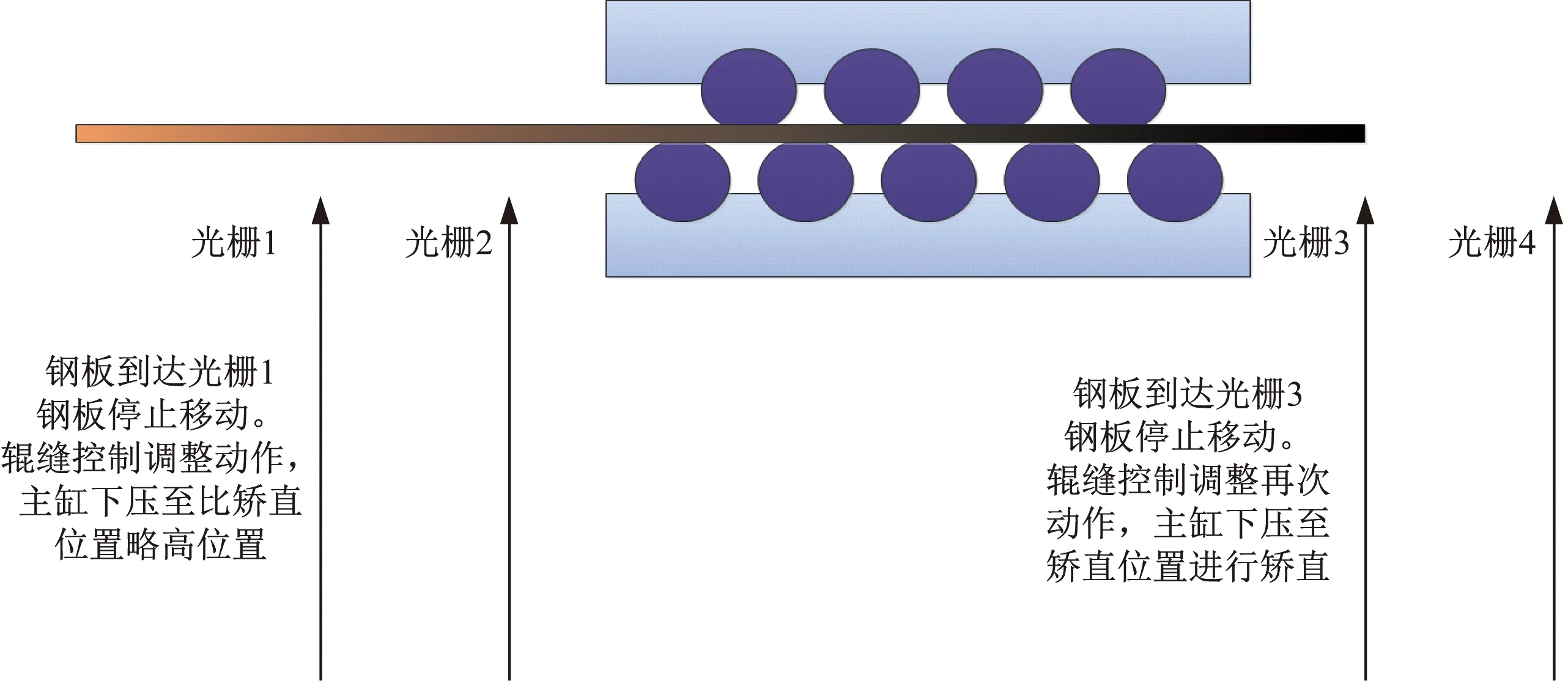

厚板厂冷矫直机在矫直高强度厚钢板时矫直模型会选择穿带模式进行矫直。图4为矫直穿带模式示意图。在使用穿带模式进行矫直时,辊缝调整控制会控制辊缝比设定矫直位置高,然后将钢板往矫直机搬运,待钢板头部搬运至出口3#光栅位置时钢板停止移动,辊缝调整控制再次动作直至使辊缝至模型设定值,确认实际位置到达设定位置后传动系统动作将钢板进行矫直。与其他矫直模式相比穿带模式需进行辊缝调整控制次数多。

图4 矫直穿带模式示意图Fig.4 Leveler threading mode schematic diagram

2 问题分析

湛江钢铁厚板厂1#冷矫直机在辊缝调整时常会出现主液压缸动作位置超偏差的情况,特别是在进行厚板矫直穿带模式下尤为明显。辊缝调整控制主缸下压过程中4个主液压缸水平偏差超出设定范围导致矫直顺控中断。辊缝调整控制液压缸动作过程中伺服阀速度设定值丢失导致液压缸无法动作,进而导致超差报警打断矫直顺控。

经过现场调查及现场PDA数据分析,得出以下几方面原因:①冷矫直机的主液压缸在行走时存在卡阻或液压缸存在内泄情况。②冷矫直机主液压缸的液压阀、伺服阀存在缺陷无法达到设定开口度,导致行走速度不一致。③冷矫直机主液压缸的检测元器件反馈存在缺陷导致主缸位置无法正常反馈。④冷矫直机辊缝调整控制在切换各种控制模式时控制逻辑存在缺陷,斜坡发生器未激活导致位置设定值无法正常发出,最终使得主液压缸行走速度不一致,甚至主液压缸不动作。⑤冷矫直机矫直模型下发的主缸移动设定斜率与伺服阀的控制冲突,导致控制冷矫直机辊缝调整的控制无法良好地控制液压缸动作,最终导致4个液压缸之间偏差过大。⑥冷矫直机辊缝控制逻辑中位置设定值与传感器反馈值比较块的控制逻辑存在缺陷,产生液压缸动作到位的误判断,最终导致个别液压缸无法动作。

在现场进行检查及测试后,确定主要问题出现在④⑤⑥中。在冷矫直机辊缝调整控制在穿带模式主液压缸二次下压时,需保持4个主液压缸水平下压,若4个主液压缸位置超出偏差设定值则会触发主缸倾斜报警中断矫直顺控。同时为避免主液压缸因传感器反馈波动导致误动作,冷矫直机辊缝调整控制还增加了传感器反馈的过滤。若反馈的波动值处于过滤设定范围内,则会认为动作到位发送准备好信号给予矫直顺序控制让其执行下一步,不会再控制主液压缸动作。因此,两个控制逻辑冲突会使得冷矫直机辊缝调整的控制在切换各种控制模式时,停留在主缸动作完成无需继续动作模式下,从而不会再控制主液压缸动作,导致主液压缸位置偏差超出偏差设定值,触发主缸倾斜报警中断矫直顺控。

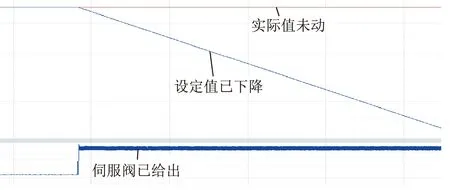

图5为主液压缸动作异常PDA记录图,记录了主缸无法动作的情况,设定值已正常输出,伺服阀设定也已给出,但因控制模式停留在主缸动作完成无需继续动作导致实际值未动情况。

图5 液压缸动作异常PDA记录图Fig.5 Hydraulic movement anomaly PDA Record chart

3 解决措施及效果

针对冷矫直机辊缝调整控制在穿带模式主液压缸二次下压出现的问题,经讨论及测试,最终对矫直机辊缝调整控制逻辑进行了以下改进:

(1) 对冷矫直机辊缝控制逻辑中斜率发生器控制模式切换进行了优化,即在穿带模式下直接对控制模式进行锁定,让斜坡发生器保持跟随动作模式,避免因冷矫直机辊缝调整控制的控制模式切换不正确,导致斜坡发生器未激活位置设定值无法正常发出,最终使得主液压缸行走速度不一致,甚至主液压缸不动作的情况。

(2) 对冷矫直机辊缝控制逻辑中斜率发生器接收矫直模型下发设定斜率进行优化,即在特定条件下直接锁定设定斜率,转而让辊缝控制逻辑中PI调节器自行调整,避免因两个系统冲突导致液压缸动作的波动,最终导致4个液压缸之间偏差过大的情况。

(3) 对冷矫直机辊缝控制逻辑中位置设定值与传感器反馈值比较块的控制逻辑进行了优化,即在穿带模式下判断动作到位的偏差范围进行缩小,避免穿带模式主液压缸二次下压时小幅度动作因控制逻辑冲突产生液压缸动作到位的误判断,最终导致个别液压缸无法动作的情况。

经过上述对冷矫直机辊缝调整控制的改进后,辊缝调整控制主缸下压过程中4个主液压缸水平偏差一直保持在设定范围内,未出现超出偏差范围的情况。在辊缝调整控制液压缸动作过程中,伺服阀速度设定值一直保持正常设定未出现突然断输出情况。

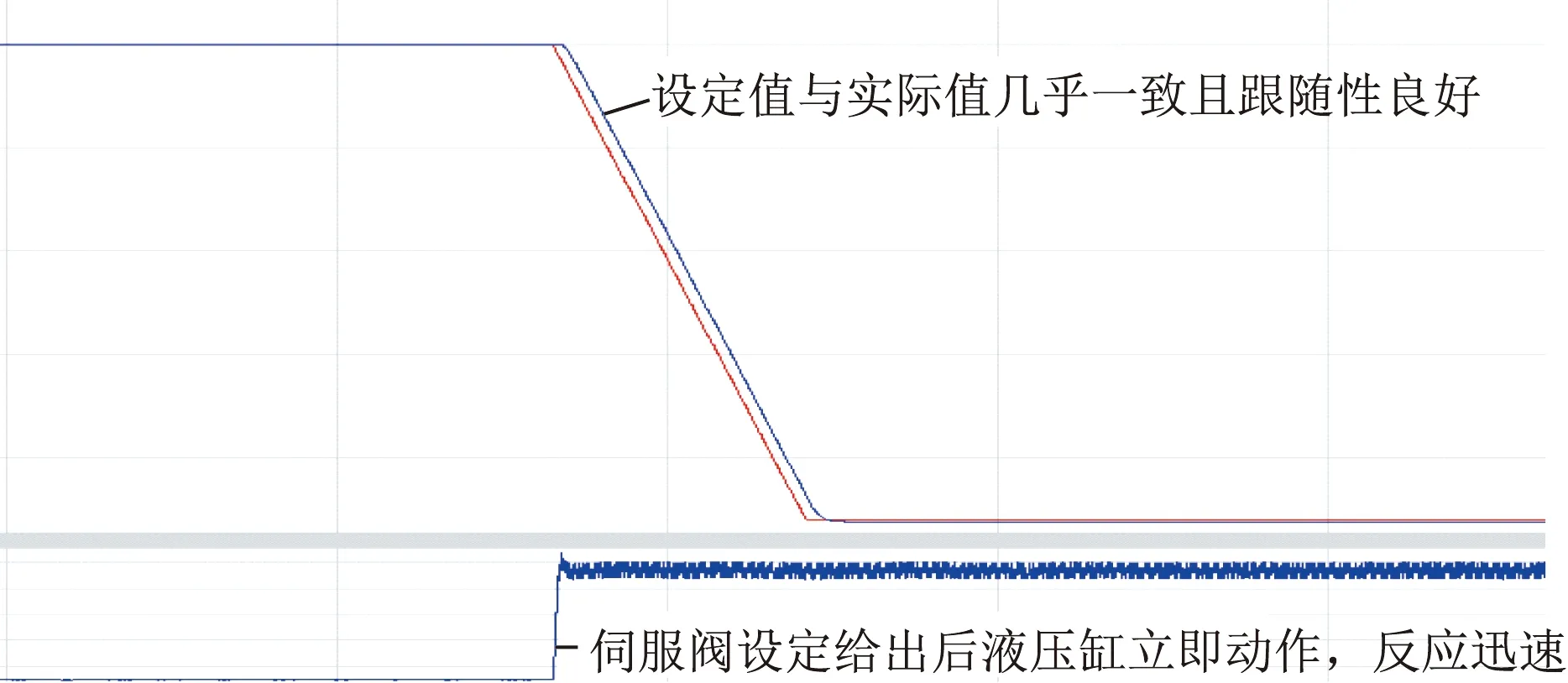

图6为改进后主液压缸动作PDA记录图,记录了主液压缸正常动作的情况,伺服阀设定给出后液压缸立即动作,反应速度较好;设定值与实际值几乎一致且跟随性良好,说明液压缸动作顺畅。

图6 主液压缸动作PDA记录图Fig.6 Main hydraulic movement PDA record chart

4 结论

(1) 通过现场调查和对现场PDA数据的分析,经过改进的冷矫直机辊缝调整控制能在设定时间范围内,让辊缝调整到设定位置且液压缸动作顺畅,设定值与实际值曲线几乎一致,跟随性良好,4个液压缸水平下压的偏差也保持在正常范围内。

(2) 穿带模式下主液压缸也能正常动作,且未再出现因液压缸无法动作而触发主缸偏差报警情况,满足了冷矫直机在矫直时对辊缝的要求,也保证了矫直工序的正常进行。