镍基合金涡轮叶片热障涂层研究进展

2022-11-10赵文君刘玉琢王立哲牟仁德何利民

蔡 妍 , 赵文君 , 刘玉琢 , 王立哲 , 牟仁德 , 何利民

(1.中国航发北京航空材料研究院,北京 100095;2.航空材料先进腐蚀与防护航空科技重点实验室,北京 100095)

0 引言

镍基高温合金具有优异的热物理化学性能,被广泛应用于制造先进航空涡轮发动机和燃气轮机的热端涡轮叶片。涡轮叶片作为航空发动机核心零部件,面临着严苛的服役环境。现有的镍基高温合金叶片只能够承受约1100 ℃的温度,期望通过改进合金材料以大幅度提高涡轮叶片的工作温度已经极端困难[1-3]。实践证明,在发动机涡轮叶片表面涂覆一层热障涂层是解决该问题的有效途径之一[4-5]。热障涂层是一种隔热材料,在降低涡轮叶片表面温度的同时,可提高涡轮叶片抗高温氧化腐蚀能力,延长使用寿命[6-7]。近年来,各国研究人员投入大量精力对热障涂层相关的材料、工艺、理论等进行了研究。目前,热障涂层技术已经在航空涡轮发动机和燃气轮机中实现了大量应用。

1 热障涂层材料研究进展

1.1 陶瓷面层

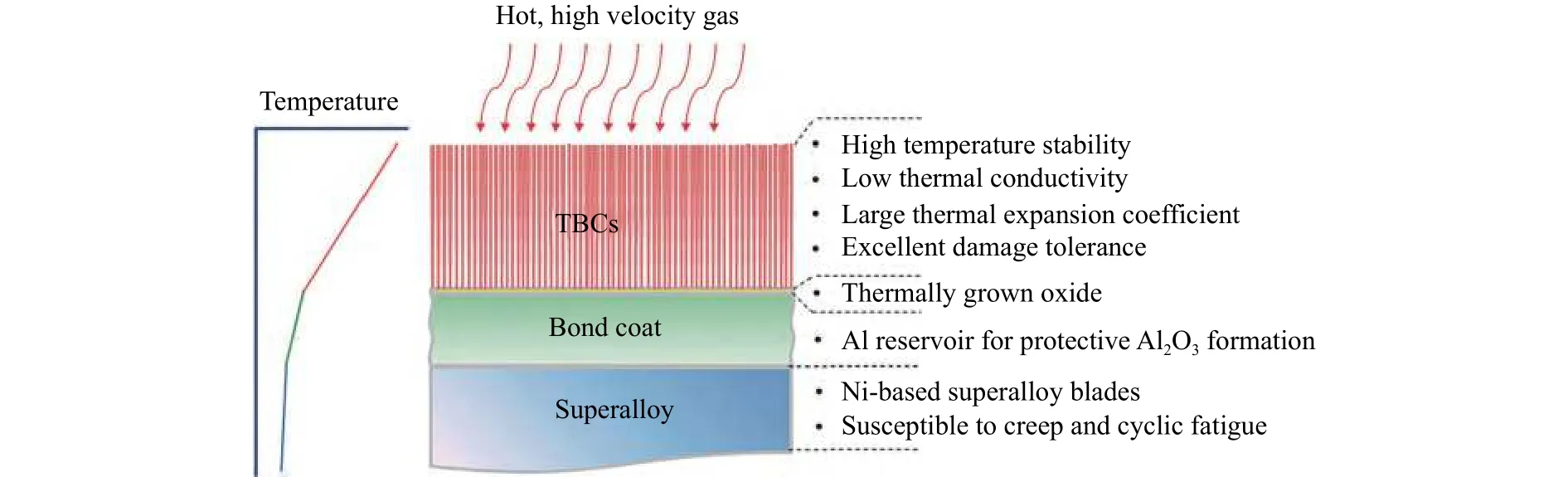

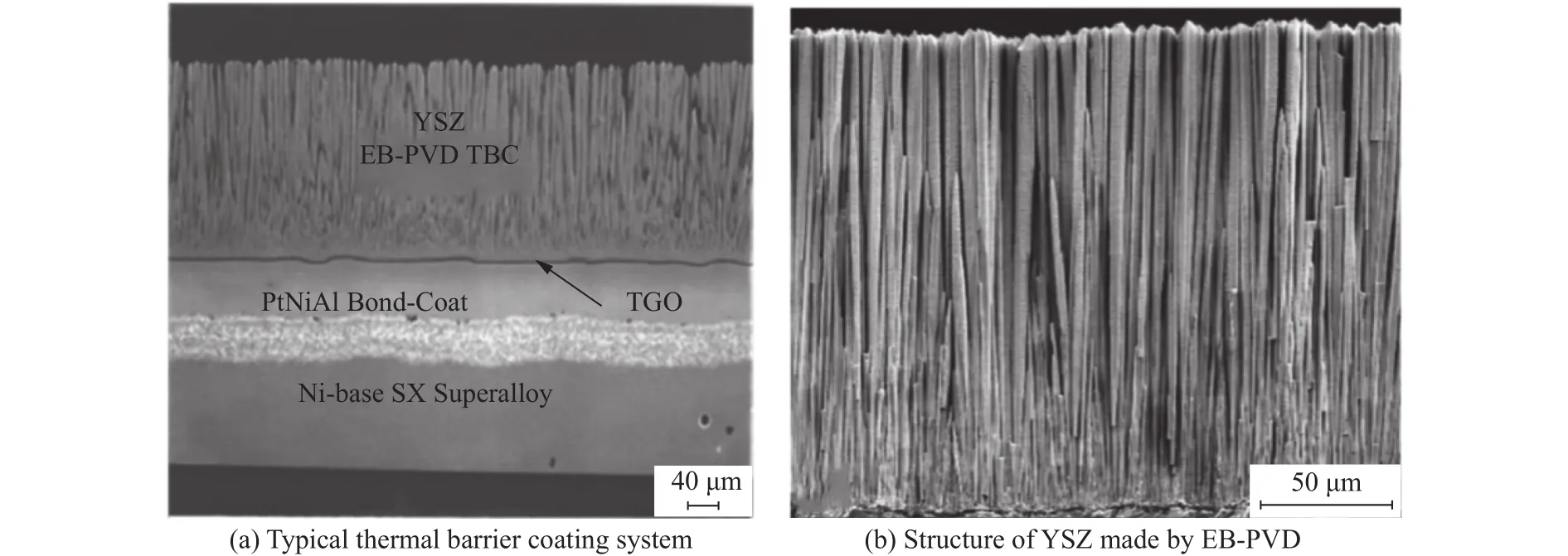

典型的热障涂层结构为双层结构,由表面的陶瓷面层和介于陶瓷面层与基体合金之间的金属粘结层组成,如图1所示[8]。

图1 典型热障涂层结构[8]Fig.1 Typical thermal barrier coating system[8]

热障涂层陶瓷面层材料通常需要具有高熔点、低密度、较高的热反射率、良好的抗热冲击性、较低的蒸汽压、较高的抗热氧化及热腐蚀能力、相对较低的热导率、热膨胀系数较高[9]等特点。目前应用最广泛的陶瓷面层材料为Y2O3(质量分数为 6%~8%)稳定 ZrO2(YSZ)材料,但 YSZ材料在1200 ℃会发生亚稳态四方相转变,这种相变引起的体积膨胀会使涂层内部积累应力,导致顶部陶瓷层出现裂纹。裂纹的出现为氧气以及腐蚀物的渗透提供了通道,使涂层过早失效[10-11]。研究[12-16]表明,通过在现有YSZ热障涂层材料中掺杂 Hf、Ce、Sc、La、Y、Ta、Gd等的氧化物或它们的混合物,可以提高YSZ热障涂层的相稳定性、力学性能和隔热性能,提高热障涂层的使用温度并改善其抗热冲击性能。

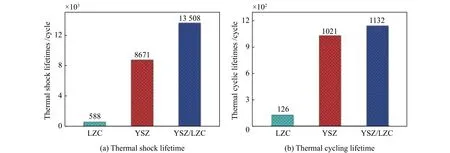

当涡轮叶片使用环境温度高于1200 ℃时,YSZ陶瓷面层将失去优势。以La2Zr2O7为代表的稀土锆酸盐类 A2B2O7(A=La、Nd、Sm、Gd、Dy、Er、Yb等,B=Ce、Zr等)型陶瓷材料具有更低的导热系数,同时还具有高熔点、更低的烧结活性以及更好的高温稳定性,是最有前景的热障涂层材料之一。但该材料热膨胀系数较低,与金属粘结层匹配性不好[4,17]。通过在金属粘结层与A2B2O7陶瓷面层之间增加一层YSZ陶瓷涂层,制备具有双层结构的陶瓷面层,研究结果表明,该类双层结构陶瓷面层热障涂层表现出比只有单层A2B2O7陶瓷面层热障涂层和单层YSZ陶瓷面层热障涂层更优异的抗氧化性能,大大提高了涂层的使用寿命(图2)[18-19]。

图2 LZC、YSZ和LZC/YSZ涂层的热振寿命和热循环寿命[19]Fig.2 Thermal shock lifetime and thermal cycling lifetime of as-deposited LZC, YSZ and LZC/YSZ DCL coatings[19]

1.2 金属粘结层

热障涂层中的金属粘结层主要作用是提升涡轮叶片基体的抗氧化和抗腐蚀性能,提高陶瓷面层与基体合金之间的结合强度,缓解因热应力导致的陶瓷面层与基体之间不匹配等问题[20]。目前,在镍基高温合金表面获得广泛应用的金属粘结层主要是 MCrAlY(M=Ni、Co、Ni+Co等)体系涂层以及Pt改性铝化物涂层。

MCrAlY涂层是使用最多的一种金属粘结层。在高温服役条件下,MCrAlY粘结层中的Al、Cr等防护性元素扩散至粘结层表面,形成致密的氧化物薄膜,进一步减缓已经通过陶瓷面层的有害气体进入金属粘结层并向金属基体方向扩散,从而实现对镍基涡轮叶片的防护。MCrAlY涂层中的Ni为基体元素,有利于金属粘结层与镍基高温涡轮叶片基体的冶金结合;Co元素可以提高抗氧化和耐腐蚀性能;涂层中的Al是Al2O3膜中Al元素主要来源,通常Al元素含量为8%~12%(质量分数),一方面可以提供必需的铝源,保证涂层的抗高温氧化性能,另一方面Al元素含量较低,使涂层保持较低的脆性;Cr元素主要用来提高金属粘结层的抗高温氧化性能和抗硫化性能,高温服役条件下,当Al元素消耗完后,Cr元素可以在Al2O3膜与金属粘结层之间形成Cr2O3,进一步减缓有害气体对基体合金的侵蚀,同时Cr元素还能够促进Al2O3膜的生成;金属粘结层表面氧化膜过厚会降低结合层的粘性,降低热障涂层陶瓷面层与金属粘结层的结合,微量元素Y一般含量为0.3%~1.0%(质量分数),起到提高氧化膜与基体间结合力和改善涂层抗热震性能的作用,而且可以改善涂层的抗热震性能[21-23]。相关研究结果表明,在MCrAlY涂层中掺杂硬质颗粒可以降低Al、Cr元素的扩散速率,减缓热生长氧化(TGO)层的生长速率,推迟TGO中尖晶石相的出现,提高MCrAlY粘结层的抗高温氧化腐蚀能力[24]。此外,稀土元素具有化学活性高、原子半径大等优点,通过在MCrAlY中添加适量的稀土元素,可以提高Al2O3膜的粘附性[17]。

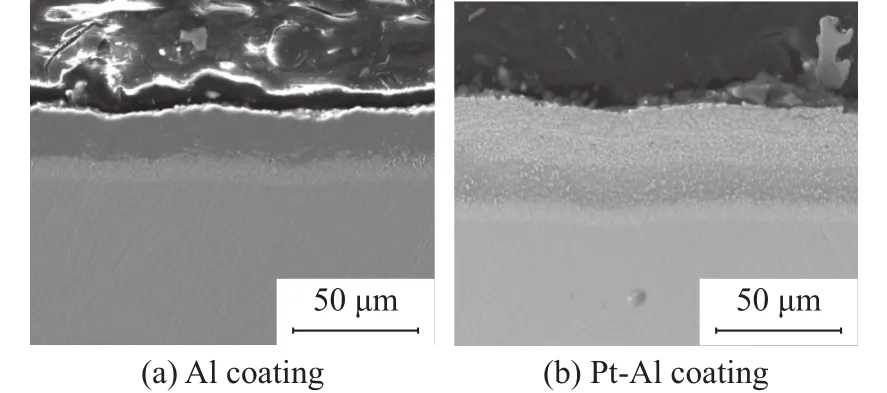

Pt改性的铝化物涂层是另一种常用的热障涂层金属粘结层材料。由于涂层制备过程中的元素互扩散,会在涂层靠近涡轮叶片基体部分形成β-(Ni,Pt)Al相。在涂层氧化过程中,NiAl相中的Al元素在反应驱动力的作用下,扩散到涂层外表面形成一层Al2O3膜,Pt一方面促进Al2O3膜的形成,一方面可以减缓涂层中Al的向外扩散,使涂层相当一段时间内维持β-NiAl相,从而提高抗氧化性能[25]。

2 热障涂层制备技术

热障涂层在研究和工程化过程中,出现了诸如等离子喷涂技术[26-27]、电子束物理气相沉积技术[4,28]、真空电弧镀技术[29-30]和化学气相沉积技术[24,31]等涂层制备技术。

2.1 等离子喷涂

等离子喷涂技术是热喷涂技术的一种,其工艺过程是将处理好的涡轮叶片放置在离等离子射流发射器一定距离的靶位上,利用等离子射流将涂层材料加热至熔融状态,然后使熔融的涂层材料液滴高速喷溅铺展到提前预处理的工件表面,通过持续的涂层材料喷溅铺展过程,在涡轮叶片表面形成牢固的涂层。喷涂过程见图3,图4为典型的涂层截面形貌。由于涂层材料在喷涂过程中不断受到后续喷涂层料的冲击,等离子喷涂涂层具有一定的波浪形层状结构特征。大气等离子喷涂(APS)具有涂层沉积效率高、操作简单、成本低、涂层与基体间具有优异的结合强度等特点。但在喷涂过程中,存在高温环境下粉末氧化以及粉末熔融不均匀的情况,降低了涂层的使用性能。低压等离子喷涂由于在低压保护气体中进行,可以避免高温环境下的粉末氧化,但加热效率过低,且工件受真空室尺寸限制,不易喷涂高熔点材料和大尺寸工件。

图3 APS过程示意图[26]Fig.3 Schematic diagram of APS process[26]

图4 典型APS制备涂层结构[27]Fig.4 Typical microstructure of thermal barrier coating made by APS[27]

2.2 电子束物理气相沉积

电子束物理气相沉积(EB-PVD)技术是通过将电子束技术与物理气相沉积技术相结合而发展起来的技术。自20世纪70年代以来,国内外对EB-PVD设备和技术进行了大量的研究。美国P&W公司、GERE公司先后开发出了EB-PVD热障涂层并获得应用,前苏联的乌克兰巴顿焊接研究所在国家资金支持下开发出了低成本的EBPVD设备,使这一技术获得了更加广泛的应用[4,28]。EB-PVD设备的工作原理是在高真空环境中,电子束枪发射的高能量密度电子束借助电磁场作用高速运动,产生的热能辐照在坩埚中的陶瓷靶材上,将陶瓷靶材熔融蒸发,形成蒸发云团包覆沉积在预热好的涡轮叶片上,形成热障涂层陶瓷面层。

在富氧条件下,涡轮叶片预热过程中会在表面生长出一层氧化玻璃层TGO,是涡轮叶片服役过程中造成热障涂层失效的原因之一。TGO层生长缓慢有益于热障涂层寿命[32-33]。采用真空预氧化处理技术,在金属粘结层表面预先形成一层致密的氧化铝薄膜,减缓有害气体和物质向金属粘结层内部的扩散,防止复合氧化物过早生成,抑制TGO层生长速率[34-36]。采用电子束物理气相沉积设备制备的热障涂层陶瓷面层呈柱状晶致密结构,生长方向垂直于涡轮叶片表面。这种结构能提高涂层的应变模量,为陶瓷面层和金属基体热膨胀系数不匹配提供了应变余量,提高涂层的抗剥落性能[6]。图5是典型热障涂层结构,包括镍基高温合金基体,Pt改性铝化物粘结层和YSZ陶瓷面层,在粘结层和面层间还包括一层氧化玻璃层TGO。

图5 典型EB-PVD方法制备的热障涂层结构[6]Fig.5 Typical microstructure of thermal barrier coating made by EB-PVD[6]

2.3 真空电弧镀

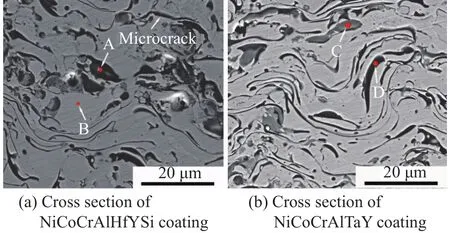

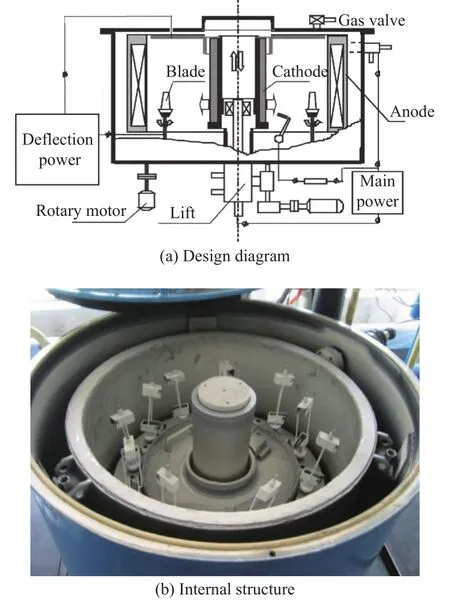

真空电弧镀技术被广泛用于制备镍基合金涡轮叶片热障涂层金属粘结层。该工艺首先将涡轮叶片等间距放置在工位上,将阴极材料放置于装载室中间的阴极靶材基座上,然后将设备装件室预抽至一定真空度,根据场致发射原理在真空室中自持弧光放电,在持续的弧光放电过程中,将阴极材料(由涂层材料制成)蒸发沉积在工件表面形成涂层(图6)。当触发电极在阴极表面引发电弧放电时,接近阴极表面形成 105V/cm 以上强电场的等离子体正空间电荷鞘层,阴极位降区非常窄,当场强达105~108V/cm 时发生击穿,产生高电流密度的场致发射,维持弧光放电继续进行[29-30]。采用真空电弧镀技术制备的典型涂层微观结构如图7所示。真空电弧镀技术制备涂层具有涂层厚度均匀、沉积效率高、涂层与基体合金具有优异的结合性能等特点。

图6 真空电弧镀设备原理示意图[29]与结构图[37]Fig.6 Design diagram and structure of vacuum arc plating equipment[29,37]

图7 典型真空电弧镀技术制备涂层结构[29]Fig.7 Typical microstructure of thermal barrier coating made by AIP[29]

2.4 化学气相沉积

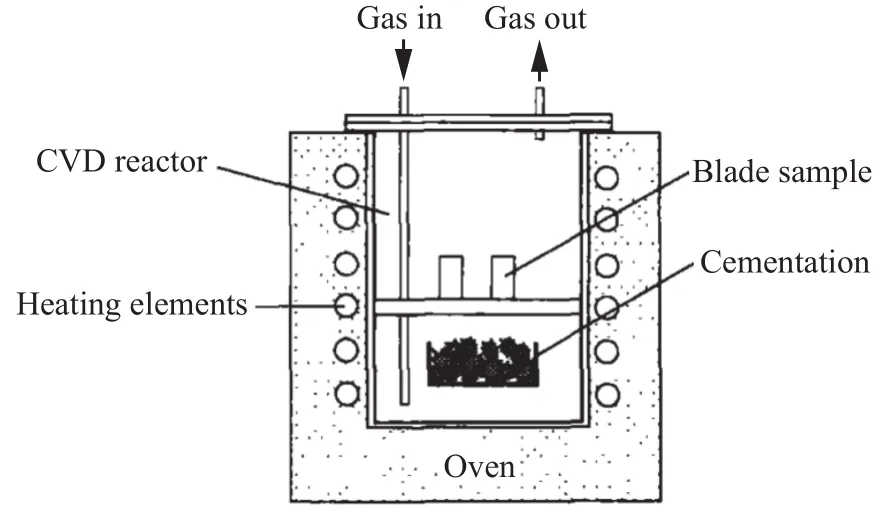

由于空心叶片内腔复杂,物理气相沉积和等离子喷涂等方法不适应于空心叶片内腔防护涂层的涂覆,主要用化学气相沉积的方法实现内腔抗氧化涂层的涂覆。化学气相沉积方法(CVD)是目前制备涡轮叶片内外腔体渗层最主流的方法,其原理是通过气体管道定向运输化学反应气体,并严格控制反应气氛的浓度,利用气态的先驱反应物,通过原子、分子间化学反应,使得气态前驱体中的某些成分分解,而在基体合金表面形成涂层[25,38](图8)。化学气相沉积方法可以制备完整覆盖涡轮叶片基体表面的渗层,且涂层厚度均匀、与涡轮叶片基体结合良好(图9)。

图8 CVD设备示意图[39]Fig.8 Design diagram of CVD equipment[39]

图9 典型CVD技术制备的涂层结构[25]Fig.9 Typical microstructure of thermal barrier coating made by CVD[25]

3 结束语

热障涂层在防护镍基合金涡轮叶片方面起着重要作用,并逐步实现了工程化应用。为适应更先进航空涡轮发动机的使用要求,热障涂层陶瓷面层发展出了(YSZ+A2B2O7)结构涂层。但热障涂层金属粘结层、陶瓷面层和镍基高温合金基体三者间热膨胀系数差异过大问题仍然存在,因此,在满足热涂层的抗高温氧化腐蚀防护需求的前提下,需发展低热膨胀系数的金属粘结层技术,以提高金属粘结层与陶瓷面层和镍基高温合金基体的层间匹配性。同时,探索新一代热障涂层材料、开发新的涂层制备技术、建立科学的热障涂层性能评价体系和寿命预测模型等,对提高航空发动机综合性能也具有重要意义。