高纯铝灰碱性焙烧提取铝研究①

2022-11-10李颜凌贺永东赵亿坤陈长科

李颜凌,贺永东,赵亿坤,陈长科,何 超

(1.新疆大学,新疆 乌鲁木齐 830046;2.新疆众和股份有限公司,新疆 乌鲁木齐 830046)

铝灰是铝冶金过程中产生的一种危险固体废弃物,随着我国铝合金产量不断增大,铝灰产生量不断上涨[1-2]。2021年我国 铝 灰产生量 就 超 过 了300万吨[3-4]。由于没有较好的处理工艺,绝大部分铝灰采用堆填的方式进行处理。铝灰中含有大量铝,主要以Al、Al2O3、Al(OH)3、AlN、MgAl2O4等形式存在,前人对铝灰中铝的提取进行了大量研究[5-9],取得了一定成果。

碱性焙烧作为一种清洁高效处理技术,可以实现复杂资源中两性金属资源转变为可溶性盐类,从而实现两性金属资源与其他组分分离。本文以高纯铝灰和氢氧化钠为原料,采用XRD、SEM、EDS等手段研究高纯铝灰与氢氧化钠焙烧反应行为,并利用TG-DTG分析探索铝灰高效清洁工艺和碱性焙烧反应内在机理,为高纯铝灰渣高值化综合利用提供技术支持。

1 实验原料与方法

1.1 实验原料

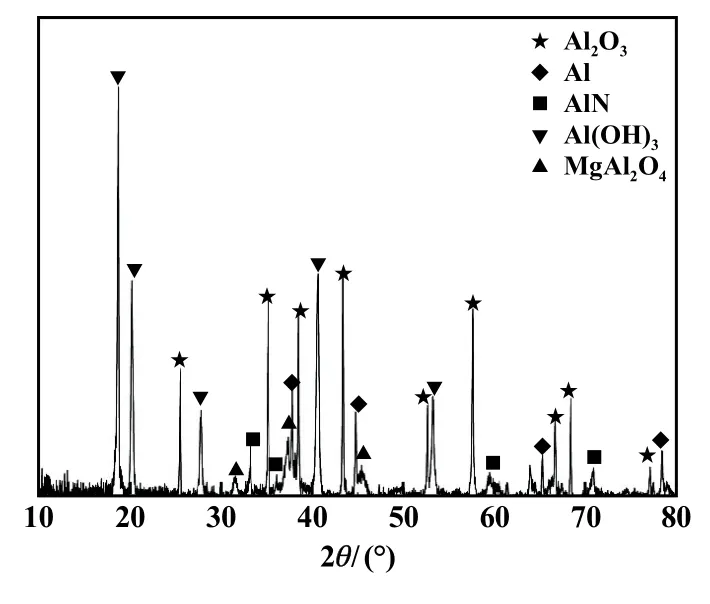

实验原料为新疆众和股份有限公司提供的-425 μm高纯铝灰,其化学成分如表1所示,XRD图谱如图1所示。

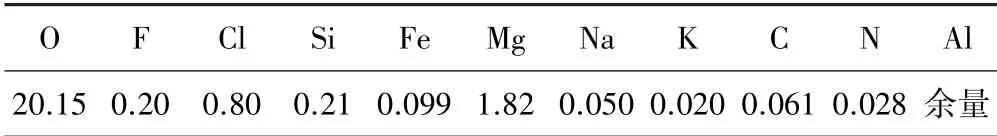

表1 高纯铝灰渣化学组成(质量分数) %

从表1可知,高纯铝灰的主要元素为Al、O、F、Cl、Si、Fe、Mg等。从图1可知,高纯铝灰的主要物相为Al、Al2O3、Al(OH)3、AlN、MgAl2O4等。高纯铝灰中Al2O3是铝在冶炼过程中与空气中的O2发生反应产生的;AlN是铝液在精炼过程中与保护氮气反应产生的;Al(OH)3是铝灰吸收空气中的水分反应生成的;而MgAl2O4是铝液中夹杂的Mg与铝在氧气下反应得到的。

图1 高纯铝灰XRD分析

1.2 实验原理

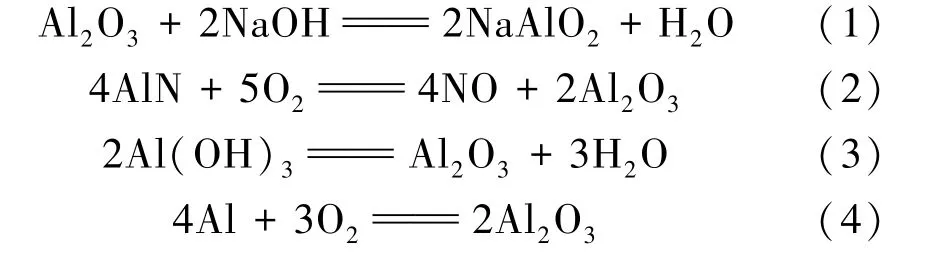

在碱性焙烧高纯铝灰过程中,铝灰中的Al、Al2O3、AlN在空气中能够与高温下熔化的NaOH发生反应,生成偏铝酸钠。且在高温条件下Al(OH)3会发生分解反应,分解形成的Al2O3也会与NaOH发生反应。碱性焙烧过程中主要化学反应如下:

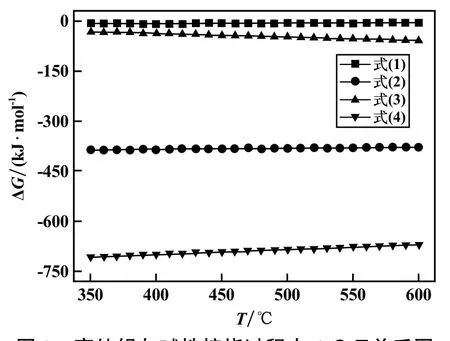

通过HSC-Chemistry6.0软件对碱性焙烧高纯铝灰的主要化学反应式(1)~(4)进行热力学计算,结果如图2所示。

图2 高纯铝灰碱性焙烧过程中ΔG-T关系图

由图2可知,高纯铝灰碱性焙烧过程中主要化学反应的吉布斯自由能值均小于0,表明在350~600℃范围内上述反应都能自发进行。

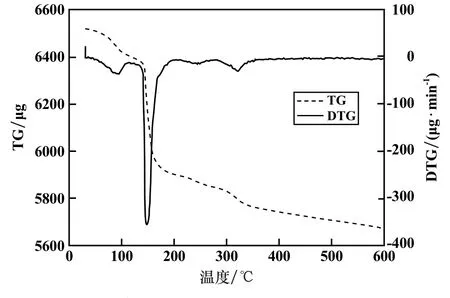

按高纯铝灰、氢氧化钠质量比1∶1混合,在升温速率15℃/min、空气气氛中进行TG-DTG测试,升温范围25~600℃,TG-DTG曲线如图3所示。升温结束后,体系剩余总质量约为原始质量的86.8%,质量减损主要是水分挥发、焙烧反应引起的。

图3 高纯铝灰碱性焙烧TG-DTG曲线

39.43~118.89℃时,主要发生混合物中的水分挥发,该过程需要克服的反应阻力能垒较低;119.02~203.37℃时,主要反应为氢氧化铝分解反应和氧化铝、氢氧化钠反应,该过程需要克服一定的反应阻力能垒才能发生;279.05~359.60℃时,主要发生AlN、氧气与氢氧化钠的反应,该过程需要克服较大的反应阻力能垒,需要较高的能量才能发生。因此,提高焙烧温度可以加快高纯铝灰与氢氧化钠反应。

1.3 实验方法

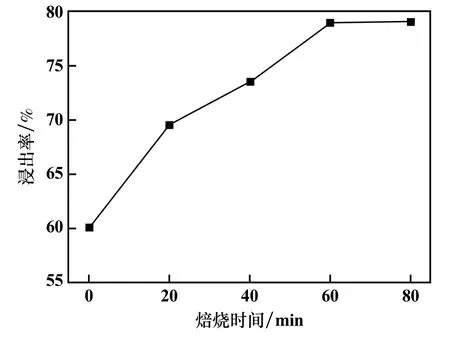

采用去离子水对-425 μm高纯铝灰进行水洗,过滤烘干;将20 g水洗干燥后的铝灰与氢氧化钠按一定质量比充分混匀后,置于坩埚中,放入一体式马弗炉内在一定温度下进行焙烧,达到预设温度后,保温焙烧一段时间,随炉冷却得到焙烧铝灰;然后进行水浸,水浸条件为浸出温度25℃、浸出时间60 min、液固比10∶1;水浸完成后抽滤,将抽滤后的固体放入100℃的电热干燥箱中干燥,称重,计算碱性焙烧产物铝浸出率:

式中X为铝元素浸出率,%;M0为高纯铝灰质量,g;M1为水洗-干燥渣质量,g;C0为高纯铝灰中铝含量,%;C1为水洗-干燥渣中铝含量,%。

1.4 实验仪器与试剂

主要试剂为氢氧化钠(分析纯);实验用水为去离子水(自制)。

主要设备为202-S电热恒温干燥箱、SU8010场发射扫描电镜、D8 Advance XRD衍射仪、Fluorolog-3-21-TCSPC X射线荧光光谱仪、Z8000电感耦合等离子体原子发射光谱、Scout SE电子天平、WB100-1恒温水浴锅、JJ-1100W电动搅拌器、SG-XL1800高温电阻炉等。

2 实验结果与分析

2.1 焙烧工艺参数对铝浸出率的影响

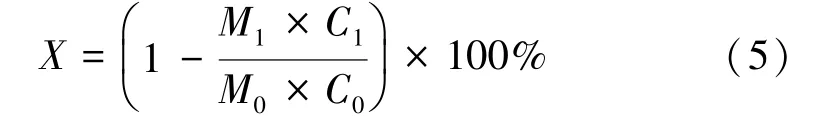

2.1.1 焙烧温度对铝浸出率的影响

碱灰比1.0、焙烧时间60 min条件下,焙烧温度对碱性焙烧高纯铝灰水浸时铝浸出率的影响见图4。由图4可知,随着焙烧温度升高,铝浸出率线性增加,焙烧温度600℃时,铝浸出率最高,为78.95%;之后再升高焙烧温度,铝浸出率反而下降。

图4 焙烧温度对铝浸出率的影响

提高焙烧温度,可以提高样品中Al、Al2O3、AlN等分子的能量,加快Al、Al2O3、AlN等铝化物与NaOH的反应速率,反应得到更多NaAlO2,提高铝浸出率;但温度超过600℃,铝灰会发生过烧现象(铝灰烧结结块),进而使浸出率下降。选择焙烧温度为600℃。

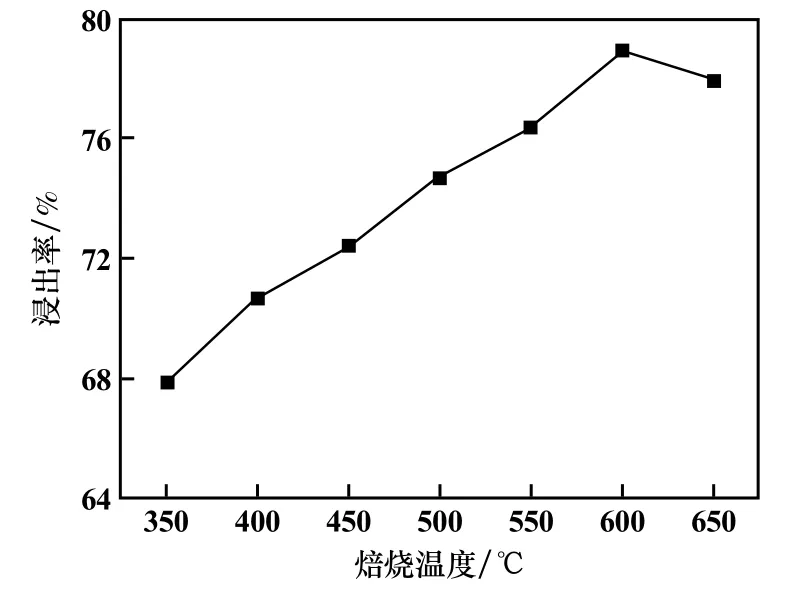

2.1.2 焙烧时间对铝浸出率的影响

焙烧温度600℃、碱灰比1.0条件下,焙烧时间对水浸时铝浸出率的影响见图5。由图5可知,随着焙烧时间延长,铝浸出率不断提高;焙烧时间达到60 min后,再延长焙烧时间,铝浸出率变化不大。综合考虑,选择焙烧时间60 min。

图5 焙烧时间对铝浸出率的影响

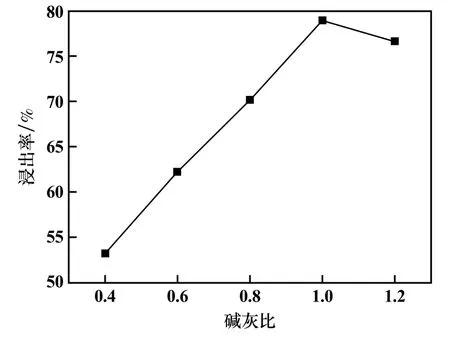

2.1.3 碱灰比对铝浸出率的影响

焙烧温度600℃、焙烧时间60 min条件下,碱灰比对水浸时铝浸出率的影响见图6。由图6可见,随着碱灰比上升,铝浸出率呈线性上涨,碱灰比1.0时,铝浸出率最高,达到78.95%。

图6 碱灰比对铝浸出率的影响

随着碱灰比升高,NaOH比例增加,产生NaAlO2的速率加快,但在600℃下NaOH会融化,这样随着碱灰比上升,反应物黏度会增加,阻碍反应发生。选择碱灰比为1.0。

2.1.4 优化条件实验

通过单因素实验,得到适宜的焙烧工艺参数为:焙烧温度600℃、焙烧时间60 min、碱灰比1.0,该条件下所得焙烧矿在浸出温度25℃、液固比10∶1、浸出时间60 min条件下水浸,铝浸出率为78.95%。

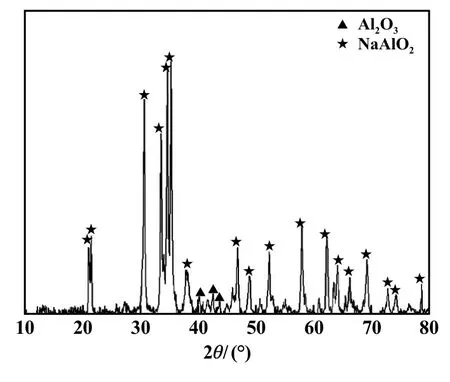

2.2 焙烧产物物性分析

图7为高纯铝灰在优化条件下碱性焙烧后焙烧产物的XRD图谱。由图7可见,焙烧渣的物相为NaAlO2、Al2O3。表明在600℃进行碱性焙烧,铝灰中Al、Al2O3、Al(OH)3、AlN等铝成分能够转化为NaAlO2。焙烧产物中依然存在少量Al2O3,这是由于铝灰中存在α-Al2O3,α-Al2O3是一种惰性氧化铝,难以与碱性物质发生反应。

图7 焙烧产物XRD图谱

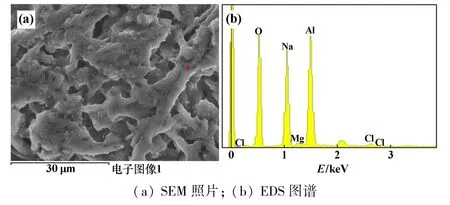

高纯铝灰在优化条件下碱性焙烧后焙烧产物的SEM-EDS谱图如图8所示。从图8(a)看出,焙烧渣主要为不规则颗粒形状,且存在很明显的孔洞;从图8(b)可知,Na元素含量比Al元素含量低,表明NaOH熔化后与铝灰中Al组分发生反应。孔洞是AlN、NaOH与空气中的氧气反应排出NO气体产生的。结合XRD图谱,可知该处颗粒为NaAlO2、Al2O3、MgAl2O4、NaCl形成的混合物。EDS图谱中位于0.1 keV处的峰为SEM分析时喷金造成的Pt峰。

图8 焙烧产物SEM照片及EDS图谱

3 结 论

采用碱性焙烧提取铝灰中的铝成分,适宜焙烧条件为:焙烧温度600℃、焙烧时间60 min、碱灰比1.0,得到的焙烧渣物相为NaAlO2、Al2O3,此产物在浸出温度25℃、液固比10∶1条件下水浸60 min,铝浸出率为78.95%。