颗粒在震荡分离过程中的动力学研究①

2022-11-10张建文王海东张胜广陶斯尧

张建文,王海东,张胜广,刘 洋,梁 汉,陶斯尧

(1.中南大学 资源加工与生物工程学院,湖南 长沙 410083;2.长沙矿冶研究院有限责任公司,湖南 长沙 410012)

中国、欧盟、美国和日本等全球超过130个国家和地区相继提出了“碳中和”目标,全球能源转型升级大势所趋,光伏发电规模持续加速扩大。截至2021年,全球光伏累计装机容量达到920 GW,当年新增装机170 GW[1],我国光伏发电累计装机容量达到308 GW,新增装机容量54.88 GW[2]。预计2025年开始,全球光伏组件退役将进入大爆发阶段。退役光伏组件规模巨大,其处理及回收市场前景广阔。退役光伏组件中含有铜、铝、硅和银等有价金属,具有相当可观的回收价值[3]。硅电池片(简称硅片)和钢化玻璃(简称玻璃)分别约占光伏组件本身质量的3.65%和70.00%、约占光伏组件本身价值的56.66%和5.78%[4],是退役光伏组件回收的主要组分。震荡分离法是实现退役光伏组件中粗粒级硅片与玻璃颗粒分离的有效方法。研究颗粒在震荡分离过程中的动力学规律对优化硅玻分离设备结构和工艺参数等具有重要意义。本文针对粗粒级片状硅片与多面体玻璃混合颗粒的震荡分离问题,在对颗粒物理化学性质研究和受力分析基础上,研究颗粒在震荡分离过程中的动力学规律。

1 颗粒物理化学性质研究

1.1 硅片颗粒物理化学性质研究

晶硅电池片主要由单晶硅或多晶硅电池片、减反射膜、正面金属电极和背部电极等部分组成,晶硅电池片X射线荧光光谱分析结果见表1。由表1可知,晶硅电池片中主要元素为Si、Al、O和Ag等。晶硅电池片的主要组分为晶体硅,晶体硅为原子晶体,具有半导体性质,晶体硅密度2.40 g/cm3,硬度7,熔点1 410℃,沸点2 355℃。

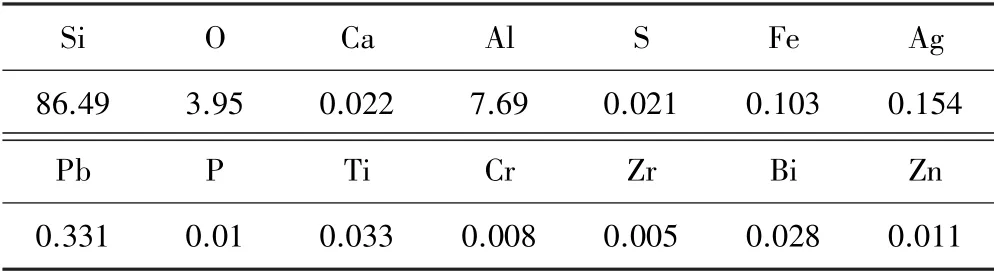

表1 晶硅电池片X射线荧光光谱分析结果(质量分数)%

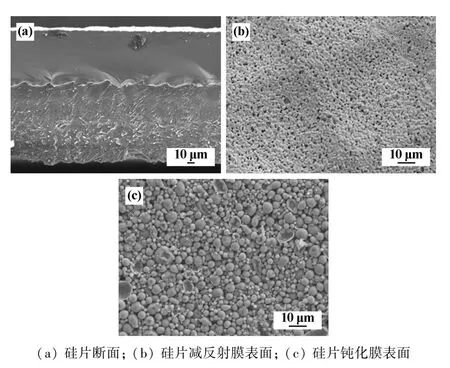

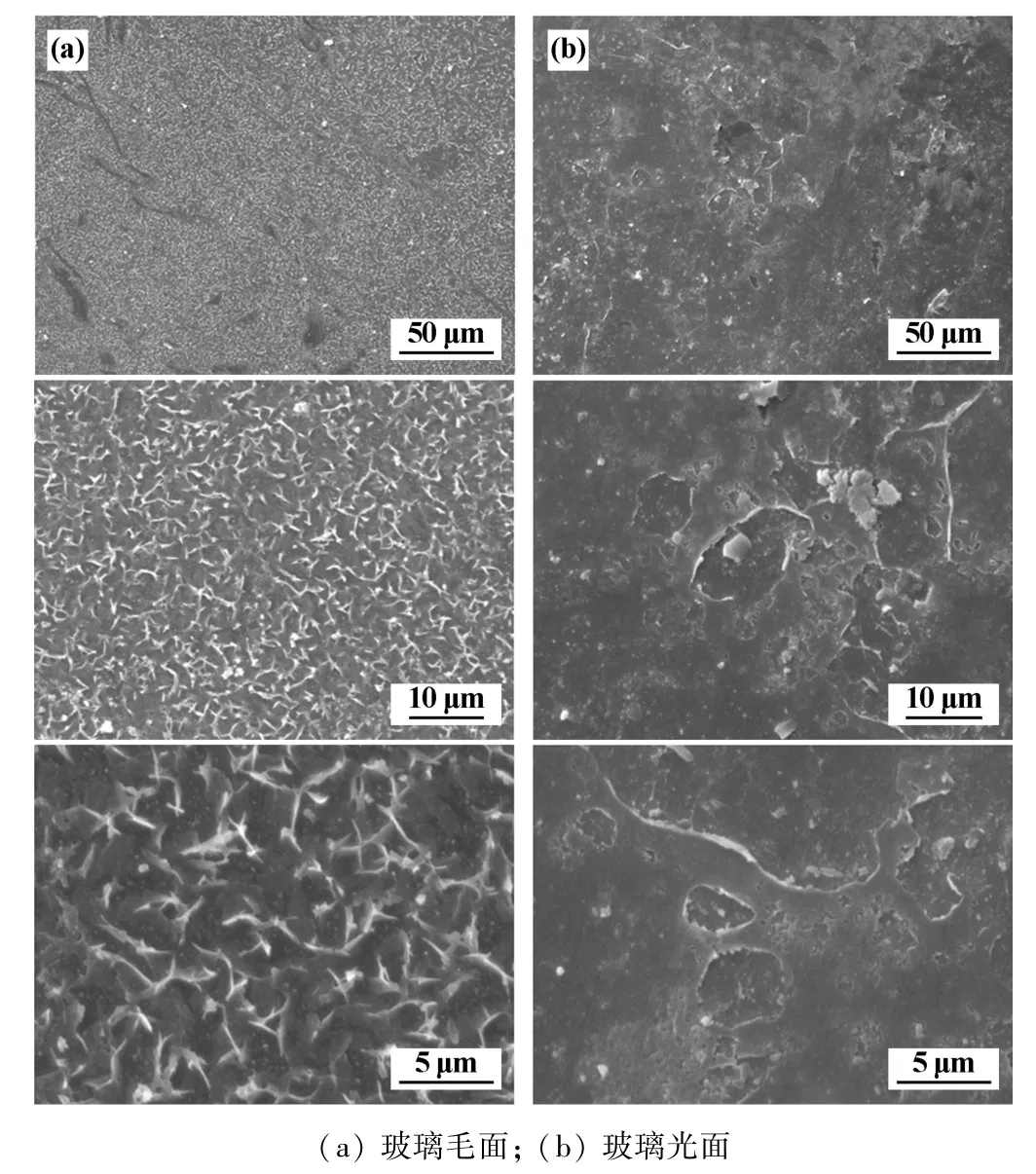

为查明硅片的表面形貌特征,以单晶硅为例对硅片断面和两侧表面进行扫描电镜形貌观察,结果如图1所示。

图1 单晶硅硅片断面和两侧表面扫描电镜形貌

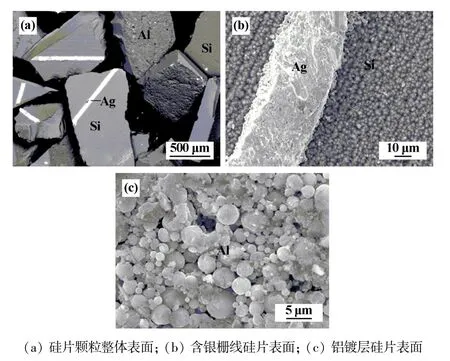

为进一步查明硅片颗粒的表面形貌特征,对硅片颗粒整体和不同位置的硅片表面形貌进行扫描电镜观察,结果如图2所示。从图2(a)可知,硅片颗粒可分为带银栅线的硅片表面和含铝镀层较为粗糙的硅片表面。从图2(b)可以看到银栅线在硅片表面上的赋存分布形态。从图2(c)可以看到硅片表面上铝镀层球形铝颗粒的形貌。

图2 硅片颗粒整体和硅片不同位置表面扫描电镜形貌

1.2 玻璃颗粒物理化学性质研究

钢化玻璃是表面具有压应力的玻璃。钢化玻璃具有强度高、透光率高、化学性能稳定、使用寿命长和机械性能好等突出优点,缺点是钢化玻璃不能切割加工、有自爆可能性、表面存在凹凸不平现象(风斑)和有轻微的厚度变薄。玻璃颗粒X射线荧光光谱分析结果见表2。由表2可知,钢化玻璃中主要成分为SiO2、Na2O、CaO、MgO和Al2O3。钢化玻璃为非晶体,无色固体,厚度一般3.2 mm左右,密度2.50 g/cm3,硬度6.5,无固定熔点和沸点。

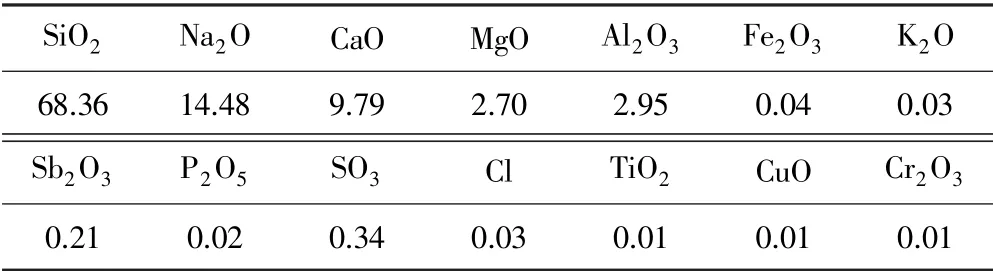

表2 钢化玻璃X射线荧光光谱分析结果(质量分数)%

为了查明玻璃两侧表面(毛面和光面)的形貌特征,分别采用不同放大倍数的扫描电镜对玻璃毛面和光面的表面形貌特征进行观察,结果见图3。从图3可知,玻璃毛面表面可以看到很多凹坑和狭长沟,高倍扫描电镜下可以看到有很多非定向随机松散分布的叶片状粗糙带,这有利于在光伏组件玻璃毛面侧通过EVA胶膜与硅电池片紧密黏结,并具有较高的透光率。玻璃光面表面虽然整体比较平整,有较低的表面粗糙度,但仍可看到许多因长期腐蚀作用而产生的凹坑和腐蚀区域,表面存在凹凸不平的风斑。

图3 玻璃颗粒毛面和光面表面扫描电镜形貌

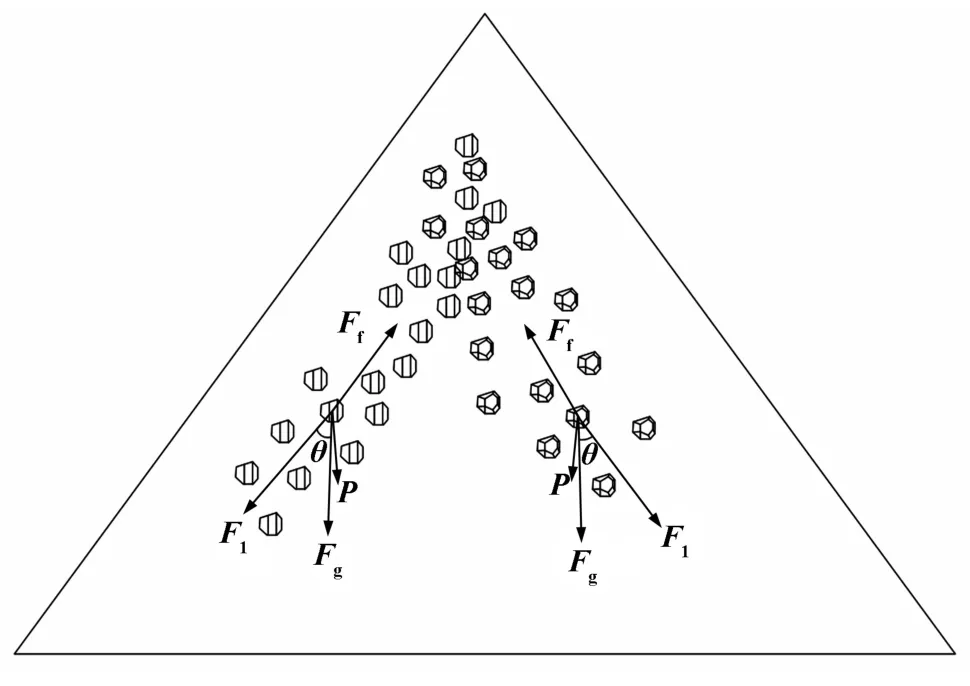

2 颗粒在震荡分离过程的受力情况

震荡分离过程中,硅片和玻璃颗粒在分选平台做相对运动:硅片以滑动或滚动形式前行,玻璃以滚动形式前行,分选平台同时以一定角度、振幅和频率振动运行,因此,硅片和玻璃混合颗粒在分选平台上的震荡分离过程属于复杂运动形式的组合。硅片与玻璃混合颗粒进入振动分选平台,在震荡分离过程中受到重力[5]、摩擦力[6]和惯性力[7-8]等作用。受力分析示意见图4。

图4 颗粒震荡分离过程受力分析示意图

2.1 颗粒受到的重力

硅玻震荡分离过程中,硅片和玻璃混合料颗粒在分选平台中受到的重力[9]为:

式中Fg为颗粒重力,N;m为颗粒质量,kg;g为重力加速度,m/s2。

颗粒所受重力在整个震荡分离过程中分为沿倾斜平面向下的分力和垂直于倾斜平面的分力,分力大小分别为Fgcosθ和Fgsinθ,θ为重力方向与平台倾斜方向的夹角。

2.2 颗粒受到的摩擦力

纹理、粗糙度等颗粒表面形貌对摩擦、磨损等有着重要影响[10]。机械摩擦理论认为表面越光滑平整,摩擦力越小。然而,接触表面非常光滑时,摩擦力反而明显增大,一定的粗糙度反而可以减小摩擦,因为粗糙度可以降低表面接触黏着力或原子间作用力[11]。由硅片和玻璃扫描电镜分析结果可知,含铝镀层、氮化硅减反膜或银栅线的硅片表面有一定粗糙度,而玻璃毛面和玻璃光面也有一定表面粗糙度,硅片和玻璃混合颗粒在倾斜分选平台震荡分离过程中由于发生位移运动会受到摩擦力作用。为降低硅片和玻璃颗粒震荡分离过程的摩擦力,减少因摩擦而造成硅片、玻璃表面材料的损失,也为了减少分选平台振动运行过程中的磨损、延长分选平台使用寿命,对分选平台表面进行了光滑处理。

根据摩擦作用机理,当硅片表面与分选平台发生接触摩擦时,硅片表面会出现银、铝等软金属和硅等硬金属表面不同程度划痕以及软金属到硬金属表面不同程度磨损划痕等现象,但因硅片在分选平台停留时间较短,硅片表面软金属和硬金属表面不同程度的磨损划痕等可以忽略不计。摩擦力与法向力成正比[12]:

式中Ff为摩擦力,N;μ为摩擦系数;P为法向力,N。

2.3 颗粒受到的惯性力

颗粒的运动方向由惯性力方向决定,惯性力可理解为颗粒所受合力在加速度上的具体体现[13]。该力可用以下公式表示:

式中F1为惯性力,N;ρ为颗粒密度,kg/m3;V为颗粒体积,m3;v为颗粒运动速度,m/s;t为时间,s。

3 颗粒在震荡分离过程中的动力学方程

硅片和玻璃混合颗粒在震荡分离运动过程中遵循牛顿运动定律,将颗粒所受重力、摩擦力和惯性力进行叠加,得到硅片和玻璃颗粒运动的一般形式微分方程为:

代入式(3),得:

当分选平台处于静止状态时,颗粒受到重力和摩擦力的联合作用。颗粒静止时,所受摩擦力为静摩擦力,大小为Ff=mgcosθ,颗粒所受静摩擦力与颗粒重力在倾斜平面的分力大小相等,方向相反;颗粒处于运动状态时,所受摩擦力为动摩擦力,大小为Ff=mgμsinθ,颗粒所受动摩擦力小于颗粒重力在倾斜平面的分力,二者方向相反,即Ff≤Fgp,mgμsinθ≤mgcosθ,此时摩擦系数μ≤cosθ/sinθ,颗粒克服摩擦力向平台倾斜方向运动。

当分选平台处于振动运行状态时,硅片和玻璃混合颗粒在分选平台震荡分离,硅片颗粒所受摩擦力大于重力沿着倾斜平面向下的分力,即Ff≥Fgp,mgμsinθ≥mgcosθ,此时摩擦系数μ≥cosθ/sinθ,硅片颗粒沿着分选平台左侧滑动和滚动运动形式前行,直至落入硅片接料斗中;玻璃颗粒所受摩擦力小于重力沿着倾斜平面向下的分力,即Ff≤Fgp,mgμsinθ≤mgcosθ,此时摩擦系数μ≤cosθ/sinθ,玻璃颗粒沿着分选平台右侧以滚动运动形式前行,直至落入玻璃接料斗中。

实际分选平台及震荡分离过程中硅片和玻璃颗粒的运动轨迹如图5所示。

图5 硅片和玻璃颗粒震荡分离过程运动轨迹图

4 结 语

1)硅片中主要元素为Si、Al和O,硅片的主要组分为晶体硅,晶体硅为正四面体结构,硅片表面看到氮化硅减反射膜、银栅线和铝镀层等微观形貌特征。玻璃颗粒主要成分为SiO2,其次为Na2O,玻璃毛面侧可以看到很多凹坑、狭长沟及非定向随机分布的叶片状粗糙带,玻璃光面侧可看到众多凹凸不平的风斑形貌。

2)片状硅片和多面体玻璃混合颗粒在倾斜分选平台震荡分离过程中受到重力、摩擦力和惯性力等作用。颗粒所受重力在整个震荡分离过程中分为沿倾斜平面向下的分力和垂直于倾斜平面的分力。摩擦力与法向力大小成正比。颗粒运动方向由惯性力方向决定,惯性力与颗粒密度、体积和运动速度成正比。

3)分选平台倾斜和振动是硅片和玻璃颗粒分选的必要条件,硅片和玻璃颗粒在震荡分选平台上因受力不同,实现分离。