杏北油田扶余油层“5、1、1”水质处理技术应用效果分析

2022-11-10李金玲翁惠芳黄作男

李金玲 翁惠芳 黄作男

1大庆油田有限责任公司第四采油厂

2大庆油田设计院有限公司

经过多年的勘探评价及现场试验,杏北油田已建扶余油层产能区块4 个,按照油田开发总体部署,未来将对杏北油田扶余油层进行大规模开发,作为新增产能及产量接替的主力区块。

扶余油层渗透率在0.1×10-3~30.4×10-3μm2之间,大多数分布在1×10-3~6×10-3μm2,平均空气渗透率4.06×10-3μm2,注入水质控制指标需达到“5、1、1”标准[1-5],即含油浓度≤5 mg/L、悬浮物浓度≤1 mg/L、粒径中值≤1 μm。油田常规的污水处理仅能达到“5、5、2”标准[6-7],需进行污水精细处理才能满足注水水质“5、1、1”标准。为此,采用PVC 中空纤维膜超滤技术处理清水,陶瓷膜超滤技术处理含聚污水,实现“5、1、1”水质要求。其中1#水质精细处理站(下文简称1#水质站)和3#扶余精细注水水质站(下文简称3#水质站)采用PVC 中空纤维膜超滤技术清水,2#含聚污水精细处理试验站(下文简称2#水质站)采用陶瓷膜超滤技术处理含聚污水,具体情况如表1 所示。

表1 杏北油田超滤技术应用情况统计Tab.1 Statistics of the application of ultrafiltration technology in Xingbei Oilfield

1 PVC中空纤维膜超滤技术应用效果

1.1 工艺流程

工艺流程为自来水→缓冲罐→过滤器→PVC 中空纤维膜→净化水罐(图1)。

图1 PVC 中空纤维膜处理工艺流程示意图Fig.1 Schematic diagram of the process flow of PVC hollow fiber membrane treatment

1.2 1#水质站处理效果

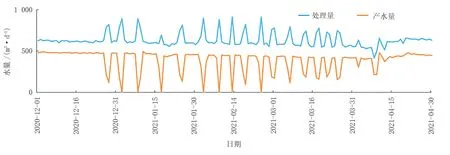

1#水质站2019 年9 月投产,截至2021 年10 月平均产水量384 m3/d,基本能够满足下游注水站需求。平均处理量563 m3/d,产水率68.2%,产水率不高,主要受到2020 年运维影响(图2)。

图2 1#水质站产水量曲线Fig.2 Water production curve of 1# Water Quality Station

截至2021 年3 月,期间只更换过1 次保安过滤器的滤芯,2020 年底膜前压力上升至0.3 MPa,过滤器通量明显下降,产水不足。2021 年4 月8 日更换保安过滤器,并对中空纤维膜进行药洗,产水回复到正常水平(图3)。

图3 1#水质站2020 年12 月—2021 年4 月产水量曲线Fig.3 Water production curve of 1# Water Quality Station from December 2020 to April 2021

1#水质站投产以来,出水水质一直稳定达标,悬浮物浓度保持在1 mg/L 以下,过滤效果较好。

1.3 3#水质站处理效果

3#水质站2020 年11 月投产,截至2021 年10 月平均产水量676 m3/d,基本能够满足下游注水站需求。平均处理量753 m3/d,产水率89.8%,产水率较高(图4)。

图4 3#水质站产水量曲线Fig.4 Water production curve of 3# Water Quality Station

3#水质站投产以来,出水水质一直稳定达标,悬浮物浓度保持在1 mg/L 以下,过滤效果较好。

吸取1#水质站的教训,3#水质站从2021 年4 月开始定期对过滤系统进行运维,保证了高产水率。

1.4 系统运维内容及成本

PVC 中空纤维膜系统需要1 个月更换1 次保安过滤器滤芯,每2 个月药洗一次PVC 中空纤维膜,每小时反洗一次PVC 中空纤维膜,1 次2 min。2 座站每年运维成本合计50 万元。

2 陶瓷膜超滤技术应用效果

杏北油田采出液已经全面见聚,浓度介于60~686 mg/L 之间,按现有采出水精细处理技术条件,没有成熟的含油含聚污水精细处理技术。若采用清水作为水源,需要注入大量的清水,将会影响杏北油田污水产注平衡,污水将无法完全回注,同样也将增加油田开发成本。鉴于目前油田无成熟的含聚污水精细处理技术,结合杏北油田未来开发安排,避免污水外排,实现含油污水全部资源化利用,在2#水质站试验应用陶瓷膜超滤技术。设计规模450 m3/d,可将来水含聚浓度≤300 mg/L、指标“20、20、5”水质处理成“5、1、1”水质,用于扶余油层注入水,并为下步扶余油层规模开发提供技术支持。

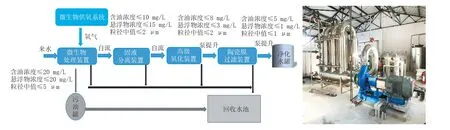

2.1 工艺流程

工艺流程为含聚污水→微生物处理→固液分离(高级氧化)→陶瓷膜→净化水罐(图5)。

图5 含聚污水陶瓷膜超滤技术工艺流程Fig.5 Process flow of ceramic membrane ultrafiltration technology for polymer-containing sewage

2.2 工艺原理

2.2.1 微生物预处理装置

微生物预处理装置具有收油、破乳的功能[8-9]。微生物处理装置中装有微生物载体,通过培养破乳菌和石油降解菌,并达到一定的停留时间,进行微生物破乳和降解,实现破乳降解的目的,再通过刮油机刮走顶部的浮油。装置内设置微生物折流板、微纳米气泡发生装置、中孔纤维曝气管、微孔陶瓷曝气器、弹性组合填料、自动污油回收装置(图6)。

图6 微生物预处理结构Fig.6 Structure of microbial pretreatment

2.2.2 固液分离装置

经微生物处理的污水进入装置内竖片式过滤装置,对水中多余的悬浮物起到截留过滤作用。竖片式过滤装置可通过时间继电器对设备进行吸扫式反洗去除截留的悬浮物(图7)。

图7 固液分离装置结构示意图Fig.7 Schematic diagram of the structure of the solid-liquid separation device

2.2.3 高级氧化装置

高级氧化装置的作用是降低污水的黏度,减小对陶瓷膜的污染。从现场应用效果来看,由于来水的黏度很低,高级氧化装置对该站污水没有起到降低黏度的作用(图8)。

图8 高级氧化装置结构示意图Fig.8 Schematic diagram of the structure of the advancedoxidation device

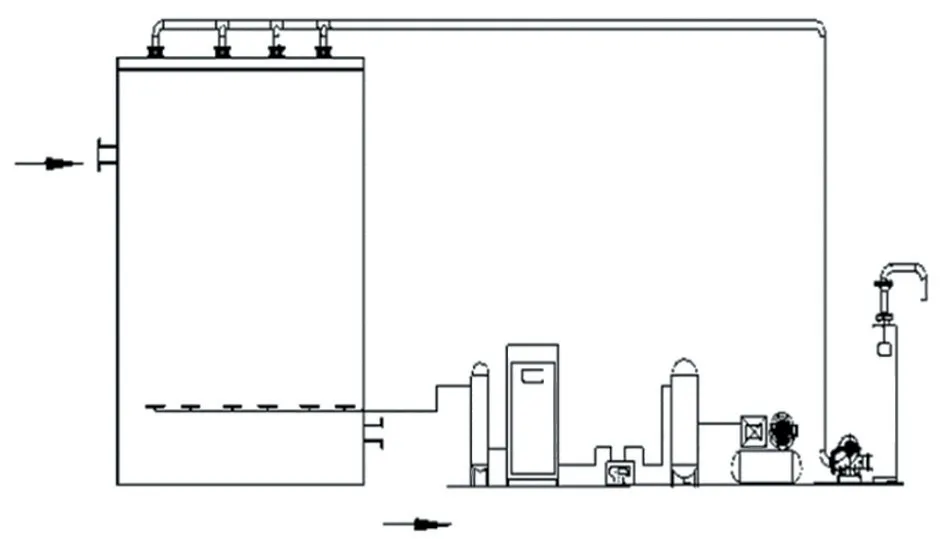

2.2.4 陶瓷膜过滤装置

污水通过固液净水处理后再通过提升泵进入缓冲提升罐,接着通过供料泵进入超滤膜。陶瓷膜过滤装置由6组陶瓷膜并联组成,其孔径规格为50 nm。

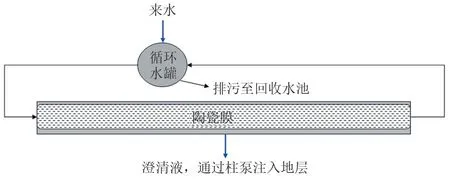

陶瓷膜工艺是一种“错流过滤”形式的流体分离过程:原料液在膜管内高速流动,在压力驱动下,含小分子组分的澄清渗透液沿与之垂直方向向外透过膜,含大分子组分的混浊浓缩液被膜截留,从而使流体达到分离、浓缩、纯化的目的。经过膜过滤后,浓水排放,出水进入清水罐(图9)[10]。

图9 陶瓷膜过滤装置示意图Fig.9 Schematic diagram of ceramic membrane filtration device

2.3 处理效果分析

2#水质站微生物处理单元于2019 年10 月1 日进水,筛选了3 株破乳菌、9 株石油降解菌,进行菌种培养,培养周期1 个月,用于对污水中的油进行破乳和降解,达到除油的效果。10 月30 日完成整套处理工艺安装并开始正式运行。

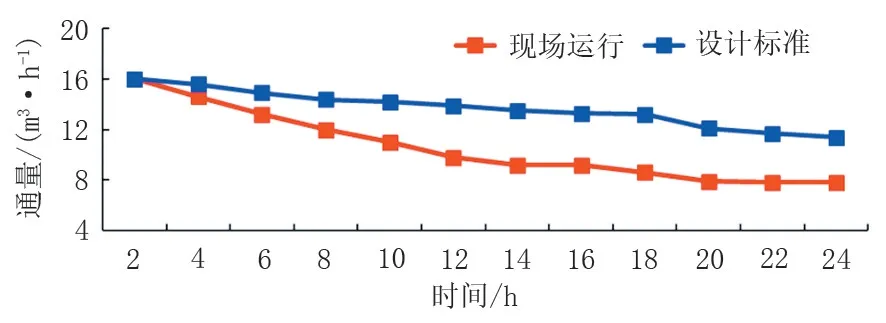

投产初期,受上游聚杏Ⅱ-1 污水站改造施工影响,来水水质超标,含油、含悬浮物较高,影响了陶瓷膜通量(图10)。

图10 通量衰减曲线(现场运行与设计标准对比)Fig.10 Flux decay curve (comparison of field operation and design standards)

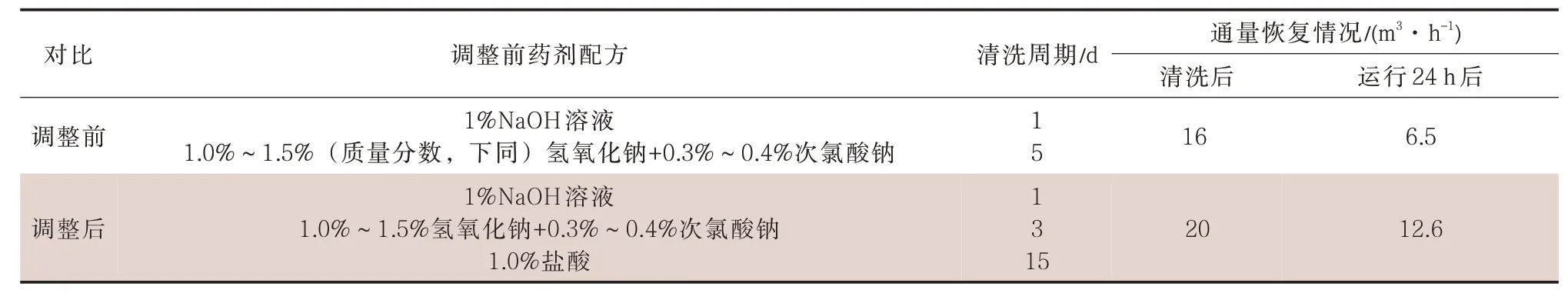

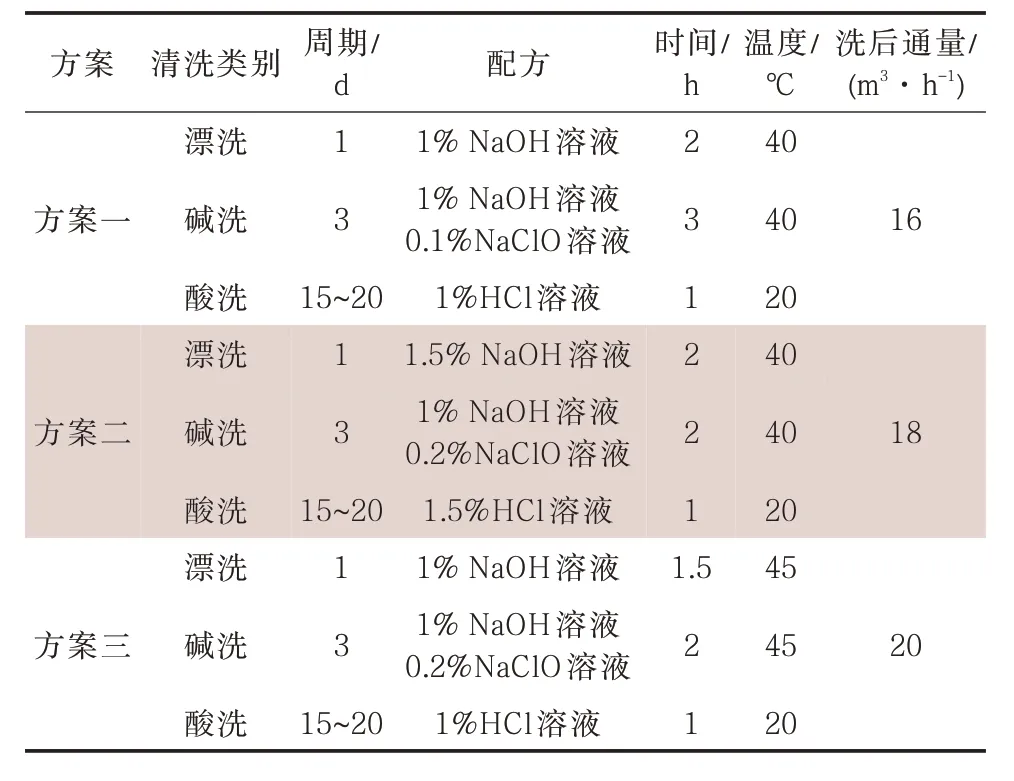

现场积极调整设备运行参数,将“固液分离”反冲洗周期由90 min 调整为45 min,陶瓷膜排污周期由3 天调整为2 天,并调整了陶瓷膜清洗方案,同时加快聚杏Ⅱ-1 污水站沉降罐、过滤罐改造进度(表2)。

表2 陶瓷膜清洗方案调整情况Tab.2 Adjustment of ceramic membrane cleaning plan

2019 年12 月陶瓷膜出水指标有较大好转,平均含油浓度6.1 mg/L、悬浮物浓度1.3 mg/L。聚杏Ⅱ-1 污水站来水含油量、悬浮物降低,但受设备老化及前端试验三元来水的影响,水质不能稳定达标,因此需要进一步加强源头治理,增加3#试验站供水流程,应对水质波动,保障生产的顺利进行。增加3#试验站供水流程后,2#水质站可根据水质情况调整来水方向,来水水质趋于稳定,进一步进行设备参数优化,保证设备运行效果。

2.3.1 微生物处理装置参数优化及效果分析

影响微生物处理装置运行效果的主要参数有污水停留时间和微生物的存活量,微生物的存活量与曝气量有直接的关系,因此对污水的停留时间和曝气量进行了摸索。数据显示,污水停留时间越长,污水中油的去除率越高,6.5 h 后趋于稳定,因此把污水停留时间定为不低于6.5 h(图11)。曝气量越高,微生物的存活率越高,除油率也越高,气水比超过12∶1 后,变化趋势趋于平缓,因此把气水比设定为不低于12∶1(图12)。

图11 停留时间与含油去除率关系Fig.11 Relationship between residence time and oil removal rate

图12 气水比与除油率、除悬率关系Fig.12 Relationship among air-water ratio,oil removal rate and suspension removal rate

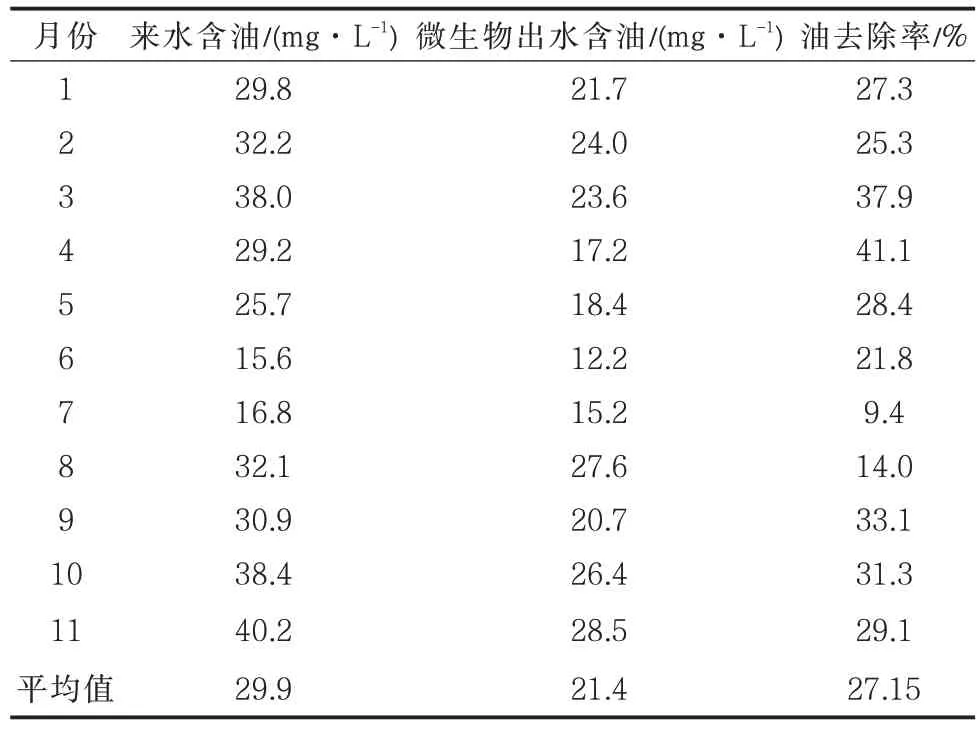

对微生物装置进出口污水进行了含油检测,数据显示微生物处理装置平均除油率为27%,达到了初步除油的效果(表3)。

表3 微生物处理装置除油效果统计Tab.3 Statistics of oil removal effect of microbial treatment device

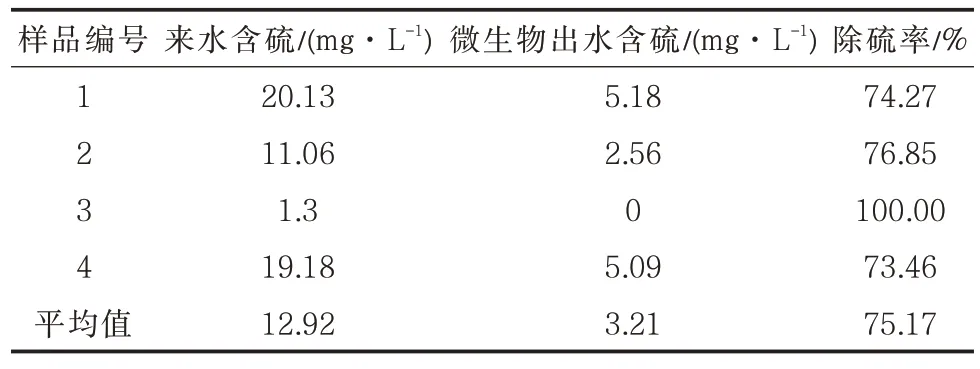

在对各节点水质进行化验过程中发现,微生物处理装置对水中含硫有较好的去除效果,除硫率达到75%以上(表4)。

表4 微生物处理装置除硫情况Tab.4 Desulfurization situation of microbial treatment unit

2.3.2 固液分离装置参数优化及效果分析

(1)摸索固液分离装置反冲洗周期。影响固液分离装置运行效果的主要参数是反冲洗周期。固液分离装置在反洗强度为300 L/m2·h,反洗时长5 min 的条件下,反冲洗周期调整范围为30~120 min。通过调整不同的反冲洗周期30、45、60、90、120 min,摸索反冲洗周期与原油、悬浮物去除率的关系。数据表明反冲洗周期与含油量、悬浮物含量有关,关系如图13 所示。当含油、含悬浮物过高,超过设计值的5 倍以上,即使把反冲洗周期调至最短时间30 min,反冲洗效果仍然不理想。因此应注意控制来水水质,避免对固液分离装置产生不可逆的污染。

图13 反冲洗周期与原油、悬浮物含量关系Fig.13 Relationship among backwash cycle,crude oil and suspended solids content

(2)应用效果分析。通过分析固液分离装置进、出水水质情况,得出固液分离装置有较好的除悬效果,平均除悬率为43.6%,同时有一定的除油效果,平均除油率为13.3%(表5)。

表5 固液分离装置除油除悬效果统计Tab.5 Statistics of oil and suspension removal effect of solid-liquid separation device

2.3.3 陶瓷膜参数优化及效果分析

(1)制定陶瓷膜清洗方案。由于含油污水成分非常复杂,既存在Ca2+、Mg2+等金属阳离子,在膜表面形成水垢层,又存在石油、聚合物、微生物代谢产物等有机物质,在膜表面形成凝胶层,必须采用“酸洗+碱洗”的清洗方式对有机物及无机物进行去除。

接着采用“1%NaOH”漂洗的方式对陶瓷膜进行清洗,清洗后陶瓷膜通量由6 m3/h 提高至16 m3/h,经过18 h 过滤后下降至5.9 m3/h,前期下降速度较快,后期趋于平稳,总体降低幅度较大(图14)。

图14 “1%NaOH”漂洗后通量衰减曲线Fig.14 Flux decay curve after"1%NaOH" rinse

单纯依靠漂洗不能完全去除陶瓷膜上的杂质,另外还需要“酸洗+碱洗”的方式对陶瓷膜进行清洗,才能恢复陶瓷膜的通量。根据不同清洗液浓度及温度,制定了3 组不同的清洗方案,并进行清洗效果对比(表6)。

表6 陶瓷膜化学清洗运行参数Tab.6 Operating parameters of chemical cleaning of ceramic membrane

首先通过调整增加化学清洗剂的浓度,陶瓷膜通量可由16 m3/h 上升至18 m3/h,并对采出液的水质进行了分析,阳离子浓度较低,继续在增加化学清洗剂浓度的基础上对清洗剂温度进行优化调整。调整清洗剂温度后,陶瓷膜通量由18 m3/h 上升至20 m3/h,最终得出方案三为最佳清洗方式,清洗后通量能恢复至20 m3/h。

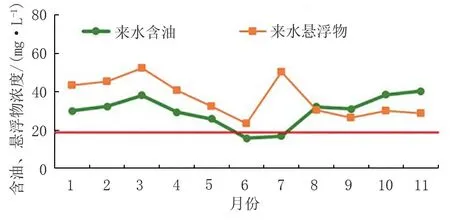

由于来水的含油浓度和悬浮物浓度均长期超过20 mg/L(图15),陶瓷膜通量下降增速(图16),对清洗周期进行调整,碱洗和酸洗周期分别缩短为2 天 和10 天。

图15 来水水质变化曲线Fig.15 Change curves of incoming water quality

图16 陶瓷膜平均通量变化曲线Fig.16 Average flux change curve of ceramic membrane

(2)摸索陶瓷膜排污周期。陶瓷膜过滤流程是一个循环流程,来水通过陶瓷膜过滤一部分净化水,剩下的浓水又回到前端的缓冲罐,与新来的水混合,再次通过陶瓷膜过滤,反复循环,会导致缓冲罐中的水含油量、悬浮物越来越高,达到一定程度就需要排净缓冲罐中的水,也称作排污,然后重新开始下一个循环。

根据水质波动对陶瓷膜循环罐的排污周期进行调整,当来水的含油浓度和悬浮物浓度均在20 mg/L 时,排污周期为1 天可使出水水质达标。当来水含油浓度在40 mg/L 以内,悬浮物浓度在60 mg/L 以内,排污周期缩短为0.5 天时,出水水质可达标;如果水质进一步恶化,排污周期相应也需要缩短(图17)。

图17 排污周期与水质关系Fig.17 Relationship between sewage discharge cycle and water quality

分析陶瓷膜进、出水水质,得出陶瓷膜处理装置能够有效去除水中油、悬浮物含量,陶瓷膜平均除油率为77%,除悬率为95%,除油除悬效果显著,具体情况见表7。

表7 陶瓷膜应用效果统计Tab.7 Statistics of application effect of ceramic membrane

2.3.4 系统整体效果分析

陶瓷膜超滤技术各段工艺均有较好的除油除悬效果,但受来水水质影响,2020 年前4 个月出水水质合格率较低,随着水质改善,及时参数调整,加强药洗,合格率显著上升(图18)。

图18 处理后水质曲线Fig.18 Water quality curve after treatment

通过调整来水,加强陶瓷膜药洗,产水量也随之上升,2020 年下半年基本能够满足注水需求(图19)。

图19 陶瓷膜系统产水量及补清水量曲线Fig.19 Curves of water production and make-up water of the ceramic membrane system

2.4 陶瓷膜系统运维情况及成本

陶瓷膜处理系统日常维护内容包括:固液分离装置反冲洗,45~90 min 反冲洗1 次;陶瓷膜药洗,1 天1 漂洗,2~3 天1 碱洗,10~15 天1 酸洗;陶瓷膜排污,12~24 h 排污1 次。2#水质站运维成本50 万元/a。

3 两种工艺成本对比分析

将投资按照10 年进行均摊计算不同工艺的吨水成本,在杏北油田的清水和污水水质条件下,污水处理工艺的吨水成本明显高于清水处理工艺,主要是由于陶瓷膜超滤系统产水量低引起污水系统吨水成本高(表8)。

4 结论

(1)采用PVC 中空纤维膜超滤技术处理清水的站库,出水能够稳定达标,产水能够满足注入需求。

(2)采用陶瓷膜超滤技术处理含聚污水的站库,来水水质稳定达标的情况下,出水水质能够达标,产水量可以满足下游需求。

(3)陶瓷膜系统处理效果受来水水质影响较大,出水水质波动,产水量不稳定,生产运行仍面临一些问题。

(4)从经济角度来看,陶瓷膜污水系统较PVC清水系统吨水成本高。