放空系统BLOWDOWN 模拟及低温研究*

2022-11-10王涛潘大新陈文峰武志坤周鹏刘少杰

王涛 潘大新 陈文峰 武志坤 周鹏 刘少杰

1海洋石油工程股份有限公司设计院

2中国石油青海油田公司采气三厂

放空系统是天然气集输的重要组成部分[1],系统模拟计算的准确性直接影响集输过程的安全运行。放空系统可以通过降低气体存量和压力状态,防止设备因火灾受热后突破材料应力极限而破裂,减少设备泄漏产生的物料量,以降低事故的危险程度。由于泄放过程物料压力、组成等参数随时间变化,需要运用动态模拟技术,同时高压气体快速降压产生低温,低温会导致设备永久损伤或脆性开裂,需要对泄放产生的低温进行模拟研究。陈俊文、贾宝印、刘伟等[2-9]采用Depressuring utility 模块或手动搭建动态模型进行泄放系统模拟和低温研究,该模拟方法存在以下问题:①用泄放阀门代替泄压孔板,阀门的泄放特性与孔板存在差异,模拟结果不够准确;②模拟只搭建到孔板出口,未建立整个泄放系统的动态模拟,将孔板出口最低温度定义为整个泄放系统的低温,其结果偏保守;③不能模拟泄放系统中存气对泄放低温的有利影响。

最新的BLOWDOWN 动态技术能完美解决上述问题。BLOWDOWN 动态技术是由英国皇家学院的GRAHAM SAVILLE 博士和STEPHEN RICHARDSON 教授开发,在ASPEN HYSYS V9.0 版本中引入。该技术在工厂生产数据基础上进行近30 年的研究,并经过全尺寸实验的验证[10-12],是行业内值得信赖的降压计算方法。不同于以往的Depressuring 方法,该方法可以将预测的泄放温度精确到±3℃以内,其低温预测的准确性[13],可以防止材料的低温开裂,保证集输系统的安全性。

1 项目概况

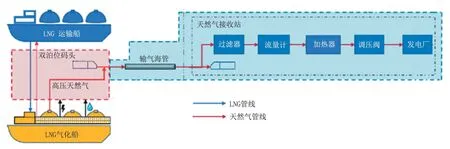

以海上天然气接收站为例,工艺流程如图1 所示。LNG 运输至码头后,经LNG 气化船气化后由海管输送至天然气接收站,站内设置天然气过滤→计量→加热→调压流程,最后输送至发电厂。放空系统主要包括泄放阀(BDV)、孔板、放空管网、分液罐、冷放空火炬。当火气探头探测到火灾、泄漏等事故时,火气系统关断天然气接收流程并自动开启泄放阀,将站内天然气泄放至冷放空火炬,维修时也可手动打开BDV 进行维修泄放。项目所处环境最低温度0 ℃,站内设备和管线不设置保温隔热层。

图1 海上天然气接收站工艺流程示意图Fig.1 Schematic diagram of offshore natural gas receiving station process flow

2 建立BLOWDOWN 模型

2.1 模拟工况分析

API 521—2014 规定:在泄漏、火灾工况下,应急放空系统需要在15 min 内将系统压力降低至690 kPa[14-15],选择两者之中泄放量较大的工况进行泄放系统定尺计算,包括孔板、泄放管线、分液罐等。BDV 也用于设备维修泄放[16],将泄放时间进行延长,使设备压力泄放至常压。由于维修泄放需要一定的人员准备和操作时间,且站内设备和管线未设置保温隔热层,天然气与外部环境充分换热后,气体温度会降至环境温度。因此,在冬季维修泄放时,泄放系统会出现较低的泄放温度,此工况决定了泄放系统中管线和设备的低温选材。

2.2 BLOWDOWN 动态模拟

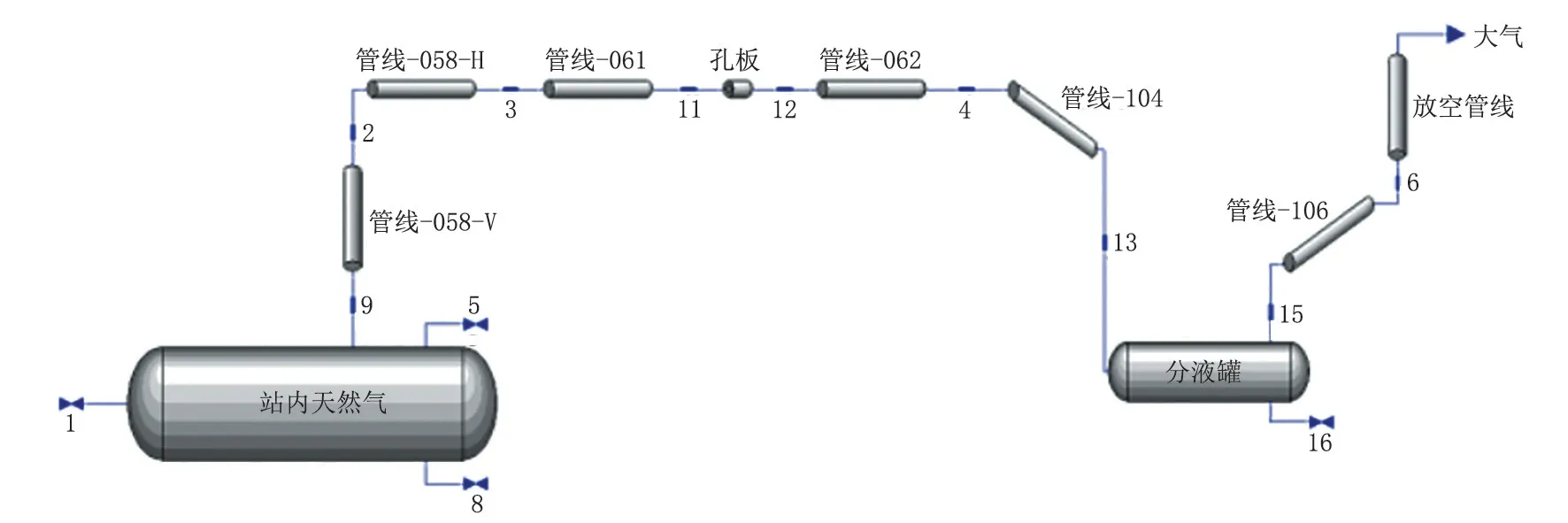

采用HYSYS 的BLOWDOWN 动态模块,输入天然气组分和工艺参数(表1~表3),模拟流程如图2 所示。通过调整孔板尺寸以满足泄放时间和终止压力的要求。

图2 BlOWDOWN 模拟流程图Fig.2 BLOWDOWN simulation flow chart

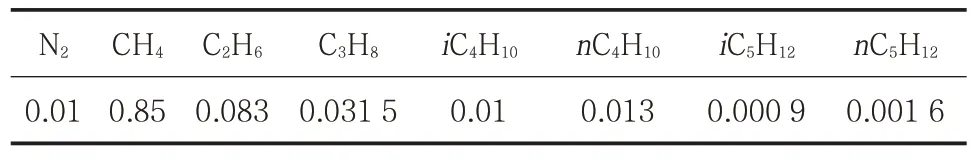

表1 LNG 气化天然气组分Tab.1 Composition of LNG gasified natural gas 摩尔分数

表2 接收站主要工艺参数Tab.2 Main process parameter of the receiving station

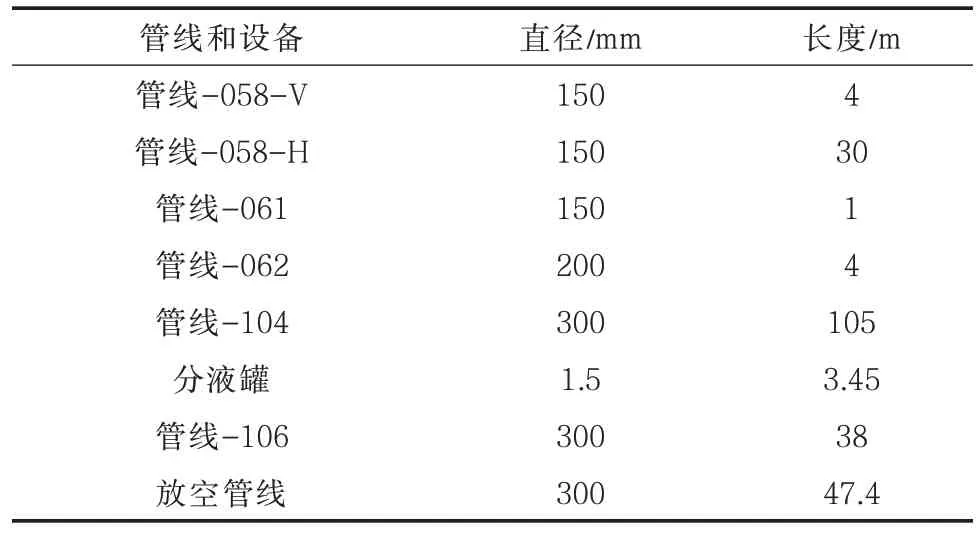

表3 泄放系统管线和设备尺寸Tab.3 Piping and equipment sizes of the vent system mm/m

2.3 初始泄放压力和温度的计算

站内天然气的状态和体积决定所需泄放天然气的存量,天然气存量的大小决定泄放系统能力,气体存量受气体所处的压力、温度影响,在相同体积下,压力越高、温度越低,气体的存量越大。由于站内加热器的温度调节和调压阀的压力调节,气体所处压力和温度状态不尽相同,可以分为三段(表2):天然气进站到加热器为第一段,加热器到调压阀为第二段,调压阀至电厂为第三段。采用稳定压力和温度的计算方法[17-18],计算出站内稳定压力和温度作为BLOWDOWN 模拟的初始压力和温度。首先计算稳定温度Ts和稳定状态下的压缩因子Zs,采用加权平均法进行计算,考虑到稳定前后气体总容积和摩尔量不变,采用气体状态方程计算稳定压力pS。由于登录压力和温度存在变化,选取高压、低温工况用于稳定压力ps和温度Ts的计算,计算结果为8 160 kPa 和35.8 ℃。

式中:Ts为稳定温度,℃(n指物质的量,下标中1~3 指不同分段);Zs为稳定状态下的压缩因子;ps为稳定压力,kPa;Z为压缩因子;R为理想气体常数。

其中:

3 模拟结果

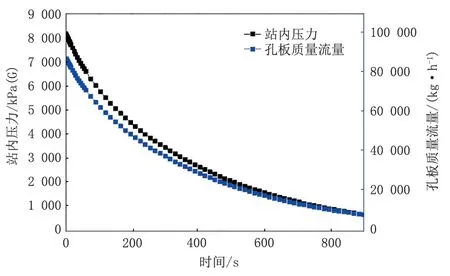

3.1 泄漏工况

泄漏工况下模拟的站内压力和泄放量曲线如图3 所示。随着泄放进行,压力和泄放质量流量逐渐降低,在15 min(900 s)压力降至690 kPa,最大泄放量发生在起始阶段,流量为87 270 kg/h,所需孔板尺寸为45.5 mm。

图3 泄漏工况下站内压力和泄放量曲线Fig.3 Curves of pressure and discharge capacity in the station under leakage condition

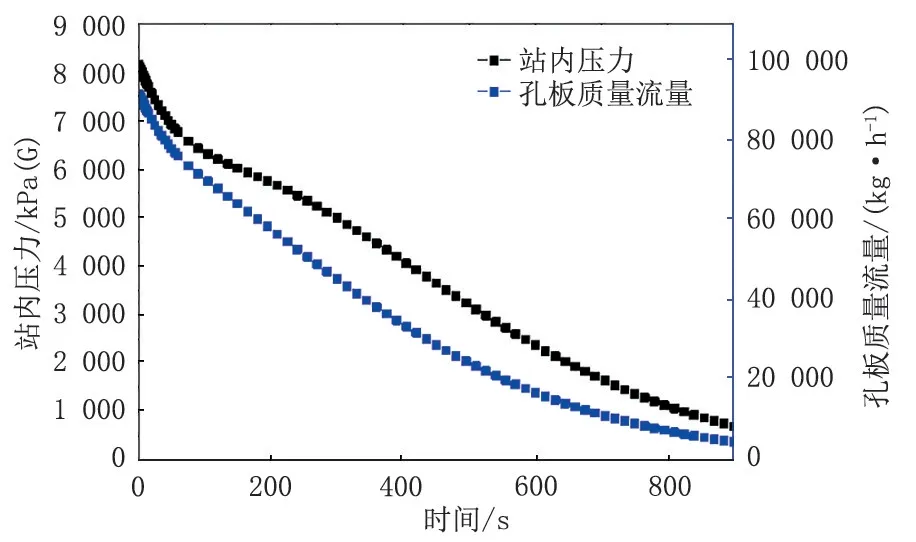

3.2 火灾工况

火灾工况下模拟的站内压力和泄放量曲线如图4 所示。泄放过程中天然气吸热膨胀,压力略有波动,始终呈不断降低的趋势,在15 min(900 s)压力降至690 kPa。最大泄放质量流量92 210 kg/h 大于泄漏工况,所需孔板尺寸为49 mm,泄放系统管线和设备根据此泄放量进行定尺计算。

图4 火灾工况下站内压力和泄放量曲线Fig.4 Curves of pressure and discharge capacity in the station under fire condition

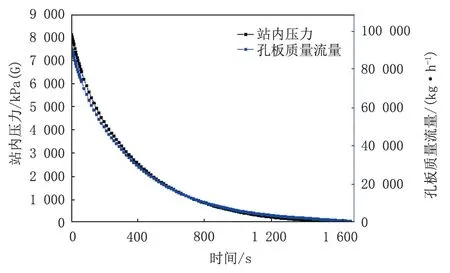

3.3 维修工况

基于火灾工况下的泄放孔板尺寸,在8 160 kPa 和35.8 ℃进行维修泄放模拟,环境温度考虑0 ℃,模拟结果如图5 所示,泄放至约28 min(1 680 s)时站内压力降至常压,最大泄放量为92 210 kg/h。

图5 维修工况下站内压力和泄放量曲线Fig.5 Curves of pressure and discharge capacity in the stationunder maintenance condition

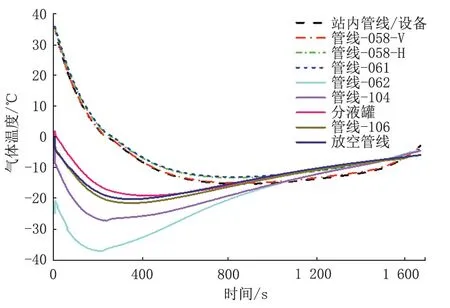

泄放过程中不同管线/设备中气体温度随时间的变化曲线如图6 所示。对于孔板前管线/设备(包括站内管线/设备和管线-058/061),随着泄放过程中气体膨胀做功,气体温度逐渐降低,在800 s 左右温度达到最低,此后随着系统压力降低膨胀做功减小,与环境逐步换热后温度略有升高;对于孔板后管线/设备(管线-062 至放空管线),由于泄放管线和设备内有一定的存气,存气长时间在系统内停留,其温度接近环境温度(0℃)[19],泄放初期,孔板节流降压产生的低温气体首先与存气进行混合换热,随着泄放进行,存气逐渐被低温气体替换,温度不断降低,在300 s 左右达到最低温度,此后随着系统压力降低,孔板前后压差逐渐降低,泄放产生的低温气体温度不断升高,与环境长时间换热后,泄放最终的气体温度接近至环境温度(0 ℃)。同时,发现泄放系统低温分布呈如下规律:沿气体泄放方向,泄放系统的管线/设备中气体最低温度呈不断上升趋势。

图6 维修工况下气体温度随时间变化曲线Fig.6 Change curves of gas temperature with time under maintenance condition

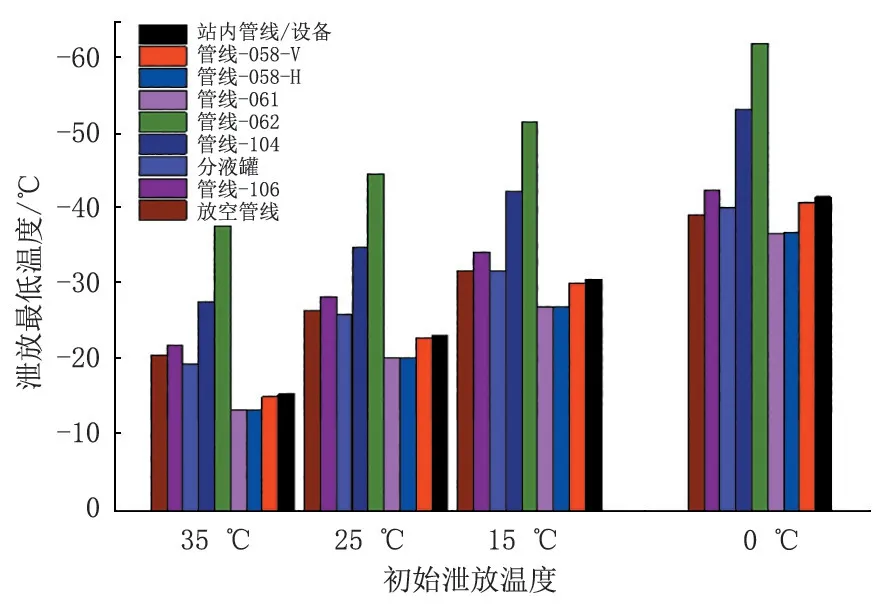

气体泄放温度受泄放初始压力和温度、物料组成、降压速率、管线/设备质量、气体与管道/设备以及环境的传热影响。本项目中物料组成不变,降压速率由孔板尺寸决定,管线/设备质量受总图布置和管道走向制约。气体与管道/设备以及环境的传热主要由以下因素决定:①气体内部及气体与管线/设备换热;②管道/设备外壁与外界环境(空气)的热对流和热辐射。气体内部及气体与管线/设备热对流传热系数较大,对气体总传热系数的影响可以忽略,总传热系数主要由管道外壁与外界环境(空气)的热对流和热辐射决定,传热系数较小,对泄放产生的低温影响很小。所以,本文只研究初始压力和温度对泄放低温的影响,在实际生产中初始温度会随着维修准备时间延长逐渐降低,此时初始压力也因初始温度的变化略有降低。图7 模拟了不同初始泄放温度下的低温情况。随着初始泄放温度降低,泄放产生的最低温度逐渐降低,当初始温度降低到25 ℃以下,。放空管线最低操作温度降低到-30 ℃以下。由于本项目利用已有放空管线和放空头,材料为Q345R 碳钢,能承受的最低设计温度为-29 ℃,所以必须限制初始泄放温度不能低于25 ℃,设计中考虑在泄放阀上游设置温度低报警以提醒操作人员及时泄放。

图7 不同初始温度下泄放低温对比Fig.7 Comparison of discharge low temperature under different initial temperatures

温度为25 ℃下,泄放系统低温选材结果如图8所示。由图8可知,采用BLOWDOWN 方法,沿着泄放气体方向,泄放系统材质从耐受低温较高的不锈钢,逐步降低为低温碳钢和普通碳钢,若采用Depressuring方法,泄放系统将全部采用不锈钢材质[20]。

图8 放空系统选材结果Fig.8 Material selection results of the vent system

4 结论

通过BLOWDOWN 动态泄放技术,进行整个泄放系统的动态泄放及低温模拟,考虑泄漏、火灾、维修泄放三种工况,得出以下结论:

(1)火灾工况下瞬时泄放量大于泄漏工况,泄放质量流量为92 210 kg/h,孔板尺寸为49 mm,据此进行泄放系统定尺计算。

(2)沿气体泄放方向,泄放系统中管线/设备中气体最低温度呈不断上升趋势。

(3)维修工况下泄放,随着初始温度降低,泄放产生的低温不断降低,操作人员在冬季低环境温度下应进行及时泄放,避免设备低温失效。

(4)BLOWDOWN 方法相比depressuring 动态模拟方法能精确模拟泄放系统中各个管线和设备的低温情况,精确指导泄放系统选材。