氯碱生产中用好和巧用填料塔

2022-11-10蒋良灿

蒋良灿

(建滔(衡阳)实业有限公司,湖南 衡阳 421001)

1 填料塔介绍[1]

塔类设备有多种类型,塔设备是化工、石油化工和炼油生产中最重要的设备之一。它可使气液或液液两相之间进行紧密接触,达到相际传质及传热的目的。可在塔设备中完成的常见单元操作有:精馏、吸收、解吸和萃取等。对于许多逆流气液接触过程,填料塔和板式塔都是适用的,设计者应根据具体情况进行选用。

20世纪70年代以前,在大型塔器中,板式塔占有绝对优势,出现过许多新型塔板。70年代初能源危机的出现,突出了节能问题。随着石油化工生产技术的发展,填料塔日益受到人们的重视,此后的20多年间,填料塔技术有了长足的进步,涌现出较多高效填料与新型塔内件,特别是新型高效规整填料的不断开发与应用,冲击了蒸馏设备以板式塔为主的局面,且大有取代板式塔的趋势。

以前乱堆填料塔直径很少大于0.5 m,后来又认为不宜超过1.5 m,根据近10年来填料塔的发展状况,这一限制似乎不再成立。最大直径规整填料塔已达20 m,结束了填料塔只适用于小直径塔的历史。这标志着填料塔的塔填料、塔内件及填料塔本身的综合设计技术进入了一个新阶段。

填料塔以填料作为气、液接触和传质的基本构件,液体在填料表面呈膜状自上而下流动,气体呈连续相自下而上与液体作逆向流动,并进行气、液两相间的传质和传热。两相的组分浓度和温度沿塔高连续变化。填料塔属于微分接触型的气、液传质设备。

2 填料塔在氯碱生产中的经典应用

填料塔具有生产能力大、分离效率高、压降小、持液量小、操作弹性大等优点。同时因为氯碱生产中的物料多具有腐蚀性,填料塔相对更适合用于氯碱生产中的吸收、解吸、萃取和气液直接换热等。

2.1 氯氢处理中的填料塔

由电解槽出来的湿氯气温度高,并伴有大量的水蒸气和杂质,具有较强的腐蚀性,必须经过冷却、干燥和净化处理。图1是目前氯碱厂典型的氯气处理流程,氯气处理系统分为冷却、干燥、输送3部分,其中氯气洗涤塔、一段填料干燥塔和二段填料干燥塔均是填料塔,填料-泡罩组合塔的下部也是填料塔。

图1 氯气处理工艺流程简图Fig.1 Process flow of chlorine treatment

2.1.1 氯气洗涤塔

2.1.1.1 作用

由不断循环的氯水(20~30 ℃)自上而下与自下而上的氯气充分接触传质,达到冷却氯气和洗涤氯气的作用:①能够较好地除去湿氯气带出的盐雾,能更好地保护干燥后的硫酸除雾器;②能够将氯气冷却到接近常温,以尽可能减少10 ℃冷冻水冷却氯气时的冷量。③因为氯气温度降低,其所含的水蒸气也会冷凝,减少后续冷却和干燥的负荷。

2.1.1.2 应注意的问题

(1)氯气洗涤塔塔体材质多选钛材或PVC/FRP,优先选用钛材;塔内填料多选用CPVC和陶瓷,也有选用PVDF的,但绝不能选用或错用PVC填料,否则填料会与氯气反应软化和黏结而影响冷却和洗涤的效果。

(2)应按要求安装塔内附件,特别要保证液体分布器的水平度,确保液体分布均匀,防止液体偏流。

(3)为达到更好的冷却效果,与洗涤塔配套的氯水板式冷却器换热面积应设计合理,建议留有比较大的余量,笔者曾经在1台氯水板式冷却器上增加一倍板片,冷冻水机组的用电明显下降。另外,须在天气气温上升之前做好氯水板式冷却器的清洗工作,保证在炎热天气时氯气洗涤后的温度正常。

2.1.2 氯气干燥塔

2.1.2.1 作用

一段填料干燥塔、二段填料干燥塔和填料-泡罩组合塔等在氯气处理中起干燥作用,分别利用经冷冻水冷却的75%左右稀硫酸、92%左右硫酸和96%硫酸在各塔的填料层与逆流而上的氯气传质传热,硫酸吸收氯气中的水分,从而使氯气逐步干燥合格;而组合塔的泡罩层则是用98%的硫酸进一步对氯气干燥,起到把关的作用。

2.1.2.2 应注意的问题

(1)设计时应考虑整个氯气干燥系统有足够的富余量,在三塔流程中,应保证任何两塔运行时能满足氯气中含水质量分数在0.01%以下的要求。

(2)因为钛冷却器后的氯气与钛会发生反应甚至燃烧,一段填料干燥塔、二段填料干燥塔和填料-泡罩组合塔的下部填料塔的塔体多采用PVC/FRP,内件也多采用PVC材质,填料多采用CPVC。

(3)每一两年要在大修时检查一下塔内件状况,液体分布器的水平度、是否变形,填料情况等。检查判断是否需要更换塔内件和填料。一般运行五六年须更换塔内液体分布器,以确保其水平、完好而使液体分布均匀,防止液体偏流;如果已运行了10年,则最好更换全部内件和填料。

(4)保证各硫酸冷却器的正常稳定,一般控制硫酸温度在11 ℃左右,但一定不能让硫酸的温度低于9.6 ℃,防止硫酸结冰。

(5)严格控制好各塔的硫酸浓度和各塔间的硫酸浓度的合理梯度,一般通过控制稀硫酸的出酸质量分数在75%左右,使一段填料干燥塔连续出稀酸和泡罩塔连续均匀进酸。

2.2 事故氯处理塔或次氯酸钠吸收塔

2.2.1 工艺流程

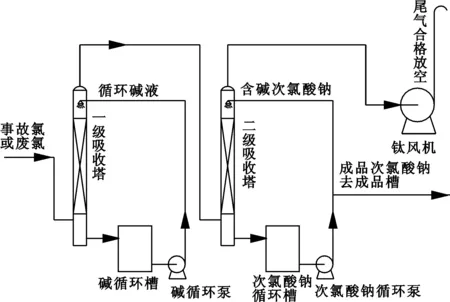

在氯碱生产中填料塔还有较多应用。用作解吸的设备有:淡盐水真空脱氯塔(也多采用填料塔),PVC生产中盐酸解吸中的解吸塔。用作反应和吸收的设备有:事故氯处理塔或次氯酸钠吸收塔。事故氯处理(次氯酸钠生产)工艺流程如图2所示。

图2 事故氯处理(次氯酸钠生产)工艺流程简图Fig.2 Process flow of accident chlorine treatment to produce sodium hypochlorite

2.2.2 应注意的问题

为保证事故氯处理塔稳定运行和生产出合格的次氯酸钠,应做到和注意如下要点。

(1)现在环保要求极高,一般须配置双塔双循环槽工艺,可切换为单塔运行和双塔运行,事故氯处理状态下自动启动双塔运行。塔体多采用PVC/FRP,内件也多采用PVC材质,填料多采用CPVC。

(2)填料塔不宜处理易聚合或含有固体悬浮物的物料,为防止生产过程中析出氯化钠结晶而堵塞液体或气体通道,一方面要防止过氯歧化反应,另一方面配碱浓度不能太高。可依据次氯酸钠产品的质量要求,做好物料平衡计算,严格控制好氢氧化钠的浓度。一般生产5%次氯酸钠时碱质量分数在7%~8%,生产10%次氯酸钠时碱质量分数在14%~15%;控制碱循环槽的液位在50%~70%。

(3)确保碱在吸收塔和碱循环槽内循环畅通,并控制好吸收塔内物料液体的温度小于25 ℃。

(4)生产次氯酸钠时,未投入运行的吸收塔和碱循环槽必须先配制好溶液,碱浓度和配制好的碱液量能充分满足一次正常停车的处理能力,确保事故状态下联锁启动后氯气能被完全吸收。

(5)紧密关注在线pH值,pH值小于13时要特别注意防止歧化反应而分解,此时要多检测循环碱槽内次氯酸钠的游离碱和有效氯含量,游离碱质量分数在0.3%~1%时必须切换吸收塔和出料,出料完成后及时加碱和配料。

3 填料塔在氯碱生产中的巧用

GB 15581—2016《烧碱、聚氯乙烯工业污染物排放标准》规定现有企业的污染物排放从2018年7月1日起执行此标准。有组织排放要求氯气和氯化氢限值分别是5 mg/m3和20 mg/m3,无组织排放要求企业边界氯气和氯化氢限值分别是0.1 mg/m3和0.2 mg/m3。 鉴于此,近几年建滔(衡阳)实业有限公司(以下简称“衡阳建滔”)利用填料塔吸收技术做了几项环保改造:盐酸生产尾气净化吸收改造,盐酸罐区逸散气体吸收改造,氯气干燥的硫酸脱氯改造。

3.1 盐酸生产尾气净化吸收改造

原吸收流程:二合一氯化氢合成炉出口的氯化氢经两级石墨降膜吸收器吸收后,盐酸进盐酸中间槽,尾气经石墨水流泵喷射吸收后排空。

技改中取消石墨水流泵,增加了两个填料吸收塔(一个用水作吸收剂,一个用烧碱液作吸收剂)。考虑到原尾气中含氯化氢20 mg/m3左右,两个吸收器都不设冷却器来冷却吸收剂。改造之后盐酸吸收流程:盐酸二合一合成炉出口氯化氢经两级石墨降膜吸收器之后,增加一个水吸收填料塔,吸收水从其上部进,吸收二级石墨吸收器来的氯化氢,从下部出来的稀酸水又回到稀酸水槽;水吸收填料塔出来的尾气再进入碱液吸收填料塔,通过循环碱液吸收其中的氯化氢和可能在不正常情况下的氯气。

技术改造后,盐酸尾气完全能够达标排放,氯化氢排放值均在3 mg/m3以下,氯气排放值均在1 mg/m3以下,即使在不正常情况下也能确保气体排放达标。

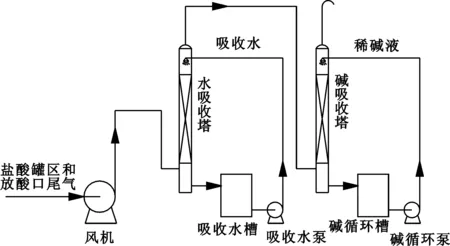

3.2 盐酸罐区逸散气体吸收改造

3.2.1 工艺流程

从每台盐酸储罐顶部引管和盐酸装车时放酸口引管进入玻璃钢风机,将风机抽取的全部逸散的盐酸气体引入吸收系统,依次进入两填料塔,先是进入水吸收塔用水吸收尾气中的大部分氯化氢,再进入碱吸收塔经5%左右的烧碱溶液彻底吸收后达标排放。变无组织排放为达标的有组织排放,工艺流程见图3。

图3 盐酸罐区尾气吸收流程Fig.3 Process flow of tail gas absorption in hydrochloric acid tank farm

3.2.2 应注意的事项

(1)盐酸罐区和盐酸放酸口分别设风机,盐酸罐区风机的全压比盐酸放酸口风机要适当小些,并且在盐酸罐区的引气管上应设置压力计和呼吸阀,防止盐酸储罐因负压大抽瘪损坏。

(2)安装逸散气体引气管时,应使引气管有适当坡度,并设置导淋,防止积酸而使引气管不畅通。

(3)因气体中空气量很大,氯化氢含量很小,吸收效果相对较差,空塔气速宜小些,可以考虑选择组合塔的形式,最好请专业的单位设计制造。

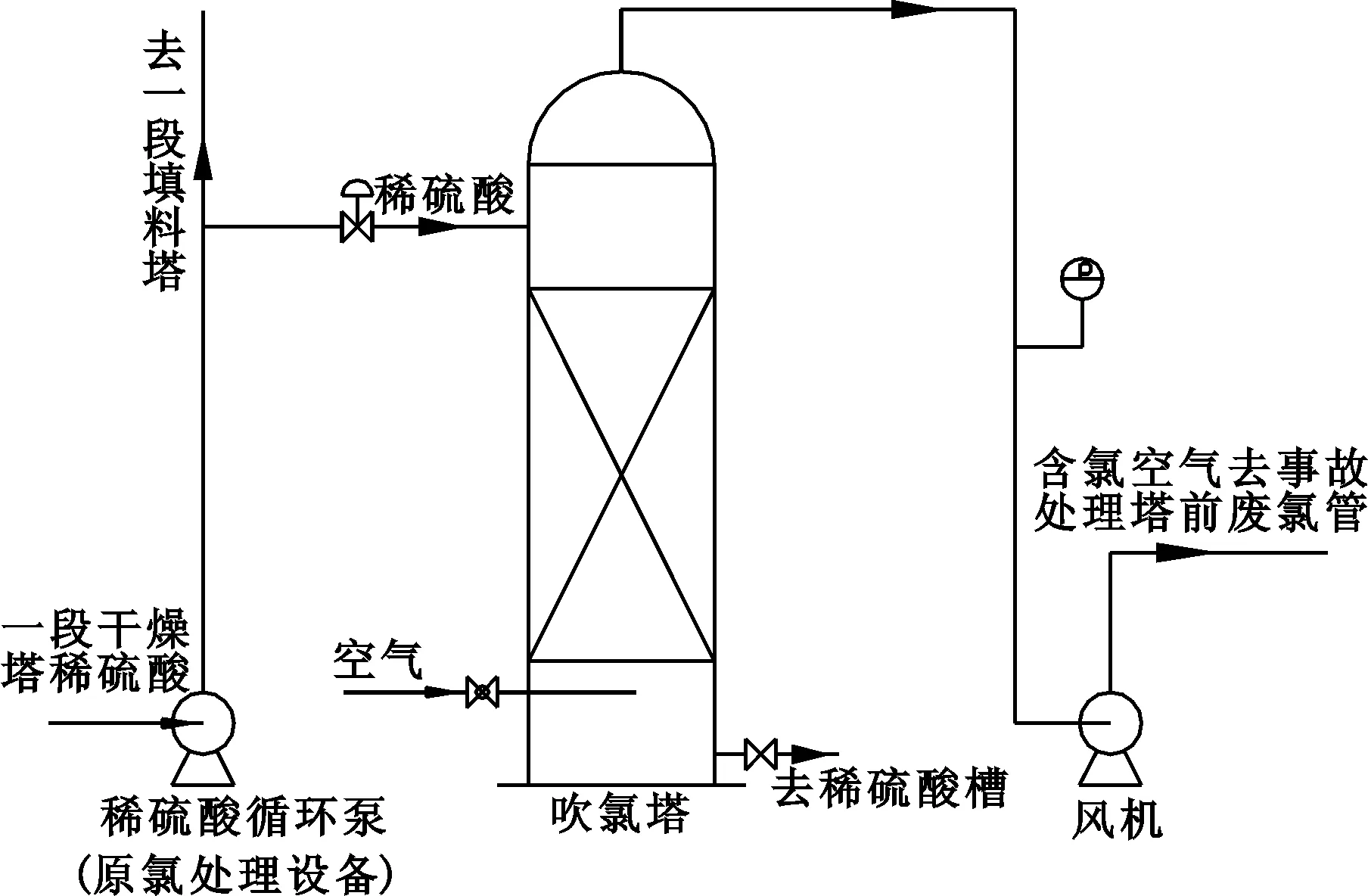

3.3 氯气干燥后废硫酸吹脱氯气

氯气干燥过程中用到硫酸,干燥后产生的75%稀硫酸中溶解有游离氯(实测含氯达0.24%左右),属于危险固废(HW34类废酸代码261-058-34)。由于稀硫酸含氯,采用倒贴运费及处置费的方式转移给有资质单位进行处置,稀硫酸的收集、储存、运输、处置、销售成为制约氯碱生产的瓶颈问题。

以下比较了目前几种稀硫酸脱氯工艺。

(1)采用高温燃烧浓缩技术,真空浓缩、多效蒸发等浓缩提纯后的硫酸又回用于生产系统循环利用。此方法相对投资大,能耗高[2]。

(2)采用真空脱氯技术,水流真空机组产生较大真空,使稀硫酸在循环槽和脱氯塔中循环,合格后送到硫酸成品槽。该工艺处理后的稀硫酸品质能够符合HG/T 5026—2016《氯碱工业回收硫酸》的要求。技术成熟,能耗较低[3];但是生产中用到较大真空,对脱氯塔的要求相对校高(必须是压力容器)。

(3)衡阳建滔经试验和研究,设计出一种稀硫酸吹脱氯气的工艺,不需要真空设备(工艺流程如图4所示)。利用设在填料塔后的风机抽空气进入填料塔,与从上而下进入填料的稀硫酸逆流接触,利用填料塔的解吸作用,降低硫酸中的氯气分压,在塔中不断降低硫酸中含氯量;抽出的夹带有氯气的气体进入二级碱液吸收塔,经吸收氯气后达标排放。整个技改仅增加1台玻璃钢微压风机和1台PVC/FRP的填料吹氯塔,整合到氯气干燥和事故氯处理工序中,氯气干燥产生的稀硫酸经出酸调节阀进入吹氯塔,出来则进到原来的稀硫酸槽中,吹氯后的尾气进入事故氯处理用碱吸收。

图4 氯气干燥后废硫酸脱氯工艺流程Fig.4 Process flow of dechlorination of waste sulfuric acid after chlorine drying

值得注意的是,由于进入填料吹氯塔的硫酸流量很小,须充分设计好塔内液体分布器,把液体均匀地分布于填料层顶部,以保证液体初始分布的质量而提高填料的传质效率。技术改造运行后,日常分析检测稀硫酸中游离氯含量在0.005%(质量分数)以下,《氯碱工业回收硫酸》(HG/T 5026—2016)要求稀硫酸中游离氯含量在0.1%(质量分数)。衡阳建滔也申请办理了稀硫酸产品生产许可证,变危废为产品。该稀硫酸可用作尿素氯化法ADC的原料,也可作为硫酸铝、硫酸锌、硫酸镁等硫酸盐产品的原料及用作废水处理中调节pH值等,有较好的社会效益和经济效益。