污泥添加量对SiC耐火材料的腐蚀特性影响研究

2022-11-09张天骄张建胜

元 宁,马 洁,张天骄,袁 苹,张建胜,3

(1.清华大学山西清洁能源研究院,山西 太原 030032;2.太原理工大学,山西 太原 030024;3.清华大学,北京 100084)

随着人民生活水平的提高和工业生产的进步,污水产生量越来越多,在污水处理过程中会不可避免地产生污泥。污泥具有组分复杂、来源广泛、危害性强、毒性大等特点[1],需要妥善处理。目前,常用的污泥处理方式主要有卫生填埋、土地利用、建材利用、焚烧等[2],但这些处理方式存在综合利用率低、二次污染严重等问题[3],例如,卫生填埋会造成地下水和土壤的二次污染,且占用大量耕地面积;焚烧处理会产生有害气体,同时导致污泥中的营养物质被浪费[4]。因此寻找一种合适的污泥处理方式,对污泥资源化利用以及环境保护具有非常重要的意义。

在水煤浆中添加一定比例的污泥共气化,可将污泥中的烃类化合物和有害微生物等在高温下转化为有用的合成气[5],从而解决污泥的处理问题,实现污泥的减量化、无害化、资源化利用,使污泥变废为宝。

水煤浆气化熔渣中Al2O3、SiO2等含量较高,会对高铬耐火材料造成腐蚀[6],同时高铬耐火材料在使用过程中容易产生Cr6+,不利于环境保护。而SiC耐火材料具有热导率高、膨胀系数低、耐磨性良好以及几乎不与熔渣反应等特性[7],因此也可用作水煤浆气化炉衬里,如晋华炉。水煤浆气化熔渣对SiC耐火材料的腐蚀研究近年来也有报道,如司瑶晨等[8]研究了水煤浆气化炉煤熔渣在埋碳气氛下对SiC-CA6复合材料的侵蚀情况,结果表明,SiC-CA6材料对煤熔渣具有较好的抗侵蚀性能。多项研究表明[9-10],煤与污泥共处理时,会发生明显的相互作用,从而改变煤的燃烧性能,因此,水煤浆中添加一定比例的污泥共气化,会对气化炉耐火衬里产生不同于纯水煤浆气化时的腐蚀特性。

本文采用静态坩埚法,考察了纯水煤浆、污泥添加质量分数分别为1%、5%、10%、12%的污泥煤浆和纯污泥浆6种不同污泥添加量的熔渣对SiC耐火材料腐蚀特性的影响,以期为污泥与煤共气化的工业应用提供指导。

1 材料与方法

1.1 样品制备

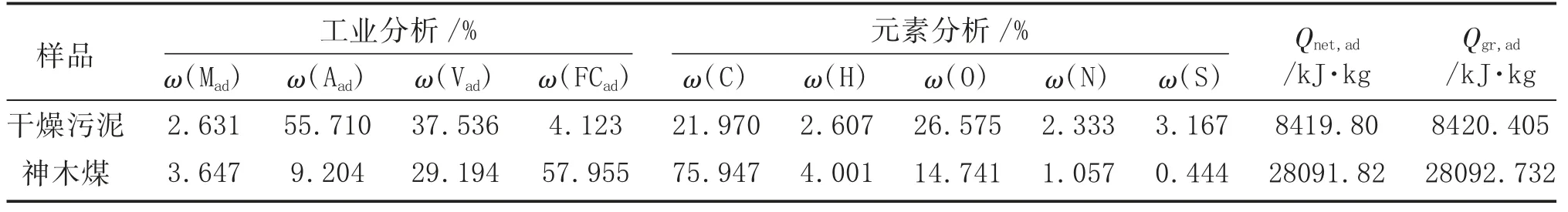

实验采用的污泥来自山西省太原市某污水处理厂,采用的煤为神木煤,所用的灰样为纯水煤浆、纯污泥浆和污泥煤浆在815℃灰化后所得,其中污泥煤浆中污泥的添加质量分数分别为1%、5%、10%和12%,耐火材料为SiC浇注料。干燥污泥和神木煤的工业分析、元素分析见表1。

表1 干燥污泥和神木煤的工业分析、元素分析

1.2 实验和分析方法

1.2.1 灰熔融特性实验

将纯水煤浆、纯污泥浆和不同污泥添加量的污泥煤浆灰样(分别用CWS、SS、SCS-1、SCS-5、SCS-10、SCS-12表示)用玉米糊精调制成泥状,然后在灰锥模具中挤压成灰锥。在还原性气氛(体积分数60% CO与体积分数40% CO2的混合气)下进行灰熔融特性测试,测试温度为815℃~1 400℃,升温速率为7℃/min。

1.2.2 耐火材料的腐蚀特性实验

将SiC浇注料用玉米糊精调制成泥状后,加工成外表面为40 mm×20 mm×20 mm、内表面为20 mm×10 mm×10 mm的方舟试样,在120℃烘箱中烘干。纯水煤浆、纯污泥浆和不同污泥添加量的污泥煤浆灰样用玉米糊精调制成泥状后填入烘干的SiC方舟中,自然干燥后放入马弗炉中加热至1 500℃并保温2 h。实验完成后用切割机将腐蚀实验样品切开,用SEM-EDS分析熔渣对SiC耐火材料的腐蚀和渗透情况。

2 结果与讨论

2.1 灰熔融特性结果分析

各灰样的变形温度(DT)、软化温度(ST)、半球温度(HT)和流动温度(FT)见表2。由表2可知,随着污泥添加量的增加,灰样的熔融温度呈降低趋势。

表2 不同灰样的灰熔融特性温度 ℃

熔渣对耐火材料的腐蚀主要由熔渣的浸润、熔渣的渗透以及熔渣与耐火材料发生化学反应这几个过程组成[11]。而熔渣开始流动意味着熔渣对耐火材料的浸润开始发生,由不同灰样的流动温度可知,污泥添加量越多,其流动温度越低,在气化过程中对耐火材料发生浸润的时间越早。

2.2 污泥添加量对耐火材料腐蚀性能的影响

为研究1 500℃下不同污泥添加量的气化料浆对SiC耐火材料(分别用CWS样品、SCS-1样品、SCS-5样品、SCS-10样品、SCS-12样品、SS样品表示)腐蚀性能的影响,在扫描电镜下观察腐蚀实验样品断面,不同样品的腐蚀情况见图1。

图1 不同污泥添加量的气化料浆对耐火材料的腐蚀图

从图1可以看出,当污泥添加质量分数为1%时,熔渣对耐火材料的腐蚀深度最浅,约0.5 mm,且耐火材料工作面下几乎没有气泡产生;随着污泥添加量的逐渐增多,熔渣对耐火材料的腐蚀深度逐渐加大,且耐火材料工作面下产生的气泡逐渐增多、变大,纯污泥浆对耐火材料的腐蚀深度约1.2 mm。对于纯水煤浆,熔渣对耐火材料的腐蚀深度为0.5 mm~0.6 mm,但耐火材料工作面下产生的气泡比污泥添加质量分数为1%时多,该结果与灰熔融特性温度测试结果基本吻合。

为探究污泥添加量对SiC耐火材料的腐蚀机理,对各腐蚀实验样品及经相同实验条件处理的SiC耐火材料(空白对照样)进行了EDS测试,结果见表3。

表3 各腐蚀实验样品及空白对照样的各元素含量 %

由表3可知,与空白对照样相比,各腐蚀实验样品中Na、K元素的含量减少,这是由于高温时耐火材料中大部分碱金属氧化物(Na2O、K2O)从液相熔渣中挥发,尤其是K2O,碱金属的挥发形成了气泡,这也是耐火材料被腐蚀的地方会出现气泡的原因;另外,还有一部分K在含氧气氛下与SiC反应,生成钾长石类矿物,使熔渣与耐火材料的接触面变得粗糙。

装填有纯水煤浆的SiC方舟断面与空白对照样相比,Ca含量增多,说明纯水煤浆中的Ca与SiC耐火材料中的Si发生反应,形成了长石类矿物,且Ca随熔渣浸润在SiC表面并通过孔隙渗透到内部,造成一定深度的腐蚀。在SiC方舟工作面上Ca元素由浅至深逐渐减少,说明Ca是从煤浆中渗透到耐火材料中形成腐蚀的。

装填有污泥质量分数为1%的污泥煤浆的SiC方舟断面与空白对照样相比,工作面上只有少量Ca、Mg元素增加,说明当污泥添加质量分数为1%时,熔渣对耐火材料的腐蚀主要是由于碱金属的作用。

装填有污泥质量分数大于等于5%的污泥煤浆和纯污泥浆的SiC方舟断面有Fe元素出现,与Ca元素相同,Fe元素的分布同样呈现沿SiC方舟工作面由浅至深逐渐减少的现象,且污泥添加量越多,Fe元素含量越高,说明该污泥中有一定量的含Fe矿物质或含Fe化合物。在腐蚀过程中,Fe与SiC耐火材料发生反应,生成FeSi和Fe3C;另外,C元素的分布也表现出在SiC方舟工作面处最多,这是由于Fe3C在该处生成量最大。

装填有污泥质量分数为12%的污泥煤浆和纯污泥浆的SiC方舟,与装填有污泥质量分数低于12%的污泥煤浆的SiC方舟相比,其断面除Fe元素含量增加外,Cr元素的含量也明显增加,说明当污泥添加量达到一定比例时,Cr会对SiC耐火材料造成腐蚀。另外,Cr在SiC方舟中分布均匀,说明生成的含Cr化合物具有较强的腐蚀渗透性。在含氧气氛和高温条件下,SiC表面会生成一层SiO2氧化层,能够有效抑制Cr2O3的挥发,而Cr2O3能够与碱金属发生反应生成铬酸盐,向耐火材料内部迁移,因此,SiC方舟中Cr主要以Cr2O3和铬酸盐的形式存在。

3 结 论

3.1 污泥的添加会降低熔渣的流动温度,使熔渣在较低温度下开始浸润SiC耐火材料表面,延长腐蚀时间,且污泥添加量越多,其对应的熔渣流动温度越低。

3.2 根据扫描电镜观察结果,6种熔渣对SiC耐火材料的渗透深度由深到浅依次为:纯污泥浆、污泥添加质量分数12%、污泥添加质量分数10%、污泥添加质量分数5%、纯水煤浆、污泥添加质量分数1%,该结果与灰熔融特性温度测试结果基本吻合。

3.3 在1 500 ℃时,Na、K对SiC耐火材料的腐蚀主要体现在Na2O和K2O从液相熔渣中挥发,使SiC耐火材料产生气泡,以及一部分K与SiC反应生成钾长石类矿物,使熔渣与SiC耐火材料接触面变得粗糙。

3.4 对于纯水煤浆,除碱金属外,Ca与SiC发生反应是造成腐蚀的另一主要原因;当污泥添加质量分数超过5%时,腐蚀实验样品中Fe和Cr的含量明显增加,表明腐蚀加剧。