炼油循环水系统的泄漏分析及处理

2022-11-09刘向朝佟爱武陈卫通

刘向朝,王 强,佟爱武,王 尧,刘 艺,陈卫通

(1.中海油天津化工研究设计院有限公司,天津 300131;2.中国石油天然气股份有限公司广东石化分公司,广东 揭阳 515200;3.中国石油天然气股份有限公司锦州石化分公司,辽宁 锦州 121000)

炼油循环水系统物料泄漏的问题是普遍存在的,物料泄漏时会对循环水水质产生不利影响。循环水系统发生泄漏,一般均表现为从微量泄漏到泄漏量增大的过程。当出现物料微量泄漏时,循环水系统的余氯下降、总铁上升、浊度上升;当漏点增大时,COD及油含量会有明显上升。泄漏期间必然会引起循环水水质指标发生变化,水冷却器腐蚀加剧,循环水腐蚀速率上升[1],同时换热器设备中常常会有黏泥附着、腐蚀、微生物生长等情况。解决物料泄漏主要从两方面出发:一是对循环水水质及黏泥进行分析测试,找出泄漏源并及时将有漏点的换热器切出;二是根据分析结果对循环水系统进行药剂技术处理。本文对某石化公司炼油系统循环水发生泄漏后的分析和处理措施进行了阐述。

1 循环水系统物料泄漏情况

某石化公司原油加工能力接近650万t/a,现有生产装置85套,其中包括亚洲最大的异丙醇装置、国内唯一的针状焦生产装置、国内先进水平的130万t/a加氢裂化装置等。该公司循环水系统主要负担异丙醇、烷基化、气体分离装置、苯乙烯、加氢裂化、含硫污水处理、催化裂化、蒸馏、催化(两套)等装置换热器循环水的供给。

循环水系统工况条件如表1所示。

表1 循环水系统工况条件

2020年8月—9月,由于循环水系统设备发生物料泄漏,导致水质变差,水中COD、含油、浊度快速升高,余氯下降,悬浮物增多,污泥沉降附着,影响系统换热效率,造成系统的腐蚀。泄漏介质给循环水系统中微生物的迅速繁殖提供了丰富的营养物,随着时间的推移,泄漏介质及其变性物被微生物所消耗[2];再加上正值夏季高温季节,系统运行浓缩倍数高,水质自身净化能力降低,菌藻微生物快速滋生。

1.1 水池中出现漂浮污物

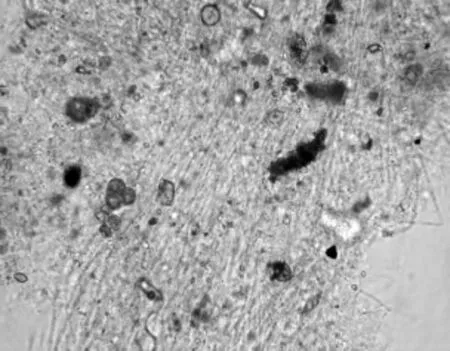

2020年8月—9月,随着系统运行情况出现异常,循环水水质不断恶化,冷却塔塔壁出现绿苔;换热器挂片器被藻类及黏泥布满,无法直接观测挂片腐蚀情况;水池表面不断出现黑棕色黏稠状污染物,初步判断系统存在泄漏可能。用生物显微镜对水池边的生物黏泥进行取样观察,结果如图1所示。由图1可知,沉积物中有大量的菌藻和污垢沉积物,有絮体缠绕现象。

图1 污泥的生物显微镜观察图

1.2 生物黏泥对换热器产生污堵

系统运行异常时换热器中的水流速度仅有0.3 m/s,远低于标准控制值0.9 m/s~1.0 m/s,导致油泥、微生物、循环水中的盐类以及杂物易聚结在换热器管壁表面,不易被冲刷带出换热器,造成氧浓差电池的形成,容易在黏泥覆盖下部引起垢下腐蚀;同时,这些沉积物聚集后还会堵塞水冷器内循环水流道,影响换热效率。在拆开的换热设备封头、列管等低流速区域及冷却塔填料处发现积累了大量的黏泥,且污染物有腥臭异味,黏度较大。如泄漏源无法及时排查,可以选择定期加入化学清洗剂,增大排污量,避免大量细菌滋生产生黏液,增加黏泥含量[3]。

2 泄漏源的判断和查找

2.1 VOC法判定水体存在物料泄漏

现场技术人员在换热器装置处用在线手持VOC测定仪进行测定,发现VOC质量浓度达到300 mg/L以上(标准值应<100 mg/L),初步判定循环水系统出现了泄漏。

2.2 余氯测定法判定泄漏

取各水冷器出水水样滴入次氯酸钠,再滴入余氯试剂,颜色明显消失的或褪色比较快的,说明水中有物质在消耗余氯,判定有泄漏物。经过排查,烷基化和第二套催化装置的换热器水样在用余氯试剂测定时颜色瞬间消失,由此判定这两套换热设备存在泄漏。

3 循环水和黏泥污垢分析测试

采用实验室常规分析测试仪器及X射线荧光光谱仪(XRF)、扫描电镜(SEM)、能谱(EDS)等大型仪器对现场水和生物黏泥进行了分析测试。

3.1 循环水水质分析

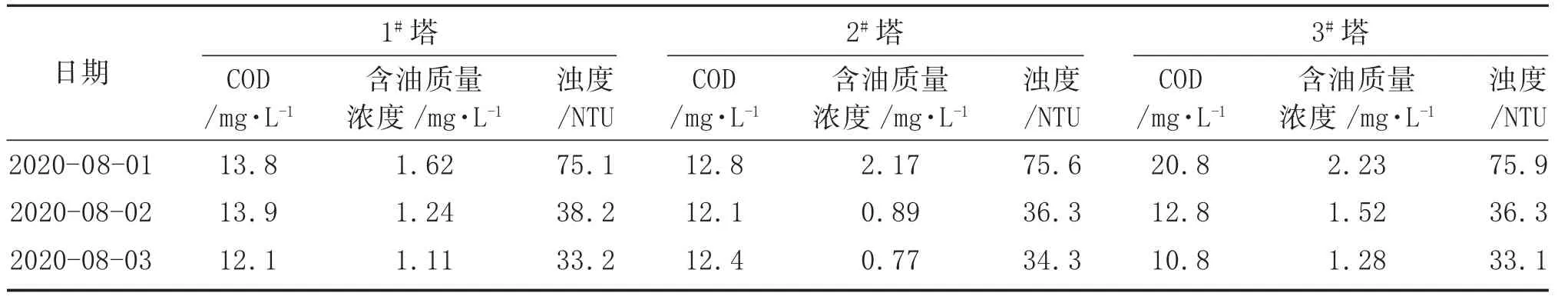

在2020年8月的日常水质分析中,发现循环水系统多项指标超出控制范围。抽取系统的3个循环水塔池,分别取样分析含油量、COD和浊度变化,结果如表2所示。3个指标应控制在COD≤20 mg/L,含油质量浓度≤1.0 mg/L,浊度≤20 NTU,由表2可知,塔池水中含油量和浊度均出现明显异常。

表2 循环水塔池水中含油量、COD和浊度

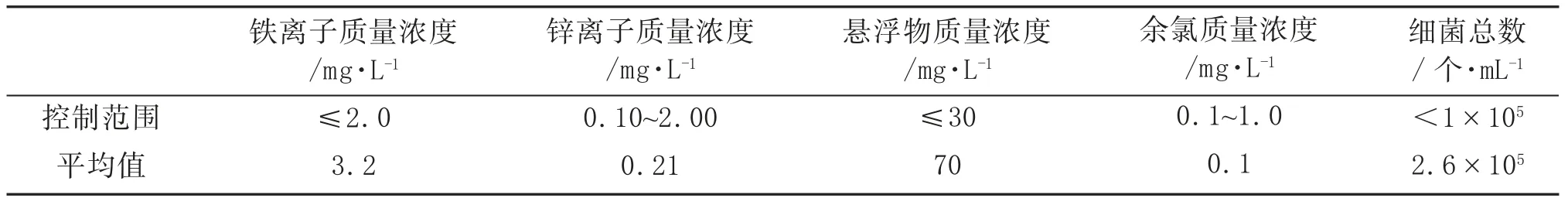

循环水中铁离子、锌离子、悬浮物、余氯和细菌总数的测试数据列于表3。由表3可见,铁离子、悬浮物、细菌总数等指标偏高,锌离子和余氯含量偏低。循环水中锌离子质量浓度实际测定值较理论控制值偏低0.5 mg/L~1.0 mg/L,判断循环水的锌离子存在沉积现象。

表3 循环水中铁离子、锌离子、悬浮物、余氯和细菌总数

目测水中有大量悬浮物,悬浮物质量浓度最高时达136 mg/L,判定水中的悬浮物和循环水系统中的锌离子产生絮凝,沉积在系统各部位,尤其是池底和换热器流速较慢部位。

3.2 生物黏泥的成分分析

3.2.1 生物黏泥中有机物和无机物的组成分析

2020年8月—9月,多次采集沉积的生物黏泥进行成分分析,根据550℃灼烧后的灼烧减量,初步判定有机物质量分数在54%~66%,其余成分为无机物。

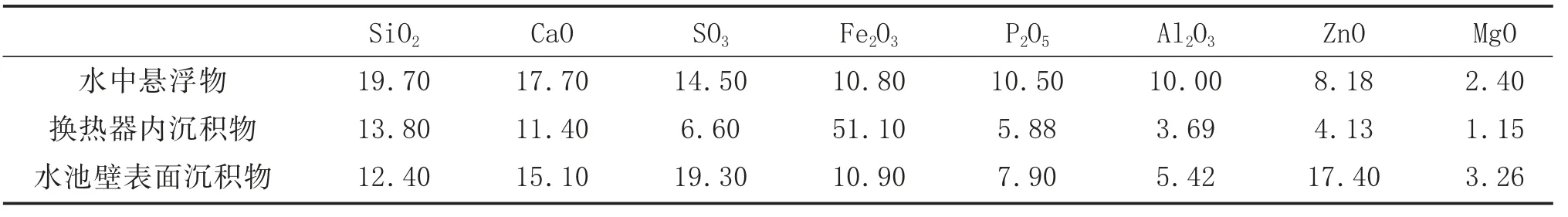

用日本理学X射线荧光光谱仪分析550℃灼烧后的无机残留物,结果见表4。由表4可知,生物黏泥中的无机物主要为硅、钙、铝、铁、锌、镁等的化合物。

表4 生物黏泥的无机成分(质量分数) %

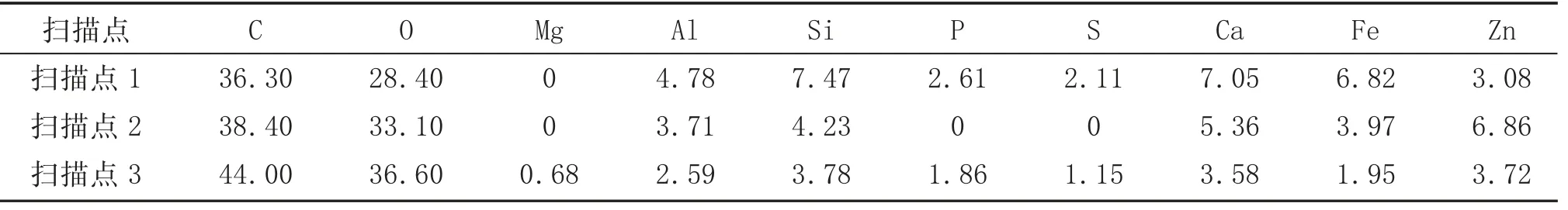

3.2.2 生物黏泥的表面形态和元素分析

采用日立S-4800扫描电镜对生物黏泥进行SEM分析,结果如图2所示。由图2可见,沉积物主要为有机和无机物的堆积物,颗粒大小主要分布在5.0 μm~20 μm,有机物和无机物为无序沉积。在图2所示的污泥SEM图中随机选取3个扫描点做EDS能谱分析,分析生物黏泥中各种元素的富集程度,结果见表5。

图2 现场污泥的SEM图

表5 生物黏泥的主要元素组成(质量分数) %

由表5可见,沉积的生物黏泥中各元素分布不均匀,主要含有碳、氧、铝、钙、硅、铁等元素。其中,铁离子和铝离子在水中含量过高会有促使胶体悬浮并诱导碳酸钙沉积;硫元素有可能来自含磺酸基的分散剂,由此推断有少量分散剂处于无序状态,非均匀沉积在生物黏泥中。

4 新型药剂的研究开发和现场应用效果

2020年8月—9月,现场技术人员采集水样进行气相色谱分析,结果显示水样中主要污染物为二氯甲烷、甲苯等;通过对比换热器内介质查找到对应的换热器,经查证泄漏装置为烷基化和第二套催化装置的换热器,将出现泄漏的换热器切出后泄漏消除。

循环水系统长期使用次氯酸钠、异噻唑啉酮、1227进行杀菌剥离,效果不佳,现场已经形成的生物黏泥无法剥离,循环水中的细菌已经对长期使用的这些常规药剂产生了抗药性,因此有必要研制开发新型的高效杀菌剥离剂,解决现场生物黏泥问题,改善循环水水质。

4.1 新型药剂的研究开发

根据对生物黏泥的组成分析,经过多次实验室研究筛选,并结合现场实际应用,研发出了对炼油系统泄漏产生的生物黏泥具有高效剥离清洗作用的含溴类氧化性杀菌剂831B、油污清洗剂52730B、高效杀菌剥离剂季胺盐类831C系列药剂。

药剂投加顺序为:首先投加质量分数100×10-6~200×10-6的831B,观察塔池墙壁绿藻的颜色由绿色逐渐变成黄色最终呈现白色后,说明杀菌剂发挥作用,菌藻被杀死;然后投加52730B和831C各100×10-6~200×10-(6质量分数),油污清洗剂可避免油污黏附在管壁上,从而避免设备腐蚀结垢[3-4]。一般药剂在系统内循环24 h~48 h水体浊度会明显上升,浊度达到峰值时可判断达到清洗处理终点,进而排水置换。

4.2 缓蚀阻垢剂的调整和优化

前期配方中使用的分散剂在高浊度水质下添加容易和水中浑浊物及锌、铁、硅等离子发生絮凝沉降,为此,对配方中的分散剂成分进行了重新组合,增加了磺酸基的含量,同时对锌离子和有机磷缓蚀剂等成分和含量进行了优化,避免或减少药剂在循环水系统中的沉降,增加药效。

4.3 新药剂投用效果

投加新型药剂产品后,配合缓释阻垢剂的调整和优化,系统内的生物黏泥逐渐减少。到2021年1月,系统循环水浊度降到3 NTU以下,循环水清澈如自来水;凉水塔水泥壁上附着的菌藻类基本剥离干净,水中的细菌总数基本控制在≤1×103个/mL,远小于1×105个/mL;黏泥体积分数≤0.5×10-6。

5 结 语

炼油循环水系统发生泄漏是普遍存在的,当出现泄漏时,首先通过采集水样进行全分析,判断水质异常指标,再结合系统中出现的沉积物等进行污染物成分检测分析,由分析结果针对性查找泄漏的换热器,并及时切断泄漏源;切出漏点后需投加一定浓度的杀菌剂杀菌,再投加清洗剂和剥离剂,依靠药剂的清洗剥离作用将污染物清除,使系统水质得以尽快恢复,保证系统稳定运行。