特大桥水中基础双壁钢围堰施工技术研究

2022-11-09王振杰

王振杰

(中铁十八局集团第五工程有限公司,天津 300000)

当前我国城市水上交通路线主要由立交桥、江河湖泊上的桥梁及跨海峡海湾的跨境大桥组成。随着水上交通施工技术的发展,深水基础上的围堰施工技术也在不断提高,而特大桥的水中基础双壁钢围堰施工一直是深水施工技术的重点研究项目[1]。在现有围堰施工技术中,梁之海[2]采用双壁钢围堰施工法并结合实例对不同水深的河床裸岩状态进行了研究与分析,测试了特定条件下的悬空嵌岩状态,并基于深水施工基础优化了双壁钢围堰施工技术,提出了防倾覆的施工技术重点。刘晓敏等[3]采用MIDAS 数值仿真软件,以某特大桥为基础研究对象,计算了单构件的仿真结构,并设计不同水位深度下的双壁钢吊箱围堰施工重点,同时在钢材结构施工基础上设计了整套施工技术,极大提高了特大桥在不同水深环境下的稳定性,减少了变形挠度。亢文波[4]将BIM 技术应用于大桥的双壁钢围堰设计中,以衡阳东洲湘江大桥为例,在满足深水施工的基础上结合当地水文地质情况,分析了该围堰结构的应力变化特点,并选择了合适的封底厚度与施工工序,在受力分析的基础上经过深化设计,模拟最优的经济方案,缩短了工期,降低了施工成本。结合以上施工技术,以降低桥梁形变为基础施工目的,设计本特大桥水中基础双壁钢围堰施工方案。

1 建立双壁钢围堰力学模型

采用有限元分析软件,分别以钢材的材料特性、双壁钢围堰荷载的静力学特征为研究重点,建立双壁钢围堰力学模型。

1.1 特大桥材料特性

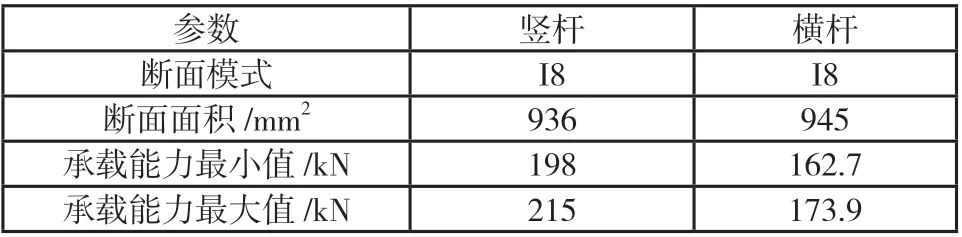

特大桥的水中双壁钢围堰主要分为内外壁板、水平环板、水平桁架、隔舱板、内支撑、封底六种实体单元。其中内外壁板的钢材厚约5-6 mm,在建模过程中使用梁单元结构模拟竖肋薄板。水平环板与桁架的连接部位通常使用焊接方式,并在内外壁板间以纵向分布作为支撑体,其厚约8.5-9 mm。隔舱板的钢材料厚约8-9 mm,使用板单元模拟作为建模方式。内支撑结构一般采用850×15 mm 的钢管作为主材料,使用梁单元模拟方式建立力学模型。封底则主要使用混凝土作为填充材料,强度等级通常为C30,使用实体单元模拟方式建立力学模型。以上六种结构中,统一使用Q235B 钢材,其容许应力的最小值1σ=175 MPa、最大值2σ=235 MPa,容许剪应力 3σ为120 MPa,钢弹性模量mμ=2.35×105MPa。封底使用的混凝土容重为23.6 kN/m3。竖肋薄板可分为竖杆与横杆两种材料,其承载力见表1。由表可知,无论是横杆还是竖杆的竖肋,其断面模式均为I8,且其材料均为16 Mn。

表1 竖肋承载特性

1.2 计算双壁钢围堰荷载应力

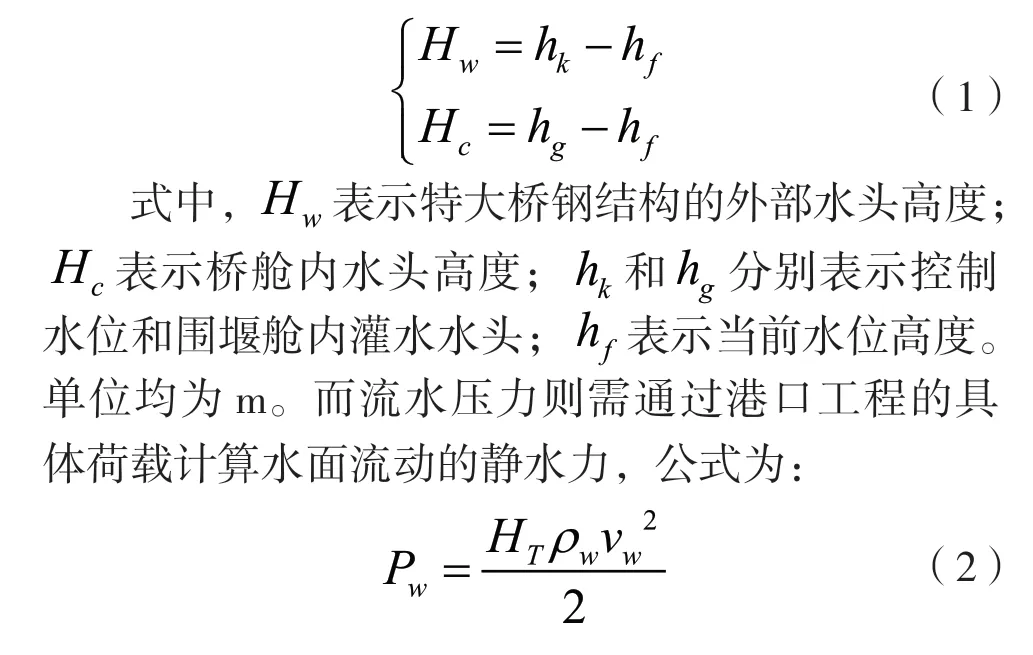

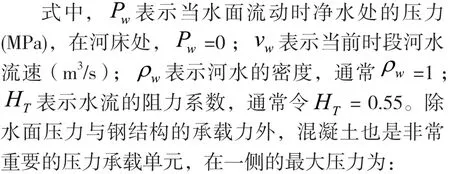

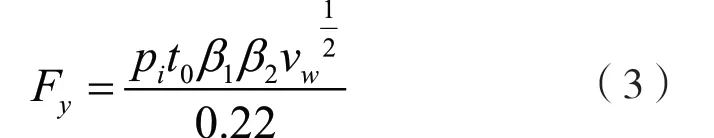

在计算双壁钢围堰荷载压力时需先计算其内外水位的静水压力。将内外水位控制在10 m 以下,则围堰水头的外部与舱内水头计算公式分别为:

式中,yF表示混凝土在单一模板下的最大侧压力(MPa) ;ip表示混凝土的密度系数;t0表示浇筑混凝土速度(m3/h);1β和2β分别表示两种添加剂的外加系数;vw表示当前的水流速度(m³/s)。结合以上三种双壁钢围堰应力计算公式,可得到该特大桥的力学模型。

2 特大桥水中基础双壁钢围堰施工技术设计

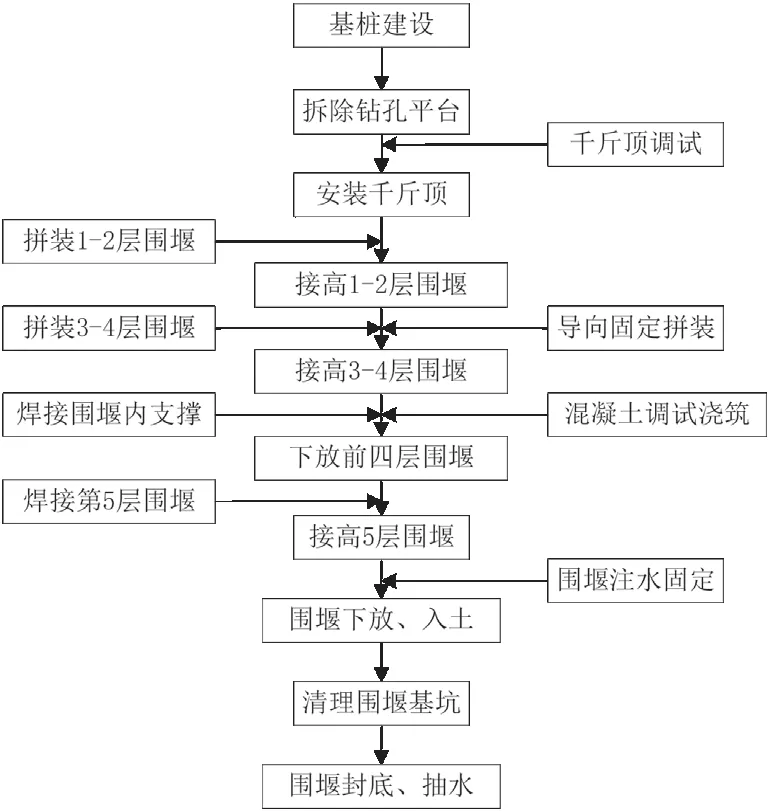

基于荷载应力以及材料特性设计特大桥在水中的基础双壁钢围堰施工技术,可得到双壁钢围堰的拼接流程(见图2)。

图2 双壁钢围堰拼接流程

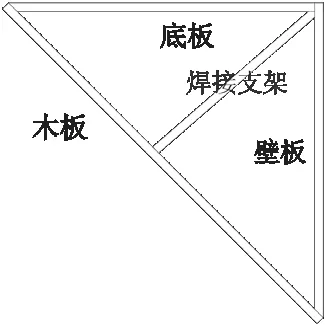

拼装时需保证双壁钢的拼接顺序。首先拼装1-2 层围堰,然后拼装3-4 层,最后拼装5 层。通过竖向拼装模式,将履带吊在长边的围堰中,并接高不同的焊接点。支架需保证定位子码的安装支撑点,其导向装置主要由对接钢围结构与垂直围堰组成,使用履带将加工完成的钢材结构均运到构件的安装位置后,就可直接接入下口焊接点,并相互连接壁板、底板以及木板(拼装布置见图3)。

图3 拼装布置示意

图中所有的焊接支架与底板、木板、壁板之间均使用角钢作为焊接的连接点。在围堰内外壁上添加三角支撑平台,并结合水平缝隙连接装置,进行双壁钢的围堰施工接缝工程。下方焊接支架时,需将支架作为护筒顶面的受力结构,将钢板架作为护桶的顶面构型,以此完成特大桥水中基础双壁钢围堰施工。

3 工程实例

3.1 工程概况

本实验为验证上述特大桥水中基础双壁钢围堰施工方法的优越性,对不同水深的施工环境进行测试。选择县道九台至大坡公路中的一部分作为本项目的核心区域,起点位于K66+392,终点位于K68+492,全长2 100 m。在其中建一特大桥,长度1 046 m,桥两侧引道长约1 054 m,平面交叉处为3,该桥即半拉山松花江大桥。大桥位于吉林省北部松花江中游,在榆树市大坡镇和德惠市朝阳乡之间跨越第二松花江。该特大桥作为公路桥梁连接两岸,是居民及车辆横跨两岸的唯一通路。在重新施工前该桥已为危桥,为保障居民生命安全已全面禁行,为解决河流两岸居民的出行问题,将该桥拆除并重建。

3.2 实验仪器及参数

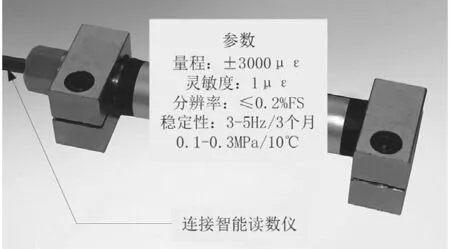

采用弦式钢板计为应力监测仪器(见图4)。

图4 弦式钢板计示意及参数

将弦式钢板计焊接在特大桥水中基础双壁钢围堰表面,当桥的钢结构因外力作用发生形变时,弦式钢板计也会发生相应形变,通过焊接部位的应变压强,将弦式钢板计内的振弦转变为电信号,并直接转变钢板计内部的振动频率,此时的振动频率会直接通过数字呈现。由此可读取桥体的应力变化值,但周边环境温度会导致应力变化值出现一定的误差,因此需计算该温度下的修正结果,并结合钢材料的弹性变化参数,得到最终应力值[5]。采集数据时将智能读数仪连接在钢板计左侧(见图4),以读取该位置的温度与应变系数。

为降低温度对应力值的影响,需进行温度修正。将弦式钢板计置于恒温环境中,不断调整温度,并记录不同温度下应变值。重复上述内容,在一定的温度范围内可得到实测应变增量与温度增量的线性关系,通过该线性关系可实现温度修正。

3.3 应力测点布置

将弦式钢板计焊接在桥梁之上,可以直接监测桥梁该节点的应变指数。在监测特大桥的施工技术时,可布置如图5 所示的测点。

图5 特大桥测点布置

可分别对桥的内外壁及竖肋应力及内支撑应力进行检测。其中外壁板应力监测点为X-1、X-2、X-3、X-4,内壁板应力监测点为X-5、X-6、X-7、X-8,竖肋应力监测点为Y-1、Y-2、Y-3,内支撑应力监测点为Z-1、Z-2、Z-3、Z-4。内外壁板中X-1 与X-5 距桥梁最左侧距离为17.25 m,内外壁板在左侧桥梁两个应力监测点的间距为15.37 m,X-2 与X-6 距桥梁中部的距离为18.35 m。竖肋应力的监测点分别位于三道竖直支撑体中点部位,而内支撑应力监测点则置于内支撑钢板中部。

3.4 应力监测结果分析

3.4.1 外壁板应力监测

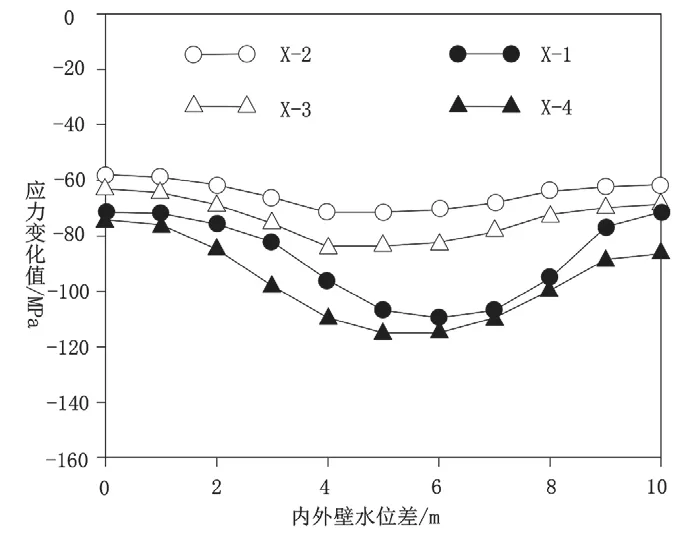

通过智能读数仪得到四个外壁板应力与温度,整理外壁板随着内外水位差的变化情况,外壁板测点应力的变化值如图6 所示。

图6 外壁板测点应力变化值

当内外壁水位差在4-6 m 时,桥外壁板的应力处于最大值。在内外壁水位差为5 m 时,X-4 测点应力可达116.4 MPa,X-3 测点的应力为109.2 MPa,X-2 和X-1 测 点 应 力 分 别 为82.3 MPa 和70.6 MPa。从图中曲线可知,桥梁两侧所承受的应力最大,其形变更严重,X-4 测点的应力变化值在不同的水位差下均为应力变化的最大值。

3.4.2 内壁板应力监测

在智能读数仪中读取X-5 至X-8 四个测点的应力值,结合不同的内外壁水位差,可得如图7所示的监测结果。

图7 内壁板测点应力变化值

由图可知,随着内外壁水位差的变化,四个测点的应力变化值差距较大,其中X-5 测点的应力从-51.3 MPa 变为52.3 MPa,X-6 测点从-65.25 MPa 变 为66.27 MPa,X-7 测 点 从-46.5 MPa 变为44.7 MPa,X-8 测 点 则 从-57.9 MPa 变 为58.7 MPa。通过以上数据可知,在内壁板的应力变化值中,X-6 测点承受的应力最大,形变最明显;X-7测点承受的应力最小,形变量最小。

3.4.3 竖肋应力监测

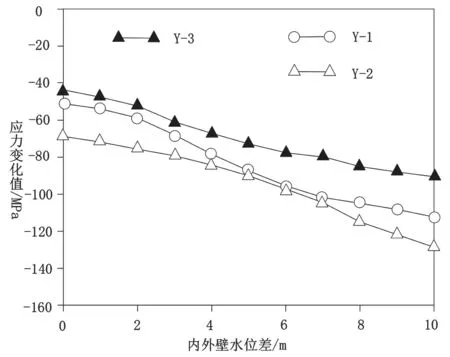

竖肋的三个测点主要是对三条竖直支撑柱的应力监测,通过智能读数仪的应力与温度值可得如图8 所示的变化量。

图8 竖肋测点应力变化值

由图可知,随着内外壁水位差逐渐增大,三个竖肋测点的应力呈现明显增加趋势。其中Y-3测点所承受的应力明显小于Y-1 和Y-2 测点,该测点在内外壁水位差为10 m 时应力值为90.8 MPa;Y-1 与Y-2 测点在内外壁水位差为10 m 时应力值分别为112.3 MPa 和128.7 MPa。可见桥中支撑柱所承受的应力明显小于两侧支撑柱。

3.4.4 内支撑应力监测

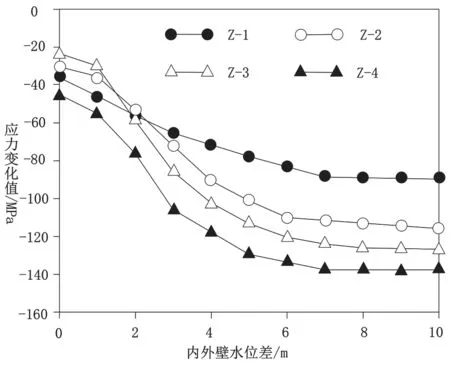

在智能读数仪中读取Z-1 至Z-4 四个测点的应力值,结合不同的内外壁水位差,可得如图9所示的监测结果。

图9 内支撑测点应力变化值

图中,随着内外壁水位差的持续增加,应力变化值先急速增加,到水位差为7-m 时增速变缓,直至不再变化。Z-1 至Z-4 四个测点在水位差为10 m 时的应力变化值分别为88.6 MPa、117.4 MPa、129.8 MPa、138.6 MPa,其中位于下方的Z-3和Z-4 测点应力变化较大。

3.5 桥梁变形结果监测

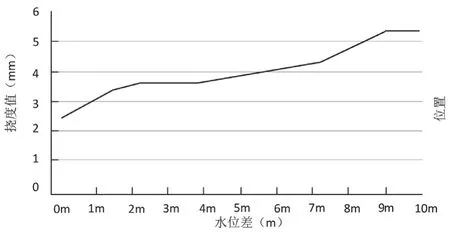

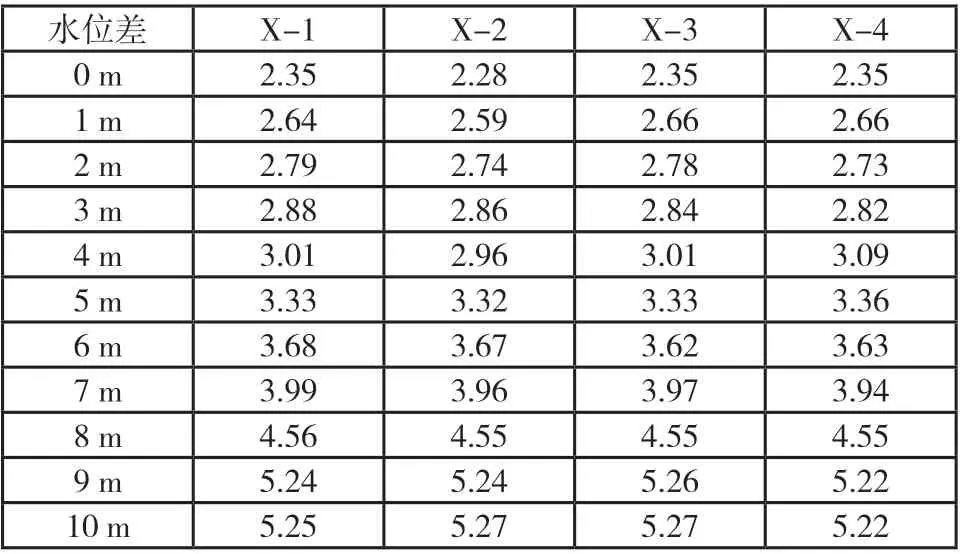

在测量各测点应力变化的同时,还需通过光学仪器测量双壁钢围堰的形变结果,通过X-1、X-2、X-3、X-4 四个测点上壁板的挠度,得到不同水位差下四个测点的形变值(见表2)。

由表2、图10 可知,随着水位差不断增加,四个测点的形变挠度也在不断增长,整体呈上升趋势。其中在0-6 m 前增长速度较为平缓,在6-9 m 处增长迅速,并在9-10 m 时几乎暂缓增长,在10 m 后即使内外壁水位差继续增长,桥梁形变挠度也不会发生更大变化。在内外壁水位差为10 m时,桥梁的最大挠度为5.27 mm,满足设计规范要求,由此可见本文设计的特大桥水中基础双壁钢围堰施工技术能够应用于实际施工中。

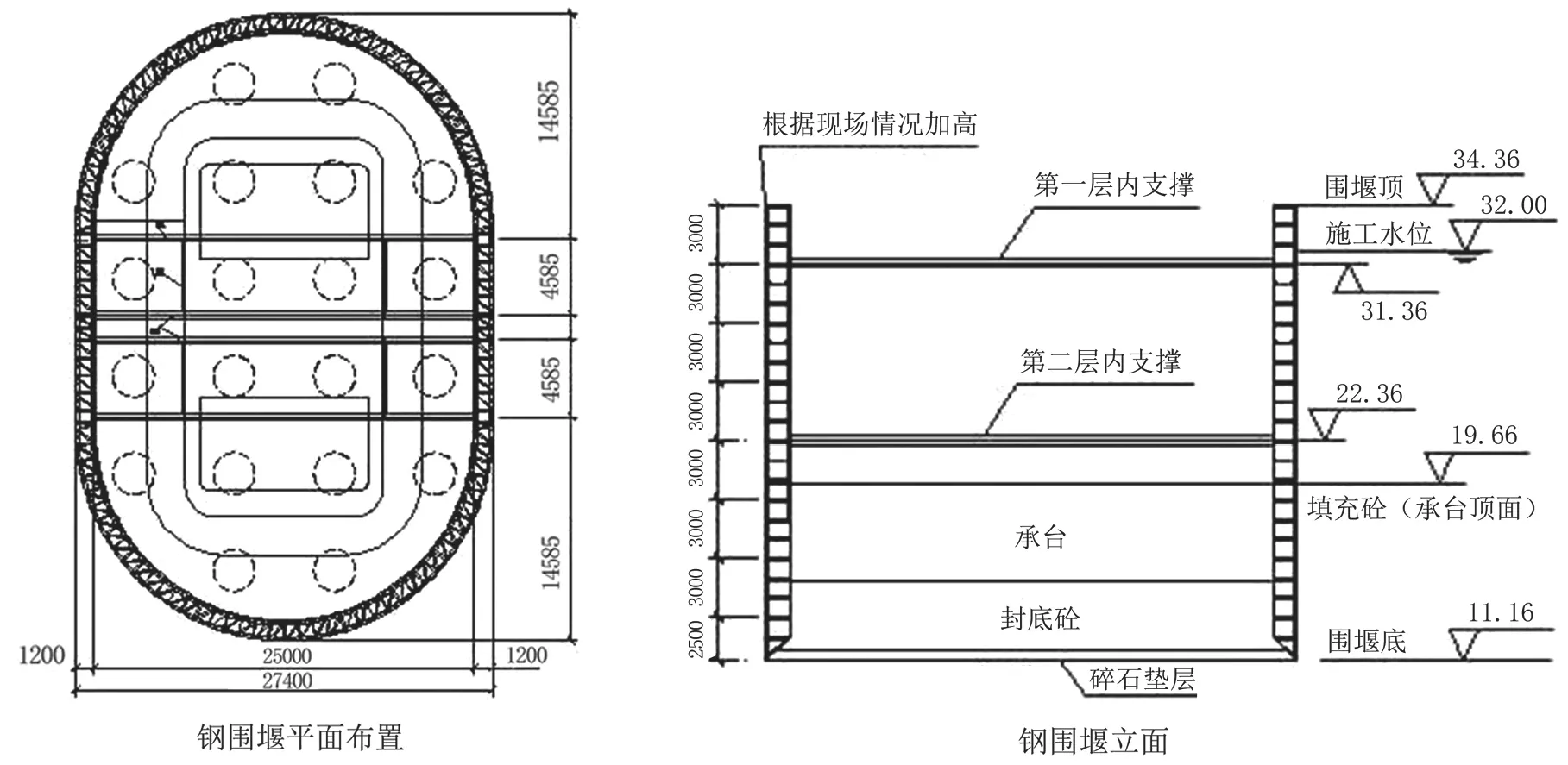

图1 双壁钢围堰立面

图10 桥梁形变趋势拟合分析

表2 桥梁形变情况(mm)

4 结语

在特大桥水中基础双壁钢围堰施工中,为减小围堰支护结构承载力及应力并保障桥梁安全,提出新的特大桥水中基础双壁钢围堰施工技术。其创新之处在于设计了双壁钢围堰力学模型,计算了荷载应力,并在工程实例中得到验证。针对应力监测,设计了内外壁应力、竖肋应力和内支撑应力等监测项目,结果显示各位置应力变化值均在规范要求范围内。针对结构形变量,对各位置挠度变化进行了监测,最大值为5.27 mm,满足规范要求,设计结构总体安全可靠。实验涉及各结构代表性位置应力和形变监测,但后续研究还需进一步优化该项技术。