HCPS 理论体系下新一代智能煤矿发展路径

2022-11-09金智新王宏伟付翔

金智新,王宏伟,付翔

(1.太原理工大学 山西省煤矿智能装备工程研究中心,山西 太原 030024;2.太原理工大学 安全与应急管理工程学院,山西 太原 030024;3.太原理工大学 机械与运载工程学院,山西 太原 030024;4.山西焦煤集团有限责任公司 博士后工作站,山西 太原 030024;5.太原理工大学 矿业工程学院,山西 太原 030024)

0 引言

面对煤矿工人日益短缺、安全风险日益凸显、煤炭产量需求日益增高、减排降耗要求日益提高等实际问题,煤炭工业高质量发展成为今后煤矿必经之路。煤矿智能化是煤炭工业高质量发展的核心技术支撑已成为行业共识,自2020 年国家发展改革委、国家能源局等八部委联合印发的《关于加快煤矿智能化发展的指导意见》出台以来,全国煤矿智能化建设掀起历史新高潮。为科学规范有序开展煤矿智能化建设,统一衡量智能化建设质量,加快建成一批多种类型、不同模式的智能化煤矿,国家能源局发布了《煤矿智能化建设指南(2021 年版)》,起草制定了《智能化示范煤矿验收管理办法(试行)》[1]。国家和行业各类政策、标准的出台发布,旨在加快、准确推进煤矿智能化建设步伐。

通过近些年全国煤矿智能化建设发展,建立了煤矿智能化基础理论体系[2-3],初步建立了煤矿智能化标准体系[4-5],提出了分类分级智能化煤矿建设路径[6],形成了较为成熟的薄及中厚煤层一次采全高、厚煤层大采高、特厚煤层放顶煤智能化高效开采模式[7],研发实践了智能快速掘进系统成套技术模式[8-10],初步研发了智能通风系统理论与技术[11-12],研发应用了井下辅助运输无人驾驶与智能调度系统[13-14],全面实施了固定岗位无人值守系统[15-16],建立了基于工业互联网的煤矿综合管控平台[17-22]。国家统计局发布数据,2022 年上半年全国规模以上企业原煤产量219 350.7 万t,同比增长15.3%,同时,高技术制造业保持快速发展,增加值同比增长9.6%,智能煤矿高效生产和高技术产业带动已初见成效。

煤矿智能化主要目标是通过5G 通信、工业互联网、大数据、人工智能等新一代信息技术与煤炭技术装备的深度融合创新,真正实现煤炭安全、绿色、高效和智能化开采与利用[22]。智能煤矿隶属于智能制造理论范畴,智能制造本身是一个不断演进发展的大概念,可归纳为3 个基本范式:数字化制造、数字化网络化制造、数字化网络化智能化制造(即新一代智能制造)[23]。当前新型数字化网络化煤机装备研发制造、新型网络化传感器研发投入、网络化信息基础设施建设等是煤矿智能化重点建设内容,重点发展数字化制造、数字化网络化制造范式。随着煤矿制造业智能化技术深入发展,新一代人工智能技术与先进制造技术深度融合,形成新一代智能制造技术,将成为新一轮工业革命的核心驱动力。

周济院士指出:制造业从传统制造向新一代智能制造发展的过程是从原来的“人-物理系统”(Human-Physical System,HPS)向新一代“人-信息-物理系统”(Human-Cyber-Physical System,HCPS)进化的过程[23]。新一代HCPS 揭示了新一代智能制造的技术机理,以人为核心,利用物理系统、信息系统代替大量体力和脑力劳动,借助人工智能技术代替更多创造性脑力劳动,形成“人-信息-物理”三元协同交互机制与系统,有效指导新一代智能制造的理论研究和工程实践。

在新一代智能制造发展背景下,结合目前煤矿智能化建设现状及发展问题,本文提出以人为核心的新一代智能煤矿的理论体系与技术路径,为“智能、少人、安全、高效”煤矿持续性发展目标奠定理论基础和技术思路。

1 煤矿生产模式的机械化-信息化-智能化演进

1.1 HPS-综合机械化采煤生产模式

20 世纪70 年代以前,我国煤矿主要是人力采煤生产模式,采煤工具相对落后简陋。20 世纪80 年代之后,我国开始大力发展综合机械化采煤生产技术。综采工作面主要以采煤机、液压支架、刮板输送机、转载机、破碎机、可伸缩带式输送机、移动变电站、乳化液泵等典型综采煤机装备为代表,完成破、装、运、支、处等连续机械化采煤过程;掘进工作面主要以综掘机、掘锚机、带式转载机、局部通风机等典型综掘煤机装备为代表,完成掘、支、运等连续机械化掘进过程;煤流运输方面采用整体矿井带式输送机系统,实现煤流连续运输;辅助运输方面采用单轨吊、架空行人装置、无轨胶轮车等,提高运人运料效率。综合机械化采煤生产模式已是目前煤矿开采的标准生产技术模式,国内已基本实现全面应用。

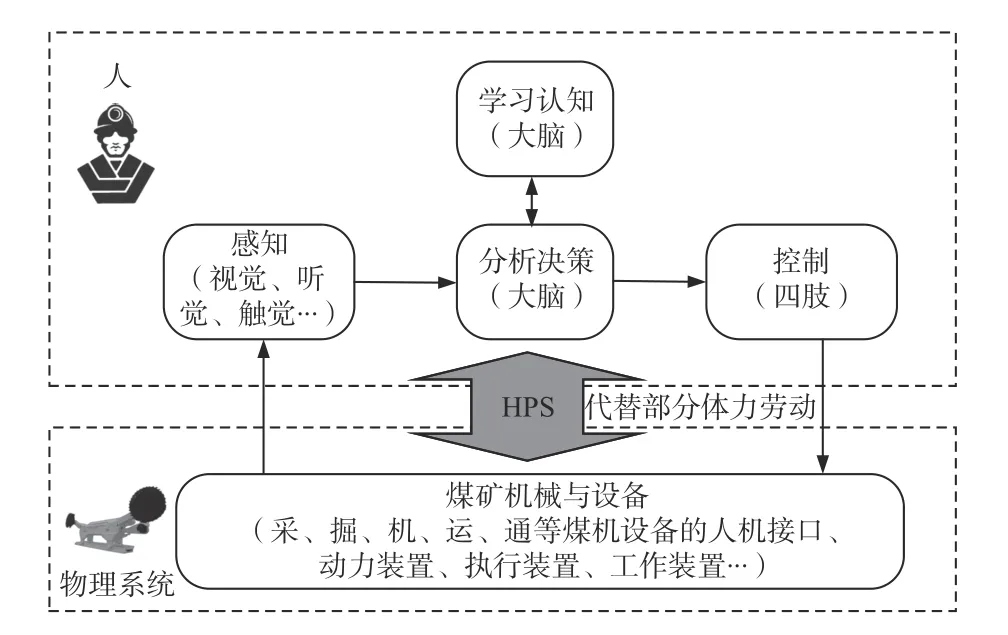

从智能制造行业视角看,综合机械化采煤生产模式是典型HPS 的生产制造架构,如图1 所示。各类煤矿机械化设备构成煤机物理系统,煤矿技术人员通过眼观、耳听、手触等感知现场环境状态,分析决策工序操作方案,利用设备的控制面板、操作杆等人机接口控制动力装置、执行装置、工作装置等,实现煤矿采、掘、机、运、通等关键工序环节的安全高效运转。传统煤矿HPS 通过人工与设备交互,协作完成煤矿生产工艺工序,煤机设备代替了人工部分体力劳动,但人工仍需要进行现场观测、工况分析、决策控制等大量体力和脑力劳动,煤矿现场的危险性、人员操作的随机性、设备环境的未知性等,为煤矿带来巨大的人员安全隐患、低效的生产管理等痛点问题。

图1 传统煤矿的HPS 架构Fig.1 Human-physical system architecture of traditional coal mine

1.2 HCPS-信息技术驱动的初级智能化采煤生产模式

自2019 年以来,国内全面加快煤炭行业智能化建设发展,建立了煤矿智能化基础理论体系,初步构建了煤矿智能化标准体系,根据我国煤层赋存条件和开采装备水平,提出和实施分类分级智能化煤矿建设路径,通过研发投入新型数字化煤机装备,最终形成了薄煤层和中厚煤层工作面无人操作远程控制采煤、厚煤层大采高人工辅助+自动化控制采煤、特厚煤层人工干预+自动化放顶煤等较为成熟的煤炭初级智能化高效开采模式。更为重要的是,在数字化煤机装备基础上,对基于工业互联网的煤炭企业信息化基础设施进行了全面建设[24],充分利用5G、大数据、云计算、人工智能等新一代信息化技术,面向工业互联网体系架构,系统性地构筑超宽互联网络、超强数据处理与共享的煤矿智能化综合性数字基础平台。煤炭企业信息化基础设施建设范围包括网络、云数据中心、综合管控平台三大部分,分别应用于地质保障、采掘、机电、运输、通风、安全监控、园区管理、运营决策等生产经营领域和环节中,实现了煤矿人、机、物、环、管的“一网、一云、一平台”的全方面信息化。信息技术驱动的初级智能化采煤生产模式是目前煤矿智能化建设的主要目标和任务,截至2021 年底,全国有近400 座煤矿正在开展智能化建设,总投资规模超过1 000 亿元,已建成智能化采掘工作面687 个。

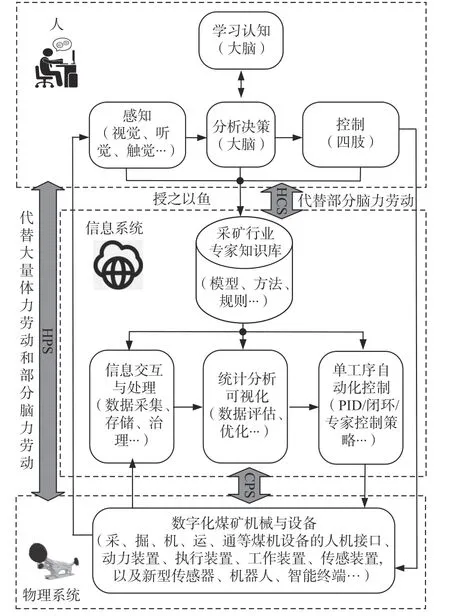

从智能制造行业视角看,信息技术驱动的初级智能化采煤生产模式是HCPS,是由人、信息系统和物理系统有机集成的综合智能系统,包括HPS、人-信息系统(Human-Cyber System,HCS)、信息-物理系统(Cyber-Physical System,CPS)等子系统,如图2 所示。新型数字化煤矿机械与设备构成煤机物理系统,通过对传统煤机设备的数字化、自动化升级改造和新型传感器、机器人、智能终端等的研发投入,实现煤炭开采环境的数字感知和单工序的自动控制,并与煤矿信息系统有机组成CPS 架构,实现煤矿人、机、物、环、管的信息数据集成、交互、计算、服务等。煤炭企业信息化基础设施建设形成的煤矿信息系统利用井上下有线和无线网络、云数据中心等工业互联网软硬件设施,实现煤矿大数据的采集、存储、治理等信息交互与处理基础功能;利用综合管控平台,构建通用的采矿行业专家知识库,实现煤矿信息数据的统计分析和可视化应用。煤矿信息系统与煤矿技术人员有机组成HCS 架构,人工通过管控平台的可视化应用或系统人机接口,及时获悉煤矿现场工况信息,并远程控制煤机物理系统或调度指挥开采工序流程,实现HCPS 体系下信息技术驱动的初级智能化采煤生产模式。

图2 初级智能煤矿的HCPS 架构Fig.2 Human-cyber-physical system architecture of primary intelligent coal mine

1.3 新一代HCPS-人工智能赋能的高级智能化采煤生产模式

目前信息化基础设施建设和煤机系统数字化升级是初级智能煤矿的主要建设内容,其构建形成的基于工业互联网技术的煤矿HCPS 架构是煤矿智能化建设的基础和底层条件。然而,目前多数煤矿尚未引入云计算、大数据、人工智能等新技术,无法实现多生产系统协同化、灾害风险预警化、决策科学化等真正意义上的煤矿智能化建设,这成为全面的、高级的智能煤矿更大的挑战和问题[24]。智能煤矿是一个开放的复杂巨系统,具有单元数量巨大、信息多元异构、关系错综复杂等特点[2],煤矿采、掘、机、运、通等工序环节具有较强的特殊工艺要求和专业领域知识特点。利用人工智能的强信息处理能力,结合煤矿专业领域知识,构建人工智能技术赋能的模型、方法、规则,开发煤矿专业场景化APP 应用,通过人机交互可视化,实现信息系统与人工协作决策,安全高效地完成煤炭开采全业务流程,是新一代智能煤矿的技术核心思路。

在初级智能煤矿HCPS 架构基础上,新一代智能煤矿HCPS 架构(图3)应进一步进化形成跨层级、跨媒体的智能信息交互与处理基础功能,通过边缘计算软硬件实现煤机系统的多工序协同自适应控制。初级智能煤矿HCS 通过人工赋予信息系统常规固化的专业知识模型与规则,实现“授之以鱼”。而新一代智能煤矿HCS 通过大数据挖掘、人机混合智能、群体智能等人工智能技术方法,构建煤矿安全生产学习认知系统,进而形成采矿行业专家知识与人工智能整合而成的自成长型知识库,驱动煤矿专业场景、业务、工序的智能分析、决策、控制,实现“授之以渔”。新一代智能煤矿的HCPS 体系深度利用大数据、云计算、人工智能等新一代信息技术,实现人工智能赋能的采矿行业知识软件化,通过高智能、高效的人机协同高级智能化采煤生产模式,代替人工大量体力劳动和脑力劳动,逐步迈向煤矿“智能、少人、安全、高效”的终极目标。

图3 新一代智能煤矿的HCPS 架构Fig.3 Human-cyber-physical system architecture of new generation intelligent coal mine

2 新一代智能煤矿关键场景技术

煤矿智能化发展的最终目标是实现煤矿全时空多源信息实时感知、安全风险双重预防闭环管控、全流程人-机-环-管数字互联高效协同运行、生产现场全自动化作业[6]。因此,煤矿智能化建设是一个迭代发展、不断进步的过程,不是一次性结果,更不是“基建交钥匙工程”[2],以人为核心的新一代智能煤矿是未来煤炭工业高质量发展的路径之一。当前煤炭行业正处于信息技术驱动的初级智能化采煤生产模式,为新一代智能煤矿全面建设奠定了关键基础与变革条件,但其发展仍然面临众多瓶颈,限于篇幅,本文列举部分关键场景技术如下。

(1)煤矿地质透明化技术。利用多种手段开展地质信息采集,并与采掘工程信息相互融合,构建三维地质透明模型,包含超前钻孔地质透明化、掘进巷道地质透明化、回采工作面地质透明化三大应用场景[25]。

(2)开采系统集群自主协同控制技术。基于智能化工作面新型数字化采煤装备和信息系统,建立综采系统“单机-组-群”三级控制架构及分布式控制架构[26],利用先进智能决策与控制技术,实现时变多因素影响下的综采装备群最优操作轨迹规划及自主协同控制。

(3)采场矿压与支护智能预警技术。通过工作面大数据分析挖掘,建立回归、分类等机器学习估计模型,实现采场矿压智能分析、顶板来压智能预测、冒顶智能预警、支架适应性及支护质量智能评价、支架故障智能诊断等功能。

(4)冲击地压智能预警技术。基于冲击地压发生机理的理论公式[27],融合人工智能数据挖掘方法,建立矿井冲击地压关键参数预测模型,开发基于数据驱动的冲击地压智能预警信息化平台,实现冲击危险性等级、危险性区域及潜在的灾害时间等及时预警。

(5)采空区自燃危险性智能评估预警技术。通过对采空区环境参数监测与分析,融合自然发火机理和人工智能方法,构建采空区自然发火趋势预测模型,实现发火点精准定位,自燃程度、发火趋势精确评价预警。

(6)采掘工作面瓦斯涌出智能预测技术。通过对采煤工作面和掘进工作面的瓦斯浓度、温度、压力等多源信息监测,利用瓦斯涌出机理与人工智能方法构建瓦斯涌出预测模型,实现瓦斯涌出区域精准定位、工作面瓦斯分布演化趋势的评价预测。

(7)采掘工作面瓦斯突出智能预警技术。对采煤工作面和掘进工作面的地质参数、钻进参数、瓦斯放散特征进行智能感知,利用瓦斯涌出机理与人工智能方法构建煤与瓦斯突出风险预警模型,实现煤与瓦斯突出位置、突出强度、突出危险等级的智能动态评价。

(8)矿井智能通风技术。利用矿井风量反演风阻算法等通风理论[28],借助新一代信息技术,构建“风量在线准确监测-控风预案决策-风流隔断/调节响应”一体化智能通风系统[2],实现矿井通风参数在线监测,风门、风窗、主要通风机、局部通风机等通风设施智能控制,三维矿井通风管控决策等功能。

(9)煤矿安全风险评估与预警技术。基于广义安全结构理论[29],分析影响煤矿安全风险的人、机、环多方面数据,利用信息系统建立实时数据驱动的煤矿风险评估与预警平台,实现煤矿安全全因素的风险评估与智能预警。

(10)煤矿关键设备健康管理技术。利用煤机振动、温度、电气等数据,借助人工智能方法构建煤矿设备专业故障分析与健康预测模型,利用信息系统实现采煤机、刮板输送机、液压支架、掘进机、通风机等关键设备的故障诊断、状态分析、寿命预测、远程运维等。

(11)井下运输路径规划与智能调度技术。基于井下人员、车辆定位系统,根据煤矿整体安全生产任务需求,构建人员、特种机器人、轨道车、胶轮车、单轨吊、带式输送机等路径规划模型与平台,实现行人、物料、煤炭、机器人智能调度。

(12)井下机器视觉智能监测技术。利用机器视觉与图像识别技术,构建煤矿井下采、掘、机、运、通等工序的场景智能识别模型,实现井下人员行为、设备工况、环境安全、工艺情景等关键场景的智能监控与实时报警。

(13)煤炭智能化分选技术。利用新一代信息技术,以煤炭提质增效为目标,构建由物联网层、控制层、管理层、决策层组成的智能化选煤厂架构,重点突破重介质分选过程智能化、浮选过程智能化、煤泥水健康保障系统智能化及选煤生产制造执行系统智能化等关键技术[30],实现选煤过程的多工序智能控制、流程决策优化、综合管控等。

(14)采掘工作面全景全息数字孪生技术。面向采掘装备物理系统不可测数据导致的决策层数据信息匮乏和控制策略执行测试问题,利用采掘工作面已有数据传感网络和设备运动机理,基于仿真的数字孪生建模方法,构建采掘装备机理模型和行为模型的数字孪生在环仿真系统,实现采掘装备运行状态实时反馈和智能控制算法测试[31]。

上述关键技术的研发应当以煤炭行业知识为基础,以新型煤机设备、传感器、特种机器人等物理系统研制和大数据、云计算、人工智能等信息技术开发为手段,采用煤矿多环节、多工序、多业务综合一体化管控平台与模式,实现新一代智能煤矿的安全高保障、生产高效率、人员高素质、装备高可靠、信息高精度。

3 新一代智能煤矿的HCPS 理论体系

3.1 新一代智能煤矿的HCPS 技术体系

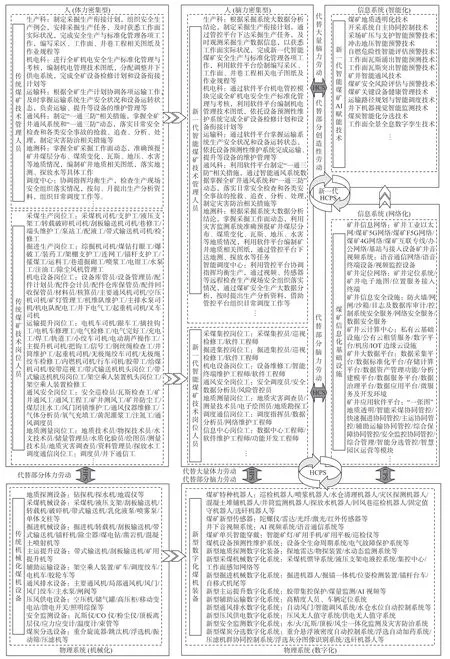

新一代智能煤矿的HCPS 是以人为中心,由传统煤矿HPS 进化而来,由人、煤矿信息系统和煤机装备物理系统有机集成的综合智能系统,其技术体系如图4 所示。

图4 新一代智能煤矿的HCPS 技术体系Fig.4 Human-cyber-physical system technology system of new generation intelligent coal mine

煤机装备物理系统由煤矿传统机械化煤机设备升级为新型数字化煤机装备,主要包括采掘、运输、机电、通风、安监、地质、分选等传统煤机设备的数字化、自动化改造升级,同时新增煤矿特种机器人、新型传感器、音视频系统、单兵智能穿戴、煤机设备预测性维护系统等煤矿智能新型设备与系统。上述传统设备升级与新型系统应用,使新一代智能煤矿的物理系统具备数字化感知、自动化控制等关键功能,为CPS 提供了底层数字化技术基础,也为HPS提供了设备自动化执行条件,代替了人工大量体力劳动和部分脑力劳动。

煤矿信息系统是在新型数字化煤机装备基础上建设而成,主要包括矿井信息网络、音视频系统、定位网络、信息安全设施、云计算中心、大数据平台、应用软件平台等新一代信息技术软硬件,主要完成CPS 的数据采集、交互、集成、存储、计算、服务、统计分析、可视化等基本信息化功能,同时实现HCS 的协同管控、历史数据查询、实时监管、移动办公、智能终端等人机交互功能,代替了人工部分脑力劳动。在此基础上,应根据智能煤矿业务需求和专业知识,融合人工智能技术方法,由煤矿大数据驱动,构建矿井透明地质、采掘生产控制、安全风险评估、通风解算优化、煤流视觉监测、辅助运输路径规划、矿压感知预警、瓦斯趋势预测、全景数字孪生、采空区监测、设备预测维护、多部门协同管理等采矿专业+人工智能融合模型,并依托煤矿信息化基础设施实现模型的数据驱动和软件应用,形成以煤矿安全生产为目标的新一代智能煤矿人工智能赋能技术,逐步代替人工大量脑力劳动。

人是新一代智能煤矿HCPS 技术体系的核心。传统煤矿的技术人员以体力密集型为特点,设置采掘、运输、机电、通风、安全、地测、调度等各类煤矿安全生产岗位及相关部门,通过岗位工的设备现场操作、安全检查巡视、通信调度指挥,管理人员的措施规程制定、计划上传下达、现场汇报获悉等煤矿人员行为,完成传统煤矿以人的大量体力劳动和脑力劳动为主,煤机装备物理系统代替人部分体力劳动的安全生产模式。新一代智能煤矿的技术人员以脑力密集型为主,技术人员和管理人员工作模式逐步发展为煤矿信息系统的集控操作、数据分析、电子绘图、维护检修、平台调度、移动办公、软件开发等人机协同方式。新一代智能煤矿依托煤机装备物理系统数字化、自动化升级,煤矿信息系统基础设施及采矿专业+人工智能赋能的信息化技术代替了人员大量体力劳动和脑力劳动,不仅减少了传统煤矿大量现场危险岗位人员,而且提高了煤矿运营管理工作效率,真正实现智能化煤矿“少人则安、高效生产”的最终目标。

3.2 新一代智能煤矿的HCPS 技术组成要素

新一代智能煤矿应涵盖HCPS 理论体系下人、信息、物理系统的全面技术要素,以及三者集成的关键技术与模式,见表1。

表1 新一代智能煤矿的HCPS 技术组成要素Table 1 Elements of human-cyber-physical system technology of new generation intelligent coal mine

4 以人为核心的新一代智能煤矿技术路径

4.1 煤矿安全生产目标下人机自主协同交互模式

CPS 模式的自主程度受信息获取、信息分析、决策、行动选择及行动实施等因素影响。在人机混合智能系统中,自主系统的自主程度定义了哪些功能应该是自主的,而哪些功能应该由人来管理[32]。当前,对于人机交互模式的研究尚不成熟,难以回答诸如“灵活可变的自主程度是否真正有益”这类问题[33]。因此,人机自主系统需要依据应用场景需求和特点,深入理解和研究场景目标下人机自主协同交互模式与架构。

“安全、生产”是煤炭开采的基本任务,“少人、高效”是智能煤矿的效用目标,新一代智能煤矿HCPS 是一个以人为核心的人机混合巨系统,涉及采、掘、机、运、通等业务系统,系统之间存在开采工艺、设备、人员等复杂耦合关系,具有包含子系统种类繁多且数量庞大、子系统层次多等特点[34]。面向煤矿巨系统多种类子系统特征、复杂关联架构、自主协同机制、人在回路交互方式等技术需求,本文依据文献[32]定义的10 级自主程度表,提出新一代智能煤矿HCPS 体系下不同自主程度的人机协同交互模式,见表2。

表2 新一代智能煤矿HCPS 体系下不同自主程度的人机协同交互模式Table 2 Human-machine cooperative interaction mode with different autonomy degrees under new generation intelligent coal mine human-cyber-physical system

4.2 人在回路的煤矿安全生产态势感知

在人机混合系统中,实现人类有效监控的最关键因素之一是保持整体任务环境和单个自主系统的态势感知能力,即要求人类能够观察到环境的变化和集群自主系统的状态和运动,以便能够提供适当的控制输入[35]。相比于计算机,人类有无法比拟的认知、学习、逻辑推理、概念演绎能力,但在数据记忆、处理、传递等繁琐、反复的工作方面,计算机更加胜任。在目前人机混合系统发展模式下,人在回路的态势感知是人机自主协同模式关键技术之一。

新一代智能煤矿巨系统会产生多源、异构、海量的煤矿大数据,杂乱无章的数据中蕴含煤矿物理环境、人员行为与状态、煤机行为与状态等态势信息,如何从繁杂海量数据中分析、提取、推理出安全生产态势的结论性信息,通过人在回路的人机协同方式,推理、演绎、决策煤矿安全生产态势,及时做出合理的人机协同行为,是新一代智能煤矿面临的关键技术问题。人在回路的煤矿安全生产态势感知技术框架如图5 所示。利用新一代人工智能技术,结合煤炭行业专业人员知识、工艺特点、现场经验等,对煤矿大数据进行可视化探索分析、特征工程、机器学习建模、模型优化与修正等人在回路的数据挖掘一体化分析,构建煤矿不同业务、不同场景的智能感知模型,为技术人员提供安全生产态势相关的中间结果或最终结论,通过人在回路方式,直接、迅速地监控、推理、预测煤矿安全生产过程态势。

图5 人在回路的煤矿安全生产态势感知技术框架Fig.5 Situation awareness technology framework of coal mine safety production based on man in the loop

4.3 人机信任与交互模式下的煤矿系统控制共享

在人机混合系统中,人类对自主系统的信任是团队能否完成任务的关键因素。系统的透明度和可观测性对人类非常重要,人类的整体任务负载也将影响其信赖自主系统的程度。同时,工作量、风险和自主系统的可靠性感知都影响人类对自主系统的信任程度[33]。需要注意的是,人类对自主系统的错误行为比人类自身的错误更加敏感:一旦自主系统出错,这种相对的敏感性将导致对自主系统信任的快速下降。但同时研究发现,当风险变大时,人类倾向于更多地依赖自主系统而不是人工辅助。此外,人的因素在人机信任中也同样重要:当自信超过对自主系统信任时,人类倾向于使用手动控制;当对自主系统的信任超过自信时,将更多地使用自动控制[33]。人类对自主系统的态度和信任也会受其个性(如内向和外向)、情感因素(如情绪)和压力状态(如疲劳)的影响。

新一代智能煤矿巨系统的人机自主协同决策与控制是实现煤炭“智能、少人、安全、高效”生产目标的关键,煤机系统自动化程度、信息系统智能程度、工艺工序复杂程度、技术人员水平、生产责任与管理制度等因素都影响到人机信任,进而影响煤矿各系统人机自主协同决策与控制机制(图6)。新一代智能煤矿巨系统的任务应该分解成包含稳定的全局行为和局部行为的多个子任务,这些子任务应根据当前环境状态进行优先级排序,并解耦以避免冲突和干扰,最后再动态分配给煤矿技术人员和CPS 自主协同系统,进而控制底层煤机物理系统完成煤炭开采全工序。

图6 基于人机信任的煤矿各系统人机自主协同决策与控制机制Fig.6 Human-machine autonomous cooperative decision-making and control mechanism of coal mine systems based on man-machine trust

依据上述煤矿各系统人机自主协同决策与控制机制,面向人机信任与交互模式下的煤矿系统控制共享问题,提出如下3 种控制共享机制。

(1)弱信任互补交互模式下的控制共享。在人在回路中,技术人员扮演主动参与角色,与煤机自主系统是行为串联关系,技术人员借助CPS,通过对煤矿生产过程的态势判断、演绎推理、指令操作等,与煤机物理系统协作互补完成煤炭开采各个工序。

(2)强信任监管交互模式下的控制共享。在人在回路中,技术人员扮演监督角色,作用更像是一个开关,与煤机自主系统是行为并联关系,技术人员借助CPS,通过煤机物理系统自动执行任务过程的状态监控、隐患排查、工效评价,若自主系统出现控制偏离或安全隐患,随时切换到人工控制完成工序。

(3)不同信任等级重叠交互模式下的控制共享。人类干预自主控制指令的方法称为混合主动控制,物理系统得到的控制命令是人工控制输入和自主系统输入的线性混合。具体来说,将人工控制输入表示为uh(t)(t为时间),自主系统输入表示为ua(t),它们的线性混合可表示为u(t)=Khuh(t)+Kaua(t),其中,u(t)为生成的控制命令,Kh和Ka为仲裁矩阵,Kh+Ka=I,I为单位矩阵。

新一代智能煤矿煤炭开采各个工序的人机混合主动控制应根据技术人员的技术水平、自信程度、安全风险、煤机设备自主性程度、执行可靠性等方面来确定人机信任程度,并设计最合适的人工控制输入和自主系统输入,以实现最合理的人机自主协同决策与控制。

4.4 煤矿任务场景的人机信息交互可视化应用开发

人机交互界面是人类和自主系统之间的桥梁,决定了人类的命令和反馈信息及其表示形式[32]。人机交互界面需要确保人类能够理解机器和环境的意图和行为,还需要适当分配人对重要事件的注意力,并确保人的决策权力[35]。

新一代智能煤矿巨系统涵盖各式各样的业务场景,利用煤矿综合管控平台,根据多样的人机协同模式,针对不同业务设计相应的人机界面,并开发多个煤矿任务场景的人机交互与协同应用,实现人机信息多维度展示、多级信任控制共享。主要包含如下3 个方面的人机信息交互可视化应用。

(1)煤机管控命令可视化应用。煤矿管控命令可视化应用将技术人员的意图或策略转换成适配煤机自主系统的管控命令。在担任管理角色时,煤矿技术人员的行为策略被映射为高级命令,包括为煤机自主系统设定目标、分配自主级别和干预;在担任控制角色时,煤矿技术人员提供连续的控制命令,通过人机界面应用低延时地传递给自主系统。然而,煤矿自主系统的自由度远远高于技术人员指令信号的维度,导致人与自主系统之间互动存在不对称性。因此,人机交互与协同界面应用开发应充分考虑从低维人工指令信号到高维集群自主系统控制任务的直观映射。

(2)煤矿态势反馈可视化应用。煤矿态势反馈可视化应用将煤机自主系统的状态数据和控制输出转换为煤矿技术人员能够理解的反馈信息,通常以视觉辅以听觉形式实现。借助基于人工智能模型的数据处理技术,煤矿技术人员在担任管理角色时,可通过GUI(Graphical User Interface,图形用户界面)和视频接收结论性信息反馈;在担任控制角色时,人机界面应提供关于自主系统内部状态和环境状态的实时信息或中间结果,辅助技术人员快速、准确完成控制共享任务。

(3)煤矿智能模型开发可视化应用。煤矿智能模型开发可视化应用旨在为技术人员提供一个煤矿海量数据分析挖掘、机器学习建模与修正的快速、便捷开发平台。应至少包含三大功能:①多源异构数据探索性可视化分析。技术人员通过平台可任意查询、读取煤矿多数据源,实现数据多维度、多组合可视化,便于技术人员结合现实场景,分析挖掘数据规律,基于专业知识开展特征工程、建模分析等工作。② 已有模型优化与更新。技术人员获取一定权限后,可根据模型应用效果,结合实际场景变化,通过平台对已有模型进行在线调参、拓展、反馈、修正等。③新业务场景模型开发与应用。技术人员根据煤矿业务场景需求与目标,通过平台进行机器学习建模、模型应用流程设计、专家库模块化组建等可视化低代码编程,实现模型快速开发与应用部署。

5 结论

(1)依据新一代智能制造HCPS 理论体系,通过分析煤矿生产模式的机械化-信息化-智能化演进过程,提出了新一代智能煤矿的HCPS 技术体系与组成,为新一代智能煤矿建设奠定了理论基础。

(2)在新一代智能煤矿HCPS 体系下,提出了以人为核心的“智能、少人、安全、高效”煤矿发展技术路径,重点阐述了煤矿安全生产目标下人机自主协同交互模式、人在回路的煤矿安全生产态势感知、人机信任与交互模式下的煤矿系统控制共享、煤矿任务场景的人机信息交互可视化应用开发等核心技术,为新一代智能煤矿建设提供了具体的技术思路。

(3)新一代智能煤矿建设发展的核心关键是人,技术人员利用大数据、云计算、人工智能等新一代信息技术,贯通赋能于设计、研发、应用、实施、运行、管理等新一代智能煤矿全产业链。因此,采矿、机械、信息、计算机、管理等多学科交叉人才培养与实践,是新一代智能煤矿发展的关键点之一。

(4)随着新一代智能煤矿HCPS 架构的成熟应用,安全管控、生产规划、工艺设计、业务分发、人员管理、设备管理、资产管理等全方面的煤矿运营方式发生了变革,传统煤矿的生产规程和管理制度逐渐难以适用。因此,煤矿管理创新、安全制度创新、生产模式创新、人员工种创新等,是新一代智能煤矿发展的关键点之二。