某马鞍形双曲面铝合金板式节点网壳结构深化设计*

2022-11-09郭小农欧阳辉李政宁黄良军谭树林

郭小农,欧阳辉,李政宁,黄良军,谭树林

(1.同济大学土木工程学院,上海 200092; 2.中国能源建设集团浙江火电建设有限公司,浙江 杭州 311215; 3.浙江长兴中远建设工程有限公司,浙江 湖州 313117)

0 引言

由于铝合金材料有诸多优势,铝合金网壳结构成为大跨度空间结构中的主要结构形式之一,并且可满足建筑师对建筑曲面的各种造型需求。近年来,国内建成了大量自由曲面铝合金网壳结构,如北京大兴国际机场[1]、南京牛首山文化旅游区佛顶宫[2]、G60科创云廊[3]等。该类项目均有极佳的建筑效果,铝合金网壳综合优势在其中得到充分展现。相比于球面网壳、柱面网壳等规则曲面,自由曲面网壳在设计、加工和建造等方面均有更高难度。在设计阶段,曲面形态和网格划分方式均会影响后续结构力学性能和材料用量,因此,在设计阶段的形态和网格优化至关重要,可直接影响结构受力合理性和造价;在加工阶段,由于自由曲面网壳中杆件长度各异,节点所连杆件角度也各不相同,因此,在深化设计阶段需对杆件和节点进行逐个放样,深化设计工作量大;在施工建造阶段,杆件与节点定位难度较大、施工精度控制难度较大。此外,还需设置合理的安装顺序来消除安装过程中的累积误差。

本文以某马鞍形双曲面铝合金板式节点网壳设计建造过程为例,介绍了该网壳在建设过程中的网格优化方法、深化设计方法及网壳施工过程。

1 工程概况

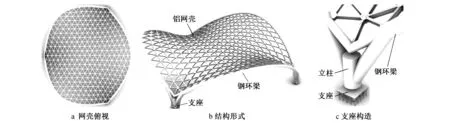

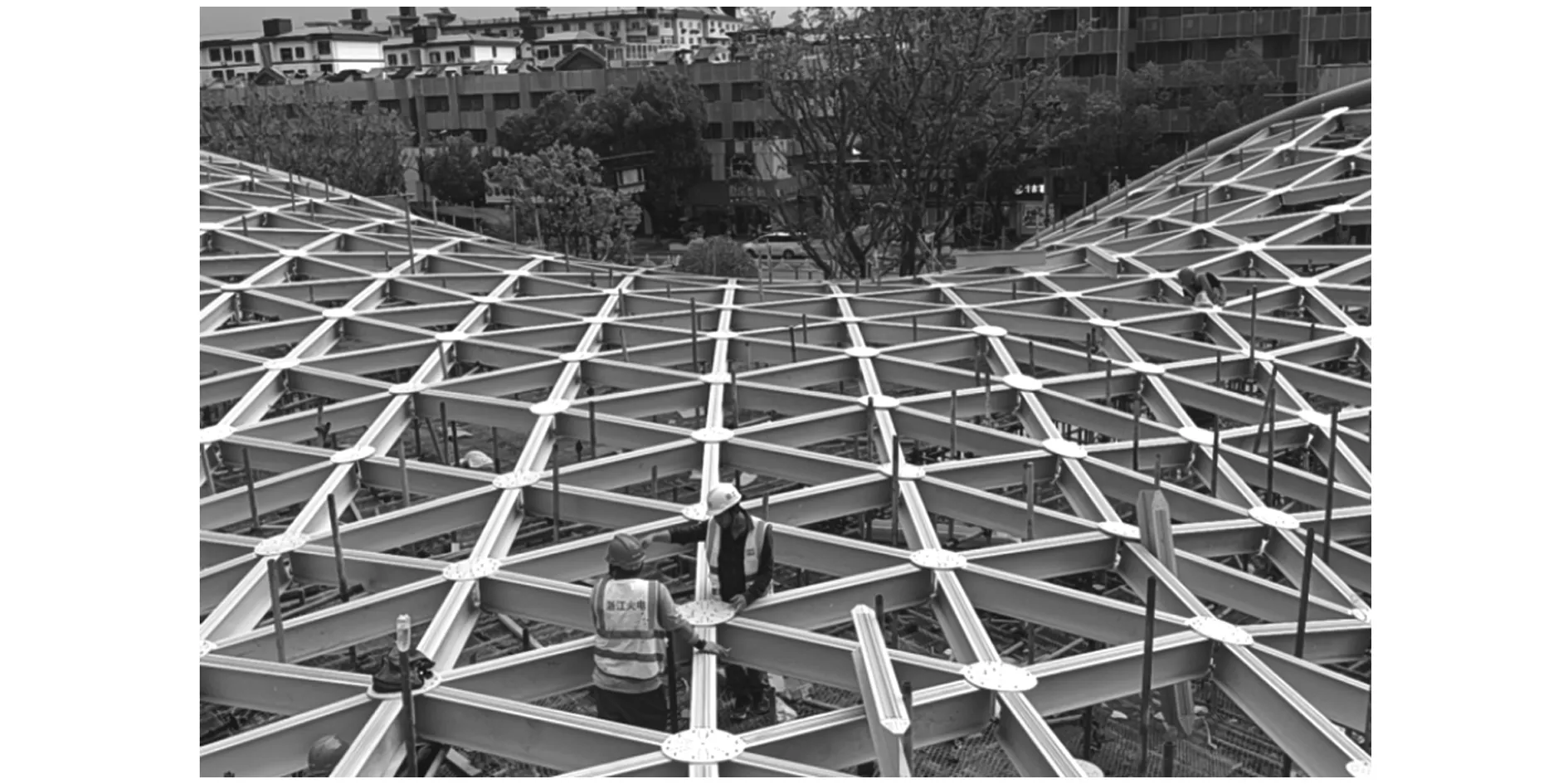

某马鞍形双曲面铝合金板式节点网壳如图 1所示。外形为马鞍形双曲面,短边跨度为32.5m,长边跨度为36m,总投影面积为1 326m2。结构整体由下方3个短立柱、周边钢环梁及内部铝合金网壳组成,结构体系合理;短立柱与支座相连,钢环梁与立柱相贯。

图1 网壳外形及结构形式

支座处短立柱为直径1 000mm圆管,壁厚30mm。周边环梁为变截面钢管,由支座位置向跨中逐渐变细,直径由814mm逐渐过渡至508mm。内部网壳部分采用6061-T6铝合金,截面形式为H270×140×6×10,H270×150×8×14。网壳中共包含861根铝合金杆件和328个节点。内部采用铝合金板式节点,与钢管连接的边缘采用不锈钢板式节点,均使用不锈钢环槽铆钉进行紧固。

2 网格生成

对于铝合金网壳结构而言,网格划分方式在很大程度上会影响建造难度和最终的建筑效果。为提升网壳中网格流畅性,通常需保证其内部节点均连接有6根杆件,并尽可能使相邻杆件间的夹角接近60°。连接5根或7根杆件的节点称为奇异点,奇异点会使网格不够流畅且网格中的杆件长度不应相差过大。

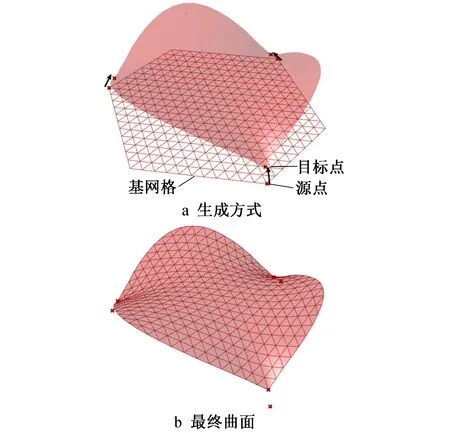

本项目采用参数化工具Grasshopper对原建筑曲面进行网格划分,并对划分后的网格进行光顺处理。网格划分过程可视为将一张平面网铺在曲面上。实现过程如图 2a所示:首先在平面上生成正三角形基网格,基网格中三角形边长可根据网格密度进行调整,基网格中节点均连接6根杆件;然后在基网格上选取若干源点,在曲面上选取对应的目标点。假想平面基网格为1张弹性网,在计算过程中,源点固定至目标点,基网格上的边缘节点吸附在曲面轮廓线上,内部节点吸附在曲面上。经过迭代计算,得到如图 2b所示网格,网格效果均匀且流畅。

图2 网格优化过程

3 结构计算

将得到的网格造型导入结构计算软件,采用3D3S Design软件进行铝合金网壳结构计算。屋面为玻璃面板,恒荷载取0.8kN/m2,活荷载取0.5kN/m2,基本风压为0.45kN/m2,考虑地震作用、温度效应,升温及降温温差均为35℃。

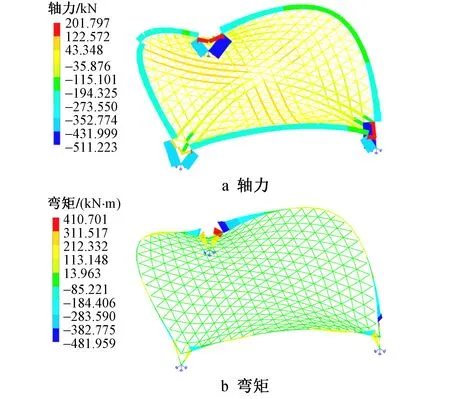

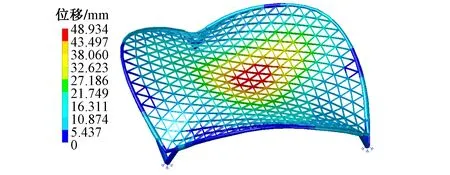

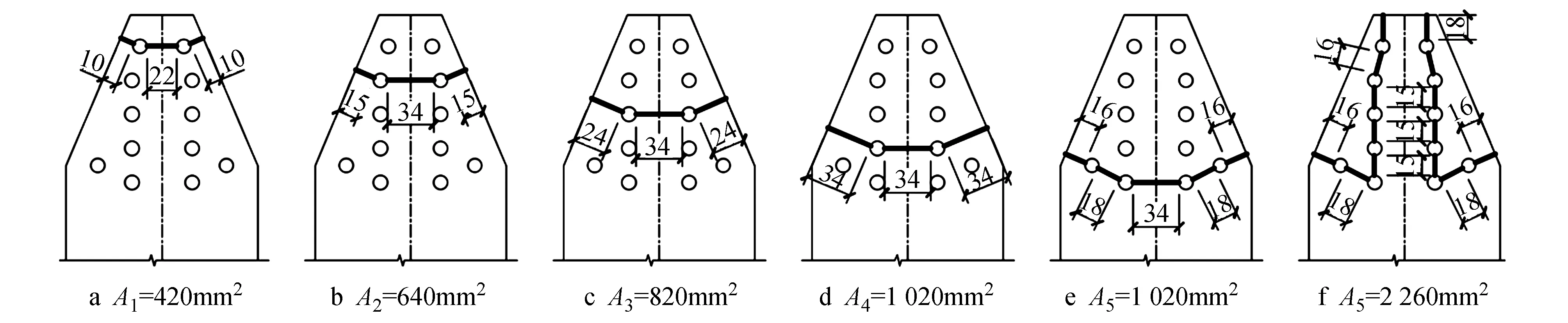

网壳内力分布与变形分别如图 3,4所示,依据相关规范[4-6]对所有构件安全性进行复核,保证结构安全性,得到网壳截面布置。确定截面布置后,根据杆件内力,对杆件端部构造进行设计。提取杆件最不利内力,计算所需螺栓数量并确定螺栓排布方式。为防止出现杆端净截面破坏,还需对所有可能的破坏面(见图5)进行净截面强度验算。

图3 网壳受力

图4 网壳变形

图5 破坏面示意

4 深化设计

为解决铝合金网壳结构深化设计过程繁琐的问题,李政宁等[7]开发了一款铝合金网壳结构设计平台,该平台可对自由曲面网壳进行深化设计并批量绘制加工图。

一般自由曲面网壳中,杆件端部切割尺寸和螺孔布置可通过构造和节点验算确定,而杆件长度则由设计平台读取Rhino三维模型自行放样,并通过算法自动批量生成杆件加工图,如图 6所示。对于小曲率网壳,杆件两端节点外法向量方向几乎一致。杆件均与节点板硬连接不会产生较大扭转,且节点板与杆件螺孔也较易对中。

图6 设计平台批量绘制杆件

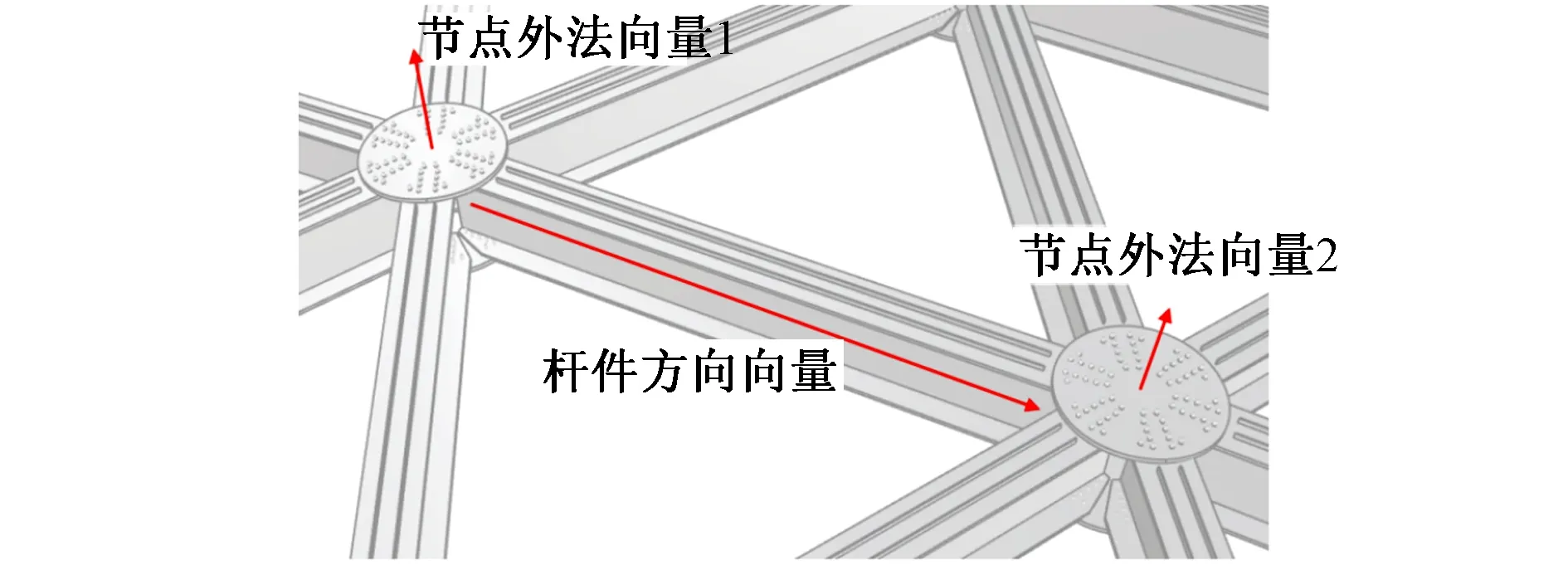

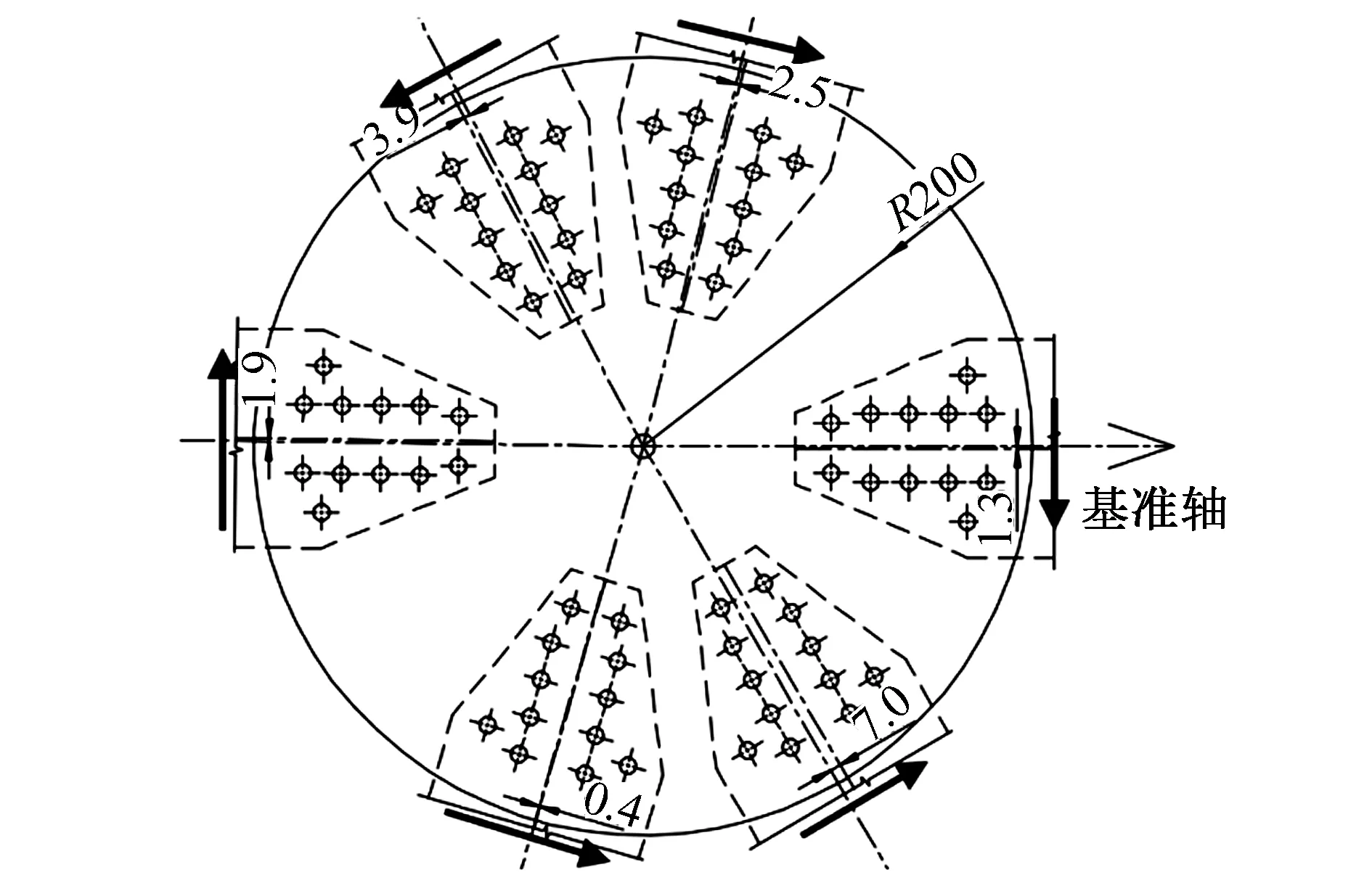

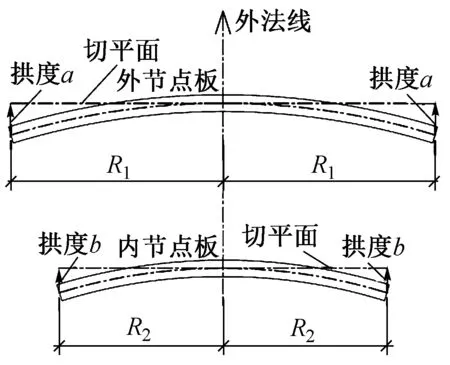

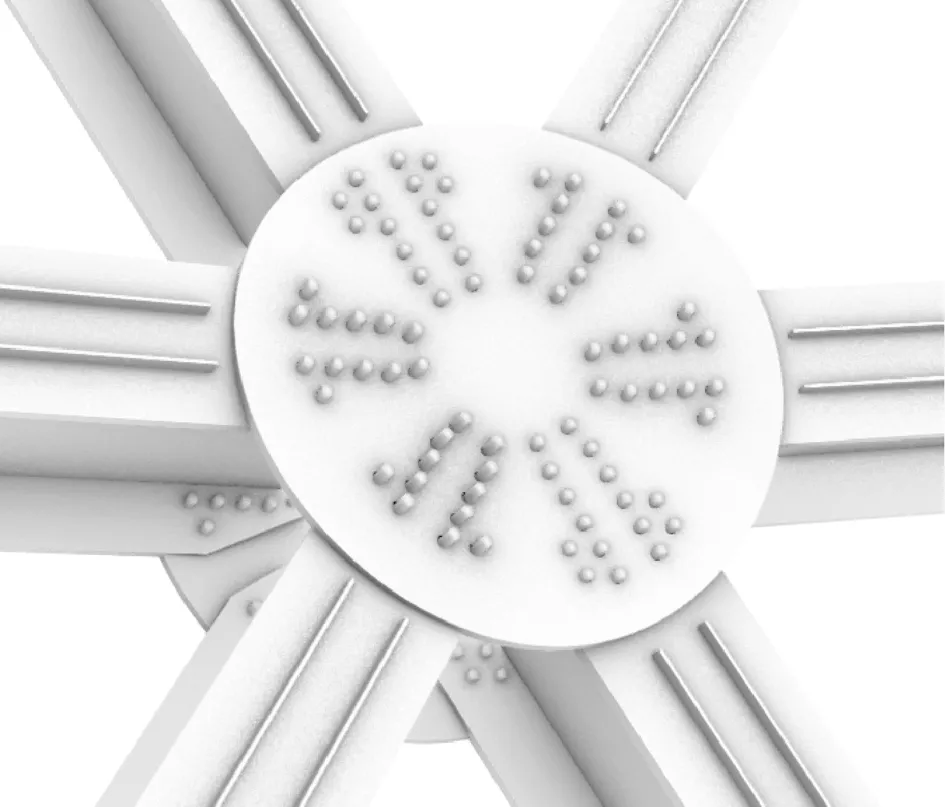

对于大曲率网壳,杆件两端节点处外法向量与杆件轴向向量并不共面,即两端外法向量存在较大夹角,如图 7所示。网壳中的铝合金杆件常通过挤压成型,如需加工成扭转杆件,需进行热处理,在高温下扭转,然后进行冷却并重新热处理,加工成本极高。常规铝合金板式节点中,杆件中心轴过节点板中心,本文采取节点板孔位偏心的方式解决了杆件两端外法向量夹角问题,如图 8所示,杆件偏心方向和偏心值根据杆件两端外法向量扭转程度计算得到。而节点板其他相关尺寸则需根据杆件空间方位、杆件截面尺寸、端头螺孔构造形式、节点所处位置等诸多因素综合决定。而铝合金板式节点上、下节点板在连接杆件的方位上存在正、负不同拱度,使节点板不再为平面板,转而变为不规则曲面板,如图 9所示。对于一般小曲率网壳结构,节点板表面曲率不会太大,其加工精度和施工中孔位对中也易保证。

图7 杆件两端外法向量

图8 节点板处杆件偏心

图9 节点板拱度示意

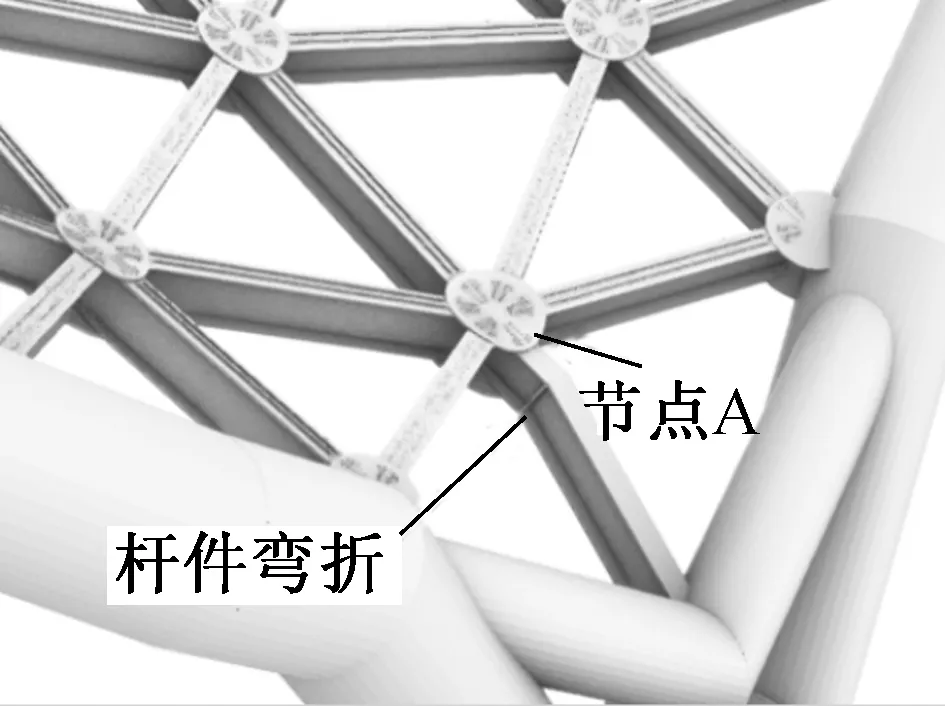

网壳中靠近支座处的节点A所连接杆件弯曲程度过大,直接采用直杆进行设计会导致该节点板弯曲曲率和拱度太大,难以加工和保证孔位准确。为降低该处节点板弯曲程度,将支座处杆件改为折线形钢杆件,如图 10所示。最终考虑杆件扭转偏心后的节点A细节构造(见图11),最后通过设计平台批量绘制节点板深化加工图。

图10 支座处杆件

图11 节点A细节构造

5 施工过程

项目结构节点板曲率较大,且螺孔方位不一,故结构紧固难度大、技术要求高,最终采用LMY-B系列不锈钢环槽铆钉进行可靠连接。该系列铆钉及其配套紧固技术可为节点板连接提供更可靠的夹紧力和抗剪力,还能提高节点防松、抗震性能;且不锈钢材料与铝合金材料不易发生电化学腐蚀,在保证施工效率和质量的同时,还不会影响结构表面外观,更绿色环保。

结构施工时,首先将支座、立柱和周边钢环梁焊接固定,然后进行内部铝合金网壳结构的拼装。该网壳曲率较大,拼装过程中节点与杆件定位难度较大,故本项目采用满堂脚手架散装的拼装方案,如图 12所示。脚手架搭设至结构曲面下方1m左右,以便施工人员进行安装。从网壳中心开始拼装,首先沿结构纵向进行延伸,再逐渐向两边扩展。安装过程中需进行实时测量,以保证各组件空间位置准确。

图12 施工过程中的满堂脚手架示意

拼装过程中,杆件初期主要支承在脚手架上方。首先拼装上节点板,通过上节点板将杆件连接成块,形成整块区域。此时节点刚度很小,整体安装定位较方便。待网壳大块区域安装完毕后,再进行下部节点板安装;完成下部节点板安装后,节点将具有较大刚度,整块区域将形成一个受力整体;最后拆除网壳下方脚手架,结构建造完成。

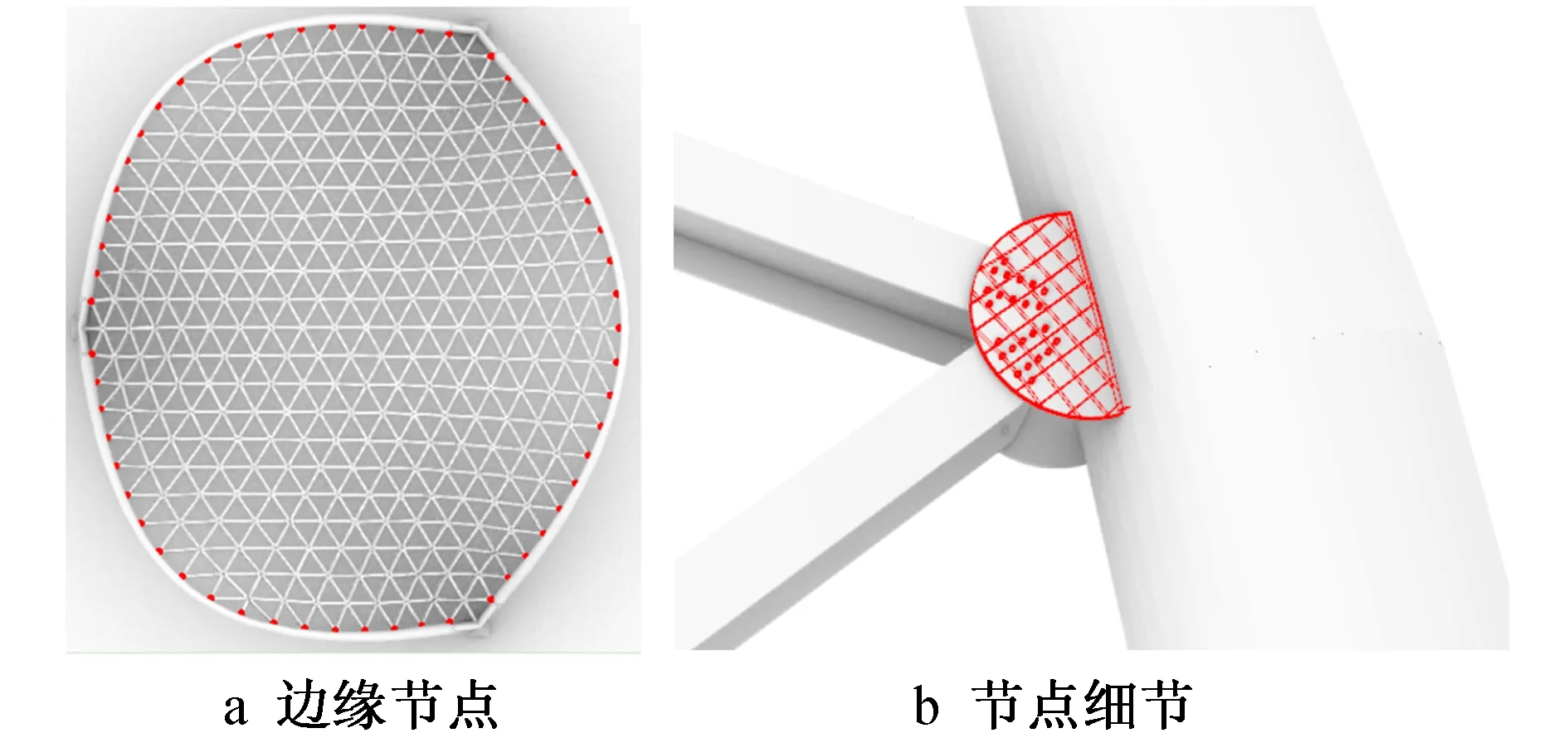

边缘不锈钢节点如图 13所示,加工成圆盘,待内部节点全部拼装完成后,边缘不锈钢节点板根据现场测量尺寸进行切割,然后焊接至钢圈梁上,以此消除网壳整体偏移误差。拼装完成后网壳结构如图 14所示。

图13 边缘不锈钢节点

图14 拼装完成后网壳结构示意

6 结语

以某马鞍形双曲面铝合金板式节点设计建造过程为例,介绍了该网壳在网格划分、结构计算、深化设计及施工阶段应用的关键技术。

1)马鞍形双曲面铝合金板式节点网壳曲率较大,节点板形状复杂,杆件存在较大扭曲,深化和施工难度较大。

2)双曲面网壳网格划分过程中,通过平面基网格进行映射,拉伸至目标曲面,并进行光顺,生成流畅的网格造型。

3)采用改进后的铝合金板式节点深化设计算法,完成了铝合金网壳深化设计,算法可考虑杆件两端节点外法向量夹角,适用于大曲率网壳。通过节点板孔位偏心,显著提升了孔位精准度。

4)网壳拼装采用满堂脚手架高空散装方式,安装过程为从中心向外扩散,先安装上节点板,整体成型后安装下节点板。网壳拼装完成后,边缘的不锈钢节点板根据现场测量尺寸进行切割,焊接至周边钢环梁,消除了施工误差。