石灰石粉对胶凝材料水化及混凝土性能的影响研究*

2022-11-09陈炜一周予启阎培渝

陈炜一,周予启,2,阎培渝

(1.清华大学土木工程系,北京 100084; 2.中建一局集团建设发展有限公司,北京 100102)

0 引言

使用各种具有潜在胶凝活性的矿物掺合料是现代混凝土的基本配制技术途径,使用最多的为粉煤灰与磨细高炉矿渣粉。磨细高炉矿渣粉活性较高,S95级矿渣粉28d活性指数在95%以上;而粉煤灰活性较低,但水化热低。因此,混凝土性能要求不同,使用的矿物掺合料品种和掺量不同。配制大体积混凝土时,多使用大掺量粉煤灰;而配制高强混凝土时,则矿渣粉用量较大。

近年来,我国环境保护措施日益加强,新型洁净电能产能迅速增加,燃煤电厂逐渐减少,粉煤灰产量逐渐降低。我国钢铁产量增加不多,高炉矿渣产量多年保持基本稳定。随着我国混凝土产量的稳步增长,常用矿物掺合料产量已不能满足我国混凝土生产的需求,急需开拓新的矿物掺合料来源。石灰石粉是一种可供选择的新型矿物掺合料[1-2]。欧洲水泥标准BSEN197-1∶2011中的混合水泥即可使用石灰石粉作为混合材,掺量最高可达35%。石灰石粉也可作为惰性粉体材料,用于配制自密实混凝土。掺加石灰石粉的主要目的是增加自密实混凝土粉体量,改善其流动性和黏聚性[3]。石灰石粉的潜在胶凝活性也被系统研究,发现其能促进C3S水化,为Ca(OH)2结晶提供晶核,使Ca(OH)2晶体在CaCO3颗粒表面生长,而不是在过渡区内生长成大晶体,从而增强了界面黏结性[4-5];石灰石粉能与C3A反应生成碳铝酸盐水化产物,对混凝土强度发展有所贡献[6]。在我国水利工程中,已使用石灰石粉代替粉煤灰,配制低水化热混凝土,修筑大坝[7-8]。我国已制定了用于水泥混凝土的石灰石粉产品标准和应用技术规程,推动石灰石粉的实际应用[9-10]。

混凝土在加水拌合、开始水化硬化后,其中的胶凝材料迅速水化,浆体微结构和混凝土性能剧烈变化,对混凝土最终性能有决定性影响。对胶凝材料早期水化过程也有大量研究,对其机理有明确解释[11-12]。但混凝土性能多采用28d强度表示,对混凝土早期性能发展关注不够。尤其是含有大量矿物掺合料的复合胶凝材料配制的混凝土,其早期性能受矿物掺合料的种类和掺量影响很大,需要特别关注。在混凝土早期性能中,自收缩和强度发展与胶凝材料的水化速率关系密切,对混凝土最终性能影响很大。石灰石粉是一种应用历史不长的矿物掺合料,之前多用于配制水工结构用的低强度混凝土。在低水胶比条件下,对掺量较高的复合胶凝材料中石灰石粉的性能表现了解尚不充分。

为深入了解含有石灰石粉的复合胶凝材料水化特性及其对混凝土早期性能的影响,本文研究了不同水胶比条件下含有不同比例石灰石粉的复合胶凝材料水化特性,以及所配制的混凝土自收缩和早龄期抗压强度发展规律。

1 试验研究

1.1 原材料与试样配合比

选用品质符合GB/T 175—2007《通用硅酸盐水泥》规定的金隅牌P·O42.5普通硅酸盐水泥(Cem),比表面积为365m2/kg;自行粉磨的石灰石粉(LP),比表面积为451m2/kg;ViscoCrete 3301聚羧酸系减水剂,固含量为23%。水泥与石灰石粉化学组成如表1所示,水泥物理性能如表2所示。细骨料为天然河砂,细度模数为3.1,含泥量<3%,使用前筛除粒径>5mm的颗粒;粗骨料为粒径5~25mm的石灰石碎石。

表1 水泥与石灰石粉化学组成 %

表2 水泥物理性能

复合胶凝材料配合比如表3所示。采用3种水胶比(0.26,0.30,0.34)拌制浆体,用于水化热测定。水胶比为0.26时的混凝土配合比如表4所示。采用的胶凝材料配合比与复合胶凝材料水化热试验用的配合比一致,砂率固定为40%。当水胶比增大至0.30或0.34时,胶凝材料用量不变,根据所增加的水量,等体积减少骨料用量。

表3 复合胶凝材料配合比 %

表4 水胶比为0.26时的混凝土配合比 kg·m-3

1.2 试样制备与性能测试

1)采用60L卧轴式搅拌机拌制混凝土,制作100mm×100mm×100mm立方体试块。成型后的试块覆盖塑料薄膜,在室内放置24h后拆模,放入标准养护室(20℃±2℃, 相对湿度≥95%)中养护至规定龄期取出,测试其抗压强度。

2)混凝土自收缩采用Tazawa等发明[13],并经过安明喆等改进的方法测定[14]。自行设计了LVDT微位移自动测试系统,精度为±1μm/m,每2min自动采集1次数据。混凝土试件尺寸为100mm×100mm×324mm,两端安装铜测头。混凝土自收缩测量在温度为(20±2)℃、相对湿度为(60±5)%的环境下进行,测量起始点为贯入阻力法确定的混凝土初凝时刻。取相同配合比的2个试块自收缩平均值作为最终自收缩值,并扣除由于水化温升导致的热膨胀值。

3)采用TAM AIR八通道恒温微量热仪进行胶凝材料水化热测试,设备精度为±20mW。环境温度保持在(20±1)℃。样品干重3g,试样加水搅拌后立即放入恒温槽中的试样瓶固定桶,同批样品加水间隔为0.5min,待8个样品全部放入量热仪后静停30min,使样品与仪器温度平衡后,开机连续测量72h。本文未测定胶凝材料水化开始后几分钟内即完成的第1个反应放热峰。此水化放热峰的放热量对总热量的贡献很小,而且通常不会发生在浇筑完成的混凝土中。

2 试验结果与分析

2.1 复合胶凝材料水化放热特性

不同石灰石粉含量的复合胶凝材料在不同水胶比时水化放热速率和放热量随龄期变化曲线如图1所示,主要特征值如表5所示。

图1 复合胶凝材料水化热曲线

表5 不同石灰石粉含量的复合胶凝材料水化放热特征值

胶凝材料水化的最大放热量Q∞和放热量达到0.5Q∞的时间t50由水化放热曲线和Knudsen方程(式(1))线性回归得到[15]。

(1)

式中:Q为t时刻复合胶凝材料水化放出的热量(J/g);t-t0为诱导期结束后的水化时间,t0为胶凝材料水化开始时间。

Q∞为给定水胶比和环境条件下参与水化的胶凝材料所能放出的最大热量,但不是胶凝材料全部水化时的理论放热量。Q∞在一定程度上反映了特定条件下胶凝材料水化趋势和程度,Q∞越大,水化程度越高;而t50在一定程度上可反映胶凝材料水化速率,t50越小,水化反应进行越快,持续时间越短。

由图1可知,随着石灰石粉掺量的增加,复合胶凝材料的72h水化放热量降低,但降低幅度小于石灰石粉的掺加比例。虽然石灰石粉不参与胶凝材料早期水化反应,但可给水化产物的形核生长提供形核点,促进硅酸盐水泥水化反应,提高体系放热量。但水胶比为0.26的纯硅酸盐水泥例外。虽然24h前的水化放热量较大,但其后放热速率大幅降低,水化热增长很小,72h放热量甚至低于同水胶比的含有30%石灰石粉的复合胶凝材料(见表5)。等温量热试验所用样品水胶比固定,外界不能补充水分。在低水胶比条件下,硅酸盐水泥快速水化,消耗大量水分,形成致密的水化产物层,包裹在未水化的水泥颗粒表面,阻碍有限的水分通过,导致水泥后期水化速率迅速下降,水化放热量降低。由于石灰石粉的稀释作用,有限的水分能充分利用,使硅酸盐水泥的水化持续进行。水胶比为0.26时,含有石灰石粉的复合胶凝材料水化放热量曲线斜率最大,使计算得到的最终水化放热量明显高于其他水胶比时的复合胶凝材料最终水化放热量,且t50较大。纯硅酸盐水泥早期水化反应迅速,放热量大,而后期增长速率相对较小。因此,纯硅酸盐水泥的t50均短于同水胶比的复合胶凝材料。

由图1可知,随着水胶比增大,主放热峰变得更加陡峭,持续时间缩短,峰值出现时间提前,但峰值并不随石灰石粉含量的增加而降低。这进一步说明适量的石灰石粉会促进复合胶凝材料中的硅酸盐水泥水化,提高其放热速率。

2.2 混凝土自收缩与抗压强度

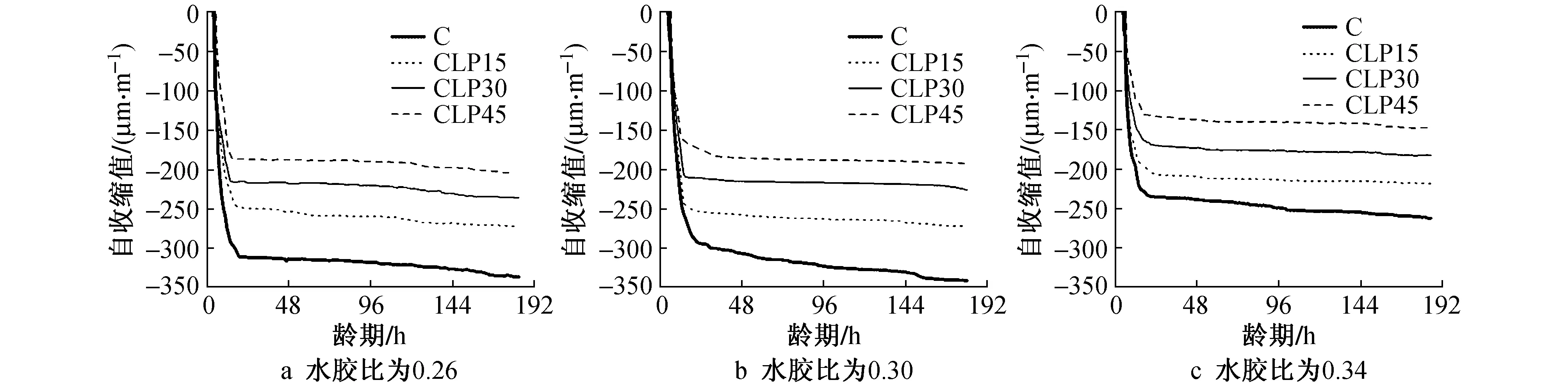

由掺加不同比例石灰石粉的复合胶凝材料,按不同水胶比配制的混凝土早期(7d以内)自收缩曲线如图2所示。

图2 混凝土自收缩曲线

混凝土自收缩发展呈现两阶段模式。从初凝开始后的12h内混凝土自收缩迅速加快,然后转入增长率很低的平稳发展期。混凝土自收缩迅速时段也是胶凝材料迅速水化,形成硬化浆体结构时段。胶凝材料迅速水化消耗大量水分,外部水分不能及时补充,已形成的硬化浆体内毛细孔中的相对湿度下降,导致毛细张力产生,使混凝土产生收缩应力。混凝土自收缩直线上升段末期值与最终收缩值如表6所示。因此,混凝土自收缩值随着胶凝材料中石灰石粉比例的增加及水胶比的增大而降低。相比于仅由普通硅酸盐水泥配制的混凝土,含有30%石灰石粉的复合胶凝材料配制的混凝土7d自收缩值降低了100μm/m以上。混凝土自收缩的根源是胶凝材料水化反应产生的化学收缩。石灰石粉在水化初期参与反应程度很低,基本不会产生化学收缩。因此,混凝土自收缩随所用复合胶凝材料中的石灰石粉含量增加而减缓。低水胶比的高强混凝土自收缩更明显。水胶比由0.26增大至0.30时,混凝土自收缩值降幅小于水胶比由0.30增加至0.34时混凝土自收缩值降幅,水胶比为0.34的混凝土7d自收缩值≤200μm/m。如水胶比进一步增大,混凝土自收缩基本可忽略不计。因此,水胶比在0.4左右的普通强度等级混凝土无须特别考虑自收缩对其体积稳定性的影响。

表6 混凝土自收缩直线上升段末期值与最终收缩值 μm·m-1

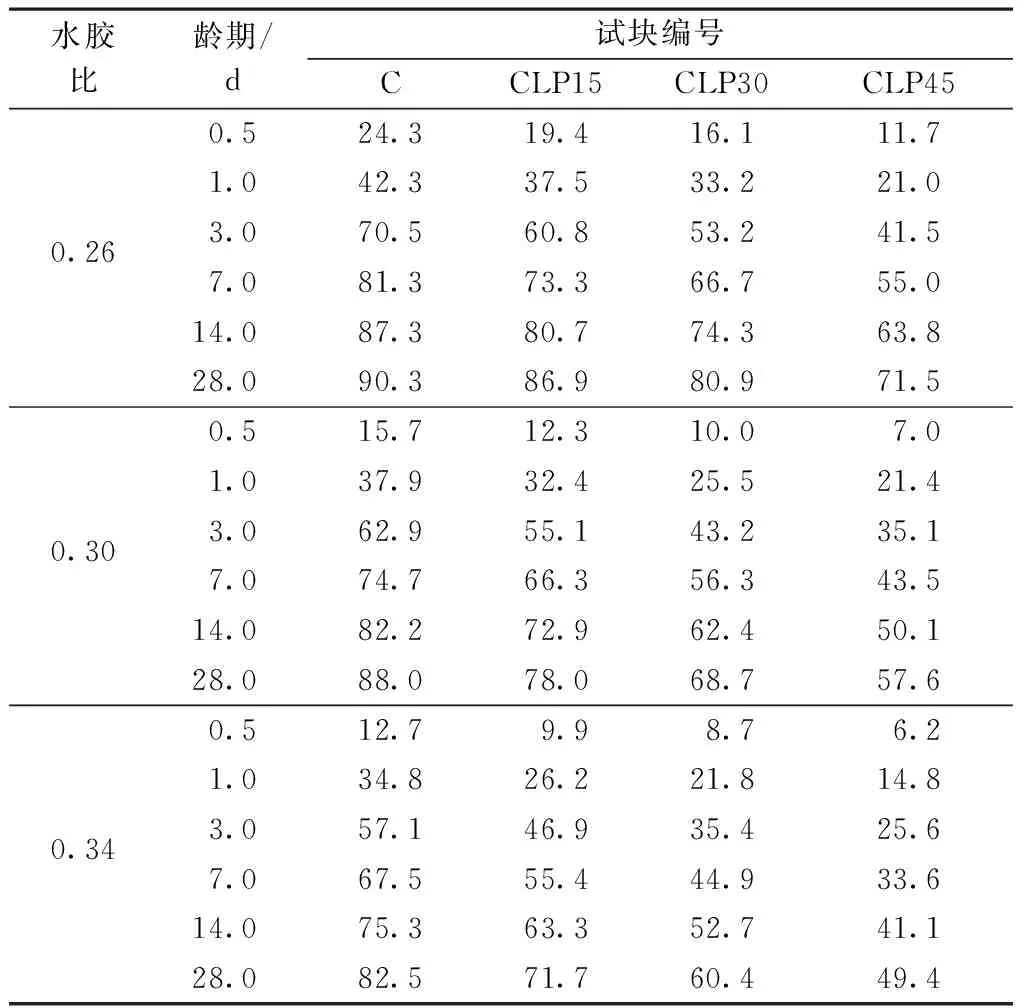

混凝土抗压强度随龄期的变化如表7所示。含有石灰石粉的复合胶凝材料配制的混凝土抗压强度均低于纯普通硅酸盐水泥配制的混凝土。特别是水胶比为0.26的试块C,强度最高,直至28d仍然继续增长。虽然硅酸盐水泥在低水胶比条件下的水化受到抑制,水化热较低,水化持续时间较短(见表5),但所生成的水化产物已足够胶结骨料,满足混凝土强度形成的要求。

表7 混凝土抗压强度 MPa

胶凝材料中石灰石粉含量越高,水胶比越大,混凝土抗压强度降幅越大,且在水化初期表现尤为明显。这同样是因为石灰石粉基本可看作惰性粉体材料,在水化初期参与反应程度很低,对混凝土抗压强度发展贡献很小。但石灰石粉可为硅酸盐水泥水化产物提供形核位点,促进硅酸盐水泥水化。试块CLP15随着龄期延长,混凝土抗压强度增长率提高,与试块C抗压强度间的差距逐渐缩小;28d时混凝土抗压强度已达试块C抗压强度的96% (水胶比为0.26)~87% (水胶比为0.34)。随着胶凝材料中石灰石粉含量增大,混凝土抗压强度增长率降低。试块CLP30 28d抗压强度达试块C抗压强度的90% (水胶比为0.26)~73% (水胶比为0.34)。对于水胶比较高(水胶比为0.34)的混凝土,其抗压强度降幅较明显。试块CLP45 28d抗压强度更低,仅为试块C抗压强度的79% (水胶比为0.26)~60% (水胶比为0.34)。石灰石粉含量较高时,混凝土强度对水胶比的变化更敏感。当水胶比由0.26增大至0.30时,试块CLP45 28d抗压强度降低13.9MPa;而试块CLP15仅降低8.9MPa。当水胶比由0.30增大至0.34时,试块CLP45 28d抗压强度降低8.2MPa,而试块CLP15仅降低6.3 MPa。复合胶凝材料性能表现对混凝土水胶比变化较敏感,石灰石粉活性指数随水胶比增大而线性下降。由混凝土强度变化规律可知,复合胶凝材料中石灰石粉的适宜含量≤30%。

3 结语

1)适量的石灰石粉会促进复合胶凝材料中的硅酸盐水泥水化,提高其放热速率,延长其水化时间。

2)混凝土自收缩发展呈现两阶段模式。从初凝开始后的12h内混凝土自收缩迅速加快,然后转入平稳发展期。混凝土自收缩值随着所用胶凝材料中石灰石粉含量的增加及水胶比的增大而降低。水胶比在0.4左右的普通强度等级混凝土已无须特别考虑自收缩对其体积稳定性的影响。

3)石灰石粉掺量越大,水胶比越大,混凝土抗压强度降幅越大,而且在早期表现尤为明显。复合胶凝材料性能表现对混凝土水胶比变化较敏感,石灰石粉活性指数随水胶比增大而线性下降。复合胶凝材料中石灰石粉的适宜含量≤30%。