稳定固化土重力式挡土墙承载特性研究*

2022-11-09杨青青吴学宇付文涛

文 华,杨青青,吴学宇,付文涛

(1.西南科技大学土木工程与建筑学院,四川 绵阳 621010;2.四川蜀渝石油建筑安装工程有限责任公司,四川 成都 610056)

0 引言

随着建筑业的不断发展,经土壤固化剂改良后的稳定固化土在诸多领域得到应用,且取得了良好效果[1]。目前,国内外学者中樊科伟等[2]将开挖的淤泥质土装入土工袋用于修筑重力式挡土墙,通过室内土工试验和现场试验对其各方面力学性能进行了测试。试验结果表明,被支护坡体基本达到稳定;黄小元[3]、田琪智[4]分别以粉质黏土、水泥改良土作为土工袋填充物,研究了土工格栅反包式加筋土工袋重力式挡土墙承载特性;杨长卫等[5]对加筋重力式挡土墙抗震性能进行了研究;白洪宇等[6]对软土地基上超高超宽素混凝土重力式挡土墙的施工过程做了详细介绍;Colas等[7]利用现场试验研究了干砌片石挡土墙稳定性,研究表明,重力式片石挡土墙基本稳定。

综上所述,干砌片石、浆砌片石、素混凝土、加筋混凝土等重力式挡土墙在稳定性、抗震性及设计和施工等方面的研究较丰富。但这些工程材料大部分都来自对自然资源的开采,从开采到使用均要减少长距离运输,增加了工程建设成本。因此,为节省重力式挡土墙修筑过程中对建筑材料的使用,实现原土利用,本文依托实际科研项目,使用由西南科技大学研发的土壤稳定固化剂和水泥对重庆潼南地区某页岩气钻井平台钻前工程建设过程中遇到的高含水率土壤进行处理,将原土固化后用于修筑重力式挡土墙,具有较好的经济效益和环保效益,同时也为稳定固化土在重力式挡土墙中的工程应用提供了理论参考。

1 试验目的与内容

设置A,B 2组模型试验,A组模型试验研究坡比为 1∶0.5 时,相同宽度(0.3m)下掺2%液剂+9%粉剂、2%水泥+2%液剂+9%粉剂2种固化土重力式挡土墙对边坡的支护效果;B组模型试验研究坡比为1∶0.5时,不同宽度(0.3,0.4,0.5m)下掺2%水泥+2%液剂+9%粉剂固化土重力式挡土墙对边坡的支护效果。利用压力传感器、位移计、百分表、土压力盒等测得不同工况下坡体破坏荷载、坡顶竖向沉降、坡面水平位移及墙后侧向土压力,通过试验数据分析各工况下的承载特性。

2 试验原理

模型试验的基本理论基础为相似定理,根据试验条件和研究需要,模型试验的模型与原型几何尺寸相似比为1∶3,即几何相似常数CL=lp/lm=3,下标p表示原型(prototype),下标m表示模型(model),本文以该几何相似常数作为模型试验的第1个基本量。由于模型试验所用土样均取自工程施工现场,故容重相似常数Cγ=γp/γm=1,且现场所取土样容重为1 800N/m3,本文以该容重相似常数作为模型试验的第2个基本量。根据以上2个基本量,利用π定理可确定模型试验其他主要物理量的相似常数。

3 模型试验准备工作

3.1 试验材料

1)墙后填土

模型试验墙后填土使用的是取自项目施工现场的低液限粉质黏土,模型试验开展前,按照JTG 3430—2020《公路土工试验规程》[8]对其含水率、黏聚力及内摩擦角进行测定,试验结果如表1所示。

2)稳定固化土

模型试验在土壤中加入由西南科技大学自主研发的土壤减水粉剂、土壤稳定液剂和部分水泥对土壤进行改良。土壤工程性能的好坏主要与其抗水化性、颗粒级配和密实度等密切相关。

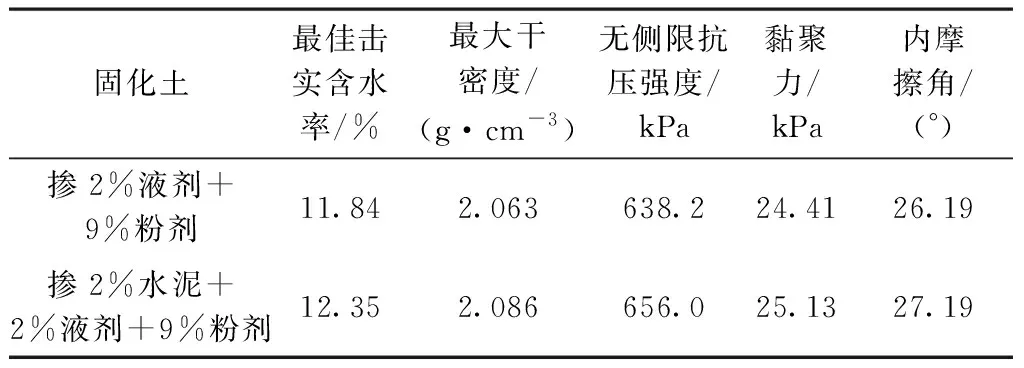

首先通过浸水试验对单掺土壤稳定液剂的固化土抗水化性进行验证,然后利用击实试验研究土壤减水粉剂和水泥的最佳用量。在此研究基础上,通过三轴压缩试验测定最佳材料用量固化土的抗压强度、抗剪强度,并对其力学性能进行对比分析。2种稳定固化土基本力学性质如表2所示。

表2 稳定固化土基本力学性质

3.2 模型试验加载系统

模型试验加载系统由模型槽、反力架、传力架、手动式千斤顶和数显式压力传感器组成。

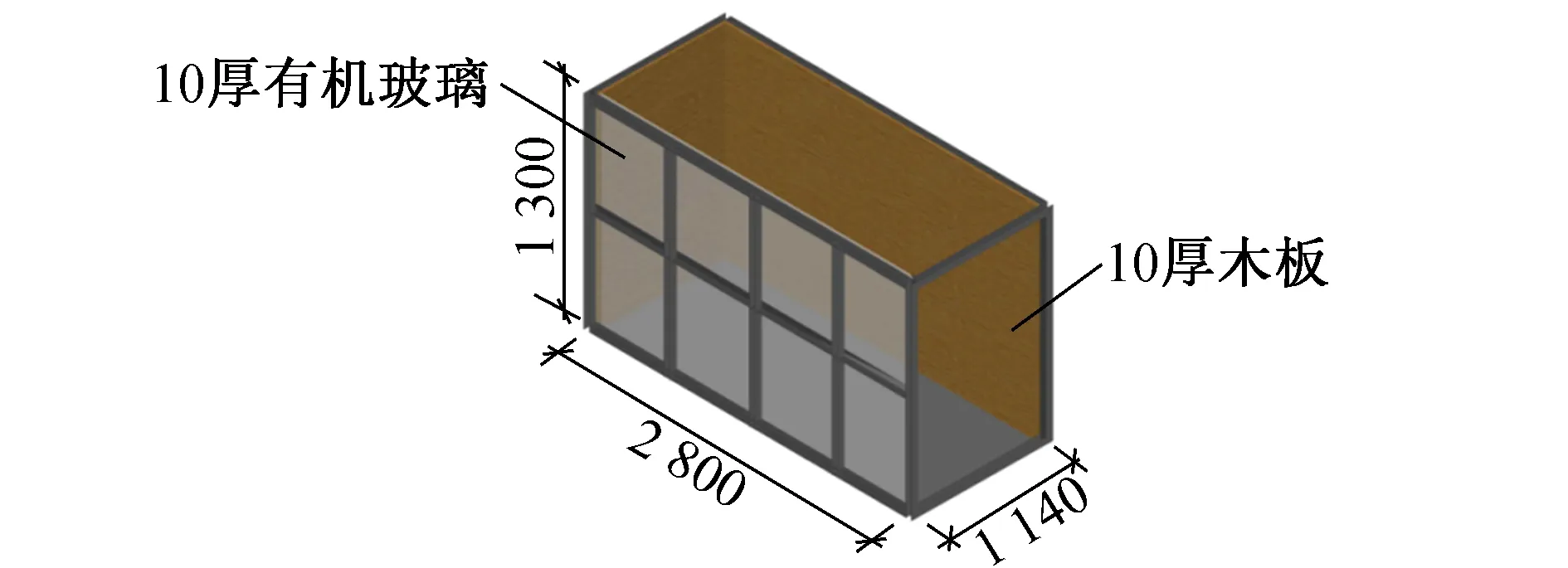

1)模型槽(见图1) 所用模型槽长2.8m、宽1.14m、高1.3m。

图1 模型槽尺寸设计示意

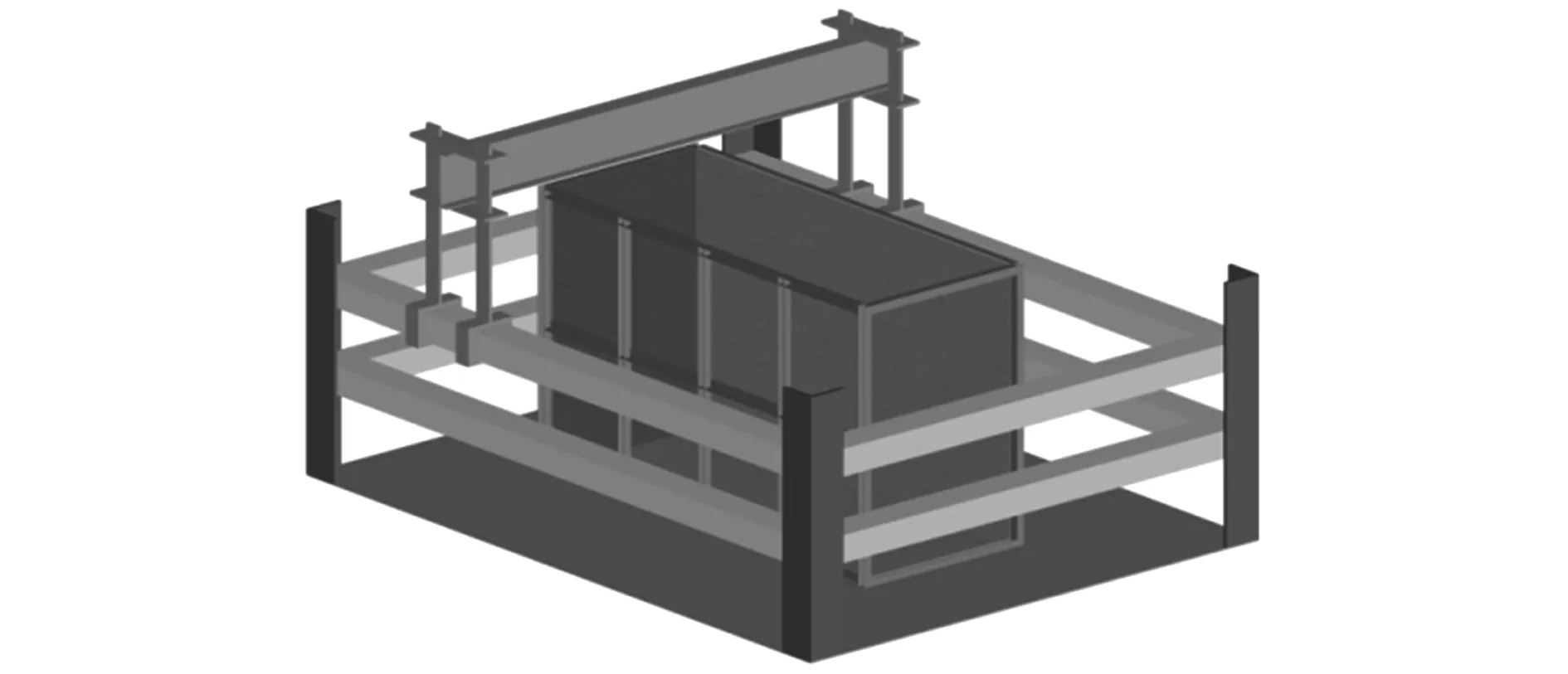

2)反力架(见图2) 反力架4个角钢高度为1.2m,长边方向净尺寸为3m,短边方向净尺寸为2m,所允许的最大净空高度约为1.85m。

图2 反力架结构示意

3)传力架(见图3) 传力架由2块钢板和3根长度相同的工字钢组成。

图3 传力架实物

4)千斤顶和压力传感器 模型试验使用手动式千斤顶;在坡体顶部施加竖向荷载,利用数显式压力传感器观察荷载大小;采用逐级加载方式,每级加载10MPa,加载时间5min,持载时间15min。

3.3 测试内容与仪器布置

1)破坏荷载 在逐级施加竖向荷载过程中,压力传感器示数出现明显减小或坡体顶部竖向沉降大幅度增加时,认为坡体破坏,此时将压力传感器示数简单换算得到坡体破坏时的极限荷载。

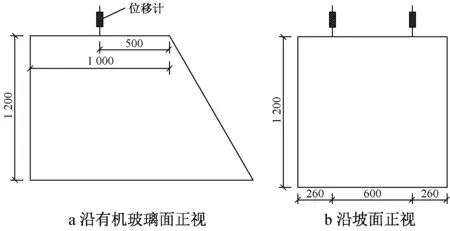

2)竖向沉降 坡体顶部竖向沉降通过2个量程为200mm的位移计测得,在每级荷载施加前后,以2个位移计读数差的平均值作为坡顶在该级荷载下产生的竖向沉降量,位移计布置如图4所示。

图4 位移计布置

3)水平位移 墙面水平位移通过10个百分表测得,将10个百分表分为2组,每组5个,分别布置在墙中和墙边距离墙底20,40,60,80,100cm高度处。在每级竖向荷载施加前后,以每个百分表读数差作为墙面不同高度处测点在该级荷载下产生的水平位移。百分表布置如图5所示。

图5 百分表布置

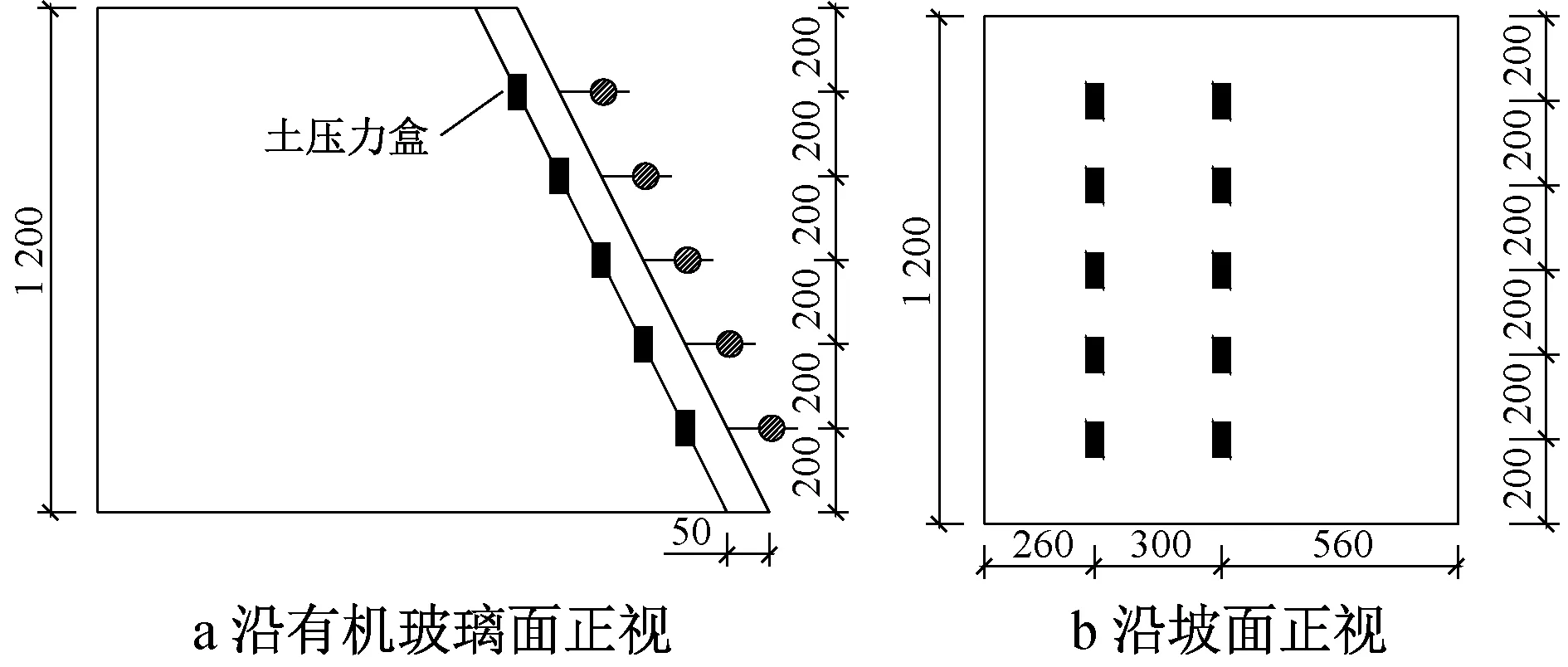

4)侧向土压力 试验使用10个量程为200kPa的土压力盒测量挡土墙墙背所受侧向土压力,利用DM-YB1860型动静态应变测试仪采集各土压力盒应变,根据式(1)计算出各土压力盒所测土压力。

P=Kμε

(1)

式中:P为土压力;με,K分别为土压力盒应变和校正系数。

将10个土压力盒分为2组,每组5个,分别布置在墙中和墙边距离墙底20,40,60,80,100cm高度处,在墙后5cm。土压力盒布置如图6所示。

图6 土压力盒布置

3.4 模型试验步骤与过程

3.4.1天然土坡试验步骤与过程

1)模型槽预处理 修筑天然土坡前,首先将安装好的模型槽各侧面和底部清理干净,然后用黑色记号笔在模型槽内部有机玻璃面沿高度10,30,50,70,90,110cm处画6条标记线,为分层填土做准备。为减小模型槽两侧内壁摩擦对试验的影响,待标记线墨水完全风干后,在其两壁均匀涂抹少量润滑硅脂。此外,在模型槽底部摊铺1层10cm厚素土,目的是减小模型槽底部现浇式混凝土对试验的影响。

2)分层填土修筑天然土坡 天然土坡设计高度为1.2m,坡顶长度和宽度分别为1,1.12m,坡比为1∶0.5,密度为1 800kg/m3,每层按20cm厚度分层压实,共进行6次填土。根据天然土坡密度、几何尺寸、坡比以及每层填土厚度,可大致计算出每层填土质量。然后利用量程为100kg的电子台秤称量每层填土所用回填土,将称量好的疏松土样均匀分铺于模型槽内夯实至每层填土标记线位置,通过6次分层填土、分次夯实修筑天然土坡。

3)安装传力架和千斤顶 将传力架置于修筑好的天然土坡顶面,传力架下侧钢板距离坡顶前、后边缘25cm,距离左、右边缘约10cm,即传力架位于坡顶中央。然后将压力传感器和手动式千斤顶依次放置在传力架上侧钢板上,使千斤顶与反力架刚好接触。

4)安装百分表和位移计 根据2.3节百分表和位移计布置设计,利用磁性表座将百分表和位移计安装在设计位置。

5)模型试验加载 加载前,将压力传感器示数置0,读取并记录百分表和位移计初始读数,然后采用逐级加载方式对试验模型进行加载直到破坏,每级加载10MPa,加载时间5min,持载时间15min。每级加载结束后,均需记录百分表和位移计示数。

3.4.2固化土挡土墙试验步骤与过程

固化土挡土墙支护边坡共有4种工况,分别为0.3m宽掺2%液剂+9%粉剂固化土挡土墙和0.3,0.4,0.5m宽掺2%水泥+2%液剂+9%粉剂固化土挡土墙。固化土挡土墙与天然土坡试验步骤基本一致,区别在于增加2个步骤:土压力盒的埋设与连接、固化土挡土墙修筑。

3.5 模型试验设计

模型试验设计为A,B组,2组试验墙后填土的坡比皆为1∶0.5,填土高度为1.2m、宽度为1.12m、顶部长度为1m、底部长度为1.6m。

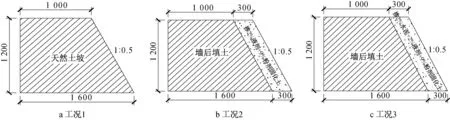

A组模型试验共设置了坡比为1∶0.5的3个工况:天然土坡(工况1,无任何支护措施)、0.3m宽掺2%液剂+9%粉剂固化土挡土墙(工况2)、0.3m宽掺2%水泥+2%液剂+9%粉剂固化土挡土墙(工况3),A组模型试验3种工况设计如图7所示。

图7 A组模型试验工况设计示意

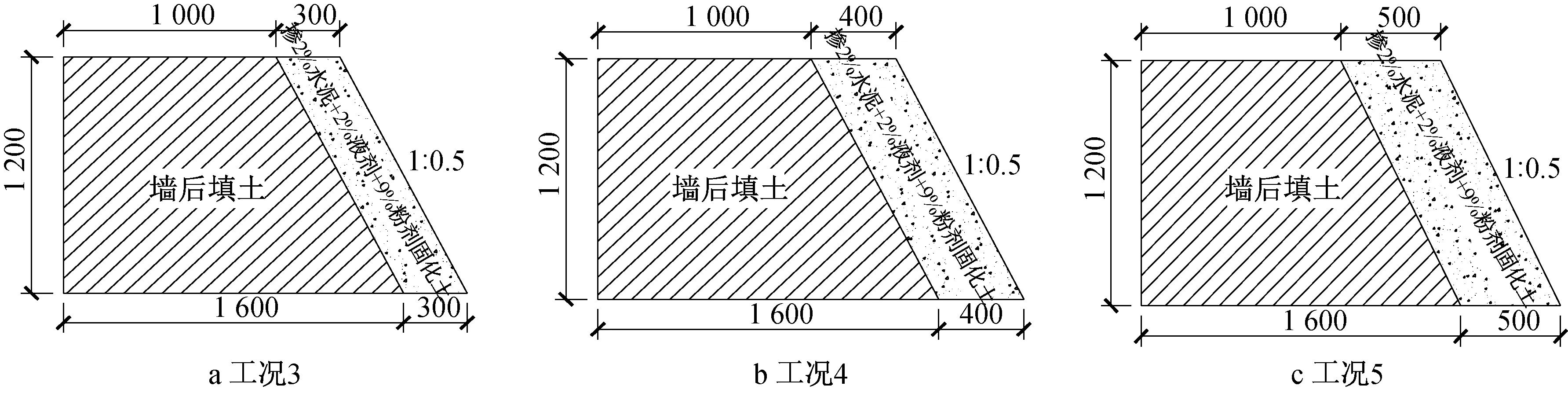

B组模型试验同样设置了坡比为1∶0.5的3个工况,即0.3,0.4,0.5m宽掺2%水泥+2%液剂+9%粉剂固化土挡土墙,分别为工况3,4,5。B组模型试验3种工况设计如图8所示。

图8 B组模型试验工况设计示意

4 模型试验数据整理与分析

4.1 试验组A

4.1.1坡顶竖向沉降

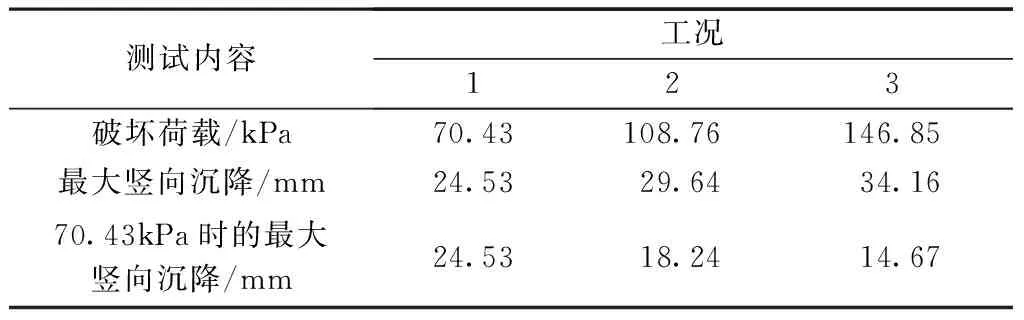

3种工况下坡顶破坏荷载、最大竖向沉降及相同荷载下最大竖向沉降如表3所示。

表3 试验组A各工况下坡顶破坏荷载、最大竖向沉降及相同荷载下最大竖向沉降

由表3可知:

1)工况2墙后坡体承载力约为工况1的1.54倍,坡体破坏所允许的最大沉降变形约为工况1的1.21倍;工况3墙后坡体承载力约为工况1的2.09倍,约为工况2的1.35倍,坡体破坏所允许的最大沉降变形约为工况1的1.40倍,约为工况2的1.15倍。

2)3种工况下坡体受相同竖向荷载70.43kPa时,工况2墙后坡体竖向沉降为18.24mm,较工况1减少25.64%;工况3竖向沉降为14.67mm,较工况1减少了40.20%,较工况2减少了19.57%。

通过数据分析可知,稳定固化土重力式挡土墙可提高被支护边坡承载力,减小被支护边坡在相同荷载下的竖向变形,同时也增加了坡体破坏时所允许的最大竖向变形,使坡体稳定性得到一定提高。

4.1.2墙面水平位移

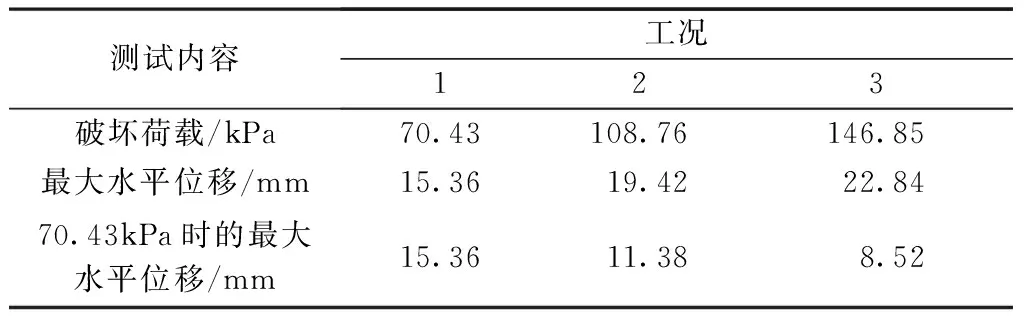

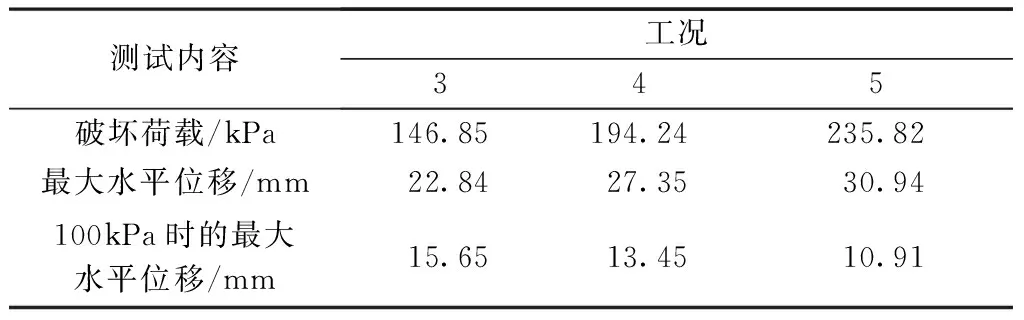

3种工况下坡顶破坏荷载、墙面最大水平位移及相同荷载下最大水平位移如表4所示。

表4 试验组A各工况下坡顶破坏荷载、墙面最大水平位移及相同荷载下最大水平位移

由表4可知:

1)天然土坡最大水平位移为15.36mm,工况2的最大水平位移为19.42mm,约为工况1的1.26倍;工况3的最大水平位移为22.84mm,约为工况1的1.49倍,约为工况2的1.18倍。

2)3种工况下坡体受相同竖向荷载70.43kPa时,工况2的最大水平位移为11.38mm,较工况1减少了25.91%;工况3的最大水平位移为8.52mm,较工况1减少了44.53%,较工况2减少了25.13%。

通过对比分析可知,稳定固化土重力式挡土墙由于自身重力和较好的整体性可很好地降低被支护坡体相同荷载下的水平位移,同时也增加了坡体破坏时所允许的最大水平变形,进而降低坡体发生失稳的风险。

4.1.3墙后土压力分析

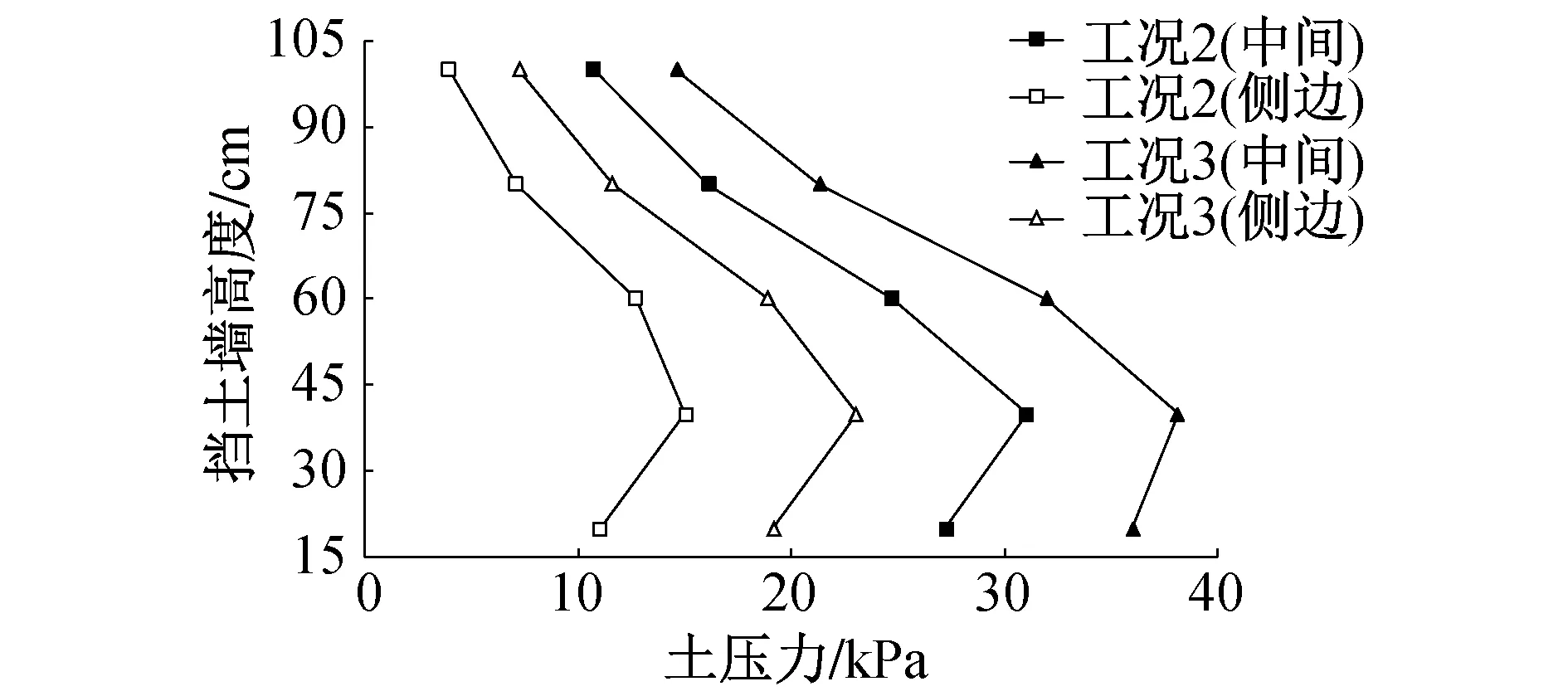

试验组A通过在工况2,3墙后5cm处埋设10个土压力盒来探究墙后土压力分布规律,10个土压力盒分别埋设在墙中和墙边距离墙底20,40,60,80,100cm处。工况2,3在破坏荷载下中间和侧边墙后土压力变化曲线如图9所示。

图9 工况2,3在破坏荷载下中间和侧边墙后土压力变化曲线

试验组A 3种工况下坡顶破坏荷载及工况2,3下墙后最大土压力如表5所示。

由图9、表5可知:

表5 试验组A 3种工况下坡顶破坏荷载及工况2,3下墙后最大土压力

1)墙后侧边土压力比中间要小很多,主要是因为模型槽和靠近2个侧面的土体间具有一定摩擦力,同时也会对土体产生挤压作用。

2)理论上讲,墙后土压力应呈三角形分布,试验测出的土压力分布与该规律有一定差别;试验所测土压力随挡土墙高度方向呈先增大后减小趋势,且最大土压力出现在距离墙底H/3处。

4.2 试验组B

4.2.1坡顶竖向沉降

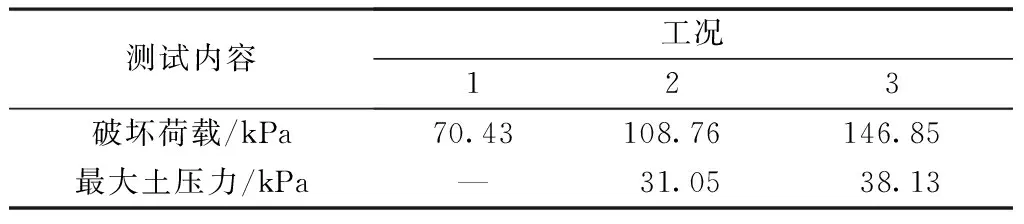

不同宽度固化土重力式挡土墙在不同工况下坡顶破坏荷载、最大竖向沉降及相同荷载下最大竖向沉降如表6所示。

表6 试验组B各工况下坡顶破坏荷载、最大竖向沉降及相同荷载下最大竖向沉降

由表6可知:

1)工况4墙后坡体承载力约为工况3的1.32倍,坡体破坏所允许的最大沉降变形约为工况3的1.13倍;工况5墙后坡体承载力约为工况3的1.61倍,约为工况4的1.21倍,坡体破坏所允许的最大沉降变形约为工况3的1.29倍,约为工况4的1.14倍。

2)3种工况下坡体受相同竖向均布荷载100kPa时,工况4墙后坡体竖向沉降为16.34mm,较工况3减少16%;工况5墙后坡体竖向沉降为12.95mm,较工况3减少33.42%,较工况4减少20.75%。

通过数据分析可知,稳定固化土重力式挡土墙越宽,被支护坡体的承载力越高,坡体破坏时所允许的最大竖向变形也越大,坡体越稳定;此外,墙后坡体所受竖向均布荷载相同时,挡土墙越宽,竖向沉降越小。

4.2.2墙面水平位移

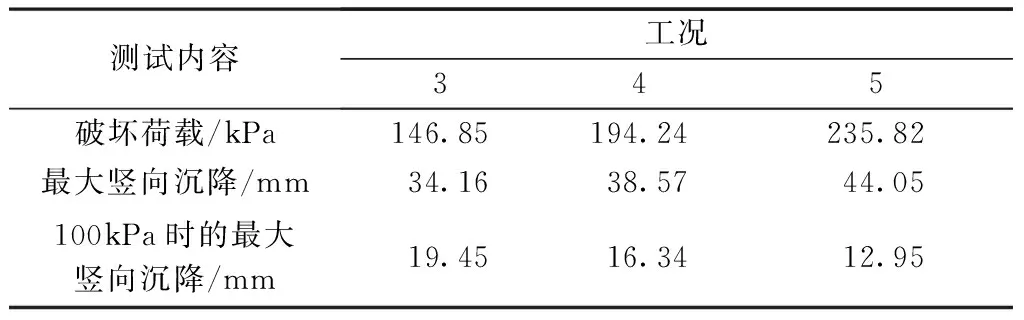

不同宽度固化土重力式挡土墙在不同工况下坡顶破坏荷载、墙面最大水平位移及相同荷载下最大水平位移如表7所示。

表7 试验组B各工况下坡顶破坏荷载、墙面最大水平位移及相同荷载下最大水平位移

由表7可知:

1)工况4最大水平位移约为工况3的1.2倍;工况5最大水平位移分别约为工况3,4的1.35,1.13倍。

2)3种工况下坡体受相同竖向均布荷载100kPa时。工况4最大水平位移为13.45mm,较工况3减少14.06%;工况5最大水平位移为10.91mm,较工况3减少30.29%,较工况4减少18.88%。

通过数据对比分析可知,稳定固化土重力式挡土墙墙体越宽,被支护坡体破坏时所允许的最大水平变形也越大,坡体越安全;此外,墙后坡体所受竖向均布荷载相同时,墙体越宽,水平位移越小。

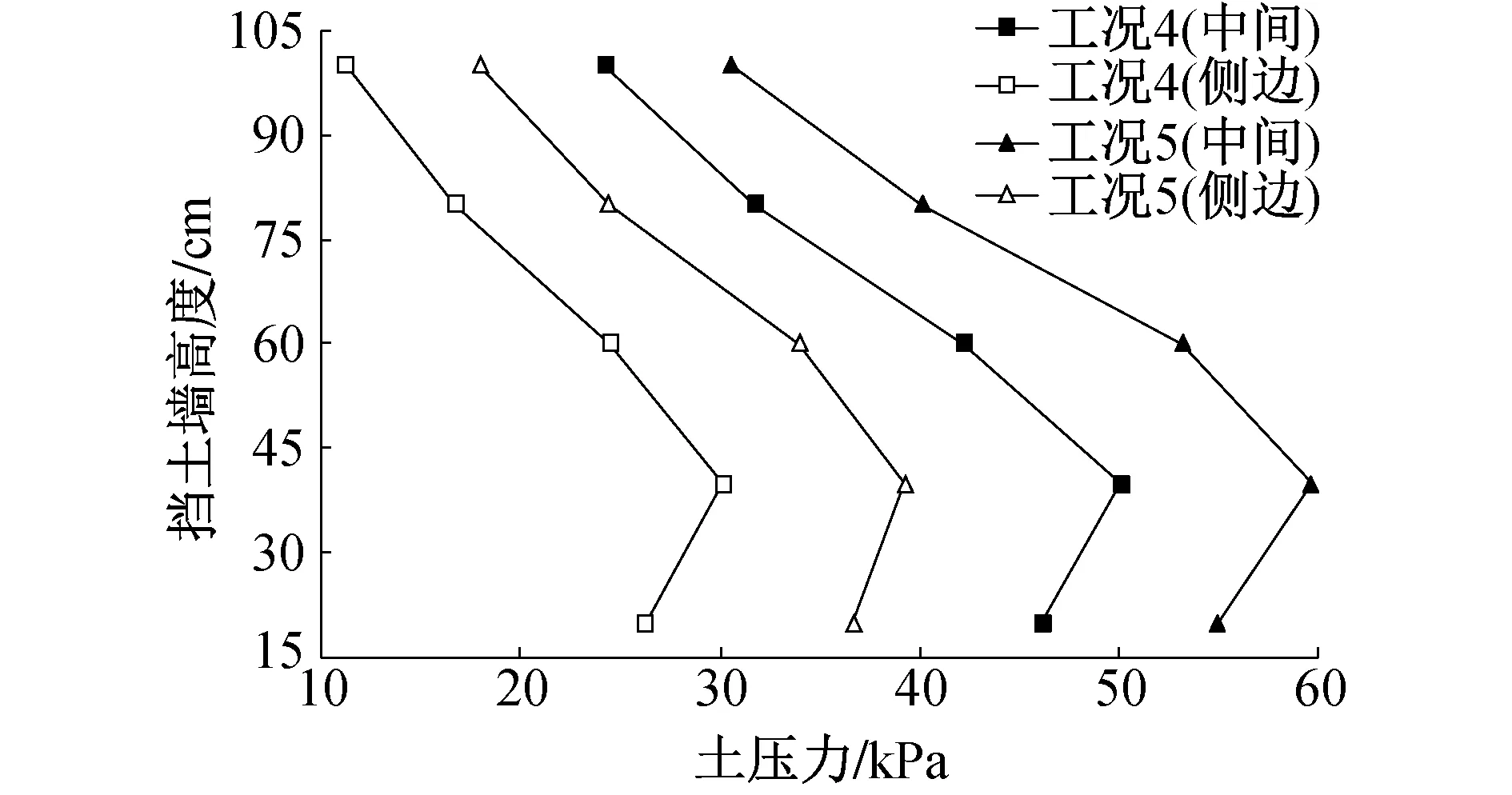

4.2.3墙后土压力

试验组B在工况4,5墙后5cm处埋设了10个土压力盒来探究墙后土压力分布规律。工况4,5在破坏荷载下中间和侧边墙后土压力变化曲线如图10所示。

图10 工况4,5在破坏荷载下中间和侧边墙后土压力变化曲线

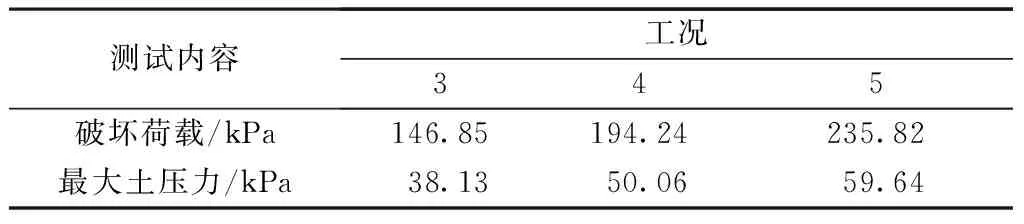

试验组B各工况下坡顶破坏荷载及墙后最大土压力如表8所示。

表8 试验组B各工况下坡顶破坏荷载及墙后最大土压力

由图10、表8可知:

1)工况4,5墙后土压力变化规律与试验组A其他工况变化趋势基本相同,中间的土压力比侧边大很多,且墙后土压力沿挡土墙高度方向呈先增大后减小的趋势。

2)挡土墙墙身越宽,坡体破坏时墙后土压力越大。

3)稳定固化土重力式挡土墙经分层击实修筑后,在试验过程中未发现挡土墙明显凸起的情况,整体性较好;墙后最大土压力出现在距离墙底H/3 处。

5 试验成果应用

5.1 工程设计控制因素

使用土壤固化剂和水泥对工程性质较差的粉质黏土进行改良,将经过处理得到的稳定固化土直接用于修筑重力式挡土墙,为稳定固化土重力式挡土墙设计提供了试验基础,提出了挡土墙处理方法。

1)由于本研究选用的是单级重力式挡土墙结构,墙后填土高度为1.2m,为保证挡土墙应有的强度,考虑稳定固化土土质情况,墙后填土高度一般≤4m, 坡度一般在1∶0.5~1∶0.7,具体根据现场土体情况采取适用的工程结构。

2)由于工程实体现场存在土样颗粒级配不良、粗粒组颗粒缺乏、含水率过高等问题,可考虑在土壤中加入一定量水泥及固化剂的最佳材料配合比。

3)均匀分铺于模型槽内夯实固化土,逐级修筑每层固化土的压实度要≥90%,下层固化土夯实前要对上一层表面进行刮毛。

5.2 稳定固化土重力式挡土墙应用案例

该项目属于绵阳市国土资源局地质灾害治理项目,治理内容是使用稳定固化土对绵阳金山公墓旁某农家院后山进行防护,坡体高度约8m。施工步骤为:①先用挖掘机对山体进行分级放坡,坡比约为1∶0.5;②利用农家院后山现场土壤,在土壤中拌合一定量土壤减水粉剂和土壤稳定液剂对土体进行抗水化处理;③将处理后的土壤分层夯实,逐级修筑固化土重力式挡土墙,形成约8m高的分级重力式挡土墙,施工过程和后期使用情况如图11所示。

由图11可知,由于山体较高,施工时采用分级放坡的方法修筑多级重力式挡土墙,有利于减缓雨水冲刷作用。该项目原地取土,未使用水泥、条石等材料,具有生态环保、造价低、施工简单、工期短等优点。降雨条件下,固化土挡土墙表面未出现整体滑塌、泥化等现象。经过多年使用后,挡土墙表层生长出大量野生植物,植被恢复情况良好,坡体整体稳定性较好,固化土重力式挡土墙对山体的支护效果明显。

6 结语

1)通过原土固化处治,将需丢弃的不良土通过破坏土粒表面亲水性质,增加抗水化性,降低含水率,再利用施压加速土体石化进程改造成性能良好的工程土,保证了工程施工绿色高效开展。

2)稳定固化土重力式挡土墙宽度增加时,被支护坡体承载力增幅明显,坡顶承受相同竖向均布荷载时的竖向沉降和水平位移均有不同程度减小,坡体破坏时所允许的最大竖向和水平变形有所增加,坡体稳定性得到进一步提高。

3)直接使用稳定固化土替代块石、条石、片石混凝土、钢筋混凝土等建筑材料修筑重力式挡土墙,不仅有利于工程性质较差弃土的资源化利用,也有利于减少对自然资源的开采,更好地节约资源、保护环境,有利于生态社会的可持续发展。