防卡跳保护在双导电器滑触线上的应用研究

2022-11-09周劲松

周劲松

(国能徐州发电有限公司,江苏 徐州 221166)

1 概况

目前,安全滑触线广泛用于给固定行驶轨道的各种运输、起重、转运等移动机械设备进行供电,如轨道抓斗机、行吊、门式起重机、入厂煤采制样机、叶轮给煤机、斗轮堆取料机等。安全滑触线与裸滑触线相比,安全滑触线导体外都有绝缘护套保护,防护外壳为工程塑料和铝塑合金型两种材料,导体为铝合金(内镶不锈钢条)或纯铜。因其不受雨雪霜冻影响,适用于露天、水雾、酸雾、导电粉尘等较差环境。

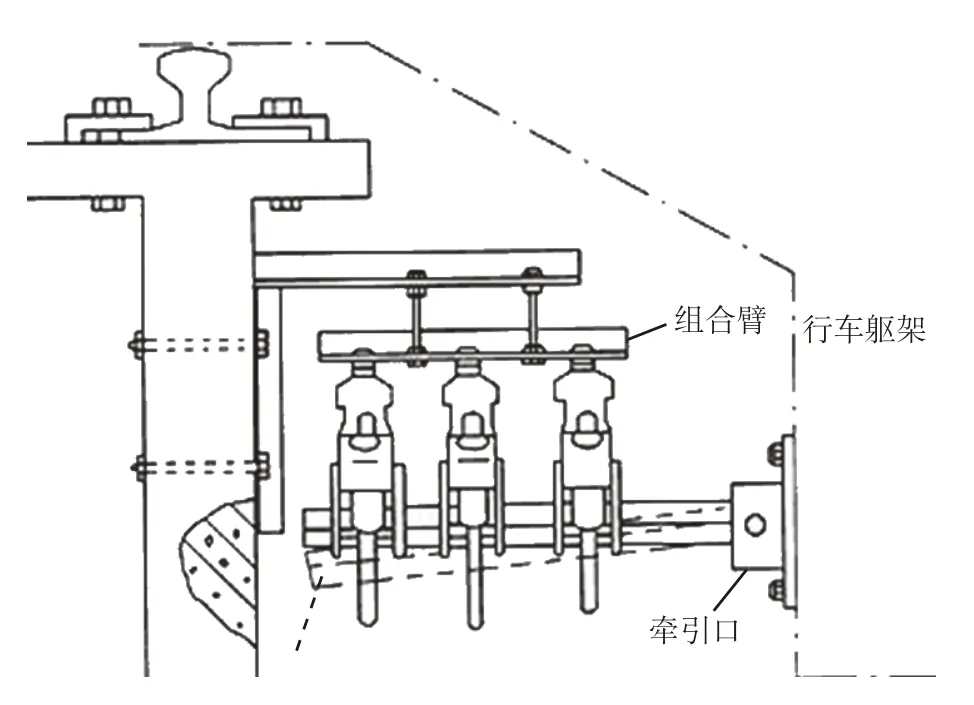

安全滑触线包括单极铝滑触线、单极铜滑触线、多极管式安全滑触线、无接缝安全滑触线等形式,主要由两部分组成:滑线导轨(固定部分,与电源相接)与导电器(滑动部分,可在滑线轨道或内滑动与铜条接触取电,导电器用于与移动设备相连)。导电器安装在导电器拨叉上,导电器拨叉安装在运动的设备上,随设备移动,导电器上电刷在滑触线内移动,从而实现不间断供电。安全滑触线系统一般由四条单极滑触线组合为三相四线制供电的滑触线系统,相间距为80 mm。此外,常用的还有三相三线制、三相五线制系统。图1为典型的安全滑触线安装结构。

图1 滑触线安装结构

2 故障分析

长滑线导轨由单长4 m/根或6 m/根,使用连接器连接而成。较长的滑触线系统要考虑热胀冷缩带来的影响,在不使用膨胀部件时,系统的长度最大可达到200 m,如果系统长度超过200 m,每100 m要安装一个膨胀器。由于每根滑线导轨间都有连接间隙以及设备运行的轨道间也存在收缩缝,受天气变化、自然老化、安装质量、维护保养等方面的影响,滑线导轨和设备行驶轨道逐渐产生一些较大的间隙,导电器在经过滑线导轨间隙或设备经过轨道间隙时会出现卡跳等情况,造成导电器与滑线导轨瞬间分离,严重时会导致电刷脱落或跳出滑线导轨。

滑触线导电器的使用一般分为单导电器和双导电器,即导电器与每相滑线导轨接触取电为单组或双组。

(1) 单导电器滑触线。单导电器滑触线的导电器因间隙处卡跳,会与滑线导轨瞬间分离,造成导电器及设备瞬间的单相失电,其后果:一是控制回路元件失电复位,可能造成控制逻辑紊乱;二是产生冲击电流和高电压(一些三相电系统会因缺相造成中性点偏移)。由于故障时间短,对于行车等简单控制电气设备的控制回路元件影响不大,但对于一些控制复杂的设备,特别是包含微机或可编程序控制器(PLC)的设备,如螺旋卸车机、叶轮给煤机、入厂煤采制样机等,其微机或PLC受到瞬间停电冲击的影响较大,往往会造成设备的损坏。

单导电器滑触线的导电器因间隙处严重卡跳,导致电刷脱落或跳出滑线导轨,导电器及设备单相失电,如果控制电源未接在失电相,则可能导致三相负载设备在缺相情况下继续运行,造成设备毁坏的严重后果。

单导电器滑触线出现瞬间失电的频率较高,供电可靠性低,在电刷脱落或跳出滑线导轨后,只能依靠普通的缺相保护电路实现停机,避免滑导线严重损坏。

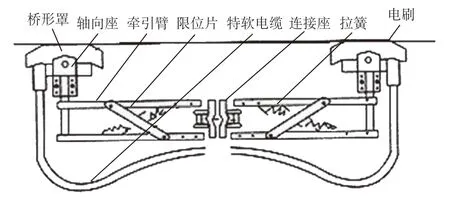

(2) 双导电器滑触线。双导电器滑触线结构见图2,在一导电器某相的电刷因间隙处卡跳与滑线导轨瞬间分离时,另一导电器同相的电刷与滑线导轨继续保持接触,以保证可靠供电,而不会出现瞬间失电现象。因此,双导电器滑触线供电比单导电器滑触线更为可靠。

图2 双导电器滑触线构造

双导电器滑触线在应用中存在一个较大的安全隐患。当导电器卡跳严重时,即滑触线双导电器某相的电刷脱落或跳出滑线导轨的绝缘护套外,由于另一个导电器同一相保持正常供电,移动机械设备将继续行驶,电刷脱落或跳出滑线导轨的导电器就会刮碰滑线导轨的绝缘护套及吊架夹、固定架等,造成滑触线严重损坏,而普通的缺相保护电路无法检测出该故障。

3 解决方案

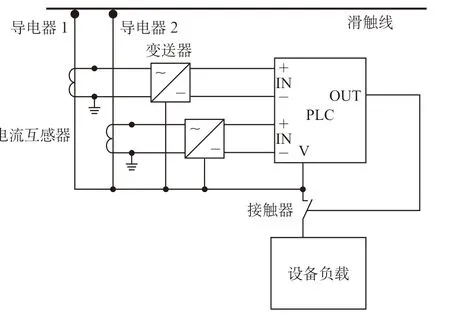

双导电器滑触线在使用上的可靠性远高于单导电器滑触线,因此,针对其在应用中的安全隐患,通过增加电流测量、比较电路等措施及时发现导电器掉电故障,实现对设备进行保护停机,确保安全使用。设计原理为在双导电器滑触线导电器的引线电缆上增加电流互感器,所有电流互感器通过各自的电流变送器将电流量的变化信号送到PLC,由内置程序判断是否有导电器掉电的情况,并及时停止设备。

以一相滑触线为示例,双导电器为该滑触线上两个接触点,电源通过导电器1、导电器2为设备供电,如图3所示。如果是两相及以上的滑触线,增加相应的电流互感器和变送器,其信号同样送入PLC,由PLC程序统一进行比较和判断,控制负载的运行或停止。

图3 滑触线的保护控制原理

在设备正常状态下,导电器1、导电器2都会有电流通过,电流互感器感应导线电流并以一定的比例关系输出,一般输出为标准的0~5 A或0~500 mA交流电流信号,并送入变送器,变送器将该信号转变为4~20 mA或0~10 V直流信号送入PLC,PLC内部通过事先设计的程序进行比较和判断。一旦检测到某个输入点的值为零,即输出比较逻辑值,经延时后,该值若依然为零,则判断为该点对应的导电器掉电,输出控制信号停止设备运行。延时时间可以设定在0.5~1 s,能躲过导电器因间隙处卡跳与滑触线瞬间分离的时间即可,这样不仅可以避免单个导电器瞬间卡跳的影响,保证设备的稳定性,又可防止导电器跳出滑触线绝缘护套造成的严重后果。

电流互感器的选用应根据设备负载电流的大小合理选配,安装和接线应符合安全要求,有可靠的接地,并保证二次回路不得开路,以免开路产生高电压造成设备损坏或危及人身安全。变送器输出信号可以选用4~20 mA或0~10 V,与PLC的输入端口要求一致。电流互感器和变送器可以采用功能合一的穿孔电流变送器。

大型组合结构的电气设备,存在三相不对称电流,零线滑触线也需要将电流信号传入PLC,用于判断零线导电器失电故障,相比于相线的电流互感器,应采用小电流的电流互感器。

控制逻辑一般在原设备PLC上进行改造,满足有足够的模拟量输入点即可,否则需新增一台PLC。如果不使用PLC设备,可以采用继电器控制方式替代,其电路原理与PLC内部设计的程序一致。由于滑导线导电器故障出现时并未中断供电,所以,在PLC输出一个控制信号将设备负载停止运行的同时,可以将指令通过指示灯、显示器、触摸屏、蜂鸣器等方式显示或触发报警,提醒操作人员及时发现和消除故障。

4 应用实例

某电厂2台入厂煤采制样机采用双导电器滑触线,由于使用年限较长,逐渐出现行走轨道间隙较大和滑导线安装质量问题,经常出现滑导线撞坏故障,以至于维护人员将滑触线一导电器拆除,改为单导电器滑触线。使用单导电器滑触线后,滑导线撞坏缺陷基本消除,但由于导电器因间隙处卡跳,造成采样过程中频繁出现失电停机现象,需上电重启,严重影响作业效率,甚至出现PLC、上位机板件烧毁故障。经过详细观察、分析和研究后,采用上述方案进行实施。

双导电器滑触线一般在导电器处将每相两个导电器电缆并联后引至控制柜。改造首先在导电器至控制柜之间增加一路电缆,将每相两个导电器分别接入两路电缆,形成并联电缆状态。理论上并联电缆平均分配总电流,仅因电缆本身微小的阻抗差略有偏差,滑触线的双导电器与滑线导轨正常接触情况下,不会出现两路电流差距过大或一路有电流而另一路电流为零的情况,这也是设计的理论基础。

原入厂煤采制样机的PLC为Modicon TSX Quantum 系列,CPU为140 CPU31110,配套一块模拟量输入模块Modicon TSX Quantum 140 ACI04000。现场检查该模块有足够的冗余通道,无需增装模拟量输入模块。

由于采样机总功率61.7 kW,运行最大负载一般不超过50 kW,故三相电源相线电流监测采用6个CZCL-I-A7-P1-O4-φ38单相穿孔电流变送器,电源零线电流监测采用2个CZCL-I-A3-P1-O4-φ38单相穿孔电流变送器。CZCL-I-A7系列输入高限为100 A AC,CZCL-I-A3输入高限为10 A AC,输出都为4~20 mA DC信号,供电电源为DC 24 V,精度为0.5 %。将电源电缆依次穿过穿孔电流变送器,实现单相电缆电流监测。

电流比较判断、故障输出程序编制。比较回路为各相两路间电流相互比较,采用COMPARE (比较两个整数)模块来执行。程序设计要考虑仅控制回路或单相负载运行时,存在一相或两相无电流的状态,需筛选排除此正常状态。因此,程序采用两个比较模块通过“与”逻辑的方式进行筛选。在某一相中,当前一个COMPARE判断一侧有电流,后一个COMPARE判断另一侧无电流时,“与”条件成立,即导电器出现一侧失电。两个COMPARE模块分别设置为电流数值大于100和小于等于3,作为有电和无电的条件,以数值100为例,对应的实际相电流值为0.1 A,实际零电流为0.01 A。当某一相中的两路导电器电流数值大于100或小于等于3时,即为正常的有电和无电状态,比较回路不动作。比较回路动作后,经时间继电器延迟,驱动故障输出继电器动作,停止设备运行。延时程序主要采用TON (接通延迟)命令,延时时间设定为0.5 s。在现场测试中发现两导电器偶然存在接触压力和滑导线污渍影响,可能产生电流差,故增加3 s延迟电路,避免误动作。

5 结束语

单导电器滑触线的导电器因间隙处卡跳引发设备瞬间失电,造成设备停止甚至损坏;双导电器滑触线在一导电器因间隙处卡跳与滑触线瞬间分离时,另一导电器与滑线导轨继续保持接触,保证了供电的可靠性。但因双导电器滑触线导电器卡跳严重时无法及时监测断电,从而导致设备损坏的安全隐患,影响了其推广应用。通过增加简单的电流测量、比较电路后,能及时发现现场故障,对设备进行保护性停机。在某电厂入厂煤采制样机上改造实施后,实现了设备故障的及时发现与处置,提高了设备使用效率,相关措施可在采用滑触线供电的设备上推广使用。