掺烧非设计煤种对锅炉安全经济运行的影响

2022-11-09杨晓华

杨晓华

(华能吉林发电有限公司长春热电厂,吉林 长春 130216)

0 引言

随着社会对一次能源需求的增加,煤炭的供应越来越紧张。对于电厂来说,设计煤种的供应量往往不能满足日常生产的需求,就要求掺烧非设计煤种。另外,随着以新能源为主电力建设的快速发展,燃煤电厂在电网中的地位发生变化,机组需要深度参与调峰,导致利用小时数下降,盈利能力下降。为增加盈利,燃煤机组一般选择掺烧一定比例的污泥、固废等。

1 机组概况

某热电厂装机容量为2×350 MW,具体配置如下。

(1) 锅炉为哈尔滨锅炉有限责任公司制造的超临界参数变压运行直流炉,平衡通风、一次中间再热、固态排渣、全钢构架、全悬吊结构、Π型布置、紧身封闭,型号HG-1110/25.4-HM2。

(2) 汽轮机为哈尔滨汽轮机厂生产的C350/272-24.2/0.4/566/566型单轴、双缸、双排汽,一次中间再热、双抽凝汽式汽轮机。

(3) 制粉系统为中速磨正压直吹系统,配置6台HP863型中速磨煤机,燃烧设计煤种(扎赉诺尔褐煤,简称扎煤)时,在锅炉最大连续蒸发量(boiler maximum continuous rating,BMCR)工况下,5台运行,1台备用,煤粉细度R90为37 %。燃烧方式为四角切圆燃烧,每套制粉系统对应一层燃烧器,共布置六层煤粉燃烧器,下层燃烧器设置等离子点火器。

2 掺烧影响分析

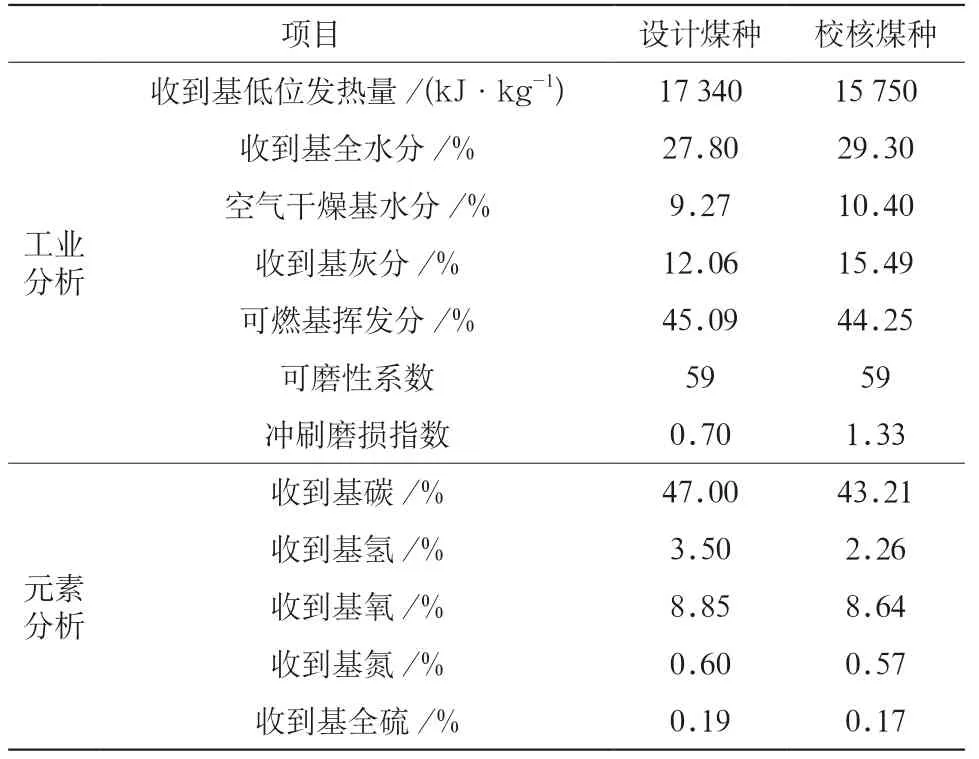

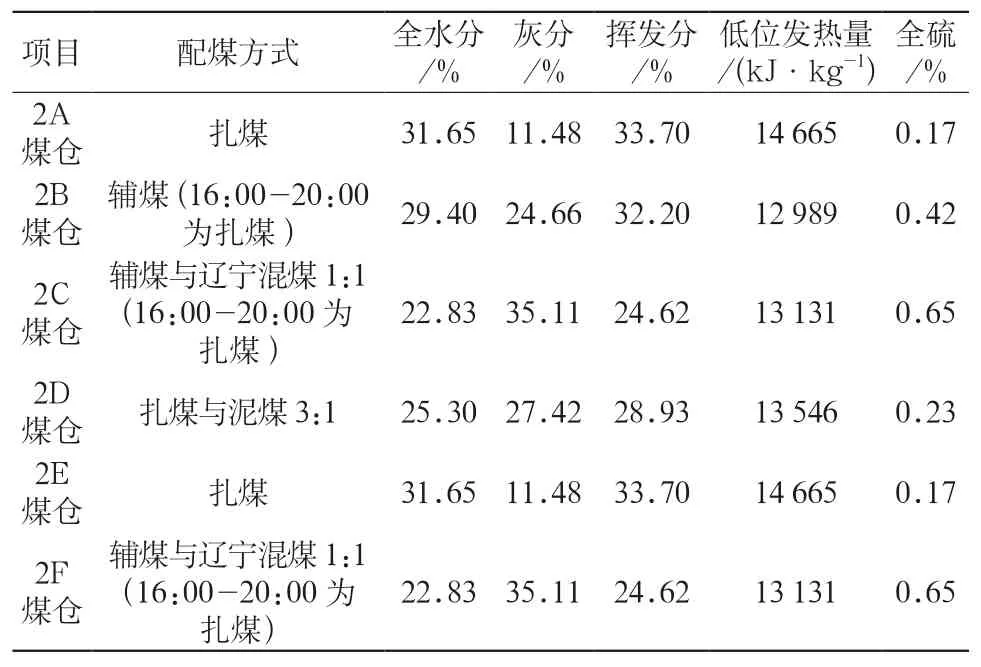

设计煤种在BMCR工况下入炉煤量183.04 t/h,收到基灰分含量12.06 % (见表1),可计算得到入炉煤总携带的灰分(飞灰和炉渣总量)为22.07 t/h,设计煤种的低位发热量17 340 kJ/kg,则入炉煤量计算功率为881.64 MW。磨煤机在使用设计煤种时(2A,2E)出力可达到40 t/h,在非设计煤种时(其他磨煤机)出力最多为33 t/h,根据表2入炉煤的工业分析数据,可以得出总的入炉灰分(飞灰和锅炉底渣总量)为49.543 t/h和入炉煤对应计算功率808.33 MW,为设计煤种输入功率的91 %,所以锅炉出力为91 % BMCR,即1 010 t/h。由于煤质热量的偏差和磨煤机出力不足,锅炉出力一般可维持在880~1 045 t/h。

表1 燃煤成分与特性

表2 锅炉入炉煤的工业分析

2.1 受热面影响分析

由于入炉煤灰分成倍增加,在相同负荷下,锅炉烟气中的飞灰携带量也成倍增加,对锅炉受热面的冲刷磨损加剧,减少了锅炉受热面的寿命,使受热面失效泄露的几率增加。另一方面,由于烟气中携带的飞灰量成倍增加,使受热面的积灰相应增加,吹灰频率加大,消耗的吹灰蒸汽量也增加,影响机组的经济性,同时,无论怎样增加吹灰频率,都不能保证比使用设计煤种时积灰少,积灰的增加导致热阻增加,受热面温度上升,严重时甚至会引起受热面超温,使得受热面寿命缩短,增加了受热面超温失效、泄露的几率,是严重威胁锅炉安全运行的问题之一。2020—2021年供热季,某热电厂一机组就发生了“四管”泄露的报警,再加上入炉煤发热量所限,导致锅炉蒸发量只能维持在800 t/h左右,为保证供热,机组只能降压降负荷运行;在临近供热季结束的3月末,另一台机组也发生了“四管”泄露报警。可见高灰分、低发热量的入炉煤对锅炉安全运行有着重要影响。

2.2 锅炉结焦影响分析

入炉煤的高灰分、低发热量也使得锅炉结焦加剧,底渣系统经常出现大焦块,甚至堵塞冷灰斗的下渣门,运行期间需要通过观察孔人工除焦,人员长时间从事除焦作业,会使大量冷风从炉底漏入,影响了锅炉的效率,甚至导致炉膛温度降低,影响锅炉的安全运行。同时,除焦作业中大焦块掉落,对除焦人员也是一种威胁,可能烫伤人员,甚至是威胁除焦人员的生命安全,而这种危险往往是不可控的。宁波某电厂就曾经因为结焦发生了严重事故(非入炉煤质偏离设计煤种的原因),致使23人死亡,8人重伤,16人轻伤,车间停炉抢修所费时间达到了132天,清除的灰渣堆容积达到了934 m3,事故总直接经济损失就达780万元(按照当年物价计算),事故调查发现造成这起事故的直接原因就是锅炉严重结渣。由于入炉煤质偏离设计煤种可能会加剧锅炉结焦,因此,在锅炉运行中应尽可能避免严重结焦现象。

2.3 水冷壁管影响分析

严重结渣、积渣形成了较大的静载,加上大块焦渣下落的动载,使得冷灰斗局部失稳,从而导致侧墙与冷灰斗连接处的水冷壁管被撕裂。撕裂后形成的裂口向炉内喷水,遇高温落渣后产生水汽升温膨胀,使得锅炉内部压力增大,加重冷灰斗塌陷;炉膛内水冷壁的包角管断裂,致使喷水量迅速增加,炉膛的压力也因此快速增加,造成更加严重的塌陷。

2.4 电除尘系统影响分析

入炉煤的灰分增加,电除尘系统的飞灰处理量也成倍增加,厂用电也随之增大,电除尘的料斗高料位几率上升。因电除尘的灰斗在设计上未考虑灰斗中灰分的载荷,高料位容易引发电除尘倒塌事故。山东某电厂曾经就发生过因灰斗料位高引起的电除尘倒塌事故。

2.5 给煤系统影响分析

入炉煤质的下降,特别是掺烧固废后,给煤机断煤的频率上升。给煤机一旦断煤,制粉系统的阻力将发生变化,容易发生一次风从抽空磨煤机短路的现象,对正常运行磨煤机的一次风会产生较大的扰动,从而使进入炉膛的煤粉量产生较大的扰动,造成燃烧系统与给水的平衡被破坏,主汽温、主汽压(负荷)产生波动[1],受热面产生严重超温。若入炉煤质量太差,比如煤掺沙,沙子会长时间停留在磨煤机内,使磨煤机出力严重下降,甚至不出力,导致锅炉降至稳燃负荷以下[2],为保证锅炉燃烧,必须采取等离子稳燃或者投油枪稳燃[3]。

2.6 供热可靠性影响分析

当前城市热源紧缺,热电厂的机组进行了低压缸零出力改造,所以在供热季对供热的可靠性要求很高,一旦机组停运,供热不足,甚至中断,对于保障民生工作将造成严重影响。因此,在一定程度上供热的可靠性是不能以成本来衡量的。

3 解决方案

根据上述分析,选用合适的动力煤提质降灰,既可以降低入炉煤的灰分,提高入炉煤的热量,又可以增加磨煤机的出力,满足机组负荷的需要,提高供热的可靠性。同时入炉煤的灰分降低,也减轻了锅炉受热面的磨损和降低了超温失效的几率。

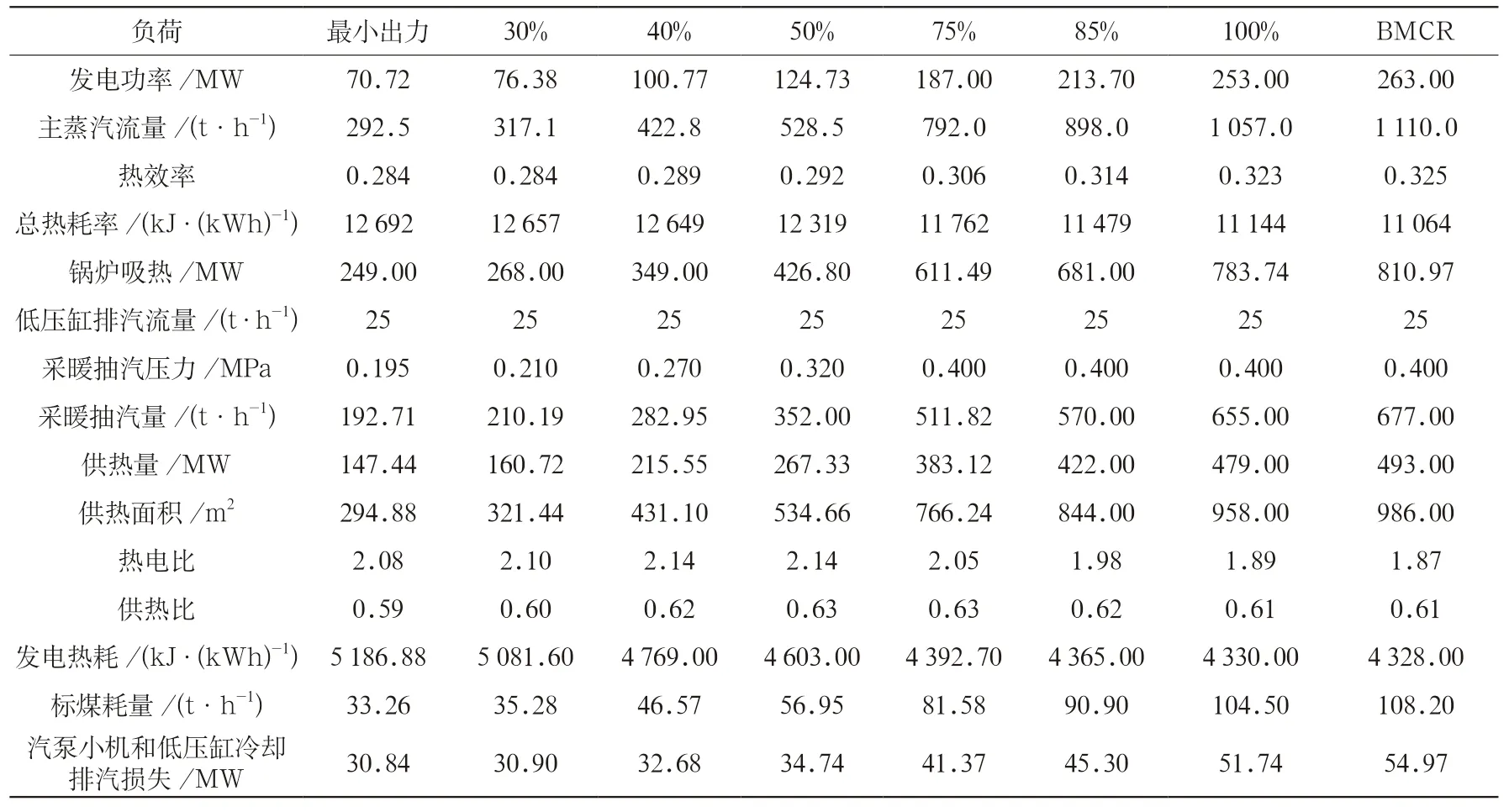

掺烧后降负荷幅度在20 %左右,若入炉煤进行降灰提质,机组不再降负荷运行,供热季实现满发供热,按160天并参考表3 (BMCR工况1 110 t/h,发电功率263 MW,供热量493 MW)计算,累计可多发电20 198.4万kWh,参考电价0.37元/kWh、厂用电率6 %、供热31.5元/GJ,则可增加发电收入约为7 024万元,多供热约136万GJ,供热收入增加约4 284万元,合计增收11 308万元,估算利润为2 000万元以上,两台机组一个供热季多出来的利润在4 000万以上。

表3 机组低压缸零出力工况热力计算结果

总之,煤电机组掺烧非设计煤种和污泥、固废等,要提前进行入炉煤的降灰提质,使进入锅炉的灰分尽可能的低,发热量尽可能的高,给入炉煤提供一定的热量裕量。