马普托大桥主桥正交异性钢桥面板抗疲劳设计

2022-11-08易蓓周桂宾丁少凌聂尚杰

易蓓, 周桂宾, 丁少凌, 聂尚杰

(1.中交第二公路勘察设计研究院有限公司, 湖北 武汉 430056; 2.达濠市政建设有限公司,广东 汕头 515041)

正交异性钢桥面板因其重量轻、承载能力高等优点被广泛应用于大中型桥梁建设中,然而长期的交通荷载容易导致钢桥面板出现疲劳问题,特别是在长期重载交通作用下的桥梁,其疲劳破坏问题更加突出[1-2]。因此,设计人员在设计此类特大型桥梁时需特别关注主梁的耐久性,保证桥梁在设计使用年限内不出现疲劳病害[3-4]。

随着经济飞速发展,道路交通压力剧增,因车辆载重及行车密度的急速增加,已有相当一部分钢箱梁桥出现疲劳破坏,此类桥梁的维修加固也面临巨大难题[5]。中国早期建造的正交异性钢桥面板的桥梁存在较多疲劳问题,建于1997年的虎门大桥是其中的典型代表,其钢箱梁多处构造细节仅在正常使用6年后就出现严重的疲劳开裂问题,维修时发现其重载车道下的疲劳裂缝达78条[6]。在正交异性桥面板的发展过程中,针对出现的疲劳问题,研究和设计人员进行了深入细致的研究工作,陆续取得了大量的研究成果。赵佃龙等[7]针对正交异性钢桥面板疲劳裂纹的多发性,介绍了疲劳裂纹的类型,分析了其成因并探讨了正交异性钢桥面板构造细节的抗疲劳裂纹设计改进方向及成果;田康等[8]为提高正交异性钢桥面板的疲劳性能,采用数值模拟对其构造参数进行了优化设计,得到了特定桥面板厚度下的U形肋和横隔板尺寸及间距的合理取值;伍晓伟等[9]研究了正交异性钢桥面板疲劳应力在3种典型横隔板间距下的大小,发现横隔板间距控制在3 m时,其疲劳应力幅较小;王春生等[10]通过总结国内外正交异性钢桥面板疲劳试验研究成果,得到了有效的疲劳试验数据,提出了考虑细部构造、焊接质量等因素,同时符合中国设计、建造水平的正交异性钢桥面板疲劳强度等级;叶华文等[11]对钢纤维混凝土组合桥面板进行了疲劳试验,发现其能有效降低焊接细节的疲劳应力,提高桥面板的疲劳性能。正交异性钢桥面板抗疲劳研究主要体现在各种构造细节的改进方面,如面板厚度、纵肋和横肋(梁)的断面形式及其尺寸、横肋(梁)间距、纵肋与面板的连接、纵肋与横肋(梁)的连接、横隔板与U肋交叉的弧形缺口区域等,这些构造细节与其疲劳强度息息相关。

目前国内外常见规范均对结构疲劳性能评估方法作出了相似的规定,美国AASHTO规范、欧洲规范[12]和中国JTG D64—2015《公路钢结构桥梁设计规范》[13]采用类似的评估方法,给出了各类钢结构的疲劳细节,并给出了与疲劳细节对应的S-N曲线来评估结构的疲劳性能。该文亦采用该方法来评估结构的疲劳性能,为了进一步评估结构疲劳寿命或其安全储备,采用Palmgren-Miner线性累积损伤理论进行详细地评估。

该文以非洲第一大跨悬索桥马普托大桥为背景,首先对大桥钢箱梁各疲劳细节进行计算分析,着重研究横隔板与U肋交叉的弧形缺口区域的疲劳性能,并提出一种降低该区域疲劳应力幅的有效措施,为大桥应对可能出现的重载交通做好保障,助力当地经济社会发展。

1 工程概况

马普托大桥主桥为主跨680 m的重力式悬索桥,加劲梁采用流线形封闭箱梁,桥面板采用正交异性钢桥面板,主梁中心梁高3.0 m,含风嘴全宽25.6 m,顶板厚14 mm,与顶板相接的U肋厚为8 mm,桥面铺装为7.5 cm厚沥青混凝土。主桥钢箱梁标准节段长12 m,每个标准节段内设置4道横隔板,横隔板间距3 m,吊点处横隔板厚10 mm,非吊点横隔板厚8 mm,钢箱梁标准截面见图1。

图1 马普托大桥钢箱梁标准截面(单位:mm)

马普托大桥作为采用中国规范设计、欧洲规范验算的悬索桥,疲劳设计按照欧洲规范要求进行,欧洲规范规定了5种疲劳荷载模型,其中疲劳荷载模型1和2应用于无限寿命设计,疲劳荷载模型3、4和5应用于安全寿命设计;由于无限寿命设计要求构件所受应力处于较低水平,使材料潜力不能充分发挥,经济性差,而安全寿命设计法允许结构疲劳应力大于对应疲劳细节的疲劳极限,但结构设计寿命内不允许发生疲劳破坏,所以该桥采用安全寿命设计方法;鉴于桥位处的实际交通量统计数据缺乏,因此该文采用疲劳荷载模型3进行结构分析。

正交异性钢桥面板由顶面钢板、U形纵向加劲肋、横隔板3种基本构件相互焊接而成,这些构件主要疲劳细节位于焊缝以及几何尺寸变化剧烈的位置,局部容易产生较大的应力。带U形纵向加劲肋的正交异性钢桥面板通常存在5类典型疲劳细节(图2):细节1为顶板与横隔板的焊接部位,细节2为顶板与U肋的焊接部位,细节3为横隔板与U肋的焊接部位,细节4为U肋底部的纵向全熔透对接焊缝部位,细节5为横隔板开口最不利截面边缘部位[14]。

大桥设计时,结合交通量调查和预测发现大桥连接两岸的交通中重载交通所占比仅为12.5%,大桥以轻型车辆通行为主,预测的重载交通数量远达不到欧洲规范中关于通行低流量货车道路的规定,所以设计时考虑主梁需要承受15 000辆/年的货车通行。根据该交通量和有限元计算,按照欧洲规范评估图2中5个细节的疲劳寿命,结果显示所验算的构造细节均能

图2 正交异形钢桥面板主要疲劳细节

满足桥梁100年设计使用年限的要求。然而,由于大桥设计完成至施工开始间隔时间较长,在这期间,马普托市结合即将建成的大桥对城市规划进行调整,决定加大对卡腾贝区域的开发,规划建造水泥厂等大型工厂,无疑将增加大桥的重载交通量;因此业主要求将重载交通量提高至25 000辆/年,并对马普托大桥主梁疲劳性能重新进行评估。根据上述要求,对设计进行了详细分析,结果表明5个主要细节疲劳中仅细节5(横隔板开口最不利截面边缘部位)不能满足新的交通量要求,需要采取措施降低该细节的疲劳应力幅。因此,该文主要针对细节5详细介绍马普托大桥主桥正交异性钢桥面板抗疲劳设计。

2 疲劳性能评估方法

采用欧洲规范累积损伤法来评估结构的疲劳性能,并采用Palmgren-Miner线性累积损伤理论做详细的疲劳寿命评估;根据式(1)计算结构疲劳损伤度后,即可根据式(2)预测结构的疲劳寿命,即:

(1)

Y=1/∑D

(2)

(3)

式中:∑D为累积损伤度;Y为以使用年限为表征的疲劳预测寿命;nEi为设计时考虑的疲劳应力幅作用次数;NRi为常幅应力作用下的疲劳破坏次数,根据S-N曲线确定;Δσi为造成疲劳损伤的应力幅值;ΔσC为疲劳强度(对应疲劳循环次数为2×106次);γMf与γFf为分项系数。

欧洲规范给出了钢结构不同构造细节的分类及其对应的S-N曲线,该文研究的细节5对应的分类为125。

3 有限元模型

利用有限元软件Ansys建立主梁标准节段板单元模型进行疲劳应力分析。根据加劲梁的对称性,节段模型取截面一半,长15 m,采用4节点Shell181板壳元。模型重点关注区域为中间非吊点横隔板上部0.5 m范围内与顶板和U肋相交的齿形板,该区域单元划分比较精细,其余部分网格划分相对较粗,以减少计算时间,提高计算效率。模型在吊点处施加竖向约束,对称位置处施加对称约束,两端设置纵桥向约束。计算简图及模型见图3、4,有限元模型相关参数见表1。

图3 节段模型简图及加载示意(单位:mm)

图4 有限元分析模型

表1 有限元模型参数

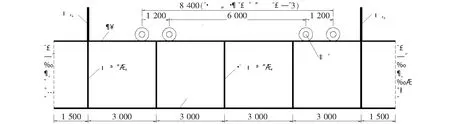

在有限元模型上施加欧洲规范疲劳荷载模型3,该模型为四轴车,每轴重为120 kN,横向轮距为2 m,轴间距为1.2 m、6 m和1.2 m,轮载面积为0.4 m×0.4 m,车辆荷载作用在桥面时是通过桥面铺装传递至钢箱梁,欧洲规范中提出需要考虑桥面铺装对车辆轮载的扩散作用,按照1∶1的比例扩散。

为了评估疲劳荷载作用效应,荷载模型应当施加到名义车道的中央,主要是行驶重载车辆的慢车道[15]。作用于正交异性钢桥面板的疲劳荷载模型3,横向分布位置对分析结果影响很大,欧洲规范规定了车轮横向位置的统计分布,见图5。

通过在有限元模型上沿桥纵向加载疲劳荷载模型3,分析得到所验算疲劳细节的应力历程,然后进行疲劳性能评估。

4 正交异性钢桥面板疲劳分析

根据有限元分析结果,横隔板切口边缘(细节5)是正交异性钢桥面板疲劳应力较大区域,根据局部应力分布情况,找出细节5的应力最大点如图6所示,并采用影响线法获得横桥向轮载最不利加载位置,然后固定疲劳荷载加载的横向位置,使用疲劳荷载模型进行纵向加载,得到应力时程如图7所示。吊点横隔板因静力计算需要板厚采用16 mm,在细节5处的疲劳应力幅较小,该横隔板不受疲劳设计控制;因此下文以非吊点横隔板为例进行疲劳分析。

图6 疲劳荷载作用下横隔板最不利应力情况

计算不考虑疲劳截止限以下应力幅对疲劳损伤的影响,计算过程及方法见前文,根据应力集中点A的应力历程(图7)可以得到该点处的疲劳应力幅值Δσi=|Δσmax-Δσmin|>,进而预估该位置处的疲劳损伤及寿命,如表2所示。

注:图中纵桥向位置为模型中的加载步,每个加载步长0.2 m。

表2 疲劳寿命及损伤汇总

表2表明:8 mm厚非吊点的上横隔板能满足15 000辆/年重载交通流下的结构抗疲劳验算要求,疲劳使用寿命可达126.6年,但由于业主将重载交通量需求提高至25 000辆/年,重新评估的结构疲劳寿命预计仅为76.0年,达不到设计使用年限,所以需要采取措施提高结构抗疲劳性能。

5 提高抗疲劳性能的措施

研究人员对正交异性钢桥面板横隔板处的疲劳性能进行了大量的研究[16],结果表明最直接有效的减小应力集中点A处疲劳应力幅的方法是增加横隔板厚度,此方法对于尚未加工的钢箱梁节段简单易行;但由于业主提出要求时,主桥钢箱梁已经制造了跨中部分的20个节段,重新将已经焊接的横隔板移除替换新的横隔板并不现实且不经济。通过计算分析,设计人员提出一些措施降低该细节处的疲劳应力幅:① 增加上横隔板厚度;② 横隔板开孔位置的自由边贴焊新板;③ 距离原横隔板0.3 m位置处增加一道新横隔板。

5.1 增加上横隔板厚度

对于尚未加工的钢箱梁节段,将与顶板和U肋焊接的齿形上横隔板的厚度由原设计的8 mm提高至14 mm;计算表明,疲劳关键细节5的应力幅值减小了34.3%,计算的疲劳使用寿命达到221年。故采用该方案可有效地提高钢箱梁正交异性板的疲劳性能。该方案也广泛适用于新设计建造的钢箱梁桥。

5.2 横隔板开孔位置的自由边贴焊新板

从增加横隔板厚度的思路出发,在横隔板开孔位置的自由边缘的双侧焊接厚度为8 mm、宽度为40 mm的弯曲钢板,方案简图见图8。

图8 自由边贴焊新板示意图

计算得到的疲劳细节5的应力幅下降了41.2%,计算的疲劳使用寿命达到374年。故采用该方案可有效地提高钢箱梁正交异性板的疲劳性能。

但该方案需要进行现场焊接试验,根据横隔板在钢箱梁加工现场的焊接状态,现场贴焊时因齿形横隔板受焊接热应变影响,产生了明显的弯曲变形,从而对上、下横隔板对接加工及受力性能造成影响;因此该方案虽从理论上可行性,但其对现场焊接质量要求极高,在现场的质量难以把控,故不推荐采用。

5.3 距离原横隔板0.3 m位置处增加一道小横隔板

根据有限元计算结果分析发现,细节5的主应力结果与Mises应力结果相近,竖向应力为主应力,表明横隔板应力以竖向应力为主,面外的弯曲应力很小,因此可在原有横隔板附近增加新横隔板以分担原横隔板所受竖向荷载,达到减小竖向应力的目的。通过计算提出了增加一道新横隔板的方案,其布置于距离原横隔板0.3 m的位置处,尺寸及开孔位置与原上横隔板相一致,板厚t=8 mm,高h=0.4 m,具体布置见图9。

图9 新增横隔板布置(单位:mm)

此方案计算得到的原横隔板细节5处的应力幅及疲劳使用年限计算结果见表3。

表3 疲劳寿命及损伤汇总(25 000辆/年)

由表3可得:新增横隔板的方案将细节5的最大疲劳应力幅降低了13.3%,计算得到疲劳使用寿命达到了116.7年,完全能够满足疲劳设计寿命的要求。此方案兼顾理论计算和实际施工可能性,操作简单、快捷,对已加工的顶板不会造成附加伤害,质量控制能够得到保障。因此对于已经加工的钢箱梁段,推荐采用增加一道新上横隔的方案以提高结构疲劳使用寿命。

6 结论

以马普托悬索桥主桥正交异性钢桥面板的工程实例为研究对象,参考欧洲规范的疲劳性能评估过程,通过有限元分析,详细评估了其关键细节的疲劳性能,并提出了能有效提高钢箱梁疲劳寿命的方法,主要结论如下:

(1) 依托工程的钢箱梁正交异性钢桥面板疲劳最不利关键细节在横隔板开口最不利截面边缘部位,考虑主梁需要承受15 000辆/年的货车通行时,其能满足桥梁100年设计使用年限的要求,然而面对重载交通量的提高,实际交通量提高至25 000辆/年时,其疲劳寿命仅为76年,远低于设计使用年限。

(2) 针对部分疲劳细节不能满足提高重载交通量后的疲劳寿命问题,根据钢箱梁的加工进度,提出了3种优化方案,并比选出了理论可行、可操作性强的两种方案:对于未加工的钢箱梁段,将齿形上横隔板的厚度由8 mm增加至14 mm;对于已加工梁段,在距离原横隔板0.3 m处增加一道新的小横隔板。

(3) 增加一道小横隔板的方式可作为降低既有桥梁横隔板疲劳应力幅的有效措施,改善结构正交异性钢桥面板部分薄弱区域的疲劳性能,可扩宽既有桥梁维修加固思路和方式,具有较大的实用价值。