PETG 热收缩薄膜挺度的影响因素研究

2022-11-08赵越超樊鹏鹏

赵越超 樊鹏鹏

(河南银金达新材料股份有限公司)

1. 引言

随着饮料日化用品的飞速发展,其包装方式琳琅满目,其中PETG 热收缩标签因具有力学强度高、透明度高、耐化学腐蚀、透气性小、无毒、耐折、电绝缘性优良及环境友好性等一系列特点,已广泛用作标签材料、医药包装材料、日用品包装材料、真空镀铝膜材料、电容器介质和绝缘材料等[1,2]。人们对薄膜的各项性能也越来越关注,薄膜挺度对于包装效果的影响也慢慢被使用者注意到。

挺度(弯曲挺度)就是膜抵抗弯曲的强度性能,与弹性模量、膜厚等都有关系,一般纸薄膜的抗弯曲能力表示,用规定宽度和长度的试样,弯曲一定角度所需的力来表示,单位mN[3-5]。有文献报道挺度主要与弹性模量和厚度相关:

其中:S:弯曲挺度(Nm)

E:弹性模量(N/m2)

T:厚度(m)

热收缩膜挺度数值过低致使薄膜在收缩套标过程中出现褶皱,严重影响薄膜的美观效果,褶皱部位也会遮挡部分商品信息,造成客户投诉等问题。

同时薄膜挺度低会在套标过程中出现卡标及飞标等问题,导致产线停滞,极大影响生产效率;而薄膜挺度数值过高,会增加薄膜的脆性,会出现薄膜难成型,成品模切困难、易爆裂等问题,挺度过高,也会影响产品的手感,硬度过高的薄膜在玩具包装出现褶皱或异型包装消费者在使用过程中容易划伤,产生潜在的风险。

因此研究PETG 热收缩薄膜挺度的影响因素,对于制备得到挺度合适的产品,提升薄膜使用功能等方面具有重要的意义。

本文主要对薄膜原料配比、厚度、添加剂、拉伸倍率、拉伸速率、拉伸温度、定型温度及环境温湿度等方面进行分析。

2. 实验

2.1 实验原料

PETG 聚酯切片、PET 聚酯切片及TiO2母粒,河南源宏高分子新材料有限公司提供。

2.2 实验设备

双螺杆挤出机(型号27000、BERSEORFF);

铸片机(型号32000、BRUCKNER);

双向拉膜机(型号ERA、BRUCKNER);

切片机(型号Z010,德国Zwick/Roell 集团);

恒温恒湿试验机(型号HD-ET02-150K40 可程式、东莞海达仪器有限公司);

电子拉力机(型号2uick,德国Zwick 公司);

电脑挺度测定仪(PN-ST500,杭州品享科技有限公司)。

2.3 实验样品的制备

2.3.1 铸片

将PETG 聚酯切片经挤出机熔融挤出铸片,挤出温度255℃、265℃、270℃、275℃、275℃、275℃,将混合均匀的 PETG 原料/PET 原料(0-30%)/PETG 母粒(0-10%)粒料通过加料斗进入挤出机,在双螺杆的带动下向前运行同时物料被加热,在260℃下进塑化熔融,并在挤出机螺杆的带动下,通过一定的压力将聚合物熔体压进模头,最后在模头的口膜处流出并粘连在旋转的冷鼓上(40℃),进行快速冷却降温,最终材料为片状固体,得到铸片。

2.3.2 拉伸成膜

通过控制面板中进行拉伸参数设置,设置拉伸温度(70-90℃)、拉伸速度(55-95m/min)、拉伸倍数(双向拉伸1.0~4.0)、定型温度(60-90℃)等参数下进行拉伸成膜。

2.3.3 环境温湿度处理对比

将上述步骤制备得到的薄膜,裁剪为A4 试样,一部分放入恒温恒湿试验机中,设置条件为40℃,60%湿度,在其中保持6h 处理。

2.3.4 性能测试

将A4 试样薄膜裁剪制备成37 mm×70 mm的试样,进行挺度测试;按GB/T 1040.3-2006(或ASTM D 882)规定进行。试样采用2 型式样,长150 mm,宽(15±0.1)mm 的长条形,夹具间距为100 mm,拉伸速度为(100±10)mm/min,进行拉伸性能测试。

3. 实验结果与讨论

3.1 PETG 聚酯切片材料特性影响

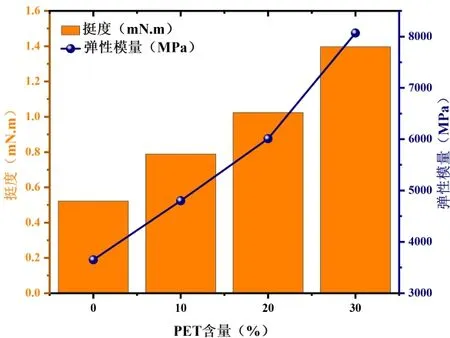

为了研究薄膜原料配比的影响,在厚度(40 μ m)及其他制备工艺相同的前提下(拉伸温度80℃;拉伸倍率双向3×;定型温度80℃;拉伸速率即车速70m/min),本文通过设置不同比例的PET 聚酯切片的加入含量,分别为0%、10%、20%及30%(10%代表原料配方中PET/(PETG+ PET)×100%)。

通过实验结果对比发现由于PETG 原料为非晶材料,在其原料配比加入PET 聚酯切片会增加薄膜的结晶特性,从而在一定程度的上增加薄膜的拉伸强度。同时在保证薄膜正常成膜的前提发现,薄膜的挺度随着可结晶的PET 含量的增加而增加。对薄膜的其对比模量和挺度影响见图1。

图1 薄膜挺度和模量随PET 聚酯切片含量的变化图

为寻求PETG 薄膜功能化的目的,很多制造商采用添加特性母料的方式以赋予薄膜不同的特有功能。

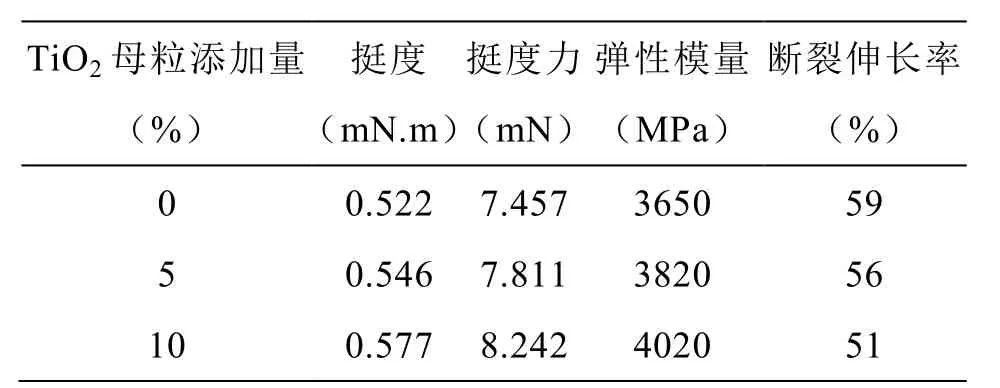

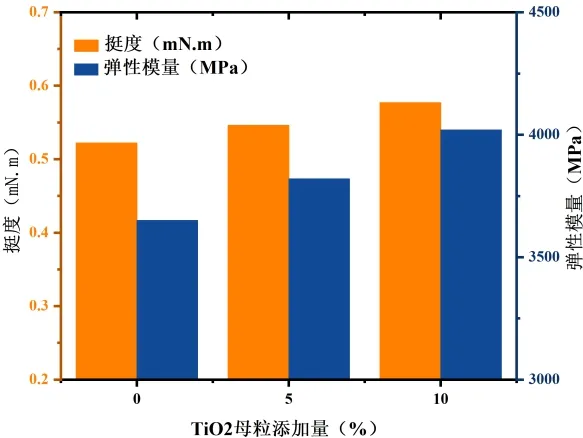

表1 TiO2 母粒的添加量对薄膜特性影响

本文主要研究以能够增加薄膜白度的 TiO2母粒的添加量对薄膜挺度模量特性的影响,对TiO2母粒添加量为0%、5%、10%(其中5%代表TiO2母粒/(PETG+TiO2母粒)×100%),实验结果发现,在能够正常成膜的前提下,薄膜的挺度和弹性模量随TiO2母粒的添加量增加而增加,薄膜的断裂伸长率随之有所降低。变化趋势见图2。

图2 TiO2 母粒的添加量对薄膜特性影响

3.2 加工工艺影响

3.2.1 拉伸温度

双向拉伸PETG 薄膜制备工艺中,拉伸温度是影响薄膜特性的主要因素之一,通常情况下,拉伸温度须高于玻璃化转变温度,拉伸温度较低时,会产生薄膜脱夹等难以拉开的现象。

同时,温度控制不良时会影响薄膜的成膜性和厚度均一性等。70-80℃之间是本文实验薄膜原料(NPG 改性PET 得到的PETG)的玻璃化转变温度(Tg)的区间,拉伸温度大于Tg,原料呈现为高弹态,具备拉伸成膜的条件[6-8]。

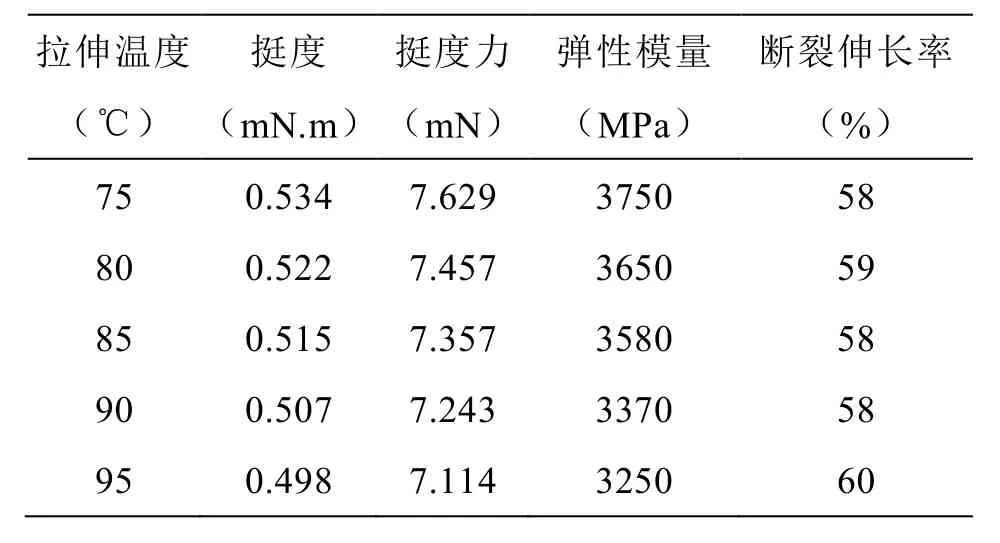

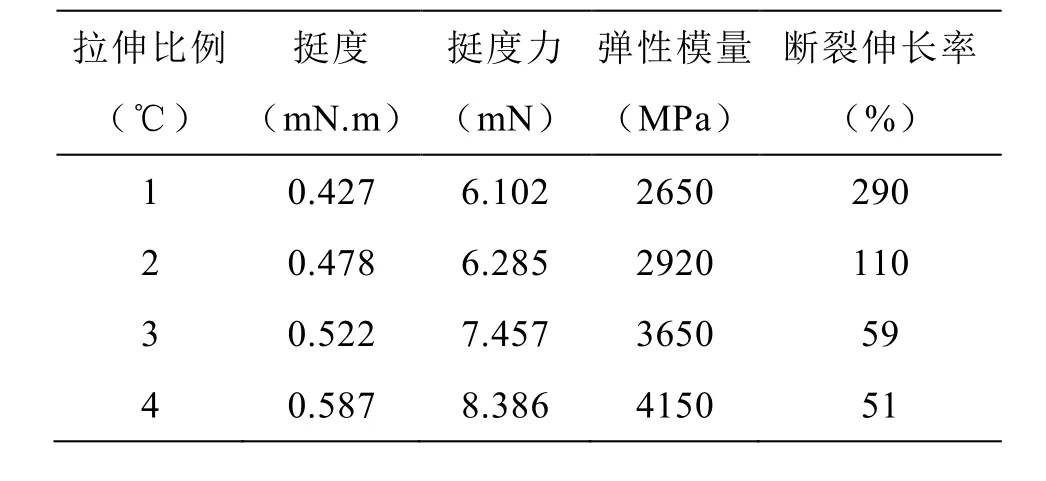

本文采用控制变量法研究了不同拉伸温度对薄膜的挺度等特性的影响,通过设置拉伸温度为75℃~95℃的条件,对制备得到薄膜的挺度特性进行分析发现:在保证薄膜正常成膜的前提下,随着拉伸温度升高,薄膜的挺度呈现逐渐降低的趋势,具体数据见表2,挺度和弹性模量随拉伸温度的变化见图3。

表2 拉伸温度对薄膜特性影响

图3 薄膜挺度和模量随拉伸温度的变化图

3.2.2 拉伸比

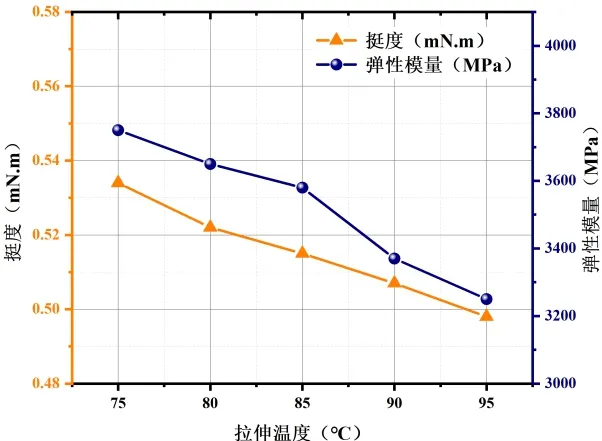

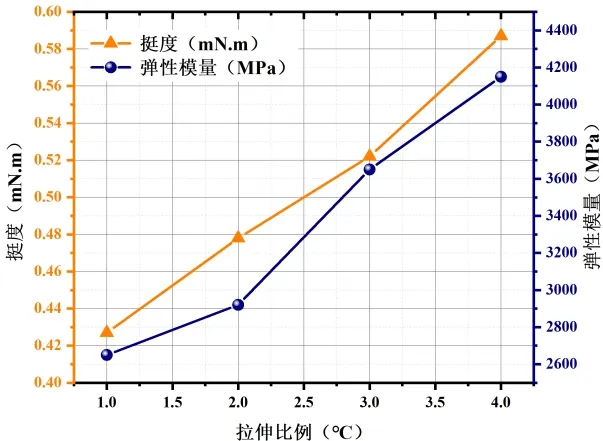

在双向拉伸PETG 热收缩薄膜中,拉伸比是影响薄膜收缩率的最直接的因素,在保证薄膜成膜性的前提下,增加拉伸比能够有效提升薄膜的热收缩率。同时随着薄膜拉伸比增加,致使聚合物大分子链延拉伸方向取向,使薄膜的结晶度在一定程度上提升。本文通过设置不用的拉伸比对比实验,通过对比变化图象图4 发现,随着薄膜拉伸比与薄膜的挺度和弹性模量基本呈正相关关系,其详细数据见表3。

表3 拉伸比例对薄膜特性影响

图4 薄膜挺度和模量随拉伸比例的变化图

3.2.3 定型温度

PETG 热收缩薄膜在拉伸过程中含有很多的由于拉伸引发的内在应力,因此,当薄膜暴露在高温,甚至室温时,薄膜就会收缩,严重影响其使用性能。而热定型过程就是为了解决该问题,热定型是加速聚合物的二次结晶和结晶过程,使分子链取向转变为结晶取向,消除薄膜的内应力,提高结晶度,使晶体结构趋于完善,减小薄膜的热收缩率,增加薄膜的尺寸稳定性[9]。

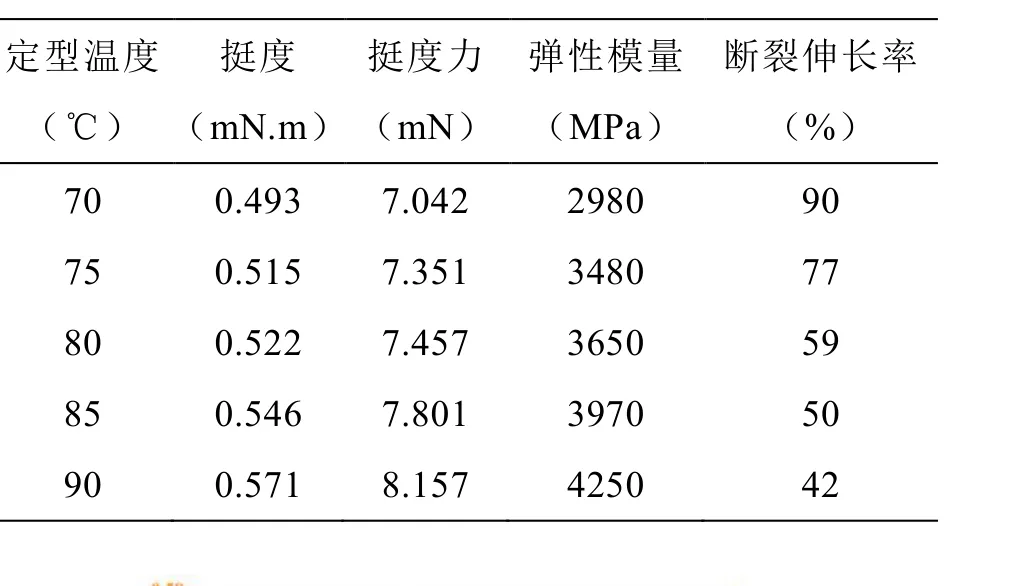

本文发现,如图5 所示,其定型温度在一定程度上对薄膜的挺度存在影响,在70-90℃之间,薄膜挺度及弹性模量随着热定性温度提升而提升,但其延伸率与热定型温度呈反比关系,详细数据见表4。

表4 定型温度对薄膜特性影响

图5 薄膜挺度和模量随拉伸温度的变化图

3.2.4 拉伸速率

文中描述的拉伸速率即生产车速,生产速度越快拉伸速度就越快,本文以车速的快慢来表述拉伸速率。拉伸速率的提升会直接提升薄膜产量,但不同的设备产线对于最高速度均设有限制。拉伸速率过高,可能会增加破膜的概率。

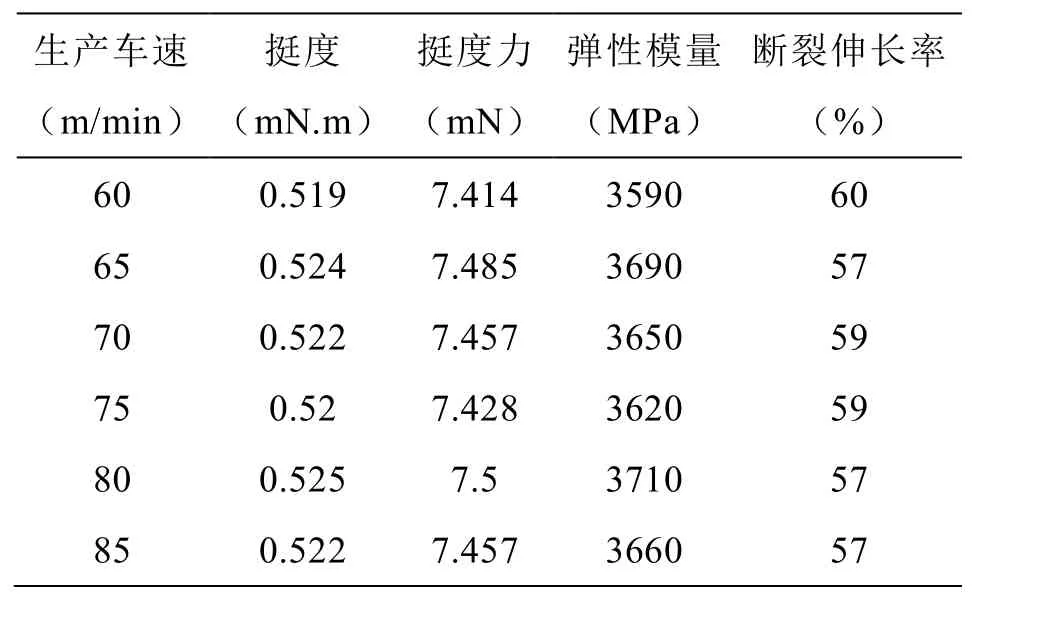

从图6 可以看出,随着拉伸速度的增加,薄膜的挺度和弹性模量未产生明显的变化,说明生产车速的高度对薄膜的挺度不产生影响。具体测试数据见表5。

表5 生产车速对薄膜特性影响

图6 薄膜挺度和模量随生产车速的变化图

3.3 厚度

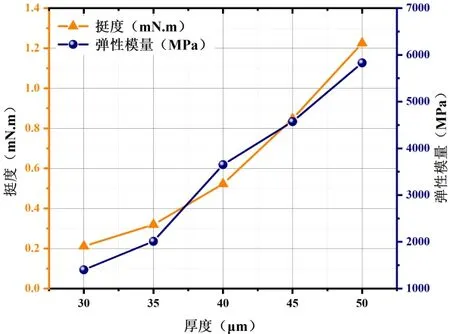

通过文献调研发现,薄膜的挺度S 与d3E 呈正比,由此可知,调整挺度指标最有效的是改变材料本身的弹性模量E 和厚度d,其中改善厚度T 对于挺度数值的贡献是最大的。本文采用控制变量法对比30~50μ m 厚度的双向拉伸PETG 热收缩薄膜的挺度关系与文献调研一致,具体薄膜挺度和模量与薄膜厚度的关系见图7。

图7 薄膜挺度和模量随薄膜厚度的变化图

3.4 环境温湿度

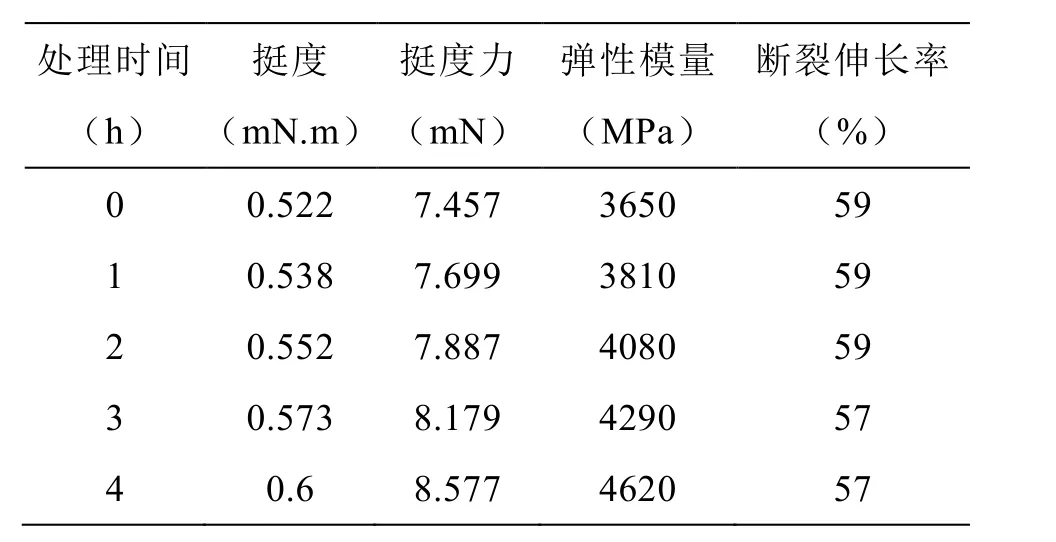

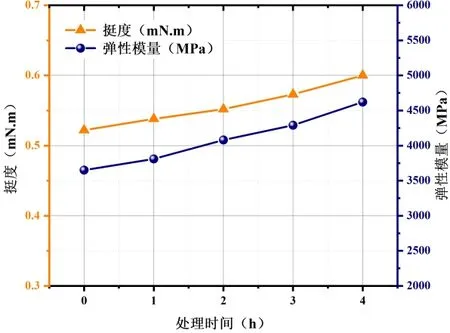

由于PETG 热缩膜的主要应用是包装材料,因此,研究环境的温湿度对薄膜挺度的影响对于薄膜的使用也非常必要。热收缩薄膜对于温湿度比较敏感,尤其在夏季温湿度较高时产生的质量问题较多,本文特采用恒温恒湿试验机模拟夏季存在的高温高湿的环境(50℃-60%湿度),对薄膜进行不同时间的处理,以研究环境温湿度对薄膜挺度等特性的影响。

通过实验发现:在薄膜不发生明显老化前提下,薄膜挺度随温湿度处理的时间增加而增加,这可能与薄膜吸水溶胀存在关系。其变化趋势见图8,薄膜的其他详细特性测试数据见表6。

表6 温湿度处理时间对薄膜特性影响

图8 薄膜挺度和模量随温湿度处理时间的变化图

4. 结论

本文探究了影响PETG 热收缩薄膜挺度的主要因素,得出的结论如下:

1)薄膜组成中PET 含量的提高,PETG 热收缩膜的挺度会随之增加;

2)增加添加剂(TiO2)的比例,能够提升薄膜的挺度;

3)加工工艺中:①增加薄膜加工拉伸温度,薄膜挺度会小幅度降低;②拉伸速率变化对薄膜挺度的影响不明显;③拉伸比例增加会提升薄膜的挺度;④定型温度越高,薄膜的挺度越高;

4)薄膜厚度越大,挺度越高;

5)环境温湿度处理时间越长,薄膜挺度增加越明显。

总的来说,要想得到挺度理想的PETG 热收缩薄膜可通过:改变加工工艺和薄膜原料组成,能够在一定程度上改变薄膜的结晶性,从而获得挺度合适的薄膜;在薄膜中加入合适的添加剂(增挺剂)等以提升薄膜的拉伸强度和挺度;考虑环境温湿度的影响以获得在产品到达消费者手中是得到最佳的挺度的效果。