钻井液离心机进料腔的优化设计

2022-11-08王红霞郑彦博

王红霞* 李 杰 郑彦博

(黔南民族职业技术学院 汽车工程系)

0 引言

在石油工业中,钻井液离心机常用于分离旋流器已经处理过的且没有达到API 标准的固相含量较低的钻井液。由于待处理钻井液黏度高,因此流动性差、在离心机内部分布不均,导致离心机发生较大的振动,同时钻井液传送到转鼓时其速度存在一定程度的滞后,导致实际分离效率下降[1]。本文通过对离心机进料腔进行优化设计,得到可以消除切向速度滞后、减小分布不均和提高分离效率的加速型离心机。

1 计算模型

加速装置是焊接在沉降式离心机进料腔内用于布料的部件,加速叶轮直接焊接在螺旋推料器内腔,叶轮的后盖板即为进料腔的后盖板,离心机结构和钻井液参数如表1 所示[2]。其中螺旋推料器由电机同步带动,而转鼓则由电机通过变速器变速再转动。

表1 计算模型主要参数

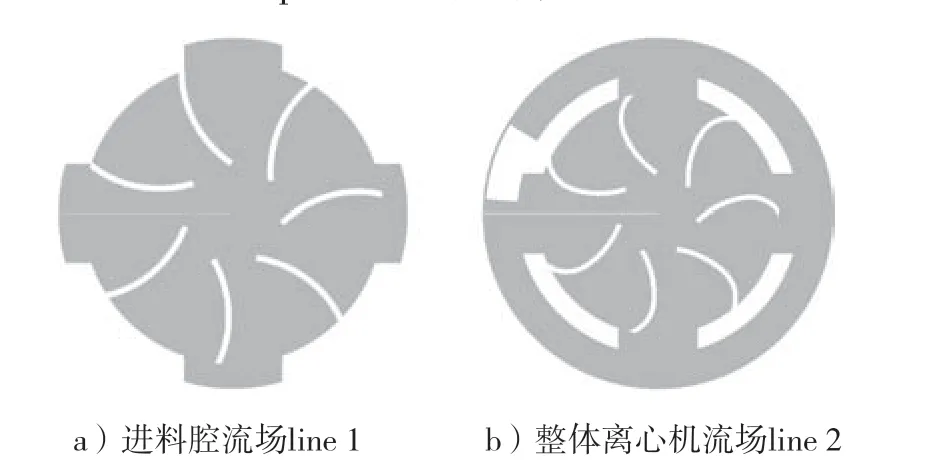

为了简化计算,前期筛选叶片参数时,直接对加速装置的进料腔流场模型进行计算,确定叶片参数后,再使用整体离心机流场进行分析。对常规型和加速型离心机进行对比分析,只需考虑进料腔叶片对流场的影响。此外,对离心机流场建模时,应对螺旋形式的叶片进行简化,不考虑螺旋叶片与推料器筒体连接部分的筋板结构,建立的流场模型如图1 所示。

图1 流场模型图

2 数值分析

2.1 边界条件设置

为了尽可能接近真实情况,将模拟离心机加速装置内流场液相设置为连续流体,固相设置为离散固体颗粒。在流体域设置中,流体采用RNG k-Ɛ 模型,由于钻井液固相含量高于5%,所以曳力模型选择WEN YU 模型[3]。进口选择速度进口,出口的进料腔流场和整体离心机流场有区别,由于无法确定出口压力因此选择质量流率出口,整体离心机流场出口和大气相通,出口均选择压力出口。

选取截面Z=-0.07 mm 的xy平面进行数据分析,线段line 1、line2 如图2 所示,为了确保数据精确性,在线段上共取50 point 进行数据分析 。

图2 位置示意图

2.2 加速装置流场分析

2.2.1 相对安装角度

本文采用初始进口安置角为34°,出口安置角为110°的叶片线型。得到进料腔切向速度,并取进料腔叶轮叶片末端面比较其最大湍流动能值来度量湍流强度。

(1)切向速度

根据设置的流场转速可知,在无速度滞后的影响下钻井液在自由液面(142.5 mm)处的切向速度为47.5 m/s。同时由图3 可知,在观测line 1 上,常规型沉降式离心机作用下的钻井液在自由液面的切向速度为34 m/s,切向速度存在滞后。叶轮与腔体相对安装角度不同,其截面切向速度也不同。加速型沉降式离心机作用的钻井液在自由液面的切向速度达44~51 m/s。如图3 所示,减小了速度滞后的差距,且每个加速装置流场的最大切相速度均超过50 m/s。即是在加速叶轮的作用下离心机克服了钻井液速度滞后这一缺陷。

图3 line 1 切向速度

(2)湍流动能

图4 所示为各模型中截面处的湍流强度。从图4中可以看出,流场出口部位湍流区域集中。不同安装角度下流场的最大湍流动能相近,越多叶片靠近出口两侧面的流场大湍流动面积越大。通过图3 和图4可知,叶轮与腔体相对安装角度选择叶片不靠近出口两侧面既可满足小的湍动能又可满足减小速度滞后。

2.2.2 出口安置角

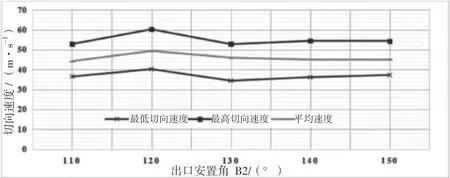

(1)切向速度

根据图5 数据可知,在相同进口安置角的情况下,不同出口安置角下的各进料腔加速流场均实现了缩短或者消除了与理论值的差距。根据出口面的最低切向速度、最高切向速度和平均切向速度的比较,出口安置角为120°时各切相速度值最大,且平均切向速度达到了49.38 m/s,超过了理论切向速度47.5 m/s。

图5 出口面切向速度

(2)湍流动能

对图6 进行分析后可知,随着出口安置角增大,最大湍流动能整体呈现减小趋势。但除了出口安置角110°的流场,其他流场的最大湍流动能值均较小。根据图5 和图6 综合分析选择叶片出口安置角为120°的加速装置。

图6 各模型中截面处的湍流强度

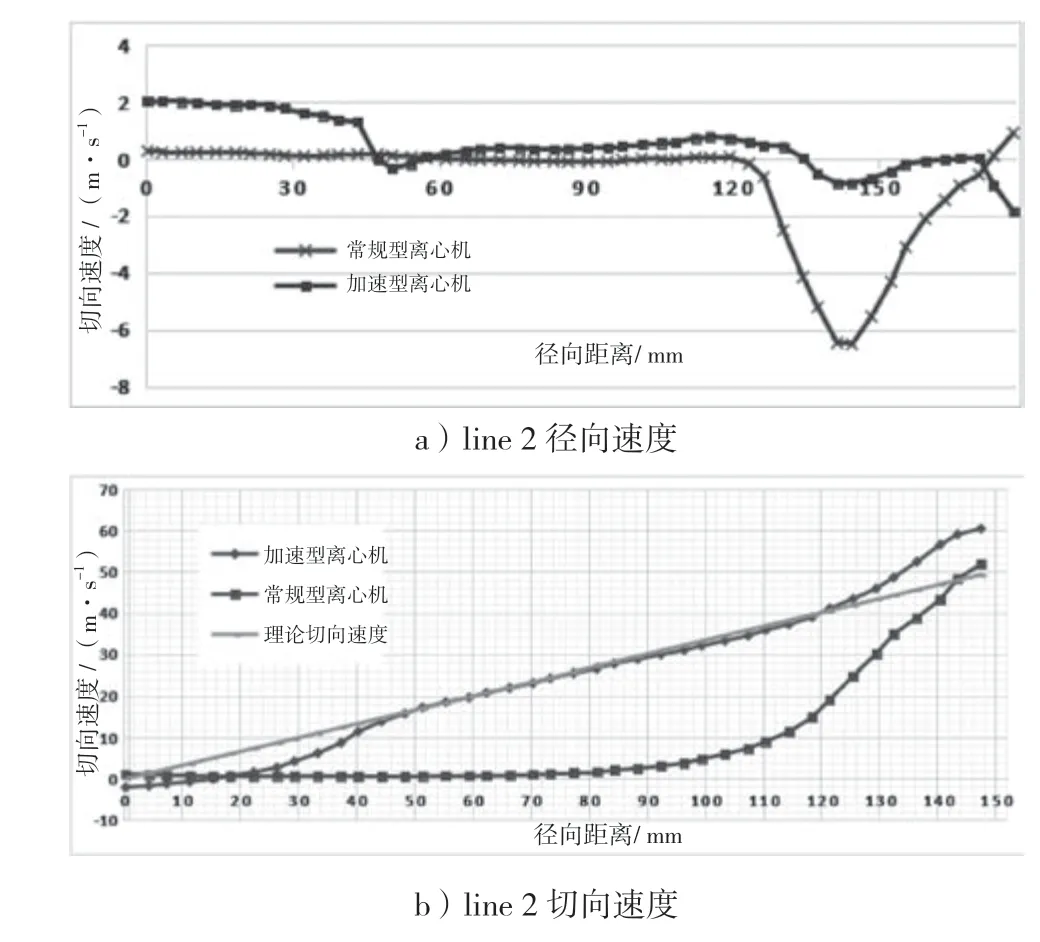

2.3 整机流场对比分析

在离心机流体分离过程中存在速度梯度,可将速度分为径向速度、切向速度和轴向速度。轴向速度越大表示钻井液处理能力越强,但进料腔加速装置对钻井液处理量没有明显的影响[2]。因此文中只分析径向速度和切向速度。

图7 a)中显示离心机的进料腔出口处有大幅度的回流。line 2 线段上的50 point 上,相较于常规型离心机,加速型离心机整体径向速度大于0 的比例更高。相较于加速型离心机,常规型离心机回流更大,更不利于物料扩散。

由图7 b)可知,无速度滞后的影响下钻井液在自由液面的切向速度为47.5 m/s,常规型沉降式离心机作用下的钻井液在自由液面的切向速度为44 m/s,切向速度存在滞后。而加速型沉降式离心机作用的钻井液在自由液面的最大切向速度为58 m/s,达到了无速度滞后影响的切向速度,即是在加速叶轮的作用下离心机克服了钻井液速度滞后这一缺陷。在常规型离心机的进料腔中,从径向距离100 mm 处至钻井液的自由液面,速度增长较快,加速度大,压降增大,容易形成气蚀引起振动和噪声。

图7 离心机整体流场速度参数

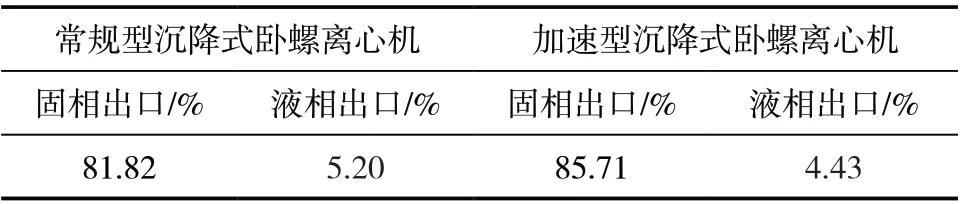

由表2 可知,常规型离心机和加速型离心机液相出口含固量均低于8%,液相出口已经分离的钻井液满足对钻井液的处理要求。根据分离效率公式可得[4-5]:

表2 出口固相体积分数

式中:M——入口处待分离钻井液固相质量;

MC——固相出口的固相质量;

Mf——液相出口的固相质量;

ET——离心机的分离总效率亦为重晶石回收率;

C0——待分离钻井液固相重量百分比浓度;

Cf——液相出口端钻井液固相含量;

W0——固相出口端固相含湿量。

由上述公式可计算出:加速型钻井液离心机的重晶石回收率为89.87%,常规型钻井液离心机的重晶石回收率为88.27%。

由图8 可得,在钻井液离心机锥段截面,其最大固相含量较常规型离心机的固相含量更高。同时分别比较常规型和加速型离心机的同截面可以得到,加速型相较常规型离心机在测试环面的固相分布更加均匀。因此,加速型离心机在物料均匀分布上更加有利。

图8 测试面固相体积分数

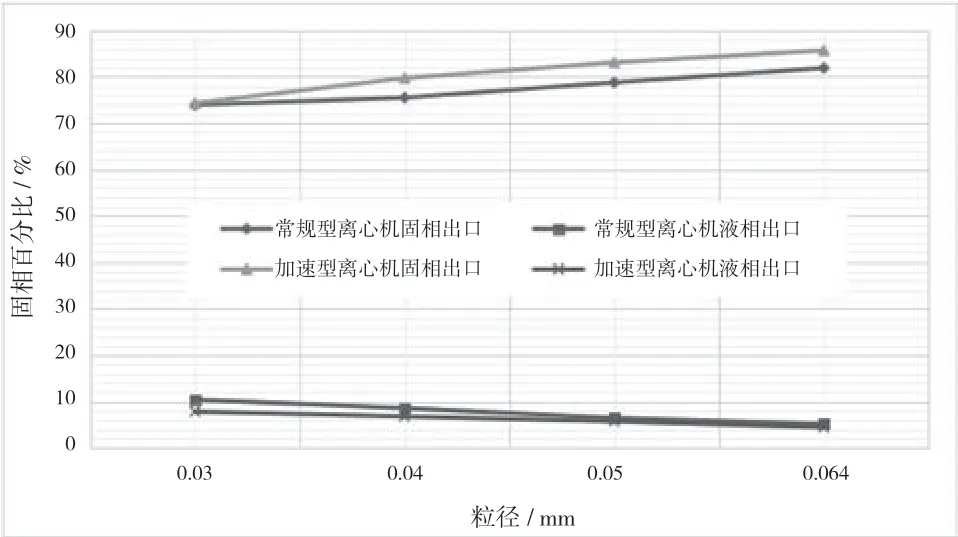

由于大粒径颗粒在旋流器分离阶段已经被分离,通过作用不同粒径钻井液来分析离心机的分离效果。由图9 可知,当粒径为0.04 mm 时,常规型离心机分离回收的得到钻井液固相含量超过8%,无法满足要求,而加速型离心机分离钻屑粒径为0.03 mm 的钻井液时,液相出口得到的钻井液是满足回收要求的。

图9 不同粒径下出口固相的体积分数

3 结语

对加速流场、整体离心机流场进行分析后知:

(1)加速流场和整体离心机流场数据趋势一致,但是由于只分析加速流场时未考虑离心机对流场的影响,出口边界未考虑其他影响因素,因此数值存在差异,设计时适当简化模型是可以作为参考的。为了得到较精确的数据,需要后期做整体流场分析验证前期数据的有效性。

(2)加速装置叶片可选择双曲线圆柱叶片,进口安置角为34°,出口安置角为120°时,可以克服叶型参数速度滞后,减小内部流场的湍流动能,改善内部流动性差、分布不均等问题。

(3)在分离相同参数钻井液的情况下,加速型卧螺离心机能够分离粒径更小的钻屑,同时,固相出口的钻井液含固量高于常规型离心机,更有利于回收重晶体。